Способ ускоренного получения мезопористых мезоструктурированных силикатных материалов типа мсм-41

Иллюстрации

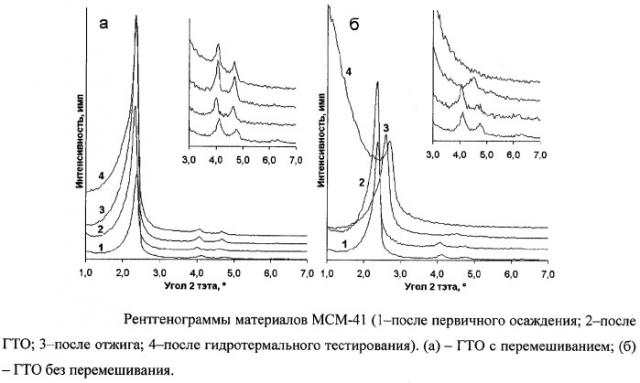

Показать всеИзобретение относится к области химии силикатных материалов. Предложен способ ускоренного получения мезопористых мезоструктурированных силикатных материалов типа МСМ-41, включающий получение материалов из спиртово-аммиачной реакционной среды с последующей гидротермальной обработкой, характеризующийся мольным соотношением реагентов при синтезе (1C8H20O4Si:0,2±0,02CTABr:22±2,2NH3:50±5С2Н5OH:475±50Н2O) и тем, что дальнейшая гидротермальная обработка материалов проводится в автоклаве при температуре 120°±15°С в течение 2-4 часов при его непрерывном вращении. Изобретение обеспечивает получение мезоструктурированных материалов типа МСМ-41, обладающих повышенной термо-, гидро- и механической стабильностью. 1 ил.

Реферат

Изобретение относится к способам получения высокоструктурированных мезопористых силикатных материалов с регулярной периодической внутренней поверхностью с удельной площадью около 1000 м2/г и с повышенной гидротермальной стабильностью. Указанные материалы могут быть использованы в гетерогенном катализе как носители, в хроматографии, сорбции, биохимии, при производстве электронных и оптических устройств с размером элементов в нанометровом диапазоне [1-2].

Среди мезоструктурированных силикатных материалов одним из наиболее изученных и перспективных с точки зрения практического применения является материал типа МСМ-41, открытый специалистами фирмы Мобил [3-4]. Синтез материала проводится методом жидкокристального темплантирования при взаимодействии цитилтриметиламмоний бромида (С16Н33(СН3)3NBr (CTABr), используемого в качестве структурирующего агента, и водного раствора силиката натрия, представляющего источник кремния [5-6].

Другим широко используемым источником кремния является тетраэтоксисилан (C8H20O4Si) [7-8]. Существуют сведения об успешном использовании иных препаратов, главным образом силикагелей, ксерогелей и других разновидностей кремнезема, для введения оксида кремния в реакционную среду [9]. Поиск оптимальной реакционной смеси и связанного с ней набора условий синтеза (методы подготовки растворов, продолжительность конденсации и стабилизации, режим удаления ПАВ из пор, а также их температурные характеристики и пр.) обусловлен рядом требований к свойствам конечных продуктов и затратам на их синтез, из которых особое значение имеют совершенство мезоструктуры материала, стабильность и требуемое для синтеза время. В целом, рекомендуемые в литературе методики синтеза характеризуются значительными временными затратами (до нескольких суток) [4, 10-14], возникающими на этапе гидротермальной стабилизации материалов. В частности, в работах [4, 12] продолжительность этой стадии составила 2 суток. Исследования авторского коллектива работы [11], направленные на выявление области механической стабильности материалов типа МСМ-41 и МСМ-48, затратили на гидротермальную стабилизацию структуры материала 10 дней. В обзорной работе [11], независимо от типа решаемых авторами задач, упомянуты лишь единичные случаи, когда продолжительность ГТО составляла менее 24 часов.

Наиболее близкими к предлагаемому способу являются методики получения мезоструктурированных материалов с применением спиртово-аммиачных композиций растворов [7, 13, 14], включающие продолжительную (до 10 суток) гидротермальную обработку (ГТО) продуктов [13, 14].

Цель данного изобретения заключается в поиске оптимального мольного соотношения реагентов для получения высокоорганизованных мезоструктурированных материалов типа МСМ-41 из спиртово-аммиачных сред (этап 1). Также преследовалась цель усовершенствования процедуры гидротермальной стабилизации структуры для сокращения ее продолжительности и увеличения эффективности (этап 2).

Решение задачи этапа 1 достигается выбором композиции реагентов синтеза. Мольное соотношение реагентов в общем виде представляется следующим образом: 1 C8H20O4Si: А CTABr: В NH3: С С2Н5OH: D Н2О. Для поиска оптимальных значений параметры А; В; С; D варьировали в пределах 0,1-0,6; 10-30; 0-60; 100-1000 соответственно. Совершенство продукта оценивали по: 1 - общему качеству рентгенограмм образцов (наличие характерных пиков, их число, значение параметра решетки и интервал его изменения на различных этапах процесса получения материала); 2 - гидротермальной стабильности, основанной на оценке качественных изменений в структуре образцов после гидротермального тестирования (ГТТ).

Для применяемого набора реагентов установлено соотношение -1C8H20O4Si:0,2CTABr:22NH3:50C2H5OH:475H2O, являющееся оптимальным в указанных выше концентрационных пределах. Допустимым отклонением от указанных в соотношении величин является 10%, по всем компонентам синтеза, в связи с нестрогой стехиометричностью протекающих процессов. При данной стехиометрии реализуется оптимальное соотношение скоростей реакций: гидролиза тетраэтоксисилана, образования силикатных полианионов, их взаимодействие со структурирующим агентом (CTABr) и конденсация кремнекислородного каркаса. Большое количество воды (относительно источника кремния) и спирта позволяет более эффективно подготавливать молекулы ПАВ (в связи с малой растворимостью) к реакциям с силикатными полианионами. В результате обеспечивается образование высокоупорядоченного мезопористого материала типа МСМ-41. Полученный на этом этапе продукт обладает низкой степенью устойчивости.

Решение задачи этапа 2 (повышение стабильности) достигается через гидротермальную обработку материала в автоклавных условиях при непрерывном перемешивании реакционной смеси путем вращения автоклава. Оптимальные значения продолжительности (2-4 часа) и температуры (120°С) выбраны из диапазонов 0,5-4 ч и 80-150°С соответственно при вращении автоклава вокруг точки крепления к валу-держателю с частотой 10 об/мин. Отличительная особенность предлагаемого способа от гидротермальной обработки в статических условиях заключается в снятии диффузионных ограничений в процессе полимеризации кремнекислородного каркаса за счет механического вращения. Транспорт компонентов маточного раствора в порах и, в частности, химических форм аммиака, ответственных за снятие избыточного отрицательного заряда со стенки поры, существенно ускоряет процесс стабилизации продукта. Этот эффект описывается химическим уравнением

Протекание процесса (1) облегчает полимеризацию стенки поры:

Существующее в системе, согласно мольному соотношению, большое количество аммиака позволяет увеличить скорость протекания процесса по реакции (1).

Таким образом, обнаруженный эффект влияния механического перемешивания реакционной среды на процессы, происходящие на внутренней поверхности мезоструктурированного тела, представляет основу предложения в части значительного сокращения времени синтеза с нескольких суток до нескольких часов.

В связи с отсутствием единицы и соответственно количественной шкалы свойства гидротермальной стабильности предлагается [11-12] использовать в качестве теста стабильности структуры материала механическое давление. По результатам рентгенографических исследований авторами установлено, что после механического воздействия с давлением 500-2000 атм. материалы полностью теряют мезоструктуру. Материалы, полученные по настоящей методике, при воздействии давления вплоть до 5000 атм. обладают остаточной структурированностью, проявляющейся на рентгенограмме.

Примеры, иллюстрирующие изобретение.

Пример 1. К навеске 1,2 г CTABr, в соответствии с оптимальным мольным соотношением, приливали 120 мл дистиллированной воды, 47 мл технического этилового спирта и 28 мл аммиака (d=0,91 г/см3). Раствор гомогенизировали на магнитной мешалке (700 об/мин) в течение 20 минут, затем вносили 3,4 г C8H20O4Si, после чего смесь перемешивали при тех же условиях в течение 2 часов. Конечное мольное соотношение реагентов составило 1C8H20O4Si:0,2CTABr:22NH3:50C2H5OH:475H2O. Далее содержимое переносили в титановый автоклав, футерованный фторопластом, и герметизировали его. Автоклав закрепляли в ячейке вала-держателя (перпендикулярно к оси вала) в воздушном термостате, предварительно нагретом до температуры 120°С. Затем включали вращение (10±5 об/мин) горизонтально расположенного вала-держателя вокруг своей оси, тем самым обеспечивая перемешивание содержимого автоклава. ГТО обработка продолжалась в течение 2 ч. После процедуры ГТО разделяли жидкую и твердую фазы, осадок высушивали и прокаливали с целью удаления органической составляющей CTABr. Далее продукт подвергали стандартному гидротермальному тестированию: выдержка в воде в статических автоклавных условиях (120°С, 2 часа). После каждого этапа (первичное осаждение, ГТО, отжиг и тест) проводили рентгенофазовый контроль состояния материала (чертеж, а).

Пример 2. Те же операции, что и в первом опыте, только ГТО проводилась в статических условия (чертеж, б).

Проведение ГТ тестирования материала, полученного в статических условиях, приводит полному исчезновению на рентгенограмме пиков высших порядков (кривая 4 на чертеже, б). Поведение линии фона и резкое уменьшение интенсивности основного пика (100) указывает на переход существенной доли материала в неструктурированное состояние. Также следует отметить резкое сокращение параметра материала при прокаливании, что свидетельствует о невысокой жесткости структуры кремний-кислородного каркаса (кривые 2 и 3). Наряду с этим, материалы, полученные при ГТО с вращением, характеризующиеся рентгенограммами, представленными кривыми 2, 3 и 4 на чертеже, а, сохраняются в высокоструктурированном состоянии по окончании теста.

Литература

1. В.Scott, G.Wimsberger, and G.Stucky. Mesoporous and mesostryctured materials for optical application. // Chem. Meter., 2001, Vol.13, №10, P.3140-3150.

2. M.Gru, A.A.Kurganov, S.Schacht, F.Schuth, and K.K.Unger. Comparison of an ordered mesoporous aluminosilicate, silica, alumina, titania and zirconia in normal-phase high-performance liquid chromatography. // J. Chromatogr. A, 1996, Vol.740, №1, P.1-9.

3. C.T.Kresge, M.E.Leonowicz, W.J.Roth, J.C.Vartuli, and J.S.Beck. Ordered mesoporous molecular-sieves synthesized by a liquid-crystal template mechanism. // Nature, 1992, Vol.359, P.710-712.

4. J.S.Beck, J.C.Vartuli, W.J.Roth, M.E.Leonowicz, C.T.Kresge, K.D.Schmitt, C.T-W.Chu, D.H.Olson, E.W.Sheppard, S.B.McCullen, J.B.Higgins, and J.L.Schenker. A new family of mesoporous molecular-sieves prepared with liquid-crystal templates. // J. Am. Chem. Soc., 1992, Vol.114, P.10834-10843.

5. А.Ю.Деревянкин, В.Б.Фенелонов, А.Н.Шмаков, В.Н.Романников. Физико-химические особенности формирования силикатных пористых мезофаз. Сообщение 4. Влияние продолжительности и температуры гидротермальной обработки на структурно-текстурные свойства. // Известия академии наук. Серия Химическая, 2001, №2, 171-175.

6. M.Kruk, M.Jaroniec, Y.Sakamoto, O.Terasaki, R.Ryoo and C.Hyun Ко. Determination of Pore Size and Pore Wall Structure of MCM-41 by Using Nitrogen Adsorption, Transmission Electron Microscopy, and X-ray Diffraction. // J. Phys. Chem. B, 2000, Vol.104, №2, P.292-301.

7. S.Liu, P.Cool, O.Collart, P.Van Der Voort, E.Vansant, O.Lebedev, G.Van Tendeloo, and M.Jiang. The influence of the alcohol concentration on the structural ordering of mesoporous silica: cosurfactant versus cosolvent. // J. Phys. Chem. B, 2003, Vol.107, №38, P.10405-10411.

8. J.Yu, J.-L.Shi, L.-Z.Wang, M.-L.Ruan, and D.-S.Yan Preparation of high thermal stability MCM-41 in the low surfactantrsilicon molar ratio synthesis systems. // Mater. Lett., 2001, Vol.48, №2, P.112-116.

9. S.Biz and M.L.Ocelli. Synthesis and characterization of mesostructured materials. // Catal. Rev.-Sci. Eng., 1998, Vol.40, №3, P.329-407.

10. X.S.Zhao, G.Q.(Max) Lu, and G.J.Millar. Advances in mesoporous molecular sieve MCM-41. // Ind. Eng. Chem. Res., 1996, Vol.35, №7, P.2075-2090.

11. T.Tatsumi, K.A.Koyano, Y.Tanaka, and S.Nakata. Mechanical stability of mesoporous materials, MCM-48 and MCM-41. // J. Por. Mater, 1999, Vol.6, P.13-17.

12. N.Bai, Y.Chi, Y.Zou, and W.Pang. Influence of high pressure on structural property of mesoporous material MCM-41: study of mechanical stability. // Materials Letters, 2002, Vol.54, №3, P.37- 42.

13. M.Grun, К.Unger, A.Matsumoto, and K.Tsutsumi. Novel pathways for the preparation of mesoporous MCM-41 materials: control of porosity and morphology. // Micropor. Mesopor. Mater., 1999, Vol.27, P.207-216.

14. К.Schumacher, P.I.Ravikovitch, A.Du Chesne, A.V.Neimark, and K.K.Unger. Characterization of MCM-48 materials. // Langmuir, 2000, Vol.16, №10, Р.4648-4654.

Способ ускоренного получения мезопористых мезоструктурированных силикатных материалов типа МСМ-41, включающий приготовление спиртово-аммиачной реакционной смеси и последующую гидротермальную обработку в автоклаве, отличающийся тем, что готовят реакционную смесь, содержащую на 1 моль тетраэтоксисилана (C8H20O4Si), (0,2±0,02) моль цетилтриметиламмоний бромида (CTABr), (22±2,2) моль аммиака (NH3), (50±5) моль этилового спирта (С2Н5ОН) и (475±50) моль воды (Н2О), а гидротермальную обработку проводят при температуре 120°±15°С в течение 2-4 ч при непрерывном вращении автоклава вокруг вала-держателя со скоростью (10±5) об/минуту.