Способ повышения износостойкости поверхности изделий из керамики на основе диоксида циркония

Иллюстрации

Показать всеИзобретение относится к инструментальной промышленности и применяется при изготовлении режущего инструмента на основе керамических материалов. Технический результат изобретения - повышение износостойкости поверхности керамики. Указанный технический эффект достигается тем, что после спекания керамики на основе диоксида циркония, стабилизированного оксидом иттрия, поверхность изделий облучают 1-10 импульсами пучка электронов с энергией электронов 15-30 кэВ, длительностью импульса 30-100 мкс и плотностью тока в пучке 40-100 А/см2. 4 ил.

Реферат

Изобретение относится к области электронно-лучевой обработки материалов и может найти применение при изготовлении изделий в инструментальной промышленности для повышения износостойкости режущего инструмента, штамповой оснастки, деталей машин и механизмов.

Известен способ повышения износостойкости керамики на основе диоксида циркония, стабилизированного оксидом иттриия (Nettleship L, Sstevens R. // Int. J. High Technology Ceramics. 1987. №3. Р.1-32), в котором для повышения износостойкости изделий из керамики диоксида циркония в керамику добавляют стабилизатор в виде соединения оксид иттрия.

Недостатком способа является невысокая износостойкость поверхности керамики.

Задачей изобретения является повышение износостойкости поверхности керамики.

Решение данной задачи предлагается осуществлять способом изготовления керамики, в котором так же, как в прототипе, диоксид циркония смешивают с оксидом иттрия, формуют заготовки и спекают. В отличие от прототипа в предлагаемом способе после спекания поверхность изделий облучают 1-10 импульсами пучка электронов с энергией электронов 15-30 кэВ, длительностью импульса 30-100 мкс и плотностью тока в пучке 40-100 А/см2.

Введение дополнительной операции облучения поверхности изделий из керамики импульсами пучка электронов приводит к формированию на облучаемой поверхности сетки микротрещин, которые разбивают всю поверхность на блоки размером 10-50 мкм. В результате при использовании изделий в узлах пар трения изменяется механизм изнашивания поверхности керамики. Это обусловлено следующим. Формирование на поверхности керамики сетки микротрещин приводит к уменьшению на порядок размера частиц износа. Далее, как показали проведенные исследования, значение величины микротвердости по поверхности блоков, ограниченных трещинами, неоднородно, что способствует улучшению износостойкости поверхностей трения. Кроме того, при использовании между поверхностями трущихся деталей смазки объем микротрещин заполняется материалом смазки, что улучшает смачиваемость трущихся поверхностей, адгезию и, как следствие, повышение износостойкости поверхности керамики. Все эти факторы в совокупности приводят к значительному улучшению износостойкости керамики.

Границы изменения параметров импульса электронов определены экспериментально из условий достаточности процесса трещинообразования. При значении энергии электронов ниже 15 кэВ или длительности импульса менее 30 мкс или плотности пучка менее 40 А/см2 эффективность трещинообразования резко понижается. При превышении данных величин значений 30 кэВ, 100 мкс и 100 А/см2 соответственно повышается вероятность разрушения поверхности изделий в результате плавления и испарения, что приводит к снижению положительного эффекта. При этом при облучении импульсами в количестве от одного до десяти трещинообразование происходит эффективно и без дополнительного разрушения поверхности. С увеличением количества импульсов выше указанного предельного значения вероятность плавления и эрозии обрабатываемой поверхности увеличивается, что приводит к снижению эффективности обработки изделий.

В пределах указанных границ параметров излучения обеспечивается эффективное образование на поверхности керамики сетки микротрещин с мелкой ячеей со средним размером 20-25 мкм без плавления и эрозии поверхности керамики.

На фиг.1 представлена микрофотография поверхности керамики до обработки электронным пучком.

На фиг.2 представлена микрофотография поверхности керамики после обработки одним импульсом электронного пучка с энергией электронов 15 кэВ, длительностью 30 мкс и плотностью тока в пучке 40 А/см2.

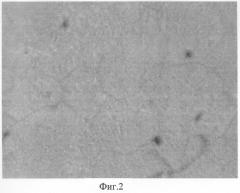

На фиг.3 представлена микрофотография поверхности керамики после обработки десятью импульсами электронного пучка с энергией электронов 30 кэВ, длительностью 100 мкс и плотностью тока в пучке 100 А/см2.

На фиг.4 представлен график зависимостей интенсивности изнашивания керамики от скорости скольжения. Кривая 1 керамика изготовлена по способу-прототипу, кривые 2-4 керамика изготовлена по предлагаемому способу.

Предложенный способ осуществляли следующим образом. В качестве исходного материала использовали ультрадисперсный порошок диоксида циркония (ZrO2). В него добавляли 3 мол.% оксида иттрия (Y2O3) и тщательно перемешивали. Полученную смесь компактировали в виде таблеток (пресс-заготовки) высотой 6 мм и диаметром 12 мм методом одноосного прессования при давлении 500 МПа. Термическое спекание пресс-заготовок проводили в вакуумной печи при изотермической выдержке при 1750°С в течение 1,5 час. Охлаждение проводили в вакууме со скоростью 7 град/мин.

Образцы спеченных пресс-заготовок помещали в вакуумную камеру и подвергали импульсному электронному облучению при остаточном давлении в вакуумной камере 2·10-4 мм рт.ст. В качестве источника электронов использовали плазменный катод.

Облучение образцов провели при граничных минимальных и максимальных значениях параметров электронного пучка, а также при промежуточных средних значениях.

Одну партию из трех образцов подвергли облучению излучением одним импульсом электронного пучка с энергией электронов 15 кэВ, длительностью 30 мкс и плотностью тока в пучке 40 А/см2. Вторую партию также из трех образцов подвергли облучению десятью импульсами электронного пучка с энергией электронов 30 кэВ, длительностью 100 мкс и плотностью тока в пучке 100 А/см2. Третью партию также из трех образцов подвергли облучению пятью импульсами с энергией электронов 20 кэВ, длительностью 70 мкс, плотностью тока 70 А/см2. После чего провели микроскопические исследования состояния исходной поверхности керамики (фиг.1), поверхности после облучения (фиг.2, фиг.3) и испытания на износостойкость (фиг.4). Испытания на износостойкость проводили в виде испытаний на трение по схеме "диск-палец". В качестве контртела выступал диск из литой быстрорежущей стали. Скорость скольжения изменялась в пределах 4-11,2 м/с, давление испытания составляло 5 МПа. Дистанция трения для всех режимов испытания составляла 1000 м. Исходное состояние поверхности керамики представлено на фиг.1. На микрофотографии, представленной на фиг.2, видно, что микротрещины на поверхности керамики эффективно формируются при облучении одним импульсом электронов с минимальными из указанных пределов параметрами. Как видно из рассмотрения микрофотографии, представленной на фиг.3, увеличение энергии электронов, количества импульсов и плотности тока в пучке до максимальных значений выбранных интервалов приводят только к более интенсивному развитию сформировавшихся трещин. На микрофотографии фиг.3 хорошо видно, что следы от индентора микротвердомера ПМТ-3 по поверхности отдельного блока имеют разные размеры. Это свидетельствует о высокой неоднородности по твердости поверхности керамики, возникшей в результате обработки пучком электронов. Энергия последующих после первого импульсов уходит на развитие границ трещин, появившихся после первого импульса. На фиг.4 в графическом виде представлены усредненные результаты испытаний на износостойкость образцов, приготовленных по предлагаемому способу и по способу-прототипу. Кривая 1 соответствует результатам испытаний керамики, приготовленной по способу-прототипу. Кривые 2, 3, 4 - по предлагаемому способу для образцов первой, третьей и второй партии соответственно. Как видно из рассмотрения графиков на фиг.4, интенсивность изнашивания образцов, приготовленных по предлагаемому способу, в среднем на 20% ниже, чем образцов, приготовленных по способу-прототипу.

Таким образом, введение дополнительной операции обработки поверхности электронным пучком позволяет почти на 20% увеличить износостойкость керамики.

Способ повышения износостойкости поверхности изделий из керамики на основе диоксида циркония, включающий смешение диоксида циркония с оксидом иттрия, формование заготовок и спекание, отличающийся тем, что после спекания поверхность изделий облучают 1-10 импульсами пучка электронов с энергией электронов 15-30 кэВ, длительностью импульса 30-100 мкс и плотностью тока в пучке 40-100 А/см2.