Способ смешения компонентов взрывчатого состава

Иллюстрации

Показать всеИзобретение относится к области приготовления взрывчатых составов, в том числе порохов, с применением смесителей непрерывного действия. Предложен способ смешения компонентов взрывчатого состава, включающий дозирование жидковязких и порошкообразных компонентов по автономным линиям синхронными потоками в смеситель-приставку, перемешивание компонентов в смесителе-приставке, предварительном и вакуумном смесителях. Жидковязкие компоненты дозируют в смеситель-приставку непрерывным потоком, имеющим кольцеобразное сечение, который формируют на входе в смеситель-приставку путем подачи жидковязких компонентов через кольцевой зазор, причем жидковязкие компоненты с вязкостью 20...150 Па·с подают через кольцевой зазор 1,5...4,5 мм, а жидковязкие компоненты с вязкостью 150...800 Па·с - через кольцевой зазор 4,5...7,0 мм. Порошкообразные компоненты дозируют в смеситель-приставку путем подачи их вовнутрь сформированного потока жидковязких компонентов. Изобретение направлено на устранение пыления порошкообразных компонентов на входе в смеситель-приставку и исключение проскока несмоченного порошка на выходе из него с использованием жидковязких компонентов в широком диапазоне изменения вязкости (от 20 до 800 Па·с). 2 ил., 1 табл.

Реферат

Изобретение относится к процессам приготовления взрывчатого состава, в том числе порохов, с применением смесителей непрерывного действия.

Способ может быть использован в отраслях, связанных с изготовлением продукции из взрывчатых составов на основе жидковязких и порошкообразных компонентов.

Известны способы смешения компонентов взрывчатого состава (патенты РФ №2164221, №2198864), предусматривающие дозирование порошкообразных, жидковязких компонентов по автономным линиям, перемешивание их в смесительной установке: смесителе-приставке, предварительном и вакуумном смесителях. В способе по патенту РФ №2164221 для исключения попадания несмоченных порошкообразных компонентов в зону работы шнеков и обеспечения безопасности процесса в начале перемешивания компонентов определенное количество состава (8-12% рабочей загрузки предварительного смесителя) перемешивают при перекрытом выходном отверстии смесителя-приставки, а в способе по патенту РФ №2198864 - перемешивание компонентов ведут при дистанционном контроле и регулировании загрузки смесителей.

Известен также способ изготовления зарядов смесевого ракетного твердого топлива по патенту РФ №2196760, взятый в качестве прототипа.

Согласно этому способу дозирование жидковязких и порошкообразных компонентов осуществляют по автономным линиям синхронными потоками. Компоненты перемешивают в смесительной установке, состоящей из смесителя-приставки, предварительного и вакуумного смесителей. Первоначально в смеситель-приставку дозируют избыток жидковязких компонентов в количестве 10-15 мас.% от объема загрузки с последующей корректировкой соотношения компонентов в предварительном смесителе недостающим количеством порошкообразных компонентов. Благодаря этому достигается улучшение условий смачивания порошкообразных компонентов жидковязкими, исключается проскок несмоченных порошкообразных компонентов из смесителя-приставки в предварительный смеситель в начальной стадии перемешивания компонентов.

Общим недостатком прототипа и названных аналогов является то, что в процессе дозирования компонентов в смесителе-приставке происходит пыление порошкообразных компонентов, оседание и накопление их на внутренней свободной поверхности аппарата. По мере достижения слоя порошка на поверхности аппарата определенной толщины происходит его обрушение, что приводит к нарушению соотношения компонентов во взрывчатом составе. Кроме того, известные способы не обеспечивают качественного смачивания порошкообразных компонентов в смесителе-приставке высоконаполненных взрывчатых составов на основе жидковязких компонентов с высокой вязкостью (с вязкостью более 150 Па·с).

Технической задачей настоящего изобретения является устранение пыления порошкообразных компонентов на входе в смеситель-приставку и исключение проскока несмоченного порошка на выходе из него при смешении компонентов в широком диапазоне изменения вязкости (от 20 до 800 Па·с).

Технический результат достигается тем, что в способе смешения компонентов взрывчатого состава, включающем дозирование жидковязких и порошкообразных компонентов по автономным линиям синхронными потоками в смеситель-приставку, перемешивание компонентов в смесителе-приставке, предварительном и вакуумном смесителях, согласно изобретению жидковязкие компоненты дозируют в смеситель-приставку непрерывным потоком, имеющим кольцеобразное сечение, который формируют на входе в смеситель-приставку путем подачи жидковязких компонентов через кольцевой зазор с давлением 0,05...1,0 МПа. Причем жидковязкие компоненты с вязкостью 20...150 Па·с подают через кольцевой зазор 1,5...4,5 мм, а жидковязкие компоненты с вязкостью 150...800 Па·с - через кольцевой зазор 4,5...7,0 мм. Порошкообразные компоненты дозируют в смеситель-приставку путем подачи их вовнутрь сформированного потока жидковязких компонентов.

Наличие в описываемом способе смешения компонентов взрывчатого состава совокупности действий, порядка их выполнения во времени и условий, обеспечивающих возможность выполнения этих действий, позволяет, в частности, за счет:

- дозирования жидковязких компонентов через кольцевой зазор - обеспечить формирование на входе в смеситель-приставку потока жидковязких компонентов с кольцеобразным сечением (чулком), имеющего максимально развитую поверхность;

- регулирования кольцевого зазора в пределах от 1,5 до 4,5 мм при вязкости жидковязких компонентов 20...150 Па·с, в пределах от 4,5 до 7,0 мм при вязкости 150...800 Па·с - обеспечить минимальную толщину слоя потока жидковязких компонентов, выходящего из кольцевого зазора при различной вязкости и заданной производительности дозируемых компонентов, тем самым обеспечить оптимальные условия смачивания порошкообразных компонентов с жидковязкими и исключить проскок несмоченного порошка на выходе из смесителя-приставки при смешении компонентов высоконаполненного взрывчатого состава на основе жидковязких компонентов в широком диапазоне изменения вязкости;

- дозирования жидковязких компонентов через кольцевой зазор с давлением 0,05...1,0 МПа - обеспечить подачу жидковязких компонентов в смеситель-приставку с минимальной толщиной слоя потока и с требуемой производительностью и получить качественное перемешивание компонентов на выходе из смесителя-приставки при изменении вязкости жидковязких компонентов в широком диапазоне - от 20 до 800 Па·с;

- дозирования порошкообразных компонентов путем дистанционной подачи вовнутрь сформированного непрерывного потока жидковязких компонентов, имеющего кольцеобразное сечение - исключить пыление порошкообразных компонентов в результате обволакивания их жидковязкими компонентами, повысить интенсивность процесса смачивания, смешения компонентов в результате создания развитой поверхности контакта между потоками на входе в смеситель-приставку и обеспечить качественное смешение компонентов на выходе из смесителя-приставки на высоконаполненных высоковязких составах.

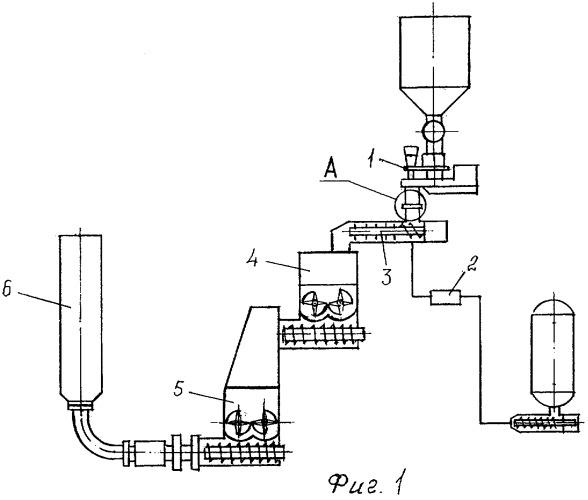

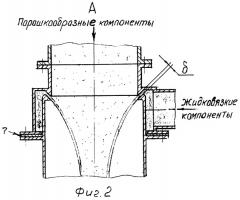

Схема исполнения оборудования для предлагаемого способа смешения компонентов взрывчатого состава показана на фиг.1, 2.

Смешение компонентов взрывчатого состава по предлагаемому способу осуществляется следующим образом.

Жидковязкие и порошкообразные компоненты взрывчатого состава непрерывно действующими дозаторами 1, 2 (фиг.1) по автономным линиям синхронными потоками дозируют в смеситель-приставку 3. При этом жидковязкие компоненты в смеситель-приставку 3 попадают через регулируемый кольцевой зазор «δ» (фиг.2) с давлением 0,05...1,0 МПа, проходя через который на входе в смеситель-приставку 3 формируется поток жидковязких компонентов, имеющий кольцеобразное сечение (в виде чулка). Давление подачи в указанных пределах создается путем изменения частоты вращения шнек-насоса дозатора 2 (фиг.1). Для достижения требуемой производительности при изменении вязкости жидковязких компонентов и обеспечения минимальной толщины слоя, вытекающего через зазор потока, при вязкости 20...150 Па·с жидковязкие компоненты подают через зазор δ=1,5...4,5 мм (фиг.2), а при вязкости 150...800 Па·с - подают через зазор δ=4,5...7,0 мм. Изменение зазора достигается установкой прокладки 7 соответствующей толщины. Порошкообразные компоненты дозируют в смеситель-приставку путем дистанционной подачи вовнутрь сформированного непрерывного потока жидковязких компонентов. Потоки компонентов перемешивают сначала в смесителе-приставке 3 (фиг.1), затем в предварительном и вакуумном смесителях 4,5 и выгружают готовый состав в непрерывном режиме в формообразующую оснастку 6. Примеры конкретного исполнения способа приведены в таблице.

Предлагаемый способ проверен с положительными результатами на заводе им. С.М.Кирова г. Пермь.

| Примеры конкретного исполнения способа | ||||

| Таблица | ||||

| Примеры№№ | Вязкость ЖВК, Па·с | Кольцевой зазор «δ», мм | Давление подачи ЖВК, МПа | Результаты эксперимента |

| 1 | 20 | 1,5 | 0,2 | Обеспечиваются оптимальные условия смачивания порошкообразных компонентов, исключается пыление на входе в смеситель-приставку и проскок из него несмоченного порошка |

| 2 | 150 | 4,5 | 0,4 | |

| 3 | 350 | 4,5 | 0,7 | |

| 4 | 800 | 7,0 | 1,0 | |

| 5 | 150 | 4,6 | 0,3 | На входе в смеситель-приставку не обеспечивается формирование потока жидковязких компонентов (ЖВК) с кольцеобразным сечением («чулка»), не создаются условия для качественного перемешивания компонентов |

| 6 | 800 | 7,1 | 0,9 | |

| 7 | 120 | 1,4 | 0,3 | Не обеспечивается требуемая производительность подачи ЖВК |

| 8 | 800 | 4,4 | 1,1 |

Способ смешения компонентов взрывчатого состава, включающий дозирование жидковязких и порошкообразных компонентов по автономным линиям синхронными потоками в смеситель-приставку, перемешивание компонентов в смесителе-приставке, предварительном и вакуумном смесителях, отличающийся тем, что жидковязкие компоненты дозируют в смеситель-приставку непрерывным потоком, имеющим кольцеобразное сечение, который формируют на входе в смеситель-приставку путем подачи жидковязких компонентов через кольцевой зазор с давлением 0,05 - 1,0 МПа, причем жидковязкие компоненты с вязкостью 20 - 150 Па·с подают через кольцевой зазор 1,5 - 4,5 мм, а жидковязкие компоненты с вязкостью 150 - 800 Па·с - через кольцевой зазор 4,5 - 7,0 мм, порошкообразные компоненты дозируют в смеситель-приставку путем подачи их вовнутрь сформированного потока жидковязких компонентов.