Способ получения изделия из взрывчатого состава

Иллюстрации

Показать всеИзобретение относится к технологии взрывчатых веществ. Предложен способ получения изделия из взрывчатого состава, включающий дозирование жидковязких, порошкообразных компонентов, перемешивание их в вертикальном смесителе со смесительной головкой с мешалками и съемным корпусом, отсоединение съемного корпуса от смесительной головки с мешалками, присоединение к поршневой системе вытеснения, опускание поршня до контакта с взрывчатым составом без вакуумирования подпоршневого пространства и формование изделия. Перемешивание осуществляют с использованием съемного корпуса, снабженного боковым выгрузочным затвором, перед отсоединением съемного корпуса от смесительной головки с мешалками мешалки смесительной головки останавливают в противоположной стороне от бокового выгрузочного затвора, осуществляют удаление воздуха из образованной полости. Изобретение направлено на получение изделий из взрывчатого состава с пределом текучести более 500 Па высокого качества по монолитности. 3 ил.

Реферат

Изобретение относится к области смешения компонентов взрывчатого состава и формования из него изделия, а конкретно - к способу получения изделия из взрывчатого состава с применением смесителя со съемным корпусом.

Известен способ производства зарядов смесевого твердого ракетного топлива по патенту ФРГ №2303065, способ дистанционной заливки высокоэнергетической топливной массы в корпус двигателя по патенту США №3562364, принятые за аналоги. Применение этих способов предусматривает подачу компонентов топлива в смеситель со съемным корпусом, их смешение, отсоединение съемного корпуса от смесительной головки с мешалками, формование зарядов в вертикально расположенную пресс-форму путем вытеснения массы из смесителя в корпус двигателя с помощью гидравлической системы вытеснения при одновременном вакуумировании пространства между подвижным диском и топливной массой пресс-формы.

Применение указанных способов требует вакуумирования пространства между подвижным диском и топливной массой, что выдвигает дополнительные требования к обеспечению герметичности оборудования, повышается вероятность образования дефектов в заряде из-за возможного проноса воздуха под действием вакуума.

Известен способ изготовления зарядов из смесевого твердого ракетного топлива (патент РФ №2226520), в котором в числе отличительных признаков описаны этапы введения компонентов, последовательность выполнения операций при формовании зарядов. В том числе способ предусматривает вакуумирование топливной массы в съемном корпусе перед подсоединением к поршневой гидравлической системе вытеснения под технологической крышкой.

Однако для высоконаполненных взрывчатых составов (далее составов) с пределом текучести более 500 Па вакуумирование под технологической крышкой из-за плохой растекаемости состава не исключает неровностей на поверхности состава («кратеров»), образующихся после извлечения мешалок смесителя, и попадания воздушных включений в изделие.

Наиболее близким по технической сути и достигаемому техническому результату к заявленному способу является способ изготовления зарядов из смесевого твердого топлива по патенту РФ №2167135, С 06 В 21/00, принятый авторами за прототип. Указанный способ включает операции дозирования жидковязких, порошкообразных компонентов, перемешивания их в вертикальном смесителе со смесительной головкой с мешалками и съемным корпусом, отсоединения съемного корпуса от смесительной головки с мешалками, присоединения поршневой гидравлической системы вытеснения, опускание поршня до контакта с взрывчатым составом без вакуумирования подпоршневого пространства и формования изделия.

В известном способе, принятом за прототип, качество изделий по монолитности обеспечивается за счет исключения капсуляции воздуха в составе:

- при отсоединении съемного корпуса от смесительной головки с мешалками в результате регулирования скорости извлечения мешалок путем ступенчатого опускания съемного корпуса со скоростью, соизмеримой со скоростью стекания состава с мешалок;

- под поршнем гидравлической системы вытеснение путем использования конструктивных особенностей поршня гидравлической системы вытеснения (наличие самозапирающихся клапанов и системы канавок, расположенных на контактируемой с составом поверхности поршня) и оптимальных параметров ведения процесса при опускании поршня на поверхность состава.

Однако известный способ, принятый за прототип, и способы-аналоги содержат не все признаки для достижения качества изделий по монолитности при переработке высоконаполненных составов с пределом текучести более 500 Па. Так как в процессе извлечения мешалок смесителя из-за плохой растекаемости состава на его поверхности образуются глубокие следы от мешалок в виде «кратеров». Поверхность состава сохраняет свою форму без изменений до соприкосновения с поршнем гидравлической системы вытеснения. После касания поршнем состава происходит перекрытие каналов, закрытие самозапирающихся клапанов, а воздух в полости, образуемой в зоне расположения мешалок, капсулируется в составе, который в последующем вытесняется в изделие, нарушая его монолитность.

Технической задачей изобретения является создание способа смешения компонентов взрывчатого состава и формования из него изделия, обеспечивающего высокое его качество по монолитности (отсутствию воздушных включений) при переработке высоконаполненных взрывчатых составов с пределом текучести более 500 Па.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе получения изделия из взрывчатого состава, включающем дозирование жидковязких, порошкообразных компонентов, перемешивание их в вертикальном смесителе со смесительной головкой с мешалками и съемным корпусом, отсоединение съемного корпуса от смесительной головки с мешалками, присоединение к поршневой системе вытеснения, опускание поршня до контакта со взрывчатым составом без вакуумирования подпоршневого пространства и формования изделия, особенность заключается в том, что перемешивание осуществляют с использованием съемного корпуса, снабженного боковым выгрузочным затвором, перед отсоединением съемного корпуса от смесительной головки с мешалками, мешалки смесительной головки останавливают в противоположной стороне от бокового выгрузочного затвора, осуществляют удаление воздуха из полости, образуемой во взрывчатом составе после отсоединения съемного корпуса от смесительной головки с мешалками, через самозапирающийся клапан на поршне гидравлической системы вытеснения, расположенный над местом остановки мешалок смесителя, формование изделия заканчивают при наличии взрывчатого состава в съемном корпусе в количестве 3-10% от рабочей загрузки смесителя.

Наличие в описываемом способе получения изделия из взрывчатого состава совокупности действий, порядка их выполнения во времени и условий, обеспечивающих возможность выполнения этих действий, позволяет, в частности, за счет:

- остановки мешалок смесителя в противоположной стороне от бокового выгрузочного затвора перед отсоединением съемного корпуса от смесительной головки с мешалками обеспечить максимальное отдаление выгрузочного затвора смесителя от места образования «кратеров» на поверхности состава и увеличить тем самым количество состава в каждой загрузке смесителя, пригодного для качественного, бездефектного формования изделия;

- удаления воздуха из полости, образуемой в составе после отсоединения съемного корпуса от смесительной головки с мешалками, через самозапирающийся клапан на поршне гидравлической системы вытеснения, расположенный над местом остановки мешалок смесителя, исключить образование внутренних дефектов в изделии на составе с пределом текучести более 500 Па за счет запирания клапана после удаления воздуха из полости «кратеров», образуемых в зоне расположения мешалок смесителя;

- заканчивания формования изделия при наличии состава в съемном корпусе в количестве 3-10% от рабочей загрузки смесителя полностью исключить вероятность попадания насыщенного воздухом состава в изделие.

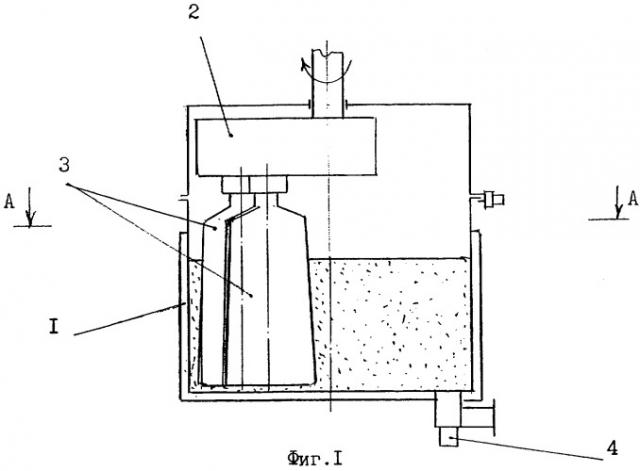

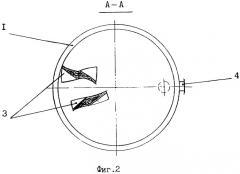

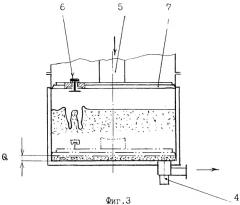

Предлагаемый способ получения изделия из взрывчатого состава схематично показано на фиг.1-3. На фиг.1, 2 изображены схемы расположения мешалок по отношению к боковому выгрузочному затвору перед отсоединением съемного корпуса от смесительной головки с мешалками. На фиг.3 показана схема расположения самозапирающегося клапана при присоединении съемного корпуса смесителя к поршневой гидравлической системе вытеснения.

На схемах цифрами обозначены: съемный корпус 1, смесительная головка 2, мешалки 3, боковой выгрузочный затвор 4, поршневая гидравлическая система вытеснения 5, самозапирающийся клапан 6, поршень 7, количество состава в съемном корпусе после формования изделия Q.

Получение изделия из взрывчатого состава по предлагаемому способу осуществляется следующим образом.

В съемном корпусе 1 (фиг.1) смесителя дозируют жидковязкие, порошкообразные компоненты и перемешивают их путем вращения смесительной головки 2 с мешалками 3 до получения однородного состава. В конце перемешивания компонентов перед отсоединением съемного корпуса 1 от смесительной головки 2 с мешалками 3 мешалки 3 смесительной головки 2 останавливают в противоположной стороне от бокового выгрузочного затвора 4 (фиг.2). Съемный корпус 1 смесителя отсоединяют от смесительной головки 2 с мешалками 3, транспортируют на фазу формования и присоединяют к поршневой гидравлической системе вытеснения 5 (фиг.3). При этом самозапирающийся клапан 6 на поршне 7 гидравлической системы вытеснения 5 располагают непосредственно над местом остановки мешалок смесителя, подают давление на поршень 7 гидравлической системы вытеснения 5, открывают затвор 4 смесителя и формуют изделие. Формование изделия заканчивают при наличии состава в съемном корпусе 1 в количестве 3-10% (Q) от рабочей загрузки смесителя, для чего закрывают отсекатель пресс-формы, прекращают подачу давления на поршень 7 гидравлической системы вытеснения 5 и закрывают затвор 4 смесителя.

Применение описанного способа получения изделия из взрывчатого состава обеспечивает высокое качество изделий по монолитности при переработке высоконаполненных составов с пределом текучести более 500 Па. Указанные преимущества подтверждены изготовлением по описанному способу опытной партии изделий на заводе им. С.М.Кирова.

Способ получения изделия из взрывчатого состава, включающий дозирование жидковязких, порошкообразных компонентов, перемешивание их в вертикальном смесителе со смесительной головкой с мешалками и съемным корпусом, отсоединение съемного корпуса от смесительной головки с мешалками, присоединение к поршневой системе вытеснения, опускание поршня до контакта с взрывчатым составом без вакуумирования подпоршневого пространства и формование изделия, отличающийся тем, что перемешивание осуществляют с использованием съемного корпуса, снабженного боковым выгрузочным затвором, перед отсоединением съемного корпуса от смесительной головки с мешалками мешалки смесительной головки останавливают в противоположной стороне от бокового выгрузочного затвора, осуществляют удаление воздуха из полости, образуемой во взрывчатом составе после отсоединения съемного корпуса от смесительной головки с мешалками, через самозапирающийся клапан на поршне гидравлической системы вытеснения, расположенный над местом остановки мешалок смесителя, формование изделия заканчивают при наличии взрывчатого состава в съемном корпусе в количестве 3-10% от рабочей загрузки смесителя.