Способ получения продукта с уменьшенным содержанием серы (варианты)

Иллюстрации

Показать всеИспользование: нефтеперерабатывающая отрасль. Сущность: исходный содержащий олефин углеводородный материал вводят в контакт с катализатором модификации олефина в зоне реакции при условиях, которые позволяют эффективно получать промежуточный продукт, имеющий пониженную степень олефиновой ненасыщенности по сравнению с исходным материалом, измеренную при помощи бромного числа. Промежуточный продукт затем разделяют по меньшей мере на 3 фракции с различной летучестью. Первую фракцию с самой низкой температурой кипения вводят в контакт с катализатором гидродесульфурации в присутствии водорода при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть ее содержащих серу примесей в сероводород. Фракцию с промежуточной температурой кипения вводят в контакт с катализатором избирательной гидроочистки в присутствии водорода, при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть ее содержащих серу примесей в сероводород. Технический результат: повышение качества целевого продукта. 2 н. и 17 з.п. ф-лы, 6 табл., 1 ил.

Реферат

Область применения изобретения

Настоящее изобретение имеет отношение к созданию способа удаления содержащих серу примесей (загрязнений) из содержащих олефин углеводородных смесей. Более конкретно, указанный способ предусматривает преобразование исходного материала в промежуточный продукт со сниженным бромным числом, разделение промежуточного продукта на фракции с различной температурой кипения, проведение гидродесульфурации фракции с самой высокой температурой кипения и проведение избирательной гидроочистки фракции с промежуточной температурой кипения.

Предпосылки к созданию изобретения

Процесс флюидизированного каталитического крекинга представляет собой один из основных процессов переработки нефти, который широко используют для преобразования нефти в желательные виды топлива, такие как бензин и дизельное топливо. В этом процессе углеводородный исходный материал с высоким молекулярным весом преобразуют в продукты с более низким молекулярным весом за счет контакта с горячими, мелко измельченными, твердыми частицами катализатора в псевдоожиженном или дисперсном состоянии. Подходящие углеводородные исходные материалы обычно имеют температуру кипения в диапазоне ориентировочно от 205°С до 650°С, причем их обычно вводят в контакт с катализатором при температурах в диапазоне ориентировочно от 450°С до 650°С. Подходящие исходные материалы содержат различные фракции нефтепродуктов, такие как легкие газойли, тяжелые газойли, ширококипящие газойли, вакуумные газойли, керосины, декантированные масла, остаточные фракции, мазуты и рецикловые газойли, которые являются производными из любых других нефтепродуктов, а также фракции, полученные в результате переработки битуминозных сланцев, битуминозных песков и сжижения угля. Продукты процесса флюидизированного каталитического крекинга обычно подразделяют по температуре кипения на легкий лигроин (температура кипения ориентировочно от 10°С до 221°С), тяжелый лигроин (температура кипения ориентировочно от 10°С до 249°С), керосин (температура кипения ориентировочно от 180°С до 300°С), легкий рецикловый газойль (температура кипения ориентировочно от 221°С до 345°С) и тяжелый рецикловый газойль (температура кипения ориентировочно выше 345°С).

Нафта (бензино-лигроиновая фракция) из процесса каталитического крекинга содержит комплексную смесь углеводородов, которая включает в себя парафины (известные также как алканы), циклопарафины (известные также как циклоалканы или нафтены), олефины (используемый здесь термин "олефин" включает в себя все ациклические и циклические углеводороды, которые имеют по меньшей мере одну двойную связь и не являются ароматическими) и ароматические соединения. Такой материал обычно имеет относительно высокое содержание олефина и включает в себя существенные количества содержащих серу ароматических соединений, таких как тиофеновые и бензтиофеновые соединения, в качестве примесей. Например, легкий лигроин из процесса флюидизированного каталитического крекинга извлеченного из нефти газойля может содержать до 60 вес.% олефинов и до 0,7 вес.% серы, причем большая часть серы находится в виде тиофеновых и бензтиофеновых соединений. Однако типичная нафта из процесса каталитического крекинга обычно содержит ориентировочно от 5 вес.% до 40 вес.% олефинов и ориентировочно от 0,07 вес.% до 0,5 вес.% серы.

Процесс флюидизированного каталитического крекинга не только дает существенную часть объема бензина, получаемого в США, но также и значительную пропорцию серы, имеющуюся в этом объеме. Сера, присутствующая в жидких продуктах из указанного процесса, имеет вид органических соединений серы и представляет собой нежелательную примесь, которую преобразуют в оксиды серы, когда такие продукты используют в виде топлива. Однако оксиды серы представляют собой нежелательные загрязняющие воздух вещества. Кроме того, они могут дезактивировать большинство катализаторов, которые были разработаны для каталитических дожигателей выхлопных газов, используемых на автомобилях для каталитического преобразования вредных выхлопных газов двигателей в другие газы, которые являются не столь вредными. Таким образом, желательно снизить содержание серы в продуктах каталитического крекинга до возможно более низких уровней.

Продукты с низким содержанием серы обычно получают из процесса каталитического крекинга за счет гидроочистки либо исходного материала, поступающего в процесс, либо продуктов, получаемых из процесса. Способ гидроочистки предусматривает обработку исходного материала водородом в присутствии катализатора, что приводит к преобразованию серы в содержащих серу примесях в сероводород, который может быть отделен и преобразован в элементарную серу. Способ гидроочистки может приводить к разрушению олефинов в исходном материале в результате их преобразования в насыщенные углеводороды за счет гидрогенизации. Это разрушение олефинов за счет гидрогенизации обычно является нежелательным по следующим причинам: (1) оно приводит к потреблению дорогого водорода, и (2) олефины являются ценными как высокооктановые компоненты бензина. В качестве примера можно указать, что типичная нафта в диапазоне кипения бензина из процесса каталитического крекинга имеет относительно высокое октановое число за счет высокого содержания олефина. Гидроочистка такого материала приводит к снижению содержания олефина в дополнение к желательной десульфурации, причем октановое число продукта после гидроочистки уменьшается по мере повышения степени десульфурации.

В патенте США No. 5865988 описан двухстадийный способ производства бензина с низким содержанием серы из олефиновой, крекированной, содержащей серу нафты. Способ предусматривает: (1) пропускание нафты поверх формованного избирательного кислотного катализатора, такого как ZSM-5 цеолит, чтобы избирательно крекировать низкооктановые парафины и преобразовывать некоторые олефины и нафтены в ароматические соединения и ароматические боковые цепи; и (2) проведение гидродесульфурации полученного продукта поверх катализатора гидроочистки в присутствии водорода. Сообщается, что первичная обработка с использованием формованного избирательного кислотного катализатора позволяет удалять олефины, которые в противном случае стали бы насыщенными в операции гидродесульфурации.

В публикации международной заявки WO 98/30655 раскрыт способ производства продукта с уменьшенным содержанием серы из исходного материала, в котором исходный материал представляет собой смесь углеводородов и содержит органические соединения серы в виде нежелательных примесей. Этот способ предусматривает преобразование по меньшей мере части содержащих серу примесей в содержащие серу продукты с более высокой температурой кипения за счет обработки алкилирующим агентом в присутствии кислотного катализатора и удаления по меньшей мере части этих продуктов с более высокой температурой кипения за счет фракционирования на основании температуры кипения.

В патентах США No. 5298150; 5346609; 5391288 и 5409596 описан двухстадийный процесс получения бензина с низким содержанием серы, в котором исходную нафту подвергают гидродесульфурации с последующей обработкой с использованием формованного избирательного катализатора, для восстановления октана, который был потерян в ходе операции гидродесульфурации.

В патенте США No. 5171916 раскрыт способ повышения качества легкого рециклового газойля за счет следующих операций: (1) алкилирование содержащих гетероатом ароматических соединений рециклового газойля при помощи алифатических углеводородов, имеющих по меньшей мере одну олефиновую двойную связь, за счет использования кристаллического металлосиликатного катализатора; и (2) разделение продукта алкилирования с высокой температурой кипения за счет фракционной перегонки. Сообщается, что не преобразованный легкий рецикловый газойль имеет пониженное содержание серы и азота, причем продукт алкилирования с высокой температурой кипения может быть использован в качестве синтетического алкилированного ароматического функционального жидкого базового компонента.

В патенте США No. 5599441 раскрыт способ удаления тиофеновых соединений серы из крекированной нафты при помощи следующих операций: (1) введение в контакт нафты с кислотным катализатором в зоне алкилирования, чтобы осуществить алкилирование тиофеновых соединений с использованием олефинов, присутствующих в нафте в качестве алкилирующего агента; (2) удаление вытекающего потока из зоны алкилирования; и (3) разделение алкилированных тиофеновых соединений вытекающего потока из зоны алкилирования при помощи фракционной перегонки. Также сообщается, что богатая серой фракция с высокой температурой кипения после фракционной перегонки может быть десульфурирована с использованием обычной гидроочистки или других процессов десульфурации.

В патенте США No. 5863419 раскрыт процесс каталитической перегонки для получения из исходного материала продукта с уменьшенным содержанием серы, в котором исходный материал представляет собой смесь углеводородов и содержит органические соединения серы в виде нежелательных примесей. Этот способ предусматривает проведение совместно следующих операций процесса в дистилляционной колонне: (1) преобразование по меньшей мере части содержащих серу примесей в содержащие серу продукты с более высокой температурой кипения за счет обработки алкилирующим агентом в присутствии кислотного катализатора; и (2) удаление по меньшей мере части указанных содержащих серу продуктов с более высокой температурой кипения при помощи фракционной перегонки. Также сообщается, что богатая серой фракция с самой высокой температурой кипения может быть эффективно обработана при относительно низкой стоимости, так как она имеет пониженный объем по сравнению с первичным исходным материалом.

В патенте США No. 6024865 раскрыт продукт с уменьшенным содержанием серы, который получен из исходного материала, содержащего смесь углеводородов, которая включает в себя содержащие серу ароматические соединения в качестве нежелательных примесей. Способ предусматривает разделение исходного материала при помощи фракционной перегонки на фракцию с более низкой температурой кипения, которая содержит более летучие содержащие серу ароматические примеси, и по меньшей мере на одну фракцию с более высокой температурой кипения, которая содержит менее летучие содержащие серу ароматические примеси. Каждую фракцию затем отдельно вводят в реакцию при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть ее содержащих серу ароматических примесей в содержащие серу продукты с более высокой температурой кипения, при помощи алкилирования с использованием алкилирующего агента в присутствии кислотного катализатора. Содержащие серу продукты с более высокой температурой кипения удаляют при помощи фракционной перегонки. Также утверждается, что алкилирование может быть проведено ступенчато, если условия алкилирования менее жесткие на начальной (первой) ступени алкилирования, чем на второй ступени, например, за счет использования более низкой температуры на первой ступени и более высокой температуры на второй ступени.

В патенте США No. 6059962 раскрыт продукт с уменьшенным содержанием серы, причем продукт получен в многостадийном процессе из исходного материала, который содержит смесь углеводородов и имеет содержащие серу ароматические соединения в качестве нежелательных примесей. Первая стадия предусматривает: (1) проведение алкилирования исходного материала в условиях, которые позволяют эффективно преобразовывать часть примесей в содержащие серу продукты с более высокой температура кипения; и (2) разделение полученных продуктов при помощи фракционной перегонки на фракцию с более низкой температурой кипения и фракцию с более высокой температурой кипения. Фракция с более низкой температурой кипения содержит углеводороды и имеет уменьшенное содержание серы по сравнению с исходным материалом. Фракция с более высокой температурой кипения состоит из углеводородов и содержит не преобразованные содержащие серу ароматические примеси, а также содержащие серу продукты с более высокой температурой кипения. Каждая последующая стадия предусматривает: (1) проведение алкилирования фракции с более высокой температурой кипения, поступающей из предыдущей стадии, в условиях, которые позволяют эффективно преобразовывать по меньшей мере часть имеющихся в ней содержащих серу ароматических соединений в содержащие серу продукты с более высокой температурой кипения; и (2) разделение полученных продуктов при помощи фракционной перегонки на углеводородную фракцию с более низкой температурой кипения и фракцию с более высокой температурой кипения, которая включает в себя содержащие серу продукты алкилирования с более высокой температурой кипения. Весь углеводородный продукт процесса с уменьшенным содержанием серы образован из фракций с более высокой температурой кипения, полученных из всех стадий.

Другой подход к снижению содержания в исходном материале содержащих серу органических загрязнений, имеющихся в нормальной жидкой смеси углеводородов, которая содержит олефины, раскрыт в международной публикации WO 01/53432, А1. Этот подход предусматривает (а) введение в контакт исходного материала с катализатором модификации олефина в зоне реакции модификации олефина при условиях, которые позволяют эффективно получать продукт, имеющий бромное число ниже, чем в исходном материале; (b) фракционирование продукта из зоны реакции модификации олефина, чтобы получить: (i) первую фракцию, которая включает в себя содержащие серу органические загрязнения и имеет конечную точку (границу) перегонки в диапазоне ориентировочно от 135°С до 221°С; и (ii) вторую фракцию с более высокой температурой кипения, чем первая фракция, которая включает в себя содержащие серу органические загрязнения; и (с) введение в контакт первой фракции с катализатором гидродесульфурации в присутствии водорода, в зоне реакции гидродесульфурации, при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть серы в содержащих серу примесях первой фракции в сероводород.

Было обнаружено, что содержащие серу органические загрязнения в ходе реакции в зоне модификации олефина образуют рефракционные соединения серы. Образование указанных рефракционных соединений нежелательно, так как они могут быть обработаны только при помощи обычных средств гидродесульфурации, что приводит к нежелательной сопутствующей потере октана. Эти рефракционные соединения серы не могут быть удалены за счет процесса избирательной гидроочистки. Было также обнаружено, что эти рефракционные соединения серы концентрируются во фракции продукта зоны реакции модификации олефина, имеющей температуру кипения ориентировочно свыше 200°С. Удаление этих соединений может быть произведено только за счет использования обычной гидродесульфурации, что приводит к насыщению олефинов и потере октана. Ничтожные количества катализатора модификации олефина также выщелачиваются из катализатора в зоне реакции модификации олефина и переходят в продукт зоны модификации олефина. Существует потенциальная опасность, что эти соединения или компоненты, которые содержат выщелоченный катализатор модификации олефина, будут вызывать как дезактивирование катализатора, так и падение давления в расположенных ниже по течению блоках, таких как гидроочистители. Кроме того, было обнаружено, что эти соединения, так же как и рефракционные соединения серы, стремятся концентрировать фракцию с температурой кипения более 200°С.

За счет использования способа в соответствии с настоящим изобретением могут быть смягчены проблемы, связанные с рефракционными соединениями серы и с соединениями или компонентами, которые содержат выщелоченный катализатор модификации олефина, за счет фракционирования продукта из зоны модификации олефина по меньшей мере на 3 фракции. Преимущество расщепления (разделения) продукта зоны модификации олефина по меньшей мере на 3 фракции заключается в том, что рефракционные соединения и соединения или компоненты, содержащие выщелоченный катализатор, могут быть восстановлены в относительно небольшом объеме потока фракции с самой высокой температурой кипения продукта зоны модификации олефина. Остальной продукт зоны модификации олефина расщепляют по меньшей мере на 2 фракции, причем фракция с самой низкой температурой кипения имеет относительно низкое содержание серы и может быть пропущена непосредственно в резервуар бензина, а фракция с промежуточной температурой кипения может быть направлена в зону избирательной гидроочистки, в которой октановое число сохраняется, в то время как содержащие серу органические загрязнения преобразуются в сероводород. Несмотря на то что это и не является предпочтительной альтернативой, промежуточная фракция может быть направлена на обычный гидроочиститель и затем на установку для реформинга, чтобы повысить содержание октана в этой фракции. По способу в соответствии с настоящим изобретением большая часть выходного потока зоны модификации, например, от 90 об.% до 98 об.%, может быть расщеплена на 2 фракции, которые содержат незначительное количество рефракционной серы и выщелоченного катализатора модификации олефина и которые не подвергаются операции гидродесульфурации, снижающей содержание октана.

Фракция с самой высокой температурой кипения, в идеальном случае, может быть направлена на обычный гидроочиститель дизельного топлива или нафты или назад в блок флюидизированного каталитического крекинга для удаления как рефракционных, так и не рефракционных соединений серы. Выщелоченные соединения или компоненты модификации олефина могут быть удалены с использованием активированного алюминия при помощи обычных средств, известных специалистам в данной области, ранее направления в гидроочиститель.

Краткое изложение изобретения

Содержащие углеводороды жидкости, которые вскипают при стандартном давлении в широком или узком диапазоне температур внутри диапазона температур ориентировочно от 10°С до 345°С, названы здесь как "углеводородные жидкости". Такие жидкости часто встречаются при переработке нефти, а также при производстве продуктов за счет сжижения угля и переработки битуминозных сланцев или битуминозных песков, причем указанные жидкости обычно содержат комплексную смесь углеводородов, которая может содержать парафины, циклопарафины, олефины и ароматические соединения. Например, легкий лигроин, тяжелый лигроин, бензин, керосин и легкий рецикловый газойль, все являются углеводородными жидкостями.

Углеводородные жидкости, которые встречаются в нефтепереработке, часто включают в себя нежелательные содержащие серу примеси, которые следует удалять, по меньшей мере частично. Процедуры гидроочистки являются эффективными и их обычно используют для удаления содержащих серу примесей из углеводородных жидкостей. К сожалению, обычные процедуры гидроочистки не подходят для использования с имеющими высокие содержания олефинов углеводородными жидкостями, так как такие процедуры приводят к существенному преобразованию олефинов в парафины, которые обычно имеют меньше содержание октана. Кроме того, гидрогенизация олефинов приводит к потреблению дорогого водорода.

В соответствии с международной публикацией WO 01/53432, А1, органические соединения серы могут быть удалены из углеводородных жидкостей при помощи многостадийного процесса, который предусматривает: (а) введение в контакт исходного материала с катализатором модификации олефина в зоне реакции модификации олефина, при условиях, которые позволяют эффективно получать продукт, имеющий бромное число ниже, чем в исходном материале; (b) фракционирование продукта на 2 фракции, а именно на первую фракцию, которая имеет конечную температуру перегонки от 135°С до 221°С, и фракцию с более высокой температура кипения; и (с) проведение реакции гидродесульфурации фракции с более низкой температурой кипения.

Однако такой процесс приводит к нежелательной потере октана, так как первую фракцию подвергают обычной гидроочистке, которая служит для снижения содержания октана в результате насыщения олефина. Кроме того, такой процесс не позволяет решить проблему, связанную с преобразованием рефракционных соединений серы в сероводород при сохранении октана. Более того, такой процесс не позволяет устранить трудности, возникающие ниже по течению от зоны модификации олефина за счет соединений или компонентов выщелоченного катализатора, такие как повышенное падение давления и дезактивирование катализатора в расположенных ниже по течению блоках.

Таким образом, существует необходимость в создании способа, который позволял бы добиться главным образом полного удаления содержащих серу примесей из содержащих олефин углеводородных жидкостей, и который: (1) был бы относительно дешевым для осуществления; (2) не приводил бы или главным образом не приводил бы к потере октана; и (3) решал бы проблемы, связанные с рефракционными соединениями серы и с соединениями или компонентами выщелоченного катализатора. Например, существует необходимость в создании способа, который может быть использован для удаления содержащих серу примесей из углеводородных жидкостей, таких как продукты из процесса флюидизированного каталитического крекинга, которые имеют высокое содержание олефинов и имеют относительно большие количества содержащих серу органических материалов, таких как меркаптаны, тиофеновые соединения и бензтиофеновые соединения, в качестве нежелательных примесей.

Было определено, что такой усовершенствованный способ должен предусматривать модификацию содержания олефина исходного материала поверх катализатора модификации олефина в операции модификации олефина, фракционирование продуктов из операции модификации олефина по меньшей мере на 3 фракции, на основании температуры кипения, избирательную гидроочистку фракции с промежуточной температурой кипения и гидродесульфурацию полученных фракций с самой высокой температурой кипения. Операция модификации олефина приводит к снижению ненасыщенности олефина исходного материала, измеряемой бромным числом. В результате операции модификации олефина, получают обедненный серой продукт из последующей операции избирательной гидроочистки, который имеет малую потерю октана по сравнению с исходным материалом операции модификации олефина. Кроме того, снижение ненасыщенности олефина в операции модификации олефина приводит к соответствующему снижению потребления водорода в соответствующих операциях избирательной гидроочистки и гидродесульфурации, так как имеется уменьшенное число олефиновых двойных связей, потребляющих водород в реакциях гидрогенизации.

В соответствии с первым вариантом настоящего изобретения предлагается способ производства продукта с пониженным содержанием серы из исходного материала, который имеет содержащие серу органические загрязнения и представляет собой нормально жидкую смесь углеводородов, которая содержит олефины, причем указанный способ предусматривает:

(а) введение в контакт исходного материала с катализатором модификации олефина в зоне реакции модификации олефина, при условиях, которые являются эффективными для получения продукта, имеющего бромное число ниже, чем в исходном материале;

(b) фракционирование продукта из указанный зоны реакции модификации олефина, чтобы получить:

(i) первую фракцию, которая включает в себя содержащие серу органические загрязнения и имеет конечную температуру перегонки ориентировочно менее 140°С;

(ii) вторую фракцию, с более высокой температурой кипения, чем первая фракция, которая включает в себя содержащие серу органические загрязнения и имеет конечную температуру перегонки ориентировочно менее 240°С; и

(iii) третью фракцию, с более высокой температурой кипения, чем вторая фракция, которая включает в себя содержащие серу органические загрязнения и рефракционные соединения серы;

(c) введение в контакт второй фракции с катализатором избирательной гидроочистки в присутствии водорода в зоне реакции избирательной гидроочистки при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть серы в указанных содержащих серу примесях второй фракции в сероводород; и

(d) введение в контакт третьей фракции с катализатором гидродесульфурации в присутствии водорода в зоне реакции гидродесульфурации при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть серы в указанных содержащих серу примесях третьей фракции в сероводород.

В соответствии с другим вариантом настоящего изобретения предлагается способ производства продуктов с уменьшенным содержанием серы из исходного материала, в котором указанный исходный материал имеет содержащие серу органические загрязнения и представляет собой нормально жидкую смесь углеводородов, которая содержит олефины, причем указанный способ предусматривает:

(a) введение в контакт исходного материала с катализатором модификации олефина в зоне реакции модификации олефина при условиях, которые являются эффективными для получения продукта, имеющего бромное число ниже, чем в исходном материале, причем указанный катализатор модификации олефина представляет собой кислотный катализатор;

(b) фракционирование продукта из указанный зоны реакции модификации олефина, чтобы получить:

(i) первую фракцию, которая включает в себя содержащие серу органические загрязнения и имеет конечную температуру перегонки ориентировочно менее 120°С;

(ii) вторую фракцию, с более высокой температурой кипения, чем первая фракция, которая включает в себя содержащие серу органические загрязнения и имеет конечную температуру перегонки ориентировочно менее 200°С; и

(iii) третью фракцию, с более высокой температурой кипения, чем вторая фракция, которая включает в себя содержащие серу органические загрязнения и рефракционные соединения серы;

(c) введение в контакт второй фракции с катализатором избирательной гидроочистки в присутствии водорода в зоне реакции избирательной гидроочистки при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть серы в указанных содержащих серу примесях второй фракции в сероводород; и

(d) введение в контакт третьей фракции с катализатором гидродесульфурации в присутствии водорода в зоне реакции гидродесульфурации при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть серы в указанных содержащих серу примесях третьей фракции в сероводород.

В соответствии с другим вариантом настоящего изобретения, который не является предпочтительным, вторая фракция может быть пропущена в зону гидродесульфурации, а затем в зону реформинга, чтобы повысить октановое число фракции, которое было снижено в зоне гидродесульфурации.

Задачей настоящего изобретения является создание усовершенствованного способа удаления содержащих серу примесей из углеводородной жидкости, которая имеет существенное содержание олефина.

Другой задачей настоящего изобретения является создание усовершенствованного способа эффективного удаления содержащих серу примесей из олефиновой крекированной нафты.

Дальнейшей задачей настоящего изобретения является создание усовершенствованного способа десульфурации олефиновой крекированной нафты, который позволяет получить продукт главным образом с оставшимся прежним октаном.

Еще одной задачей настоящего изобретения является создание усовершенствованного способа, позволяющего решить проблемы, связанные с рефракционными соединениями серы и соединениями или компонентами выщелоченного катализатора в способе удаления содержащих серу примесей из углеводородной жидкости.

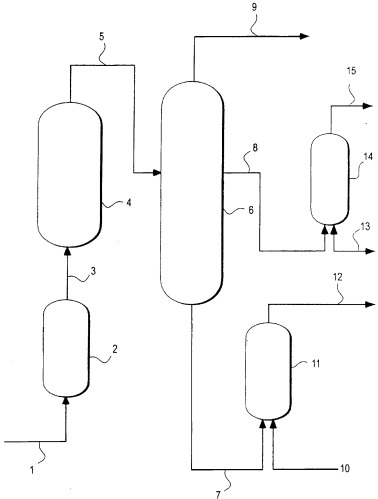

Краткое описание чертежей

На чертеже схематично показан один из вариантов настоящего изобретения.

Подробное описание изобретения

Авторами настоящего изобретения был разработан способ производства продукта с уменьшенным содержанием серы из содержащего олефин дистиллята углеводородной жидкости, которая включает в себя содержащие серу примеси. Этот способ может быть использован для получения продукта, который главным образом не имеет содержащих серу примесей, имеет пониженное содержание олефина, а также имеет содержание октана, аналогичное содержанию октана в исходном материале.

Настоящее изобретение предусматривает введение в контакт исходного материала с катализатором модификации олефина в зоне реакции, при условиях, которые позволяют эффективно получать промежуточный продукт, который имеет пониженную олефиновую ненасыщенность по сравнению с исходным материалом, измеренную при помощи бромного числа. Промежуточный продукт затем разделяют по меньшей мере на 3 фракции с различной летучестью. Фракция с самой высокой летучестью (то есть фракция с самой низкой температурой кипения) является относительно свободной от содержащих серу органических загрязнений, то есть содержит в целом менее 20 частей на миллион по весу серы и поэтому может быть непосредственно пропущена в бензиновый резервуар. Вторую фракцию или фракцию с промежуточным диапазоном температур кипения вводят в контакт с катализатором избирательной гидроочистки в присутствии водорода при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть входящих в нее содержащих серу органических загрязнений в сероводород. Сероводород может быть легко удален при помощи обычных способов, что позволяет получить продукт с главным образом сниженным содержанием серы по сравнению с исходными материалами. Третью фракцию или фракцию с самой высокой температурой кипения вводят в контакт с катализатором гидродесульфурации в присутствии водорода при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть содержащих серу органических загрязнений и рефракционных соединений серы в сероводород. Сероводород может быть легко удален при помощи обычных способов, что позволяет получить продукт с главным образом сниженным содержанием серы по сравнению с исходными материалами.

Ароматические содержащие серу примеси в исходном материале, такие как тиофеновые и бензтиофеновые соединения, претерпевают преобразование, по меньшей мере частично, в зоне реакции модификации олефина, в содержащие серу продукты с более высокой температурой кипения, некоторые из которых могут быть охарактеризованы как рефракционные соединения серы, как это обсуждается далее более подробно. Можно полагать, что это преобразование является результатом алкилирования ароматических содержащих серу примесей при помощи олефинов, катализированного при помощи катализатора модификации олефина. За счет фракционирования вытекающего потока из зоны реакции модификации олефина, большая часть этих содержащих серу материалов с высокой температурой кипения, в том числе и рефракционные соединения серы, окажутся в третьей по температуре кипения фракции или во фракции с самой высокой температурой кипения, причем первая фракция или фракция с самой низкой температурой кипения и фракции с промежуточной температурой кипения имеют пониженное содержание серы по сравнению с исходным материалом зоны модификации олефина.

В соответствии с наиболее предпочтительным вариантом осуществления настоящего изобретения вторую фракцию вводят в контакт с катализатором избирательной гидроочистки в присутствии водорода при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть входящих в нее содержащих серу примесей в сероводород. Это может быть осуществлено за счет использования одного из процессов избирательной гидроочистки, например, при помощи процесса SCANfining фирмы ExxonMobil Research & Engineering Company и процесса PRIME-G+ фирмы IFP North America Inc., или же за счет использования обычного способа гидроочистки при условиях избирательной гидроочистки, которые являются относительно менее жесткими, чем условия проведения десульфурации, но позволяют ограничить насыщение олефина. Такие способы избирательной гидроочистки раскрыты также в патентах США No. 6007704, 5821397 и 6255548.

Третью фракцию вводят в контакт с катализатором гидродесульфурации в присутствии водорода при условиях, которые позволяют эффективно преобразовывать по меньшей мере часть входящих в нее содержащих серу примесей, в том числе и рефракционные соединения серы, в сероводород. Большая порция содержащих серу примесей фракции или фракций с более высокой температурой кипения часто включает в себя ароматические содержащие серу соединения, такие как тиофеновые и бензтиофеновые соединения и рефракционные соединения серы, которые являются более трудными для удаления при помощи гидродесульфурации, чем меркаптаны и тиофеновые соединения. В связи с изложенным, предпочтительный вариант настоящего изобретения предусматривает использование условий для более сильной гидродесульфурации.

Исходные материалы, которые могут быть использованы при осуществлении настоящего изобретения, представляют собой нормально жидкие углеводородные смеси, которые содержат олефины и имеют диапазон температур кипения ориентировочно от 10°С до 345°С, измеренный в соответствии с методикой ASTM D 2887-97а (которая может быть найдена в ежегоднике за 1999 г. стандартов ASTM, Section 5, Petroleum Products, Lubricants, and Fossil Fuels, Vol. 05.02, page 200) или при помощи обычных альтернативных методик. Кроме того, подходящие исходные материалы преимущественно включают в себя смесь углеводородов, которая вскипает (кипит) в диапазоне бензина. По желанию, такие исходные материалы могут также иметь существенные количества углеводородных компонентов с более низкой летучестью, которые имеют более высокую температуру кипения, чем указанная фракция с высокой летучестью. Исходный материал содержит нормально жидкую смесь углеводородов, которая обычно имеет конечную температуру перегонки около 345°С или ниже, а преимущественно около 249°С или ниже. Исходный материал преимущественно имеет начальную температуру кипения ниже ориентировочно 79°С и конечную температуру перегонки не выше ориентировочно 345°С. Подходящие исходные материалы содержат любые различные комплексные смеси углеводородов, которые обычно встречаются при переработке нефти, такие как природные газожидкостные смеси, нафты, легкие газойли, тяжелые газойли и ширококипящие газойли, а также углеводородные фракции, полученные за счет сжижения угля и переработки битуминозных сланцев или битуминозных песков. Предпочтительные исходные материалы образованы из содержащих олефин углеводородных смесей, которые получены из каталитического крекинга или крекирования до кокса углеводородных исходных материалов.

Продукты каталитического крекинга являются в высшей степени предпочтительными для использования в качестве источника исходного углеводородного материала в соответствии с настоящим изобретением. Материалы такого типа содержат жидкости, которые кипят ориентировочно ниже 345°С, такие как легкий лигроин, тяжелый лигроин и легкий рецикловый газойль. Однако следует иметь в виду, что все летучие продукты из процесса каталитического крекинга могут быть использованы в качестве источника исходного углеводородного материала в соответствии с настоящим изобретением. Продукты каталитического крекинга являются желательным источником исходного углеводородного материала, потому что они обычно имеют относительно высокое содержание олефина и обычно имеют существенные количества органических соединений серы в виде примесей. Например, легкий лигроин из флюидизированного каталитического крекинга, полученного из нефти газойля, может содержать до 60 вес.% олефинов и до 0.7 вес.% серы, причем большая часть серы находится в виде тиофеновых и бензтиофеновых соединений. Кроме того, содержащие серу примеси обычно включают в себя меркаптаны и орг