Материал на основе алюминия

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к деформируемым сплавам на основе алюминия, и может быть использовано при получении изделий, работающих в широком диапазоне температур, до 350°С. Материал на основе алюминия характеризуется структурой, включающей алюминиевый твердый раствор и вторичные алюминиды, при этом материал содержит следующие компоненты, мас.%: медь 1,2-2,4, марганец 1,2-2,2, цирконий 0,15-0,6, ванадий 0,01-0,15, скандий 0,01-0,2, алюминий - остальное. Равновесный солидус данного материала выше 600°С, а твердость по Виккерсу не менее 85 HV. В частных воплощениях данного изобретения материал выполнен в виде катаных листов, полученных из литых слитков, при этом температура нагрева исходных слитков не превышает 410°С; материал характеризуется следующими механическими свойствами при комнатной температуре после отжига при 290-410°С в течение 1-20 ч: временное сопротивление при растяжении (σв) не менее 300 МПа; относительное удлинение (δ) не менее 6%; 100-часовая прочность (σ100) при 350°С выше 30 МПа. Техническим результатом изобретения является изготовление материала, обладающего более высокими значениями прочности при повышенной температуре, что позволяет снизить массу изготовленных из него изделий. 3 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Область техники.

Изобретение относится к области металлургии, в частности к деформируемым сплавам на основе алюминия, и может быть использовано при получении изделий, работающих в широком диапазоне температур, до 350°С. Из материала могут быть получены детали двигателя, как лопатки компрессоров, крыльчатки, диски и кольца турбореактивных и турбовинтовых двигателей, поршни двигателей, корпуса, сопла, задвижки, фланцы и другие детали, работающие при повышенных температурах, а также поковки и штамповки сложной формы, катаные листы, прессованные полуфабрикаты; нагружаемые детали и сварные изделия.

Предшествующий уровень техники.

Деформируемые алюминиевые сплавы, содержащие в качестве основного компонента медь, имеют оптимальное сочетание механических свойств при комнатной и повышенных (до 250-300°С) температурах. Оптимальная концентрация меди в сплавах этого типа составляет 5-7%, что соответствует или несколько превышает ее предельную растворимость в алюминиевом твердом растворе - (Al). Такое содержание меди приводит к образованию максимального количества вторичных выделений фазы Al2Cu при старении. Кроме того, почти все эти сплавы содержат марганец в количестве до 1%.

В частности, известен сплав на основе алюминия Д20 (См. Алиева С.Г., Альтман М.Б. и др. "Промышленные алюминиевые сплавы", М.: Металлургия, 1984. 528 с.), который содержит 6-7% Cu, 0,4-0,8% Mn 0,1-0,2% Ti. Деформируемые полуфабрикаты, полученные из слитков этого сплава, имеют сравнительно высокие механические свойства при 250-300°С. Однако нагрев свыше 300°С приводит к сильному разупрочнению. Кроме того, производство деформируемых полуфабрикатов из слитков требует сложной технологии, включающей гомогенизирующий отжиг при температуре свыше 500°С, обработку давлением, нагрев полуфабрикатов под закалку, закалку в воде, старение.

Известен также сплав на основе алюминия 1201 (ГОСТ 4784-97), который кроме меди, марганца и титана содержит добавки циркония и ванадия при следующем соотношении компонентов, мас.%: 5,8-6,8% Cu; 0,2-0,4% Mn; 0,02-0,1% Ti; 0,1-0,25% Zr; 0,05-0,15% V.

Данный сплав благодаря добавкам циркония и ванадия обладает более высокими механическими свойствами, чем сплав Д20, однако при нагреве свыше 300°С он также склонен к сильному разупрочнению. Кроме того, технология получения деформируемых полуфабрикатов из слитков такая же сложная.

Раскрытие изобретения.

В основу изобретения положена задача создать новый материал на основе алюминия, который бы в виде деформируемых полуфабрикатов отвечал следующим требованиям:

а) более простая (по сравнению со сплавом 1201) технология получения из слитков, в частности, температура нагрева исходных (литых) слитков не должна превышать 450°С, а операция закалки в воде (или другой жидкости) должна отсутствовать;

б) характеристики длительной прочности при 300-350°С должны быть выше, чем у сплава 1201;

в) прочность и твердость при комнатной температуре после нагрева при 300-350°С в течение 1-20 ч должна быть выше, чем у сплава 1201;

г) 100-часовая прочность при 350°С должна быть выше, чем у сплава 1201.

Поставленная задача решается созданием материала на основе алюминия, содержащим медь, марганец, цирконий, ванадий и скандий. При этом материал характеризуется структурой, представляющей собой матрицу на основе твердого раствора алюминия с равномерно распределенными в ней вторичными алюминидами переходных металлов, при этом он содержит компоненты при следующем соотношении, мас.%:

| медь | 1,2-2,4 |

| марганец | 1,2-2,2 |

| цирконий | 0,15-0,6 |

| ванадий | 0,01-0,15 |

| скандий | 0,01-0,2 |

| алюминий | остальное |

Материал характеризуется тем, что его равновесный солидус выше 600°С, а твердость по Виккерсу не менее 85 HV.

Материал может быть выполнен в виде отожженных листов (холоднокатаных или горячекатаных) и характеризуется временным сопротивление при растяжении (σв) не менее 300 МПа, относительным удлинением (δ) не менее 6%. При этом исходные литые слитки не подвергаются гомогенизационному отжигу, а температура их нагрева перед прокаткой не превышает 410°С.

Сущность изобретения.

При создании изобретения для решения поставленной задачи мы ставили цель - изготовить материал, в структуре которого имеется максимальное количество дисперсоидов и при этом его можно было бы получать на серийном промышленном оборудовании, используемом для производства деформируемых алюминиевых сплавов. Такие дисперсоиды могут быть получены за счет введения в сплав добавок марганца и циркония. При этом чем меньше их размер, тем лучше технический результат.

Марганец в количестве до 1% широко используется в Al-Cu промышленных сплавах, однако в большинстве случаев не регламентируется размер дисперсоидов и их объемная доля. Следует отметить, что высокая температура гомогенизации известных сплавов (свыше 500°С) способствует образованию крупных частиц дисперсоидов, имеющих размеры до 1 мкм. Это отрицательно сказывается на механических свойствах. В связи с этим для достижения поставленной цели был определен предел нагрева сплава на всех технологических этапах после получения слитка: не выше 410°С.

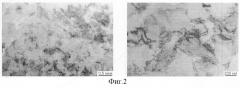

Еще более важную роль играет цирконий, который во многих деформируемых алюминиевых сплавах присутствует в количестве 0,1-0,2%. Этот элемент в виде дисперсоидов метастабильной фазы Al3Zr (куб.) повышает многие механические свойства, действуя как антирекристаллизатор. Повышение объемной доли этих дисперсоидов при ограничении среднего размера частиц (не более 15 нм) за счет введения этого элемента в количестве 0,2-0,6% совместно с ванадием и скандием позволяет существенно повысить эффект его действия. Однако для достижения этого требуется изменение технологических параметров плавки, литья и термообработки.

Пример конкретного выполнения.

Сплавы для заявляемого материала были приготовлены в электрической печи сопротивления в графитошамотных тиглях из алюминия (99,99%), меди (99,9%) и лигатур (Al - 10% Mn, Al - 3,5% Zr, Al - 2% Sc, Al - 3% V). Состав сплава для заявляемого материала соответствовал составам 2-4 в табл.1. Сначала были получены слитки (15×30×180 мм) литьем в графитовые изложницы со скоростью охлаждения около 10 К/с. Выборочный анализ химического состава сплавов показал, что расхождение не превышает 3% от расчетных значений, которые далее и приводятся. Прокатку слитков проводили при комнатной температуре на лабораторном стане за несколько проходов до толщины ˜2 мм, что соответствовало степени деформации ˜87%. Отжиг листов проводили в муфельной электропечи по режимам, указанным в табл.2. Солидус определяли методом дифференциального термического анализа.

Структуру сплавов изучали в световом (Neophot-30), электронном сканирующем (JSM-35 CF) и электронном просвечивающем (JEM 2000 EX) микроскопах (далее CM, СЭМ и ПЭМ соответственно). Определяли наличие фаз кристаллизационного происхождения (СМ и СЭМ) и дисперсоидов (ПЭМ). Типичные структуры показаны на фиг.1-2.

Твердость по Виккерсу (HV) измеряли на листах по стандартной методике (ГОСТ 2999-75). Для испытаний на растяжение по ГОСТ 11701-84 (со скоростью 4 мм/мин) из листов вырезали плоские образцы размером 10×160 мм, разделяя рабочую длину на три зоны по 20 мм. Относительное удлинение рассчитывали в зоне, где произошло разрушение. 100-часовую прочность (σ100) определяли на плоских образцах по ГОСТ 10145-81.

Пример 1.

Определяли твердость и солидус слитков сплавов, указанных в табл.1, после отжига при 350°С (5 ч).

| Таблица 1 | ||||||||

| № | Концентрации, мас.% | Характеристики | ||||||

| Cu | Mn | Zr | Sc | V | Al | Т, °С* | HV** | |

| 1 | 1 | 1 | 0,1 | 0,001 | 0,001 | ост. | 640 | 42 |

| 2 | 1,2 | 1,2 | 0,6 | 0,01 | 0,01 | ост. | 635 | 88 |

| 3 | 1,8 | 1,7 | 0,3 | 0,1 | 0.15 | ост. | 620 | 90 |

| 4 | 2,4 | 2,2 | 0,15 | 0,2 | 0,08 | ост. | 604 | 96 |

| 5 | 3 | 2,5 | 0,8 | 0,3 | 0,3 | ост. | 590 | 74 |

| 6*** | 6,2 | 0,3 | 0,2 | Ti 0,06 | 0,1 | ост. | 547 | 73 |

| Δ**** | не более 3% от среднего значения | 2 | 3 | |||||

| * - равновесный солидус; ** - твердость по Виккерсу; *** - прототип, **** - ошибка измерения |

Как следует из табл.1, сплавы 2-4 имеют заявленные значения и необходимый уровень. В сплаве №1 из-за низкого содержания компонентов объемная доля дисперсоидов меньше заданной, что обуславливает низкую прочность. В сплаве №6 (прототипе) из-за низкого содержания марганца и отсутствия скандия прочность также низкая. Кроме того, его солидус составляет 547°С, что намного ниже заявленного уровня. В сплаве №5 повышенная концентрация меди является причиной заниженного солидуса.

Пример 2.

Определяли механические свойства на растяжение 2 мм листов, полученных холодной прокаткой из литых слитков. Как видно из табл.2, только предлагаемый сплав (составы №№2-4) обладает в отожженном состоянии заданным уровнем как прочности, так и пластичности. Сплав №1 характеризуется пониженной прочностью, а сплав №5 - пониженной пластичностью, что не позволяет получать из него качественные листы. Прототип (№6), который был получен по рекомендованной для него технологии (включая горячую прокатку, закалку листов и старение на максимальную прочность), имеет в отожженном состоянии пониженную прочность.

| Таблица 2 | |||||

| №* | Т, °С** | τ, ч*** | HV | σв, МПа | δ, % |

| 1 | 350 | 10 | 62 | 165 | 18 |

| 2 | 290 | 20 | 104 | 315 | 12 |

| 3 | 350 | 10 | 114 | 335 | 9 |

| 4 | 410 | 1 | 118 | 340 | 8 |

| 5 | Трещины при прокатке | ||||

| 6 | 350 | 10 | 70 | 250 | 15 |

| Δ | 3 | 15 | 2 | ||

| * по табл.1; ** температура отжига; *** время отжига |

Лист предлагаемого сплава состава №3 был также получен при подогреве слитка до 410°С. Определение механических свойств показало следующие свойства на растяжение после отжига (350°С, 10 ч): σв=310 МПа, δ=12%.

Пример 3.

Определяли 100-часовую прочность (σ100) при 350°С предлагаемого сплава состава №3 и прототипа. У предлагаемого сплава значение σ100 находится в диапазоне 30-35 МПа, а у прототипа - ниже 20 МПа.

Заявляемый сплав можно использовать в авиа- и автомобилестроении и, в частности, в двигателестроении для изготовления лопаток, крыльчаток, дисков осевых компрессоров, кронштейнов, фланцев, задвижек и других деталей, работающих при повышенных температурах.

Повышенная прочность предлагаемого сплава при повышенных температурах по сравнению с используемыми сплавами позволяет снизить массу изделия, повысить рабочую температуру, а также продлить срок их службы. Кроме того, повышенная технологичность предлагаемого материала по сравнению с известными алюминиевыми деформируемыми сплавами (типа 1201, АК4-1, АК8) позволяет снизить стоимость изделий.

1. Материал на основе алюминия, содержащий медь, марганец, цирконий и ванадий, характеризующийся структурой, включающей алюминиевый твердый раствор и вторичные алюминиды, отличающийся тем, что он дополнительно содержит скандий при следующем соотношении компонентов, мас.%:

| Медь | 1,2-2,4 |

| Марганец | 1,2-2,2 |

| Цирконий | 0,15-0,6 |

| Ванадий | 0,01-0,15 |

| Скандий | 0,01-0,2 |

| Алюминий | Остальное |

при этом его равновесный солидус выше 600°С, а твердость по Виккерсу не менее 85 HV.

2. Материал по п.1, отличающийся тем, что он выполнен в виде катаных листов, полученных из литых слитков при температуре нагрева исходных слитков, не превышающей 410°С.

3. Материал по п.2, отличающийся тем, что он характеризуется следующими механическими свойствами при комнатной температуре после отжига при 290-410°С в течение 1-20 ч:

временное сопротивление при растяжении (σв) не менее 300 МПа;

относительное удлинение (δ) не менее 6%.

4. Материал по п.2, отличающийся тем, что его 100-часовая прочность (σ100) при 350°С выше 30 МПа.