Штамповая сталь

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к сталям, применяемым для прессового инструмента при прессовании сплавов на медной основе. Сталь содержит компоненты в следующем соотношении, мас.%: углерод - 0,35-0,38; кремний - 0,43-0,47; марганец - 0,60-0,66; хром - 2,0-2,4; никель - 5,4-5,6; молибден - 2,0-2,4; ванадий - 1,3-1,5; азот - 0,03-0,04; железо - остальное. Технический результат - повышение прочностных свойств при температурах выше 750°С. 2 табл.

Реферат

Изобретение относится к области металлургии, в частности к сталям, применяемым для прессового инструмента при прессовании сплавов на медной основе.

При прессовании сплавов на медной основе рабочая поверхность инструмента разогревается до 750°С, испытывая при этом значительные удельные давления. Штамповые стали с регулируемым аустенитным превращением при эксплуатации (4Х2Н5М3К5Ф, 5Х3Н5М3Ф2), относящиеся к аналогам данной стали, обеспечивают более высокую стойкость инструмента по сравнению со штамповыми сталями на ферритной основе (5Х3В3МФС, 3Х2В8Ф и пр.) при температурах разогрева до 700-750°С. Сталь 4Х2Н5М3К5Ф является наиболее близкой по составу к заявляемой, мас.%:

| углерод | 0,35-0,45 |

| кремний | 0,4-0,7 |

| марганец | 0,3-0,6 |

| хром | 1,9-2,4 |

| никель | 5,0-5,5 |

| молибден | 2,6-3,2 |

| ванадий | 0,3-0,4 |

| кобальт | 5,1-6,0 |

| железо | остальное |

Однако при более высоких температурах она также интенсивно разупрочняется.

Желаемым техническим результатом изобретения является повышение прочностных свойств при температурах выше 750°С.

Для достижения этого сталь, содержащая железо, углерод, кремний, марганец, хром, никель, молибден, ванадий, дополнительно содержит азот при следующем соотношении компонентов, мас.%:

| углерод | 0,35-0,38 |

| кремний | 0,43-0,47 |

| марганец | 0,60-0,66 |

| хром | 2,0-2,4 |

| никель | 5,4-5,6 |

| молибден | 2,0-2,4 |

| ванадий | 1,3-1,5 |

| азот | 0,03-0,04 |

| железо | остальное |

Заявляемый состав стали выбран с учетом нижеизложенных предпосылок.

Увеличение содержания марганца обеспечивает понижение температуры α-γ превращения и упрочнение аустенита. В частности, в разработанной стали AС1=615°C.

Увеличение содержания ванадия и введение азота обеспечивает эффект дисперсионного упрочнения аустенита за счет выделения карбидов и карбонитридов.

Изменение содержания углерода, хрома, молибдена и никеля в пределах марочного состава не оказывает заметного влияния на механические свойства стали.

Кобальт исключен из состава стали, поскольку при предполагаемом соотношении остальных компонентов его присутствие не ведет к повышению прочностных свойств.

Для определения механических свойств заявленной стали была выплавлена серия опытных плавок в открытой основной индукционной печи.

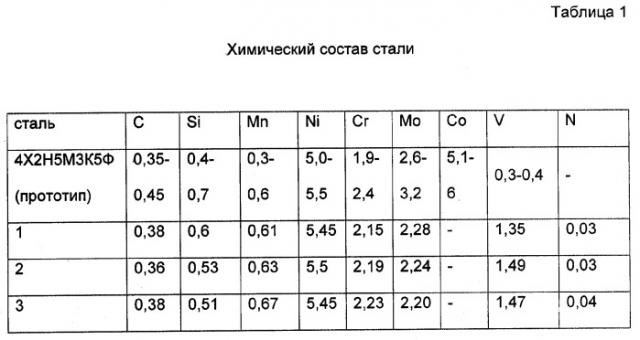

Химический состав полученной стали приведен в таблице 1.

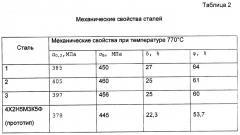

Механические свойства приведены в таблице 2.

Термическая обработка образцов из предлагаемой стали заключалась в закалке с охлаждением в масле с температуры 1050°С и высоким отпуском (650°С). Анализ механических свойств показывает, что в аустенитном состоянии при 770°С предлагаемая сталь превосходит прототип по прочности и пластичности.

Сталь, содержащая углерод, кремний, марганец, никель, хром, молибден, ванадий и железо, отличающаяся тем, что она дополнительно содержит азот при следующем соотношении компонентов, мас.%:

| Углерод | 0,35-0,38 |

| Кремний | 0,43-0,47 |

| Марганец | 0,60-0,66 |

| Хром | 2,0-2,4 |

| Никель | 5,4-5,6 |

| Молибден | 2,0-2,4 |

| Ванадий | 1,3-1,5 |

| Азот | 0,03-0,04 |

| Железо | Остальное |