Способ обработки расплава меди и ее сплавов наносекундными электромагнитными импульсами нэми для повышения их теплопроводности

Иллюстрации

Показать всеИзобретение относится к металлургии и литейному производству и может быть использовано для получения отливок, требующих высокой теплопроводности. Технический результат - повышение теплопроводности меди и ее сплавов. Предложен способ обработки расплава меди и оловянистой бронзы. Способ включает обработку расплава наносекундными электромагнитными импульсами НЭМИ, при этом перед обработкой электромагнитными импульсами расплав выдерживают при температуре 1250°С в течение 5 минут, а последующую обработку электромагнитными импульсами проводят при этой же температуре в течение 10-15 минут, затем расплав охлаждают со скоростью 20°/мин до 300°С. 3 ил.

Реферат

Изобретение относится к металлургии и литейному производству и может быть использовано для получения отливок, требующих высокую теплопроводность. Так, например, прокладки во втулках и подшипниках из бронзы должны обладать высокой теплопроводностью.

Известен способ повышения теплопроводности меди электронно-лучевой плавкой, при которой содержание в меди газовых (O2, Н2, N2) и легкоплавких металлических примесей (Pb, Bi, Sb и др.) может быть значительно снижено. Медь, полученная электронно-лучевой плавкой, характеризуется более высокой теплопроводностью [1]. Примесные элементы (Au, Zn, Pt, Pb, Ni, As, P) снижают теплопроводность меди [2, 3].

Недостатками этого способа являются большая энергоемкость и необходимость дорогостоящего оборудования.

В качестве аналога можно привести способ выплавки меди и ее сплавов методом вакуумной плавки, при которой также происходит уменьшение содержания газов и легкоплавких металлов, снижающих тепло- и электропроводность.

Недостаток данного способа - использование дорогостоящего вакуумного оборудования не только в процессе выплавки, но и в процессе заливки металлов в литейную форму, что затрудняет процесс получения плотных отливок из медных сплавов, склонных к газонасыщению.

Также существует способ повышения теплопроводности меди методом обработки холодом в среде жидкого азота. Так, например, теплопроводность меди марки M1 при 300 К составляет 400 , а при 20 К - 1500 [4].

Однако данный способ не имеет практического применения.

Существует способ раскисления и рафинирования для повышения теплопроводности, заключающийся в применении новых защитно-восстановительных флюсов, снижающих газонасыщенность расплава, удаляющих вредные примеси, уменьшающих безвозвратные потери металла.

Катодная медь марки МО содержит до 25·10-5 O2 и до 40·10-5 Н2 [5]. Сущность данного способа заключается в следующем. Графитовую крошку (0,03-0,06%) выдерживали в печи 5-10 мин в конце периода окисления, после чего снимали шлак. Затем для быстрого восстановления закиси меди в период «дразнения» наводили 0,01-0,05% графитовой крошки. После этого медный расплав полностью был раскислен, получены плотные слитки, графитовая крошка хорошо покрывала поверхность расплава, а образующиеся шлаки легко снимались [6].

Недостатками данного способа уменьшения газонасыщенности и содержания вредных примесей для повышения теплопроводности являются газовыделение при раскислении расплава углеродом, увеличение продолжительности процесса плавки и сложность подготовки графитовых крошек, что ухудшает санитарно-гигиенические условия работы в литейных цехах.

Все вышеперечисленные способы не позволяют увеличивать теплопроводность в 1,5 и более раз.

В качестве наиболее близкого аналога по совокупности существенных признаков и назначению принят способ обработки расплава меди и ее сплавов наносекундными электромагнитными импульсами, раскрытый в RU 2198945 С2, C 22 F 3/00, 20.02.2003 [7].

Предложенный способ отличается от способа, раскрытого в [7] тем, что расплав выдерживают при температуре 1250°С в течение 5 минут, а последующую электромагнитную обработку проводят в течение 10-15 минут.

Технической задачей, на решение которой направлено данное изобретение, является способ обработки жидких меди и оловянистой бронзы, включающий выдержку при температуре 1250°С в течение 5 минут и обработку расплава наносекундными электромагнитными импульсами (НЭМИ) в течение 10-15 мин.

Технические результаты заключаются в существенном повышении теплопроводности (в 1,5 и 2,0 раза соответственно для меди и оловянистой бронзы) и плотности при 20°С.

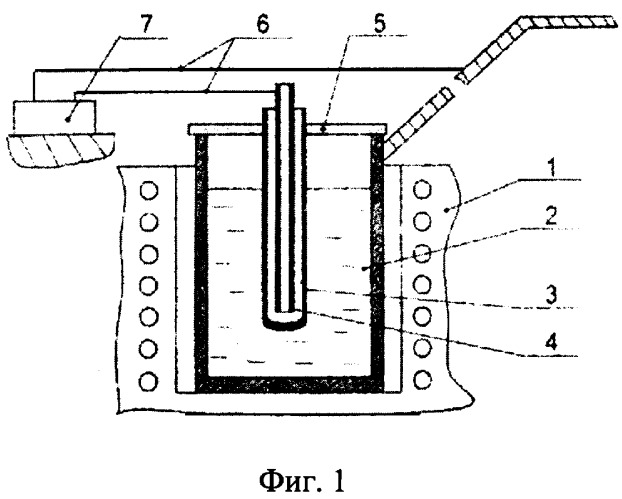

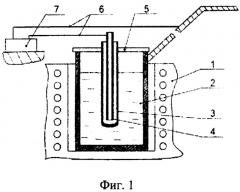

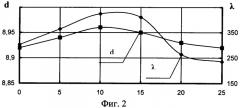

Сущность изобретения поясняется чертежами, где на фиг.1. показана схема установки для обработки НЭМИ металлических расплавов, на фиг.2 и фиг.3 представлены графики влияния времени обработки НЭМИ жидкой фазы, соответственно, меди и бронзы на теплопроводность (Вт/м·К) и плотность (г/см3). В ходе работы применяют электролитическую медь марки МО и оловянистую бронзу (Cu+6,0 мас.% Sn).

Схема установки для обработки НЭМИ жидких фаз меди и бронзы представляет собой нагревательную печь сопротивления 1 с погруженным в исследуемый расплав в графитовом тигле 2 стальным излучателем 4. Для предохранения стального излучателя от контакта с жидким металлом (сплавом) используют алундовый наконечник 3, прозрачный для наносекундных электромагнитных волн. Провода 6, соединенные с излучателем и тиглем, подключают к генератору НЭМИ 7. Плавку проводят на установке «Параболоид-4» конструкции ЦНИИТМАШа.

Генератор НЭМИ (ГНИ-01-1-6), изготовленный Южно-Уральским государственным университетом, имеет следующие параметры:

- полярность импульсов - положительная;

- амплитуда импульсов более 8 кВ;

- длительность импульсов - 0,5 нс;

- мощность одного импульса более 1 МВт;

- максимальная допустимая частота следования генерируемых импульсов - 1 кГц;

- задержка выходного импульса относительно фронта импульса запуска- 120 нс;

- максимальный ток, потребляемый генератором во всем диапазоне питающих напряжений, не более 1,7 А при частоте 61 кГц.

Источники

1. М.В.Мальцев. Металлография промышленных цветных металлов и сплавов. 2-ое издание, переработанное и дополненное. Изд-во «Металлургия». М. 1970, с.129-130.

2. А.П.Смирягин, Н.А.Смирягина, А.В.Белова. Промышленные цветные металлы и сплавы. Металлургия, 1974, с.9.

3. М.В.Мальцев, Т.А.Барсукова, Ф.А.Барин. Металлография цветных металлов и сплавов. М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии. 1960, с.16.

4. И.Г.Кожевников, Л.А.Новицкий. Теплофизические свойства материалов при низких температурах. Справочник. М.: Машиностроение. 1982, с.28.

5. А.Н.Вальский, Е.М.Сергиевская. Теория металлургических процессов. М.: Металлургия. 1968, 344 с.

6. К.Г.Семенов, Б.А.Фогенков, Д.П.Ловцов. Совершенствование технологии подготовки расплава меди для литья слитков. // Литейщик России. 2002, №2, с.30-32.

7. Патент RU 2198945 С2, C 22 F 3/00, 20.02.2003.

Примеры реализации способа.

Пример 1

Нагревают медь до 1250°С, после пятиминутной выдержки при этой же температуре обрабатывают жидкую фазу НЭМИ в течение 5, 10, 15, 20 и 25 минут. После отключения генератора расплав охлаждают со скоростью 20°С/мин до 300°С. Затем изучают влияние продолжительности обработки жидкой фазы (0, 5, 10, 15, 20 и 25 минут) на теплопроводность электролитической меди марки МО.

Пример 2

Нагревают бронзу до 1250°С, после пятиминутной выдержки при этой температуре обрабатывают жидкую фазу НЭМИ в течение 5, 10, 15 и 20 минут. После отключения генератора расплав охлаждают со скоростью 20°С/мин до 300°С. Затем изучают влияние продолжительности обработки расплава (0, 5, 10, 15 и 20 минут) на теплопроводность оловянистой бронзы (Cu+6,0 мас.% Sn).

В результате установлено, что максимальную теплопроводность меди наблюдают при 10-минутной обработке жидкой фазы НЭМИ при 1250°С. Теплопроводность меди возрастает в 1,5 раза (фиг.2). Максимальную теплопроводность бронзы наблюдают при продолжительности обработки расплава НЭМИ, равной 15 минут. Теплопроводность бронзы возрастает почти в 2,0 раза (фиг.3).

В обоих примерах при оптимальной продолжительности обработки расплава НЭМИ также наблюдается максимальное значение плотности (d).

Способ обработки расплава меди и оловянистой бронзы, включающий обработку расплава наносекундными электромагнитными импульсами НЭМИ, отличающийся тем, что перед обработкой электромагнитными импульсами расплав выдерживают при температуре 1250°С в течение 5 мин, а последующую обработку электромагнитными импульсами проводят при этой же температуре в течение 10-15 мин, затем расплав охлаждают со скоростью 20°/мин до 300°С.