Способ выемки пласта сланца

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано при подземной разработке полезных ископаемых, например, сланца Прибалтийского сланценосного бассейна. Способ заключается в проведении вентиляционного, откаточного и бортовых штреков для оконтуривания панелей, отработку которых ведут проведением длинных камер с оставлением междукамерных ленточных целиков. Оконтуривающие и камерные выработки отрабатывают селективно с выемкой сланца заходками и нарезкой породных блоков заданных размеров и формы. После проходки первой камеры одновременно с отработкой второй камеры формируют междукамерный ленточный целик из оставленных в нем породных слоев при селективной выемке сланца с добавлением нарезанных породных блоков из первой камеры, затем выкладывают столбчатые целики в первой камере из нарезанных породных блоков этой камеры и оконтуривающих выработок. Затем процесс отработки очередных камер в оконтуренной панели, формирование междукамерных и столбчатых целиков повторяют. Изобретение направлено на снижение потерь сланца при отсутствии сдвижений и деформаций подработанного массива горных пород, земной поверхности. 3 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано при добыче сланца Прибалтийского сланценосного бассейна, а также пологозалегающих пластов угля, имеющих пропластки пород.

Известен способ выемки сланца в «камерах-лавах», заключающийся в применении спаренных лав, объединенных одним сборным конвейерным штреком. Длина лавы 100 м. Ширина камеры определяется предельным пролетом основной кровли и обычно составляет 30-36 м. Поддержание пород основной кровли производится путем оставления ленточных целиков между камерами-лавами (и между выемочными участками) размерами 7-11 м. (Разработка пологих пластов в шахтах: Сборник задач / А.В.Васильев, Р.А.Азимов. Сыктывкар, 2003, с.53-57).

К недостаткам этого способа относятся большие потери в процессе разработки сланца - до 20-30%, ограниченная во времени несущая способность целиков, разрушение которых приводит к активизации процессов сдвижения горных пород. Следствием этих процессов является образование в массиве над выработанным пространством техногенных структурных нарушений. В результате повышается водообильность сланцевых шахт и затраты на откачку шахтной воды. Выкачиваемая шахтная вода непригодна в качестве питьевой и хозяйственной воды, требует очистки ее перед сбросом в водоемы, реки. Оседания земной поверхности, изменяя рельеф, приводят к заболачиванию местности. Недостатком также является выдача на шахтную поверхность помимо сланца всей породы пласта, необходимость транспортировки, подъема и размещения ее на шахтной поверхности. Т.о. наносится непоправимый ущерб, связанный с нарушением режима подземных вод, и возникает необходимость затрат на рекультивацию шахтной поверхности по ликвидации породных отвалов.

Известна камерно-столбовая система разработки. При этом способе разработки сначала прямым ходом проводятся камеры (шириной 4-12 м). Межкамерные же столбы (шириной 6-15 м) отрабатывают обратным ходом, выемка их может осуществляться полностью (прямолинейным забоем) или заходками. (Краткий справочник горного инженера. Колл.авторов. Изд.2-е, перераб. и доп., под ред. А.А.Бойко. М.: Недра, 1971, с.76-77).

К недостаткам относится то, что управление кровлей осуществляется полным обрушением, что так же, как и в случае применения системы разработки «камеры-лавы», приводит к активизации процессов сдвижения и деформаций горных пород, при этом эти процессы протекают более интенсивно, чем при применении упомянутой системы «камер-лав». Соответственно техногенное воздействие на режим подземных вод, на земную поверхность еще более сильное, чем в рассматриваемом выше способе выемки сланца «камерами-лавами».

Недостатком, как и в предыдущем способе, является выдача на шахтную поверхность, помимо сланца, всей породы, входящей в состав пласта сланца. А с этим связана необходимость ее транспортировки, подъема и размещения ее на шахтной поверхности. В свою очередь, в дальнейшем, возникнет проблема рекультивации породных отвалов.

Известен способ выемки полезного ископаемого панелями с размещением отбитого породного прослоя в выработанном пространстве. В этом способе панель разделяют на две части, одну из которых отрабатывают длинным забоем с полным обрушением кровли, а вторую - камерой-лавой с оставлением целиков. В камере-лаве осуществляется выемка полезного ископаемого и размещение отбитой породы путем возведения целиков из разрезанного породного прослоя на блоки. Пространство между целиками в камере-лаве закладывается разрушенным породным прослоем из той части панели, которая разрабатывается длинным забоем (а.с. СССР №909178, МПК: Е 21 С 41/04; Е 21 С 41/08, 1982).

К недостаткам относится то, что управление кровлей в той части панели, которая отрабатывается длинным забоем, осуществляется полным обрушением, и как следствие, техногенное нарушение естественного состояние массива горных пород и земной поверхности процессами сдвижения и деформаций пород. А это приводит к необратимым процессам образования техногенных трещин в массиве горных пород, изменению режима подземных вод, их загрязнению шахтными водами, изменению рельефа земной поверхности, приводящего к ее заболачиванию.

Известен способ выемки сланца камерной системой разработки со столбчатыми целиками. Очистные работы начинают с обуривания и зарубки забоя поперечной (разрезной) камеры. От поперечной камеры проводят продольные камеры, между которыми оставляют целики. После подвигания продольных камер на расстояние, превышающее размер междукамерных целиков, образуют новую поперечную камеру (Разработка пологих пластов в шахтах: Сборник задач / А.В.Васильев, Р.А.Азимов. Сыктывкар, 2003, с.53-57).

Недостатками этой системы являются большие потери сланца, достигающие 40%, и самопроизвольное обрушение столбчатых целиков, поскольку их прочностные характеристики снижены из-за разрыхления наружного слоя целиков со всех сторон взрывными работами (примерно на глубину 0,3 м). Дополнительно процесс снижения прочностных характеристик целиков происходит за счет процессов размокаемости сланца в целиках от взаимодействия с шахтной водой. В результате возникают проблемы, связанные с нарушением режима подземных вод, заболачиванием подработанных участков. К недостаткам относится и то, что в процессе добычи породу необходимо транспортировать на земную поверхность и там ее складировать в отвалах, что приводит к необходимости решения задачи их рекультивации.

Известен способ камерной системы разработки сланца с ленточными целиками, принятый за прототип. Сущность этой системы заключается в проведении от главных или панельных штреков длинных выработок (камер) шириной 8 м и длиной 100 м до границы шахтного поля или панели (этажа). Для поддержания кровли между камерами оставляются неизвлекаемые междукамерные ленточные целики шириной 3-5 м (Краткий справочник горного инженера. Колл.авторов. Изд.2-е, перераб. и доп., под ред. А.А.Бойко. М.: Недра, 1971, с.76).

Поскольку эта система является вариантом рассмотренной выше камерной системы разработки со столбчатыми целиками, то все недостатки этой системы присутствуют и в камерной системе разработки сланца с ленточными целиками. То есть, большие потери (до 40%), самопроизвольное разрушение ленточных целиков по тем же причинам, что и разрушение столбчатых целиков, необходимость выдачи на поверхность пород с организацией отвалов.

Техническим результатом изобретения является снижение потерь при выемке сланца и практически отсутствие сдвижений и деформаций подрабатываемой толщи и земной поверхности, вызывающее увеличение водопритоков в шахту.

Технический результат достигается тем, что в способе выемки пласта сланца, заключающемся в проведении вентиляционного, откаточного и бортовых штреков для оконтуривания панелей, отработку которых ведут проведением длинных камер с оставлением междукамерных ленточных целиков, согласно изобретению оконтуривающие и камерные выработки отрабатывают селективно с выемкой сланца заходками и нарезкой породных блоков заданных размеров и формы, после проходки первой камеры одновременно с отработкой второй камеры формируют междукамерный ленточный целик из оставленных в нем породных слоев при селективной выемки сланца с добавлением нарезанных породных блоков из первой камеры, затем выкладывают столбчатые целики в первой камере из нарезанных породных блоков этой камеры и оконтуривающих выработок, после чего процесс отработки очередных камер в оконтуренной панели, формирование междукамерных и столбчатых целиков повторяют.

Перечисленные отличительные признаки предлагаемого способа представляют собой новые действия и их последовательность. Поскольку эти признаки позволяют получить новый положительный эффект, заключающийся в существенном снижении потерь сланца, отсутствии сдвижений и деформаций подработанного массива горных пород, земной поверхности и необходимости транспортировки, выдачи породы на поверхность и отсыпки ее в отвалы, то указанные признаки, а следовательно, и предлагаемый способ в целом могут быть признаны удовлетворяющими критерию «существенного отличия».

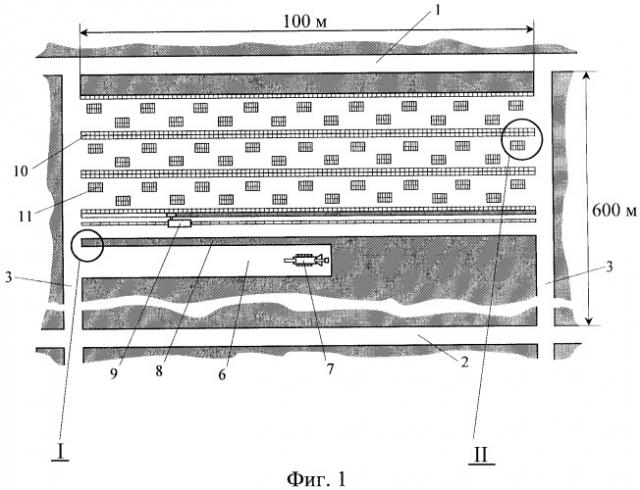

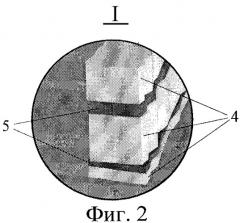

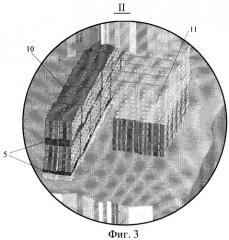

Способ поясняется чертежами, где на фиг.1 показана в плане предлагаемая система разработки сланца; на фиг.2 - увеличенный фрагмент ленточного целика с невынутым сланцем; на фиг.3 - увеличенный фрагмент сформированного из блоков породы ленточного и столбчатого целиков.

Предлагаемая система разработки включает в себя проходку вентиляционного 1, откаточного 2 и двух бортовых штреков 3 для оконтуривания панели. Оконтуривающие панель выработки проходят путем селективной выемки слоев сланца 4 заходками с оставлением слоев породы 5 после каждой заходки, которые нарезаются и отламываются на блоки заданных размеров и формы (прямоугольный параллелепипед) либо автономным устройством, либо устройством, специально смонтированным на комбайне. Структурно пласт сланца Прибалтийского месторождения разделен 2-мя пропластками породы 5, представленных известняками, на три слоя сланца 4, имеющих промышленную ценность. Залегание пласта практически горизонтальное. Внутреннее структурное строение известняка позволяет формировать из него блоки без нарушения сплошности, заданных размеров и формы. Для чего в верхних, обнаженных на величину заходки, плоскостях прослоев породы 5 вдоль линии забоя на расстоянии заходки от торца пород прорубается щель, а затем в торцах обнаженных слоев пород, перпендикулярно линии забоя прорезаются щели через равные интервалы, например, через 1,00 м, и глубиной, равной величине заходки. Далее производят разделение на блоки через обламывание по линиям нарезки.

После оконтуривания панели начинается ее отработка, проводят камеры 6 проходческим комбайном 7 по той же технологии, что и вентиляционный 1, откаточный 2 и бортовые 3 штреки, т.е. селективная выемка сланца 4 с нарезкой и отламыванием заданных размеров и формы породных блоков. При проходке камер 6 оставляются межкамерные ленточные целики 8, равные двойной ширине захвата очистного комбайна.

Межкамерные ленточные целики 8 отрабатывают очистным комбайном 9 параллельно с проходкой камер. Ведение очистных работ производится по следующей технологической схеме. Сначала в первой камере очистным комбайном 9 производится селективная выемка слоев сланца 4 на величину заходки рабочего органа комбайна, оставляя породные слои 5. Выработанное межпородное, над- и подпородное пространство закладывают блоками породы и таким образом формируется искусственный ленточный целик 10 на половину его ширины (фиг.1). Затем очистной комбайн 9 переставляют к противоположной стенке камеры и ведут селективную выемку сланца 4 на величину заходки рабочего органа комбайна, то есть на половину ширины ленточного целика 8, с оставлением породных слоев 5 и с закладкой межпородного, над- и подпородного пространства блоками породы по той же схеме, что и при отработке вдоль первой стенки камеры. Параллельно с этой выемкой, вдоль первой стенки камеры, которая уже отработана и заложена породными блоками заданных размеров, формируют столбчатые целики 11 высотой, равной вынимаемой мощности пласта. На фиг.3 показано, что основание столбчатого целика сформировано из нарезанных породных блоков более мощного слоя пород в процессе проходки оконтуривающих выработок и камер, а оставшаяся часть сформирована из нарезанных породных блоков менее мощного слоя пород в процессе проходки тех же выработок. При формировании столбчатых целиков 11 длинную их сторону ориентируют параллельно стенке ленточного целика 10 на расстоянии порядка 1 м от нее. Расстояние между соседними столбчатыми целиками 11 выбирается из условия устойчивого состояния кровли.

После того, как очистной комбайн 9 вдоль противоположной стенки дойдет до конца камеры, его переставляют в соседнюю вторую камеру и все действия по селективной выемке, оставлении породных слоев и закладке выработанного пространства породными блоками повторяют во второй половине ленточного целика. В результате образуется искусственный целик 10, состоящий из невынутых цельных плит слоев породы 5 и блоков породы заданных размеров и формы (фиг.3). Особенностью этого целика 10 является то, что он усилен цельными плитами оставленной невынутой породы 5 (фиг.3). В освободившемся пространстве у противоположной стенки предыдущей камеры выкладывают столбчатые целики 11. При этом столбчатые целики 11, при сохранении ориентации по длинной стороне и расстояния от стенки ленточного целика порядка 1 м, располагают между сформированными столбчатыми целиками 11 у первой стенки этой камеры. В результате столбчатые целики 11 в камере располагаются в шахматном порядке, улучшая эффективность поддержания основной кровли (см. фиг.1). Далее процессы отработки камер 6 в оконтуренной панели, формирование междукамерных целиков 10, столбчатых целиков 11 повторяют согласно изложенным выше схемам отработки.

Ориентировочно эксплуатационные потери при ведении очистных работ составляют 3-4%. Управление кровлей - ленточными целиками, сложенными из породных блоков заданных размеров и оставленными невынутыми породными слоями, и столбчатыми целиками, сложенными из тех же породных блоков. Оставляемые такие искусственные ленточные и столбчатые целики обладают достаточной длительной прочностью, т.к. они сформированы из породы, которая, как правило, в сравнении с полезным ископаемым имеет более высокие механические характеристики на разрушение. Так, для рассматриваемых условий Прибалтийского сланценосного бассейна прочность породы на сжатие составляет 30-31 МПа, а прочность слоев сланца - 9 МПа. Кроме того, целики, сформированные из породных блоков, практически не взаимодействуют с шахтной водой, сохраняя неизменными свои прочностные характеристики, в то время как целики, сформированные из сланца, подвергаются процессам размокаемости от воздействия шахтной воды. В результате значительно снижаются прочностные характеристики сланца, которые и в неувлажненном состоянии являются невысокими. И последнее, целики сформированы из породных блоков правильной формы (в данном случае прямоугольный параллелепипед), что также повышает их устойчивость.

Преимуществом предлагаемого способа является существенное снижение потерь сланца при практическом отсутствии сдвижения горных пород над выработанным пространством за счет поддержания основной кровли сформированными ленточными целиками из породных блоков заданных размеров и невынутых целых плит из породы, входящей в структуру строения пласта сланца, и столбчатыми целиками, сформированными из тех же блоков породы заданных размеров. При этом за счет использования породы для формирования таких искусственных целиков отпадает необходимость выдачи ее на поверхность и отсыпки в отвалы.

Предлагаемый способ предусматривается применять при разработке пласта сланца Прибалтийского сланценосного бассейна для более рационального использования недр, а также при разработке горизонтальных и полого наклонных (до 5°) пластов угля, имеющих пропластки породы.

Способ выемки пласта сланца, заключающийся в проведении вентиляционного, откаточного и бортовых штреков для оконтуривания панелей, отработку которых ведут проведением длинных камер с оставлением междукамерных ленточных целиков, отличающийся тем, что оконтуривающие и камерные выработки отрабатывают селективно с выемкой сланца заходками и нарезкой породных блоков заданных размеров и формы, после проходки первой камеры одновременно с отработкой второй камеры формируют междукамерный ленточный целик из оставленных в нем породных слоев при селективной выемке сланца с добавлением нарезанных породных блоков из первой камеры, затем выкладывают столбчатые целики в первой камере из нарезанных породных блоков этой камеры и оконтуривающих выработок, после чего процесс отработки очередных камер в оконтуренной панели, формирование междукамерных и столбчатых целиков повторяют.