Форсажный заряд твердого топлива для газогенератора катапультного устройства ракеты

Иллюстрации

Показать всеИзобретение относится к области ракетной техники и может быть использовано при проектировании, отработке и изготовлении форсажных зарядов твердого топлива, к газогенераторам катапультных устройств ракет. Заряд содержит собственно навеску форсажного заряда, размещенную в многосекционном пакетном плоском корпусе из полимерной полиэтилентерефталатной пленки, ламинированной полиэтиленом, при этом корпус разделен на секции продольными швами, проваренными по полиэтилену, часть секций заполнена дымным порохом, а часть секций - тонкостенными трубками малого диаметра из баллиститного твердого ракетного топлива, удовлетворяющими соотношению: 1,5<dH/dK<2,0, где dH - наружный диаметр трубки, dK - внутренний диаметр канала. При этом масса дымного пороха составляет 0,8...1,2 от общей массы топливных трубок, а габаритная ширина снаряженного корпуса форсажного заряда составляет π·D, где D - внутренний диаметр корпуса газогенератора. Техническим результатом изобретения является создание конструкции форсажного заряда твердого топлива, обеспечивающего высокое газообразование, компактность и технологичность в изготовлении. 8 з.п.ф-лы, 5 ил.

Реферат

Изобретение относится к области ракетной техники и может быть использовано при проектировании, отработке и изготовлении форсажных зарядов твердого топлива к газогенераторам (ГГ) катапультных устройств (КУ) ракет.

Известны малоразмерные заряды к катапультным устройствам систем аварийного спасения летчиков (САС) на базе пиропатронов (пат. RU 2230211 от 11.06.04 г.), катапультное устройство для САС вертолета с использованием тянущего 2-х режимного ракетного двигателя (пат. RU 2232698 от 20.07.04 г.), заряд к катапультному устройству ракеты (пат. RU 2213245).

Общими недостатками указанных аналогов патентуемого устройства является сложность конструкции, низкая технологичность в изготовлении, пониженная газопроизводительность.

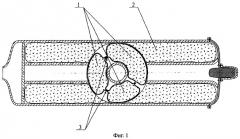

Наиболее близким к патентуемой конструкции является форсажный заряд, используемый в твердотопливном газогенераторе по патенту RU 2213245 от 27.09.03 г, принятый авторами за прототип (Фиг.1). Прототип совпадает с патентуемым изобретением в части оформления корпуса заряда в виде многосекционного пакета из полиэтилентерефталатной пленки, ламинированной полиэтиленом, назначение - для КУ ракеты, по схеме укладки (по периметру камеры сгорания) в корпусе ГГ. Недостаток прототипа - исключительно низкая газопроизводительность в связи с использованием для заряда только дымного пороха (газопроизводительность дымного пороха 600-650 л/кг, баллиститного - 1000-1200 л/кг).

Технической задачей изобретения является разработка эффективной конструкции форсажного заряда твердого топлива, обеспечивающего стабильность (воспроизводимость) характеристик, высокое газообразование, компактность и технологичность в изготовлении.

Указанная техническая задача решается в рамках патентуемого изобретения за счет максимального уменьшения в форсажном заряде массы дымного пороха с заменой его на тонкостенные трубки малого диаметра баллиститного топлива.

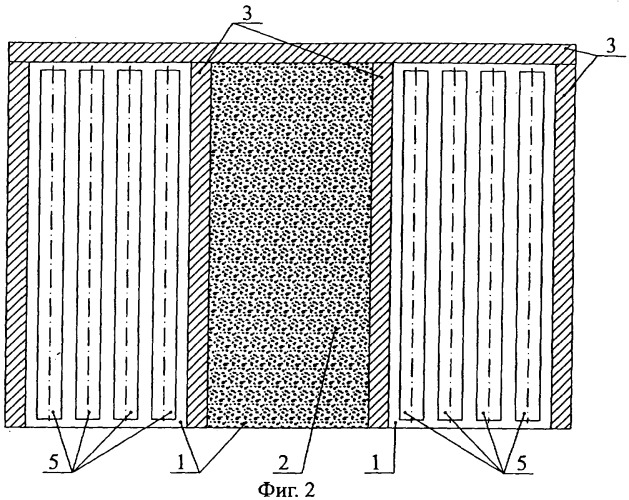

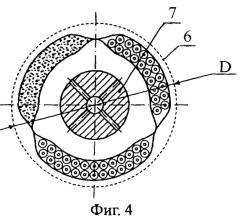

Технический результат изобретения заключается в выполнении форсажного заряда твердого топлива (Фиг.2) для газогенератора катапультного устройства ракеты в виде разделенного продольными сварными швами (3) многосекционного пакетного корпуса из полимерной полиэтилентерефталатной пленки ламинированной полиэтиленом, при этом корпус разделен на секции продольными швами, проваренными по полиэтилену и загерметизирован общим для всех секций поперечным швом, секции (1) корпуса которого заполнены навесками форсажного заряда, причем часть секций заполнена навеской дымного пороха (2), а часть секций - тонкостенными трубками (4) малого диаметра из баллиститного твердого ракетного топлива. При этом размеры трубок удовлетворяют соотношению: 1,5<dH/dк<2,0, где dH - наружный диаметр трубки, dк - диаметр канала трубки (Фиг.3), а масса дымного пороха составляет 0,8...1,2 от массы баллиститной навески (топливных трубок). Ширина корпуса форсажного заряда составляет π·D, где D - внутренний диаметр корпуса газогенератора.

В качестве материала корпуса форсажного заряда использована полимерная полиэтилентерефталатная пленка, ламинированная полиэтиленом. С учетом оптимальной эффективности, требуемого уровня внутрибаллистических характеристик (ВБХ), компактности и компоновки в составе ГГ форсажный заряд может быть выполнен:

- 3-х и более секционным с размещением в отдельных секциях топливных баллиститных трубок, а в других - дымного пороха (Фиг.2);

- с применением в качестве дымного пороха мелкозернистого пороха типа ДРП;

- с применением в качестве дымного пороха крупнозернистого пороха типа КЗДП;

- с применением в качестве дымного пороха смеси пороков ДРП и КЗДП;

- с применением в форсажном заряде топливных трубок различных типоразмеров, из различных марок баллиститных твердых ракетных топлив;

- с выполнением топливных трубок из баллиститного топлива со следующими характеристиками:

- наружный диаметр трубки - dH=<6 мм;

- скорость горения 21...27 мм/с, при 20°С и давлении 200 кгс/см2.

Сущность изобретения заключается в выполнении форсажного заряда в виде легко деформируемой (с исключением разрушения) пленочной секционной конструкции, оптимальной с точки зрения компоновки газогенератора в целом. А именно:

- в части выполнения секций и габаритной ширины корпуса форсажного заряда π·D, что позволяет разместить ее в виде "патронташа" внутри корпуса ГГ;

- в части использования комбинированной воспламенительной навески (дымного пороха и тонкостенных баллиститных трубок топлива). При этом нижний предел соотношения dH/dк (1,5) обусловлен технологическими возможностями прессования тонкосводных твердотопливных трубок, верхний предел dH/dк (2,0) ограничен необходимостью обеспечения форсажного режима ГГ в целом;

- в ограничении массы навески дымного пороха нижним пределом (0,8 от массы баллиститной навески) обусловлено минимально допустимым временем зажжения баллиститных трубок, а превышение верхнего предела (1,2) существенно снижает производительность ГГ в целом;

- в использовании баллиститных трубок различных типоразмеров из различных марок твердого ракетного топлива, различных марок дымного пороха (крупнозернистого, мелкозернистого) и их смесей позволяют оптимизировать внутрибаллистические характеристики заряда;

- в выполнении форсажного заряда с применением топливных трубок с наружным диаметром менее 6 мм, при скорости горения топлива при 20°С при давлении 200 кгс/см2 на уровне 21...27 мм/с, что позволяет реализовать гарантированную кратковременность работы ГГ с высокой газопроизводительностью и минимальными разбросами ВБХ в температурном диапазоне эксплуатации.

Изобретение поясняется на чертежах.

Фиг.1. Форсажный заряд твердого топлива (прототип)

1 - секции пакетного корпуса форсажного заряда;

2 - дымный порох;

3 - продольные сварные швы.

Фиг.2. Форсажный заряд твердого топлива

1 - секции пакетного корпуса форсажного заряда;

2 - дымный порох;

3 - продольные сварные швы;

4 - габаритный поперечный шов;

5 - тонкостенные топливные трубки.

Фиг.3. Тонкостенная топливная трубка

dн - наружный диаметр, dк - диаметр канала.

Фиг.4. Размещение патентуемой конструкции форсажного заряда твердого топлива в корпусе газогенератора

6 - корпус газогенератора;

7 - центральная трубка-запальник;

D - внутренний диаметр корпуса ГГ.

Фиг.3. Вариант реализации форсажного заряда твердого топлива патентуемой конструкции

6 - корпус газогенератора;

7 - центральная трубка-запальник.

Существенными отличительными признаками патентуемого изобретения являются:

- замена в заряде части дымного пороха на баллиститные тонкосводные трубки, что способствует повышению газопроизводительности форсажного заряда;

- использование в конструкции заряда калиброванных топливных баллиститных трубок, существенно отличающихся "жесткими допусками" от широких допусков, присущих размерам зерен дымного пороха (зерна дымного пороха различаются по размеру вдвое), что способствует существенной стабилизации ВБХ заряда и газогенератора.

Патентуемая конструкция практически реализована (Фиг.5) в виде четырехсекционного пакетного корпуса с габаритными размерами длина - 160 мм, ширина - 130 мм с размещением в секциях топливных баллиститных трубок с размерами dн=5,9 мм, dк=3 мм (dн/dк=1,97), длиной 120 мм по 13 шт в каждой из 2-х секций (всего 26 шт) с размещением в 2-х других секциях дымного пороха марки ДРП-2 массой по 45 г в каждой секции, всего - 90 г. Масса дымного пороха составляет 0,9 от массы топливных баллиститных трубок. По условиям компоновки ГГ секции, заполненные ДРП-2, чередуются с секциями, заполненными трубками из баллиститного топлива.

В качестве материала корпуса использована полиэтилентерефталатная пленка, ламинированная полиэтиленом толщиной 60 мкм. Сварные швы выполнены по полиэтилену. Скорость горения баллиститного топлива (при начальной температуре 20°С и давлении 200 кгс/см2) составила 24 мм/с.

Изготовленные форсажные заряды твердого топлива подвергались огневым стендовым испытаниям в составе ГГ и подтвердили требуемый уровень характеристик (время задержки воспламенения, время выхода на режим, требуемое газообразование и ВБХ ГГ в целом).

Патентуемый заряд работает следующим образом: после подачи импульса на пиропатрон поджигается (Фиг.2) навеска дымного пороха (2) форсажного заряда, газы и раскаленные частицы к-фазы которого воспламеняют топливные баллиститные трубки (5), выводя форсажный заряд на заданный режим газообразования.

Положительный эффект изобретения - повышение эффективности ГГ к КУ ракет различного назначения.

1. Форсажный заряд твердого топлива для газогенератора катапультного устройства ракеты, содержащий собственно навеску форсажного заряда, размещенную в многосекционном пакетном плоском корпусе из полимерной полиэтилентерефталатной пленки, ламинированной полиэтиленом, при этом корпус разделен на секции продольными швами, проваренными по полиэтилену, и загерметизирован общим для всех секций поперечным швом, отличающийся тем, что часть секций заполнена дымным порохом, а в части секций размещены тонкостенные трубки малого диаметра из баллиститного твердого ракетного топлива, при этом размеры трубок удовлетворяют соотношению:

1,50<dH/dK<2,00,

где dH - наружный диаметр трубки;

dK - диаметр канала трубки,

причем масса дымного пороха составляет 0,8-1,2 от общей массы топливных трубок, а ширина корпуса снаряженного форсажного заряда составляет π·D, где D - внутренний диаметр корпуса газогенератора.

2. Форсажный заряд твердого топлива по п.1, отличающийся тем, что в части секций корпуса размещены топливные трубки различных типоразмеров из различных марок твердого ракетного топлива.

3. Форсажный заряд твердого топлива по любому из пп.1 и 2, отличающийся тем, что секции выполнены равной ширины и/или часть секций выполнена равной ширины, а остальные от нее отличной, и/или все секции выполнены различной ширины.

4. Форсажный заряд твердого топлива по п.1, отличающийся тем, что дымным порохом заполнена только одна секция, а в остальных секциях размещены топливные трубки.

5. Форсажный заряд твердого топлива по любому из пп.1 и 2, отличающийся тем, что в секциях размещено равное или различное количество топливных трубок одинаковых или различных типоразмеров.

6. Форсажный заряд твердого топлива по п.1, отличающийся тем, что в качестве дымного пороха применен мелкозернистый состав типа ДРП.

7. Форсажный заряд твердого топлива по п.1, отличающийся тем, что в качестве дымного пороха применен крупнозернистый состав типа КЗДП.

8. Форсажный заряд твердого топлива по п.1, отличающийся тем, что в качестве дымного пороха применена смесь составов ДРП и КЗДП.

9. Форсажный заряд твердого топлива по любому из пп.1, 2, 4, отличающийся тем, что наружный диаметр топливных трубок не превышает 6 мм, а скорость горения баллиститного ракетного топлива при 20°С при давлении 200 кгс/см2 соответствует пределам: 21-27 мм/с.