Способ повышения надежности жрд одно- и многоразового использования

Иллюстрации

Показать всеИзобретение относится к области повышения надежности, эффективности, ресурса и безопасности наземных, воздушных, аэрокосмических и космических энергоустановок (ЭУ) одно- и многоразового использования (ЭУМИ) на жидких углеводородных горючих и охладителях. Способ повышения надежности заключается в том, что в рубашке наружного регенеративного охлаждения создается и поддерживается зона критических давлений. Зона критических давлений создается и поддерживается в рубашке наружного раздельного охлаждения. Рассмотрены различные искусственные интенсификаторы теплоотдачи в каналах рубашки регенеративного наружного охлаждения. Изобретение обеспечивает значительное повышение ресурса, эффективности, надежности, безопасности, экономичности и экологичности перспективных ЖРД и других ЭУ, ЭУМИ на жидких углеводородных горючих и охладителях наземного, воздушного, аэрокосмического и космического базирования. 21 з.п. ф-лы, 25 ил.

Реферат

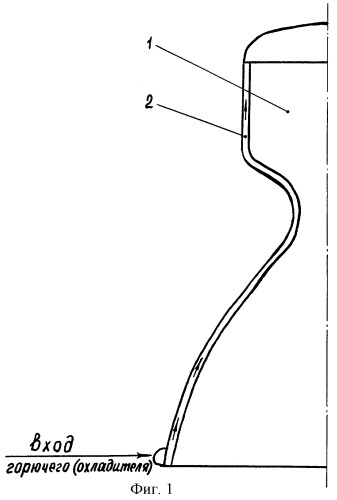

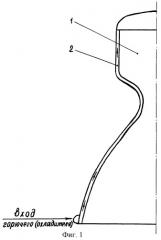

Известно, что в жидких ракетных двигателях (ЖРД) и многих других энергетических установках (ЭУ) одно- и многоразового использования (ЭУМИ) в качестве горючих и охладителей широко применяются жидкие углеводороды, например, РГ-1, ТС-1 и др. Как правило, ЖРД имеют (фиг.1) камеру сгорания (КС) 1 с рубашкой наружного регенеративного охлаждения 2. Каналы рубашки охлаждения ЖРД могут иметь различные схемы и конфигурации (фиг.2, а), б)) [1].

Экспериментально установлено [4-8], что в каналах рубашки охлаждения ЖРД происходят различные аномальные эффекты: улучшенные и ухудшенные режимы теплоотдачи к жидкому углеводородному горючему (УВГ) (охладителю), связанные с теплофизическими свойствами (ТФС) УВГ или охладителя, с возникновением термоакустических автоколебаний (ТААК) давления, с возникновением процесса осадкообразования.

ТФС любого жидкого УВГ (охладителя) обычно сводятся в коэффициент "В", который учитывается в расчетных формулах теплоотдачи [1]. Экспериментально доказано [4, 5, 8], что в зоне критических давлений В может увеличиваться в 2-3 раза как при естественной, так и при вынужденной конвекции УВГ (охладителя). Это приводит к увеличению в 2-3 раза и коэффициента теплоотдачи α. То есть создание зоны критического давления (ркр), например, в рубашке охлаждения ЖРД улучшит теплоотдачу в 2-3 раза, что можно считать одним из способов повышения надежности данного двигателя [5, 8].

При определенных скоростях прокачки W жидкого УВГ (охладителя) и различных параметрах по давлению (р), а также температуре стенки (Тст) камеры сгорания (КС) ЖРД возникают ТААК давления. Экспериментально установлено [6-8], что ТААК давления повышают α до 40%, а также способствуют удалению (откалыванию) твердых углеродистых отложений, которые могут засорять топливно-охлаждающие каналы с дальнейшими негативными последствиями.

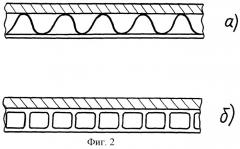

Процесс роста и удаления осадка, как правило, имеет цикличный характер, показанный на фиг.3 [7, 8]. Этот аномальный эффект может стать сигналом для включения далее по потоку экономичных систем очистки жидкого УВГ (охладителя) ЖРД (ЭУ, ЭУМИ) как в земных, так и в космических условиях, а также перспективным способом борьбы с осадкообразованием [6-8, 11].

Процесс осадкообразования является очень негативным и опасным [3-11]. Экспериментально установлено [4-11], что твердый углеродистый осадок (δос) появляется на внутренних стенках рубашки охлаждения уже после 3-4 минут работы ЖРД, из-за чего самопроизвольно происходит быстрый нерасчетный прирост температуры стенки (Тст) КС (сопла) с дальнейшим прогаром, возникновением пожара и взрыва ЖРД (ЭУ, ЭУМИ) и всего летательного аппарата (ЛА) или наземной ЭУ (ЭУМИ), применяемой в энергетике, в промысловой добыче битумных нефтей и т.д. Экспериментально установлено, что различные противоосадочные присадки, которые добавляют в горючие на нефтеперерабатывающих заводах, действуют только до 200°С (473К), а при дальнейшем нагреве стенки сопла - осадок все равно появляется. Другие методы (уменьшение кислорода воздуха, уменьшение давления перед пуском и выключением ЭУ (ЭУМИ), выбор материала стенки и степени шероховатости и др.) только уменьшают толщину осадка. Необходимо заметить, что искусственная шероховатость (в виде кольцевой или винтовой конической накатки или резьбы, различных углублений в виде полусферических ячеек [7] и т.д. - для турбулизации пограничного слоя и интенсификации теплоотдачи) перестает выполнять свои функции, так как все углубления заполняются твердым углеродистым осадком, толщина которого (δос) (для кольцевой или винтовой конической резьбы) не превышает высоты зубьев или углублений искусственных турбулизаторов. Таким образом, искусственную шероховатость (в виде кольцевой или винтовой конической резьбы) можно принять за способ ограничения процесса осадкообразования [8]. Опытным путем обнаружено [8, 10], что δос эффективно предотвращается в зоне прохождения силовых линий электростатического поля или его разновидности - электрического ветра (Е). Е также может в несколько раз увеличить α (особенно в зоне критических давлений). Но его влияние ограничено скоростью прокачки УВГ (охладителя) W=6 м/с. Процесс удаления δос (или очистки) связан с большими экономическими и экологическими затруднениями (простой ЛА, съем ЭУМИ и ремонт на заводе, промывка агрессивными жидкостями - малоэффективна и связана с большими трудностями по их дальнейшей утилизации). Другой способ борьбы - это замена (ручная, полуавтоматическая, автоматическая) фильтров, каналов и других элементов топливно-охлаждающей системы без разборки ЭУМИ, что необходимо предусмотреть при конструировании и создании двигателей. Безусловно, что легче осадок предотвратить, чем вести многогранную борьбу с ним в ходе всего жизненного цикла ЖРД (ЭУ,ЭУМИ). Одним из способов предотвращения δос можно назвать способ надежного охлаждения элементов ЖРД (ЭУМИ) до Т=373К и ниже [8]. Но это не везде и не всегда удается.

Данное изобретение посвящено повышению надежности ЖРД (ЭУ, ЭУМИ) путем более полного применения знаний об особенностях теплоотдачи к жидким УВГ (охладителям), о способах интенсификации теплоотдачи, о методах и формах борьбы с негативными явлениями [4-11].

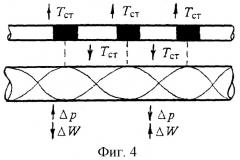

Рассмотрим более подробно аномальный эффект - ТААК давления. Экспериментально установлено [5-8], что в обогреваемом ("горячем") акустическом контуре (в трубке из нержавеющей стали - модели одного канала топливно-охлаждающей системы ЖРД в области критического сечения сопла (Fкр)) при определенных плотностях теплового потока (q), W, р возникают ТААК давления, которые сопровождаются эффектом чередующихся участков с локальным увеличением температуры стенки Тст до покраснения. Этот эффект (фиг.4) происходит при максимальной амплитуде (А) в пучностях стоячей волны из-за повышения акустического давления Δр и уменьшения скорости охладителя ΔW. В местах с минимальной А, где образуются узлы, наоборот, снижается Δр и увеличивается ΔW, что ведет к уменьшению Тст. Этот процесс очень опасен, так как может привести к прогару стенки, к пожару и взрыву ЖРД (ЭУ, ЭУМИ) и всего ЛА или наземных систем. Если этот процесс совпадет с процессом осадкообразования, то прогар стенки со всеми негативными последствиями может наступить еще раньше. Эксперименты показали [6, 8], что:

а) ТААК давления в «горячем» акустическом контуре происходят на одной частоте (фиг.5а));

б) присоединение к «горячему» акустическому контуру «холодного» (необогреваемого) - приводит к ТААК давления на нескольких частотах (фиг.5б)), что способствует «размазыванию» областей установления пучностей в «горячем» контуре, то есть здесь уже не будут возникать локальные чередующиеся участки с увеличенной температурой и покраснением стенки.

Таким образом, гибридный («горячий» с «холодным») акустический контур можно считать способом (и средством) защиты топливно-охлаждающего канала ЖРД (ЭУ, ЭУМИ) от внезапного прогара, то есть в «горячем» акустическом контуре уже не нужно прогнозировать и ожидать локальных перегревов и прогаров стенки из-за ТААК давления.

Известно, что частота колебаний вычисляется по формулам:

где а - скорость звука в среде;

l - длина акустического контура,

или

где λ - длина стоячей волны.

Однако такие расчеты являются неточными, так как скорость звука, например, в жидких УВГ и охладителях очень сильно зависит от температуры жидкости Тж и давления (см. фиг.6). Эксперименты и расчеты показывают, что а необходимо вычислять по формуле:

где a1 - скорость звука в пограничном слое;

а2 - скорость звука в ядре потока.

Данная формула (3) справедлива и при использовании подогретых углеводородных жидкостей как в "горячем" акустическом контуре, так и в гибридном. Знание реального значения а необходимо для более точного определения f и λ, а значит для более точного прогноза о возможных областях пучностей стоячей волны, то есть областях перегрева и ожидаемого прогара стенки - для организации борьбы с этим негативным явлением при расчете, конструировании, создании и эксплуатации ЖРД (ЭУ, ЭУМИ).

Существующие образцы ЖРД (ЭУ, ЭУМИ) лишены систем и способов: борьбы с углеродистыми отложениями, с негативными особенностями возникновения и существования ТААК давления; использования внутренних охлаждающих возможностей жидких УВГ и охладителей в зоне критических давлений; применения электростатических полей (электрического ветра - Е) для интенсификации теплоотдачи, предотвращения осадкообразования, обеспечения вынужденной конвекции, борьбы с возникновением ТААК давления [6-11].

Одним из главных способов повышения надежности ЖРД (ЭУ, ЭУМИ) является наличие рубашки наружного регенеративного (или раздельного) охлаждения. Не менее важными являются дополнительные способы защиты стенки КС (сопла) [1, 2]: пористое охлаждение (с вдувом жидкостей или газов); внутреннее охлаждение (дополнительная подача горючего в пристеночный пограничный слой в области около критического сечения или штатное (специальное) расположение форсунок горючего с целью создания тепловой завесы вдоль внутренней стенки КС (сопла)). Однако и эти дополнительные способы до конца не решают проблему возникновения аномальных эффектов в рубашке охлаждения ЖРД и других ЭУ, особенно многоразового использования.

За аналог предлагаемого изобретения можно принять традиционный способ повышения надежности ЖРД, заключающийся в наличии рубашки наружного регенеративного охлаждения (см. фиг.1, 2) [1].

Известно, что наружное регенеративное охлаждение ЖРД является хорошим и проверенным способом повышения надежности и обеспечения требуемого (необходимого) времени работы таких энергоустановок одноразового использования (ЭУ) [1]. Однако и в них могут происходить (и происходят) аномальные эффекты, приводящие к пожару и взрыву ЭУ и всего летательного аппарата (ЛА), например ракеты, что и показывает история создания, развития и эксплуатации отечественных и зарубежных образцов такой техники (как при стендовых, так и при реальных (полетных) испытаниях и доводках). ЖРД многоразового использования (ЭУМИ) на УВГ и охладителях подвержены гораздо большему влиянию негативных аномальных эффектов как в земных, так и в космических условиях.

Авторы изобретения [12] предлагают повышать надежность ЖРД путем интенсификации теплообмена за счет конструктивного размещения различных искусственных интенсификаторов теплоотдачи в каналах рубашки регенеративного наружного охлаждения. Этот пассивный конструктивный метод повышения коэффициента теплоотдачи (α) пригоден лишь для одноразовых ЖРД с малым временем работы (3-4 минуты) или для других ЭУ, ЭУМИ, в которых используются какие-либо иные [8], но не жидкие УВГ и охладители. Экспериментально доказано [4-8, 11], что в ЖРД через 3-4 минуты работы все внутренние стенки каналов рубашки охлаждения покрываются слоем твердого углеродистого осадка (о чем уже говорилось ранее), а все искусственные интенсификаторы теплоотдачи (турбулизаторы) значительно уменьшают и сводят к нулю свою основную роль из-за негативного процесса осадкообразования, что и не учли авторы [12]. Из всех типов искусственных турбулизаторов наиболее эффективным является кольцевая или винтовая поверхность в виде конической резьбы, которая ограничивает рост твердого осадка [7, 8]. Из-за попытки увеличения теплоотдачи в каналах рубашки охлаждения ЖРД изобретение авторов [12] можно принять за прототип данного предлагаемого изобретения.

Поставленная задача решается за счет того, что способ повышения надежности жидкостного ракетного двигателя (ЖРД), заключается в наличии рубашки наружного регенеративного охлаждения, при этом в рубашке наружного регенеративного охлаждения создается и поддерживается зона критических давлений.

Зона критических давлений создается и поддерживается в рубашке наружного раздельного охлаждения.

На всех внутренних стенках каналов топливно-охлаждающей (или охлаждающей) системы создана искусственная шероховатость в виде кольцевой или винтовой конической накатки или резьбы.

Конструктивно создана дополнительная рубашка охлаждения раздельного типа для индивидуального охлаждения области критического сечения сопла с обеспечением зоны критических давлений.

В дополнительной рубашке охлаждения раздельного типа для индивидуального охлаждения области критического сечения сопла конструктивно размещено несколько пар рабочих соосных игл, где одна игла является отдающей, а другая - принимающей.

Рабочие соосные иглы конструктивно объединены в систему по типу гребенки или размещены в шахматном порядке.

Каждая рабочая игла (гребенка), кроме острия, имеет электроизоляцию, а каждый токоввод - гидроэлектроизоляцию.

Создана дополнительная рубашка охлаждения раздельного типа для индивидуального охлаждения цилиндрической части сопла.

Созданы сразу две дополнительные рубашки охлаждения раздельного типа: для индивидуального охлаждения области критического сечения сопла и цилиндрической части камеры сгорания.

Создана одна общая дополнительная рубашка охлаждения раздельного типа для индивидуального охлаждения области критического сечения сопла и цилиндрической части камеры сгорания.

В дополнительных (отдельных и совмещенных) рубашках охлаждения раздельного типа индивидуального охлаждения области критического сечения сопла и цилиндрической части камеры сгорания конструктивно размещено несколько пар рабочих соосных игл (гребенок).

Каждый канал (трубка) наружного основного регенеративного охлаждения конструктивно загибается и затапливается в объеме горючего в головке камеры сгорания.

Каждый канал (трубка) наружного основного регенеративного охлаждения конструктивно располагается в цилиндрической части камеры сгорания под углом ϕ, загибается и затапливается под таким же углом в объеме горючего в головке камеры сгорания.

На наружной стенке цилиндрической части камеры сгорания (сопла) в области предфорсуночного пространства горючего создано четыре касательных отверстия с ловушками, внутри которых размещены улавливающие осадок сетчатые (фильтрующие) мешки с возможностью их замены или очистки через боковые герметичные окна внизу каждой ловушки.

Каналы стока жидкого углеводородного горючего из ловушек конструктивно объединены с дополнительной системой охлаждения, например, области критического сечения сопла (или других областей) при условии, что давление в основной регенеративной (или раздельной) системе охлаждения будет равно или больше давления в дополнительной.

Каналы стока конструктивно объединены с основной регенеративной (или раздельной) системой охлаждения и (или) с системой внутренней тепловой защиты камеры сгорания (сопла).

Каналы стока конструктивно объединены с предфорсуночным пространством горючего в головке камеры сгорания (сопла).

Все четыре ловушки объединены в общий герметичный корпус вокруг головки камеры сгорания (сопла), внутри которого расположена подвижная вращающаяся система с комплектом чистых неиспользованных сетчатых (фильтрующих) мешков, замена которых может производиться вручную, полуавтоматически и автоматически (например, при помощи электродвигателя и винтовой (или червячной) передачи) по команде (сигналу) от датчиков, например, фотоприемного типа, расположенных стационарно на внутренних противоположных стенках каждой ловушки, или в результате визуального осмотра каждого мешка через открывающееся герметичное окно в корпусе каждой ловушки.

Датчики замера и контроля степени заполнения мешков конструктивно располагаются по уровням так, что, например, первый (нижний) уровень - соответствует 30% заполнения, второй (средний) - 60%, а третий (верхний) - 90%, сигнал от которого может стать командой на смену мешков (то есть на поворот подвижной вращающейся системы), производить которую необходимо в период молчания ЖРД (например, на орбите) или при подготовительных и профилактических работах перед пуском на Земле.

Топливно-охлаждающие каналы (трубки) основной регенеративной (или раздельной) системы охлаждения выведены и затоплены непосредственно в объеме бака горючего, а загнутые концы трубок под углом ϕ расположены в цилиндрической камере, находящейся также внутри объема бака горючего, с обеспечением крутки и центробежного сбора углеродистых твердых осадков в двух (или четырех) ловушках с сетчатыми (фильтрующими) мешками, возможностью их контроля и замены через герметичные окна в корпусе бака и ловушек, а также с обеспечением слива горючего из ловушек непосредственно в бак или(и) в канал топливоподачи для дальнейшего сжигания.

Цилиндрическая камера конструктивно расположена над головкой камеры сгорания (сопла) ЖРД, а слив горючего из ее ловушек может производиться в любую топливную и(или) охлаждающую (основную, вспомогательную) систему - в зависимости от конструктивных особенностей и потребностей ЖРД, энергетических установок одно- и многоразового использования.

Сетчатые (фильтрующие) мешки выполнены с открывающимися - закрывающимися днищами с обеспечением необходимого сброса накопившихся в них твердых углеродистых осадков через открывающиеся герметичные окна ловушек без частичного расхода горючего (в период молчания или подготовки ЖРД к работе) и с частичным расходом (в период работы ЖРД и(или) при дожигании осадка в камере сгорания (сопле).

Рассмотрим отличительные черты и подробные пояснения предлагаемого изобретения:

1. В рубашке наружного регенеративного охлаждения поддерживается зона критических давлений. Например, для керосина ТС-1 ркр=(1,6-2,2)МПа, для нафтила РГ-1 ркр=(1,8-2,4)МПа. Однако можно отметить, что в современных ЖРД большой мощности создаются гораздо большие давления (на порядок и выше), например, р=(25,0-30,0)МПа. Но зону критических давлений можно создавать при конструировании ЖРД, например, для баллистических ЛА малой и средней дальности, для охлаждения ЖРД малой тяги (ЖРДМТ) - для систем экстренного торможения экранопланов, для систем коррекции (и стыковки) и (или) смены орбиты космических ЛА (КЛА) и т.д. Кроме того, при необходимости зону критических давлений возможно создавать при раздельном наружном охлаждении (в любых ЖРД, ЭУ, ЭУМИ). Максимальное использование ТФС жидких УВГ и охладителей в зоне критических давлений позволит не только увеличить надежность ЖРД (ЭУ, ЭУМИ), но и конструктивно уменьшить общий вес таких охлаждаемых двигателей, что очень важно как для авиационных, так и для аэрокосмических ЛА, КЛВ, а также - для наземных ЭУ, ЭУМИ (например, для подводных лодок с ядерными и другими ЭУМИ, для различных специальных техносистем, где используется наружное регенеративное или раздельное охлаждение жидкими УВГ).

2. Зона критических давлений создается и поддерживается в рубашке наружного раздельного охлаждения.

При конструировании и создании топливо-охлаждающих (или охлаждающих) систем расчет скорости прокачки жидкого УВГ (охладителя) и давления ведется из условия стабильного охлаждения каналов и элементов конструкции до температуры 373 К и ниже, а расчет прогнозирующих областей возможных локальных перегревов ведется из условия, что скорость звука в "горячем" акустическом контуре (канале) равна половине суммы скоростей звука в пристеночной области и в ядре потока, которые берутся из экспериментальных графиков.

3. На всех внутренних стенках каналов топливо-охлаждающей (или охлаждающей) системы создана искусственная шероховатость в виде кольцевой или винтовой конической накатки или резьбы - для ограничения роста осадкообразования.

4. Конструктивно создана дополнительная рубашка охлаждения 3 (фиг.7) раздельного типа для индивидуального охлаждения области критического сечения сопла (Fкр) с обеспечением зоны критических давлений.

Это будет способствовать: понижению температуры элементов конструкции основной топливно-охлаждающей системы в области Fкр до 373К и ниже; предотвращению негативного процесса осадкообразования; исключению возможности возникновения ТААК давления, а значит и исключению возможности образования локальных чередующихся нерасчетных самопроизвольных перегревов каналов в области Fкр.

5. В дополнительной рубашке охлаждения раздельного типа для индивидуального охлаждения критического сечения сопла (Fкр) конструктивно размещено несколько пар рабочих игл, где одна игла является отдающей 4, а другая - принимающей 5, что необходимо для обеспечения эффективной работы электрического ветра (Е) (см. фиг.8 - вид сверху, разрез А-А фиг.7): по созданию вынужденной конвенции жидкого УВГ (охладителя); по турбулизации пограничного пристеночного слоя и интенсификации теплоотдачи; по предотвращению процесса осадкообразования в зоне прохождения силовых линий Е. Данная система вынужденной конвекции за счет Е может быть как основной, так и вспомогательной (например, в случае отказа основной (насосной, вытеснительной - с предварительным наддувом бака и т.д.) системы. Особенно актуально такое использование Е в условиях космоса. Необходимо отметить, что Е способствует: а) интенсивному перемешиванию и гомогенизации горючего, то есть открывается возможность одновременного использования сразу двух или нескольких типов жидких УВГ, что очень важно особенно для наземных ЭУ, ЭУМИ различного класса и назначения; б) ионизации горючего, из-за чего увеличивается качество и полнота сгорания, то есть повышается эффективность и экологичность ЖРД, ЭУ, ЭУМИ наземного, воздушного, аэрокосмического и космического базирования. Другими словами, Е способствует интенсификации предтопливной подготовки. Применение Е несет в себе только положительные эффекты.

Расстояние между рабочими соосными иглами (h) и подаваемое напряжение (Uи) на отдающие иглы выбираются из экспериментальных графиков в зоне возможной интенсификации теплоотдачи с условием наиболее максимального перекрывавния нагреваемой поверхности силовыми линиями Е.

6. Рабочие соосные иглы конструкционно объединены в систему по типу гребенки (фиг.9) или размещены в шахматном порядке (фиг.10).

Это необходимо для более эффективного перекрывания греющей стенки силовыми линиями Е - для увеличения площади, предотвращенной (защищенной) от негативного процесса осадкообразования.

7. Каждая рабочая игла (гребенка), кроме острия, имеет электроизоляцию, а каждый токовод - гидроэлектроизоляцию, что необходимо для эффективной и безопасной работы Е.

8. Конструктивно создана дополнительная рубашка охлаждения 6 (фиг.11) раздельного типа для индивидуального охлаждения цилиндрической части сопла.

Топливно-охлаждающие каналы основной регенеративной системы охлаждения ЖРД по сути являются гибридными, то есть, начиная с области Fкр, каждый канал - это "горячий" и "холодный" акустический контур. Но в цилиндрической части КС (сопла) такой канал не является "холодным", так как он эффективно (хотя и менее, чем в области Fкр) нагревается от стенки КС при работе ЖРД (ЭУ, ЭУМИ). Поэтому возможно возникновение ТААК давления с последующими негативными явлениями. Если же создать условия для образования действительно «холодного» участка акустического контура, например, дополнительной системой охлаждения 6 (фиг.11), то следует ожидать отсутствия возникновения ТААК давления.

9. Конструктивно созданы сразу две дополнительные рубашки охлаждения раздельного типа: для индивидуального охлаждения области критического сечения сопла 3 и цилиндрической части 6 КС (фиг.12).

Данная конструкционная схема позволяет повысить надежность ЖРД, так как подавляет появление ТААК давления дважды: понижением температуры в области Fкр и в цилиндрической части КС (где создается «холодный» участок гибридного акустического контура), а кроме того, способствует предотвращению процесса осадкообразования в каналах основной топливно-охлаждающей системы.

10. Конструктивно создана одна общая дополнительная рубашка охлаждения раздельного типа 7 (фиг.13): для индивидуального охлаждения области критического сечения сопла и цилиндрической части КС.

Такая конструктивная схема упрощает обеспечение вынужденной конвекции при сохранении положительных эффектов по ликвидации ТААК давления и предотвращению процесса осадкообразования в основной системе топливоподачи и охлаждения ЖРД (ЭУ, ЭУМИ).

11. В дополнительных (отдельных и совмещенных) рубашках охлаждения (фиг.11, 12, 13) раздельного типа индивидуального охлаждения области критического сечения сопла и цилиндрической части КС (сопла) конструктивно размещено несколько пар рабочих соосных игл (гребенок и т.д.), что необходимо для обеспечения эффективной работы электростатических полей (электрического ветра).

Такие конструктивные схемы обеспечивают повышенную надежность ЖРД (ЭУ, ЭУМИ), так как они не только ликвидируют ТААК давления на стадии их зарождения, но и предотвращают процесс осадкообразования в основной топливно-охлаждающей системе (за счет уменьшения температуры греющей стенки до 373К и ниже), а также - во вспомогательной (за счет Е).

12. Каждый канал (трубка) 2 (фиг.14) наружного основного регенеративного охлаждения конструктивно загибается и затапливается в объеме горючего в головке КС 8 (фиг.14).

Такая конструктивная схема позволяет охладить «холодную» часть гибридного канала в жидком УВГ. Поскольку конечная часть топливно-охлаждающего канала затапливается в объеме жидкого УВГ в головке КС, то этот канал является акустически открытым контуром, то есть такая схема не влияет на работу гибридного канала по предотвращению ТААК давления. Цилиндрическую часть КС (предфорсуночное пространство горючего) - желательно конструктивно создавать несколько увеличенной (по высоте). Если все же ТААК давления возникнут, то возможен и процесс удаления твердого углеродистого осадка, который попадет в головку КС и будет способствовать засорению форсунок со всеми дальнейшими негативными последствиями. С этим явлением можно бороться конструктивно, что и раскрывается в следующем отличительном пункте.

13. Каждый канал (трубка) 2 (фиг.15) наружного основного регенеративного охлаждения конструктивно располагается в цилиндрической части КС под некоторым углом ϕ, загибается и затапливается под таким же углом в объеме горючего в головке КС.

Такая конструктивная схема позволяет обеспечить крутку горючего в головке КС, например, по часовой стрелке. Возникающие при этом центробежные силы будут отбрасывать твердые углеродистые осадки в периферийную пристеночную область, где их можно улавливать и изолировать, то есть вести очистку горючего (охладителя). На наружной стенке цилиндрической части КС (сопла) в области предфорсуночного пространства горючего можно создать четыре касательных отверстия с ловушками 9 (фиг.16, 17), внутри которых размещены улавливающие осадок сетчатые (фильтрующие) мешки с возможностью их замены или очистки через наружные боковые герметичные окна 10 внизу каждой ловушки 9 (фиг.18).

14. На наружной стенке цилиндрической части КС (сопла) в области предфорсуночного пространства горючего создано четыре касательных отверстия с ловушками 9 (фиг.16, 17), внутри которых размещены улавливающие осадок сетчатые (фильтрующие) мешки с возможностью их замены или очистки через боковые герметичные окна 10 внизу каждой ловушки 9 (фиг.18).

Для более эффективной работы таких ловушек необходимо конструктивно предусмотреть каналы для слива горючего из них - для исключения обратных токов жидкости вместе с твердым углеродистым осадком в период работы ЖРД.

15. Каналы стока жидкого углеводородного горючего из ловушек 9 конструктивно объединены с дополнительной системой охлаждения, например, области Fкр (фиг.19) (или других областей) при условии, что давление в основной регенеративной (или раздельной) системе охлаждения будет равно или больше давления в дополнительной.

16. Каналы стока конструктивно объединены с основной регенеративной (или раздельной) системой охлаждения и (или) с системой внутренней тепловой защиты КС (сопла).

В первом случае каналы стока 11 (фиг.20) могут соединяться с основной рубашкой охлаждения, а во втором - 12 (фиг.20) - выводиться в пристеночный слой КС (сопла) для создания дополнительной тепловой защиты (завесы) внутренней стенки в области, например, Fкр. Можно предложить и несколько другое решение: соединить каналы стока с предфорсуночным пространством горючего в головке КС (сопла). Здесь возможны варианты загибов и вводов каналов стока 13, 14, как показано на фиг.21.

17. Каналы стока конструктивно объединены с предфорсуночным пространством горючего в головке КС (сопла) (фиг.21).

Каждую ловушку можно снабдить (фиг.22) несколькими сетчатыми (фильтрующими) мешками 15, расположенными вокруг головки КС (сопла) на подвижной системе 16, 17 (ленте, цепочках и т.д.) в специальном герметичном корпусе 18 с окном для замены использованных и заполненных осадком мешков (фиг.22). Следует ожидать, что заполнение всех четырех сетчатых (фильтрующих) мешков в ловушках будет происходить одновременно, значит и их смену рациональнее всего производить также одновременно путем поворота подвижной вращающейся системы (ленты) вручную, полуавтоматически или автоматически (при помощи, например, электродвигателя через винтовую или червячную передачу, который может быть расположен внутри специального герметичного корпуса 18 (фиг.22) или снаружи его). Команда (сигнал) на перемещение подвижной системы (ленты) с сетчатыми (фильтрующими) мешками может поступить, например, от датчиков, расположенных в каждой ловушке, или в результате визуального осмотра каждого мешка через открывающееся герметичное окно в корпусе каждой ловушки.

18. Все четыре ловушки объединены в общий герметичный корпус вокруг головки КС (сопла), внутри которого расположена подвижная вращающаяся система с комплектом чистых неиспользованных сетчатых (фильтрующих) мешков, замена которых может производиться вручную, полуавтоматически и автоматически (например, при помощи электродвигателя и винтовой (или червячной) передачи) по команде (сигналу) от датчиков, например, фотоприемного типа, расположенных стационарно на внутренних противоположных стенках каждой ловушки, или в результате визуального осмотра каждого мешка через открывающееся герметичное окно в корпусе каждой ловушки (фиг.22).

Для повышения эффективности датчиков замера и контроля степени заполнения мешков твердыми углеродистыми осадками желательно их располагать на внутренних стенках каждой ловушки так, чтобы они не мешали процессу наполнения и смены (передвижения) мешков, но в тоже время - устойчиво показывали уровень их заполнения. Предлагается источники света 19, 20, 21 (фиг.23) разместить в корпусе ловушки 9, например, слева от мешка 15, а фотоприемники 22, 23, 24 - справа (фиг.23), причем нижний уровень источника света 19 и фотоприемного устройства 24 (фиг.23) (далее - просто датчика) должен соответствовать, например, 30% заполнения объема мешка, второй уровень - 60%, третий - 90%. Включение в работу таких датчиков может осуществляться в постоянном или периодическом режимах как перед запуском, так и в ходе работы ЖРД (ЭУ, ЭУМИ). При заполнении мешка твердым углеродистым осадком выше, например, первого уровня - прекратится поступление света от источника 19 к фотоприемнику 24, который прекратит выработку электрического тока, что и будет информацией о 30% заполнении мешка.

При поступлении информации, например, о 90% заполнении - она может стать и командой (сигналом) на смену мешков (то есть на поворот подвижной системы). Желательно смену мешков производить в период молчания ЖРД (например, на орбите) или перед очередным запуском на Земле (например, в ходе профилактических и подготовительных работ).

19. Датчики замера и контроля степени заполнения мешков конструктивно располагаются по уровням так, что, например, (см. фиг.23) первый (нижний) уровень соответствует 30% заполнения, второй (средний) - 60%, а третий (верхний) - 90%, сигнал от которого может стать командой на смену мешков (то есть на поворот подвижной вращающейся системы), производить которую необходимо в период молчания ЖРД (например, на орбите) или при подготовительных и профилактических работах перед пуском на Земле.

Полную смену всех заполненных мешков на новый комплект (или очистку от садка старых) необходимо производить на Земле (по мере необходимости и дальнейших планов работы ЖРД, ЭУ, ЭУМИ).

При вышеописанных конструктивных схемах защиты ЖРД от твердых углеродистых отложений необходимо предполагать, что часть этих отложений может все-таки попасть в предфорсуночное пространство горючего в головке КС (сопла). В связи с этим предлагается топливно-охлаждающие каналы (трубки) 2 (фиг.24) выводить и затапливать непосредственно в объеме бака горючего 25 (если он конструктивно расположен над двигателем), а загнутые концы каналов (трубок) 2 под углом ϕ располагать в цилиндрической камере 26, находящейся также внутри бака горючего 25, с обеспечением крутки и центробежного сбора осадков в двух (или четырех) ловушках 9 с сетчатыми (фильтрующими) мешками 15, возможностью их контроля и замены через герметичные окна в корпусе бака 27 и ловушек 9, а также с обеспечением устойчивой топливоподачи горючего в КС для сжигания (фиг.24). Каналы стока обеспечивают сток горючего непосредственно в бак горючего (см. 13, фиг.24) или(и) в общий канал подачи горючего 29 (фиг.24) в КС.

20. Топливно-охлаждающие каналы (трубки) основной регенеративной (или раздельной) системы охлаждения выведены и затоплены непосредственно в объеме бака горючего, а их загнутые под углом ϕ концы расположены в цилиндрической камере, находящейся также внутри объема бака горючего, с обеспечением крутки и центробежного сбора углеродистых твердых осадков в двух (или четырех) ловушках с сетчатыми (фильтрующими) мешками, возможностью их контроля и замены через герметичные окна в корпусе бака и ловушек, а также с обеспечением слива горючего 28 (фиг.24) из ловушек непосредственно в бак или(и) в канал 29 (фиг.24) топливоподачи для дальнейшего сжигания. В случае невозможности размещения такой цилиндрической камеры в баке горючего ее можно разместить непосредственно над головой КС (сопла) (фиг.25). Это особенно важно в случае не регенеративного, а раздельного охлаждения ЖРД, хотя данная конструктивная схема является актуальной для любой системы охлаждения.

21. Цилиндрическая камера 26 (фиг.25) конструктивно расположена над головкой КС (сопла) ЖРД, а слив горючего из ее ловушек может производиться в любую топливную и(или) охлаждающую (основную, вспомогательную и т.д.) систему в зависимости от конструктивных особенностей и потребностей ЖРД, ЭУ, ЭУМИ (фиг.25).

Данная цилиндрическая камера 26, расположенная внутри бака горючего (фиг.24) или над головкой КС (сопла) (фиг.25), также может быть снабжена подвижной системой с комплектом чистых неиспользованных мешков и т.д., но можно предложить и другие варианты, которые касаются всех ранее описанных ловушек (со стационарными и подвижными сменными системами замены мешков). Если днище каждого мешка сделать открывающимся - закрывающимся, то возможно осуществление сброса накопившихся твердых углеродистых осадков из ловушек без смены самих мешков: а) в любое (наземное, космическое) пространство; б) в КС (сопло) для дальнейшего дожигания (через каналы слива, соединенные с КС (соплом) для заградительного охлаждения внутренних стенок ЖРД). Эти процессы сброса осадков возможно производить как при работе ЖРД, так и в период молчания или подготовки к работе. Процесс сброса осадков можно осуществлять без сброса самого горючего (особенно в период молчания или подготовки к работе ЖРД), а также с частичным расходом горючего (например, в случае дожигания в КС (сопле) или в момент сброса при работающем ЖРД).

В случае процесса дожигания в КС (сопле) частичный расход горючего идет в постоянном режиме (см. п.16, фиг.20). Здесь открывается возможность вообще исключения всяких стационарных и подвижных мешков для сбора осадков, а также систем замера и контро