Способ подачи энергоносителя пневматическим приводам арматуры магистральных трубопроводов

Иллюстрации

Показать всеСпособ предназначен для подачи энергоносителя пневматическим приводам арматуры магистральных трубопроводов. По командному сигналу на переключение арматуры к пневматическому двигателю привода, осуществляющему указанное переключение, через распределительное устройство может подаваться в качестве энергоносителя перекачиваемая среда из трубопровода, предусматривает, что перед осуществлением переключения арматуры определяют величину давления в предварительно заполненной взрывобезопасной сжимаемой средой емкости, подключенной к выполненному с двумя входами распределительному устройству, и сравнивают эту величину с достаточным для работы пневматического двигателя значением, причем в случае, если величина давления в емкости больше или равна допустимому значению, подают к пневматическому двигателю в качестве энергоносителя взрывобезопасную среду из емкости и не допускают подачу к нему перекачиваемой среды из трубопровода, а если величина давления в емкости меньше допустимого значения, подают к пневматическому двигателю в качестве резервного энергоносителя перекачиваемую среду из трубопровода и не допускают ее поступления в емкость. Технический результат - способ исключает нанесение вреда окружающей среде и исключает экономический ущерб. 9 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к пневмоавтоматике и касается способа обеспечения энергоносителем пневматических, пневмогидравлических приводов и приводов со струйным двигателем, преимущественно для шаровых кранов магистральных газопроводов и компрессорных станций, химических и других предприятий, где по условиям эксплуатации не допускаются взрывоопасные, пожароопасные и экологически опасные энергоносители.

Известен способ подачи энергоносителя пневматическим приводам арматуры магистральных трубопроводов, при котором по командному сигналу на переключение арматуры к пневматическому двигателю привода, осуществляющему указанное переключение, через распределительное устройство может подаваться в качестве энергоносителя перекачиваемая среда из трубопровода (1, 2, 3, 4).

При работе пневматических приводов с использованием энергии перекачиваемой среды из трубопровода (например, давления газа магистрального газопровода) происходит выброс отработавшей среды (газа) в окружающую среду.

При этом, учитывая огромное количество арматуры на магистральных трубопроводах и количество переключений, наносится большой экологический ущерб окружающей среде на прилегающих территориях, возникает опасность загазованности помещений, а также образуются существенные экономические потери за счет безвозвратной потери значительных объемов ценного углеводородного сырья.

Задачей настоящего изобретения является создание эффективного способа подачи энергоносителя пневматическим приводам арматуры магистральных трубопроводов.

Технический результат состоит в исключении ущерба окружающей среде, повышении безопасности эксплуатации арматуры и исключении или уменьшении потерь перекачиваемой среды (газа) при работе пневматических приводов, установленных на арматуре - шаровых кранах магистральных газопроводов.

Сущность изобретения состоит в том, что способ подачи энергоносителя пневматическим приводам арматуры магистральных трубопроводов, при котором по командному сигналу на переключение арматуры к пневматическому двигателю привода, осуществляющему указанное переключение, через распределительное устройство может подаваться в качестве энергоносителя перекачиваемая среда из трубопровода, предусматривает, что перед осуществлением переключения арматуры определяют величину давления в предварительно заполненной взрывобезопасной сжимаемой средой емкости, подключенной к выполненному с двумя входами распределительному устройству, и сравнивают эту величину с достаточным для работы пневматического двигателя значением, причем в случае, если величина давления в емкости больше или равна допустимому значению, подают к пневматическому двигателю в качестве энергоносителя взрывобезопасную среду из емкости и не допускают подачу к нему перекачиваемой среды из трубопровода, а если величина давления в емкости меньше допустимого значения, подают к пневматическому двигателю в качестве резервного энергоносителя перекачиваемую среду из трубопровода и не допускают ее поступления в емкость.

Заполнение емкости сжимаемой средой производят периодически с помощью мобильной компрессорной установки, по меньшей мере, один раз в год или, в других случаях, дополнительно определяют величину давления в емкости в периоды отсутствия командного сигнала на переключение, а в случае его снижения ниже достаточного для работы пневматического двигателя, производят заполнение емкости сжимаемой средой с помощью стационарной компрессорной установки. В последнем случае дополнительно определяют величину давления в емкости с помощью электроконтактного манометра, а сжимаемую среду подают одновременно или поочередно к нескольким пневматическим приводам арматуры из одной емкости с помощью общего коллектора.

Предпочтительно заполнение емкости сжимаемой средой производят до давления, меньшего давления перекачиваемой среды в трубопроводе, заполнение емкости сжимаемой средой производят в количестве, определенном исходя из заданного количества переключения арматуры в течение заданного периода времени, в качестве взрывобезопасной сжимаемой среды используют воздух, а перед заполнением емкости освобождают последнюю от водяного конденсата и жидкотекучих примесей, энергоноситель, подаваемый к пневматическому двигателю, подвергают подготовке, например, очистке, осушению, отделению масла.

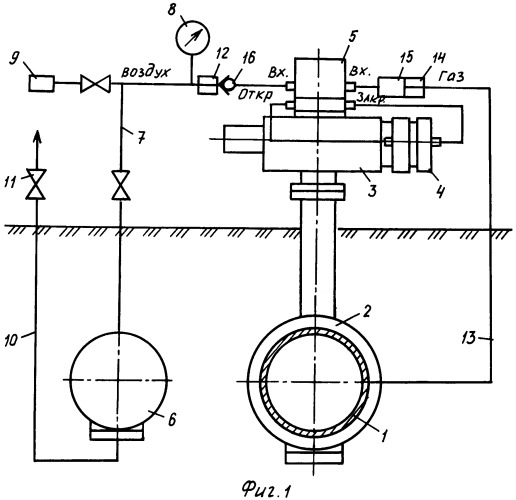

На фиг.1 изображена схема устройства для осуществления способа на индивидуальной установке арматуры.

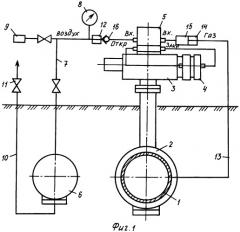

На фиг.2 изображена схема устройства для осуществления способа на групповой установке арматуры.

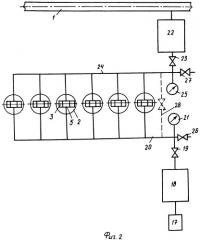

На фиг.3 изображен электропневматический блок управления.

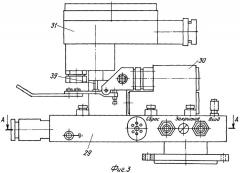

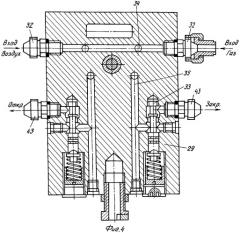

На фиг.4 изображен разрез А-А плиты блока управления по фиг.3.

На фиг.5 - конструкция штуцера с обратным клапаном.

На фиг.6 - конструкция пневмоклапана.

На магистральном трубопроводе 1 (газопроводе) под землей индивидуально установлен (фиг.1) шаровой кран 2 или другая арматура (клапан, задвижка и т.п.).

На фланце горловины удлинителя шарового крана 2, выступающего над поверхностью земли, устанавливается пневматический привод 3 с пневматическим двигателем 4. Привод 3 соединен с выполненным с двумя входами распределительным устройством в виде электропневматического блока 5 управления.

Для питания электропневматических блоков 5 управления используется напряжение 24 вольта или 110 вольт постоянного тока.

Рядом с шаровым краном 2 под землей располагают емкость 6, верхнюю часть которой соединяют воздуховодом 7 с входом блока 5 управления. Воздуховод снабжен электроконтактным манометром 8 и присоединительным устройством 9 для подключения компрессора (не изображен). Емкость 6 может быть также установлена над поверхностью земли или на шаровом кране 2. В дренажной трубе 10 имеется вентиль 11. Перед входом в блок 5 управления со стороны емкости 6 расположена система 12 подготовки воздуха, которая может включать фильтр, влагоотделитель, осушитель, маслоотделитель, подогреватель и другие необходимые устройства (не изображены). С другого входа блока 5 на трубопроводе 13 расположены система 14 подготовки газа и электропневмоклапан 15. На воздуховоде после системы 12 установлен обратный клапан 16.

На компрессорной станции с групповой установкой (фиг.2) шаровых кранов 2 имеется стационарный компрессор 17, емкость в составе системы 18 подготовки воздуха, которая также включает в себя фильтр, влагоотделитель, осушитель, маслоотделитель, нагреватель и другие необходимые устройства. Компрессорная станция снабжена вентилями 19, 23, 26, 27, импульсными трубками, коллекторами 20, 24, электроконтактными манометрами 21, 25. Система 22 подготовки и подачи транспортируемой рабочей среды под давлением магистрального трубопровода 1 является резервной. Трубопровод 28, изображенный пунктиром, является вариантом исполнения схемы по фиг.2 без коллектора 20. Группа шаровых кранов 2, изображенных на фиг.2, расположена условно. Это может быть группа шаровых кранов 2 в системе учета расхода газа потребителями или группа шаровых кранов 2 на самом магистральном трубопроводе 1 на территории компрессорной станции или несколько групп в разных частях территории компрессорной станции.

Электропневматический блок 5 управления (фиг.3) содержит установленные на плите 29 два пневмоклапана 30 с рычагами 38, блок 31 электромагнитов с толкателями 39 и штуцеры 32 входов рабочих сред. В плите 29 (фиг.4) выполнены каналы 34, 35 для прохода рабочей среды и два регулятора 33 давления. Пневмоклапаны 30 соединены каналами 34, 35 через отверстия 36, 37. Пневмоклапан 30 совместно с электромагнитом с толкателем 39 функционально образует электропневмоклапан 15.

Штуцеры 32 снабжены обратными клапанами, которые содержат шарик 40, пружину 41 и пробку 42 с отверстием для прохода рабочей среды.

Штуцеры 43 снабжены встроенными обратными клапанами (не изображены).

При подготовке к реализации способа заполнение емкости 6 сжимаемой средой (фиг.1) производят через устройство 9, например, с помощью мобильной компрессорной установки, по меньшей мере, один раз в год для арматуры на линейной части магистрального трубопровода 1. Подключение передвижного компрессора предпочтительно осуществлять с помощью гибкого металлорукава, например, производства уфимского завода «Гидравлика».

Ко дну емкости 6 подсоединяют дренажную трубку 10, конец которой выводят над поверхностью земли и снабжают запорным вентилем 11.

С помощью дренажной трубы 10 и запорного вентиля 11 под действием давления в емкости 6 удаляют водяной конденсат и другие жидкотекучие примеси, которые могут попасть в емкость 6 при нагнетании воздуха передвижным компрессором. Система 12 осуществляет подготовку воздуха, которая предусматривает очистку, влагоотделение, осушение, маслоотделение, подогрев и другие необходимые на данном участке трубопровода 1 операции. При редком выполнении переключения шарового крана 2 в качестве емкости 6 может быть применен стандартный баллон со сжатым воздухом.

Система подачи газа из трубопровода 1 по трубопроводу 13 используется как резервная, на случай исчерпания запаса воздуха и необходимого давления в емкости 6. Газ из трубопровода 1 может подаваться через систему 14 подготовки газа и электропневмоклапан 15 на вход электропневматического блока 5 управления, а на воздуховоде обратный клапан 16, не допускает поступления газа в емкость 6. При этом система 14 осуществляет подготовку газа, которая предусматривает очистку, влагоотделение, осушение, маслоотделение, подогрев и другие необходимые на данном участке трубопровода 1 операции.

Предпочтительно используются пневматические приводы 3 со струйными пневматическими двигателями 4, т.к. они работают обычно при относительно низких давлениях порядка 1,0-2,5 МПа (10-25 кг/см2), что позволяет производить заполнение емкости 6 сжимаемой средой до давления, меньшего давления перекачиваемой среды в трубопроводе 1. Пневматические приводы 3 со струйным пневматическим двигателем 4 настраиваются совместно с электропневматическими блоками 5 управления, которые имеют автоматические регуляторы 33 давления.

Способ реализуется следующим образом. По командному сигналу на переключение арматуры - крана 2 к пневматическому двигателю 4 привода 3, осуществляющему указанное переключение, через распределительное устройство - блок 5 может подаваться в качестве энергоносителя перекачиваемая среда из трубопровода 1, предусматривает, что перед осуществлением переключения арматуры определяют величину давления в предварительно заполненной взрывобезопасной сжимаемой средой - воздухом емкости 6, подключенной к выполненному с двумя входами распределительному устройству 5, и сравнивают эту величину с достаточным для работы пневматического двигателя 4 значением, причем в случае, если величина давления в емкости 6 больше или равна допустимому значению, подают к пневматическому двигателю 4 в качестве энергоносителя взрывобезопасную среду из емкости 6 и не допускают подачу к нему перекачиваемой среды из трубопровода 1, а если величина давления в емкости 6 меньше допустимого значения, подают к пневматическому двигателю 4 в качестве резервного энергоносителя перекачиваемую среду из трубопровода 1 и не допускают ее поступления в емкость 6.

Заполнение емкости 6 сжимаемой средой производят периодически с помощью мобильной компрессорной установки, по меньшей мере, один раз в год или, в других случаях, дополнительно определяют величину давления в емкости 6 в периоды отсутствия командного сигнала на переключение, а в случае его снижения ниже достаточного для работы пневматического двигателя 4, производят заполнение емкости 6 сжимаемой средой с помощью стационарной компрессорной установки. В последнем случае дополнительно определяют величину давления в емкости 6 с помощью электроконтактного манометра 8 (фиг.1) или 21 (фиг.2), а сжимаемую среду подают одновременно или поочередно к нескольким пневматическим приводам 3 (и двигателям 4) арматуры из одной емкости 6 с помощью общего коллектора 20.

Предпочтительно заполнение емкости 6 сжимаемой средой производят до давления, меньшего давления перекачиваемой среды в трубопроводе 1, заполнение емкости 6 сжимаемой средой производят в количестве, определенном исходя из заданного количества переключений арматуры в течение заданного периода времени, предпочтительно за год, в качестве взрывобезопасной сжимаемой среды используют воздух, а перед заполнением емкости 6 освобождают последнюю от водяного конденсата и жидкотекучих примесей, энергоноситель, подаваемый к пневматическому двигателю 4, подвергают подготовке, например, очистке, осушению, отделению масла, с помощью соответствующей системы подготовки.

При необходимости резервная рабочая среда (газ) по трубопроводу 13 (фиг.1) и системе подготовки 14 рабочей среды может подаваться через электропневматический клапан 15 на вход электропневматического блока 5 управления приводом 3, а на воздуховоде 7 обратный клапан 16 не допускает, чтобы рабочая среда из магистрального трубопровода 1 поступала в емкость 6.

Резервная система подготовки и подачи рабочей среды под давлением из магистрального трубопровода 1 задействуется только в случае исчерпания запаса воздуха и необходимого давления в емкости 6. Однако вероятность такой ситуации резко снижена и, следовательно, потери углеводородного сырья будут исключены или, по меньшей мере, резко снижены (в сотни раз).

На компрессорной станции для группы шаровых кранов 2 (фиг.2) воздух с помощью стационарного компрессора 17 нагнетается в емкость системы 18 подготовки и подачи воздуха, которая включает в себя, фильтр, влагоотделитель, осушитель, маслоотделитель, нагреватель и другие необходимые устройства.

При открытом запорном вентиле 19 и закрытом запорном вентиле 23 воздух поступает в коллектор 20, от которого с помощью импульсных трубок воздух подводится ко входам блоков 5 управления приводов 3. Рабочее давление устанавливается и контролируется электроконтактным манометром 21.

При этом существующая система 22 подготовки и подачи рабочей среды под давлением магистрального трубопровода 1 используется как резервная.

При недостаточном давлении воздуха в емкости системы 18, открытом запорном вентиле 23 и закрытом запорном вентиле 19 рабочая среда под давлением из магистрального трубопровода 1 поступает в коллектор 24, от которого с помощью импульсных трубок рабочая среда подводится ко входам блоков 5 управления приводов 3.

При этом воздух из распределительной трубы 20 удаляется, чтобы исключить образование газовоздушной взрывоопасной смеси. Для этого открывается вентиль 26 до полного удаления воздуха. После чего вентиль 26 закрывается.

При использовании энергии давления воздуха от компрессора 17 вентиль 23 перекрывается, а рабочая среда из коллектора 24 управляющего газа удаляется с помощью вентиля 27. После удаления рабочей среды вентиль 27 закрывается.

В случае отсутствия коллектора 20 вентиль 19 соединяют с коллектором 24 трубой 28 (показана пунктиром).

Один пневмоклапан 30 блока 5 обеспечивает подачу рабочей среды в пневматический привод 3 под давлением, определяемым регуляторами 33, для его работы на закрытие шарового крана 2. Другой пневмоклапан 30 обеспечивает открытие шарового крана 2. Автоматические регуляторы 33 давления обеспечивают подачу давления 1,0-2,5 МПа в струйный двигатель 4 при давлении 3,0-8,0 МПа на входе в соответствующий блок 5 управления.

Каналы 34 и 35 соединяются между собой с помощью пневмоклапанов 30 через соответствующие отверстия 36 и 37. Электроконтактным манометром 8 (фиг.1) или 21 (фиг.2) подаются сигналы на электромагниты блока 31. Пневмоклапаны 30 срабатывают при воздействии на их рычаги 38 электромагнитов блока 31 через толкатели 39.

Обратные клапаны в штуцерах 32 исключают смешивание разных (основной и резервной) рабочих сред, например газа и воздуха, при подаче одной из рабочих сред к электропневматическому блоку 5 управления 5.

Тем самым исключается образование взрывоопасной газовоздушной смеси.

Обратные клапаны в штуцерах 43 исключают проникновение атмосферного воздуха в каналы плиты 29.

Возможно исполнение блоков 5 управления способных снижать давление до необходимых и достаточных для работы пневматического двигателя 4 значений 1,0-2,5 МПа при давлении на входе (т.е. в трубопроводе 1) до 16,0 МПа. Такое давление будет использоваться на проектируемых магистральных газопроводах в будущем.

Таким образом, достаточное для работы струйного двигателя 4 давление воздуха может быть намного ниже давления в трубопроводе 1 магистрального газопровода, что более безопасно и экономически целесообразно. Для обеспечения такого давления пригодны передвижные компрессоры типа «ЗИФ-55».

При этом для пневматических приводов используется энергия сжатого воздуха, а не энергия сжатого газа. Таким образом, исключаются потери ценного газа и предотвращается ущерб окружающей среде.

Предлагаемый пример установки для осуществления способа может быть реализован самостоятельно либо в сочетании с уже существующими системами использования давления транспортируемого газа магистрального трубопровода 1.

Таким образом, осуществление предлагаемого способа выполнимо с применением существующих на настоящее время технических средств.

За время срабатывания крана 2 в окружающую среду могло бы выбрасываться в среднем от 0,8 нормальных кубических метров газа (для кранов Ду 300 мм) до 1,6 нормальных кубических метров газа (для кранов Ду 1000 мм). (По результатам испытаний на полигоне ДОАО «Оргэнергогаз» г.Саратов).

Нормальный кубический метр (н.м3) - объем газа (воздуха) при нормальном атмосферном давлении (760 мм рт.ст.) и нормальной температуре (плюс 25°С).

В системе Управления по транспортировке газа и газового конденсата на территории России установлено около 300 тысяч шаровых кранов (не считая системы газодобычи).

Расход энергоносителя при переключении арматуры зависит от диаметра магистрального газопровода и давления в нем. Если принять в среднем при одном закрытии или открытии шарового крана 2 выброс 1,0 нормального кубического метра газа, то общий разовый объем выброса составит 300 тыс.н.м3 газа или ущерб в 48 миллионов долларов при цене в 160 долларов за 1000 н.м3 газа. Постоянный рост цен на газ и протяженности газопроводов (т.е. и количества действующей арматуры) подтверждает экономическую целесообразность использования настоящего изобретения за счет замены газа воздухом в качестве энергоносителя.

Использование предлагаемого способа безопасно, исключает нанесение вреда окружающей среде и исключает экономический ущерб, т.к. не происходит выброс ценного газа в окружающую среду, а также одновременно решается вопрос о сокращении выброса газа в атмосферу в соответствие с требованиями Киотского протокола.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Гуревич А.Ф., Заринский О.Н., Кузьмин Ю.К. Справочник по арматуре для газо- и нефтепроводов. Ленинград, Недра, 1988, с.96, 116.

2. RU 2131065, 17.03.1998 г., F 15 B 9/03.

3. RU 2201537, 23.04.2002 г., F 15 B 9/03.

4. RU 2174629, 27.12.2000 г., F 15 B 9/03.

1. Способ подачи энергоносителя пневматическим приводам арматуры магистральных трубопроводов, при котором по командному сигналу на переключение арматуры к пневматическому двигателю привода, осуществляющему указанное переключение, через распределительное устройство может подаваться в качестве энергоносителя перекачиваемая среда из трубопровода, отличающийся тем, что перед осуществлением переключения арматуры определяют величину давления в предварительно заполненной взрывобезопасной сжимаемой средой емкости, подключенной к выполненному с двумя входами распределительному устройству, и сравнивают эту величину с достаточным для работы пневматического двигателя значением, причем в случае, если величина давления в емкости больше или равна допустимому значению, подают к пневматическому двигателю в качестве энергоносителя взрывобезопасную среду из емкости и не допускают подачу к нему перекачиваемой среды из трубопровода, а если величина давления в емкости меньше допустимого значения, подают к пневматическому двигателю в качестве резервного энергоносителя перекачиваемую среду из трубопровода и не допускают ее поступления в емкость.

2. Способ по п.1, отличающийся тем, что заполнение емкости сжимаемой средой производят периодически с помощью мобильной компрессорной установки.

3. Способ по п.1, отличающийся тем, что дополнительно определяют величину давления в емкости в периоды отсутствия командного сигнала на переключение, а в случае его снижения, ниже достаточного для работы пневматического двигателя, производят заполнение емкости сжимаемой средой с помощью стационарной компрессорной установки.

4. Способ по любому из пп.1-3, отличающийся тем, что заполнение емкости сжимаемой средой производят до давления, меньшего давления перекачиваемой среды в трубопроводе.

5. Способ по п.3, отличающийся тем, что дополнительно определяют величину давления в емкости с помощью электроконтактного манометра, а сжимаемую среду подают одновременно или поочередно к нескольким пневматическим приводам арматуры из одной емкости.

6. Способ по п.5, отличающийся тем, что подают сжимаемую среду к нескольким пневматическим приводам арматуры из одной емкости с помощью общего коллектора.

7. Способ по любому из пп.1-3, отличающийся тем, что заполнение емкости сжимаемой средой производят в количестве, определенном исходя из заданного количества переключений арматуры в течение заданного периода времени.

8. Способ по любому из пп.1-3, отличающийся тем, что в качестве взрывобезопасной сжимаемой среды используют воздух, а перед заполнением емкости освобождают последнюю от водяного конденсата и жидкотекучих примесей.

9. Способ по п.2, отличающийся тем, что заполнение емкости сжимаемой средой производят с помощью мобильной компрессорной установки, по меньшей мере, один раз в год.

10. Способ по любому из пп.1-3, отличающийся тем, что энергоноситель, подаваемый к пневматическому двигателю, подвергают подготовке, например очистке, осушению, отделению масла.