Устройство для измерения отклонений от плоскостности поверхности

Иллюстрации

Показать всеУстройство содержит измерительный узел, включающий щуп, платформу со сквозным отверстием, в котором установлен измерительный узел, и щуп имеет возможность касания с измеряемой поверхностью и перемещения в плоскости, перпендикулярной измеряемой поверхности и вдоль направления измерения, а платформа снабжена тремя опорами для установки. В качестве измерительного узла используется датчик линейных перемещений, включающий источник света, освещающий две дифракционные решетки, одна из которых измерительная, жестко связанная со щупом, а другая вспомогательная, и фотоприемники, а опоры, выполненные из материалов с низким коэффициентом температурного расширения и обеспечивающие трехточечную установку платформы на поверхность, расположены в вершинах треугольника таким образом, что один из катетов треугольника параллелен одной из сторон платформы. Технический результат - увеличение точности измерения, снятие ограничений по величине измеряемой поверхности, ускорение процесса измерений, увеличение рабочего температурного диапазона. 4 ил.

Реферат

Изобретение относится к измерительной технике, точнее к области измерения отклонения от плоскостности поверхности и может быть использовано в машиностроении, оптико-механической промышленности, а также во всех высокотехнологических отраслях промышленности, в науке, технике и т.д.

Известно устройство для определения отклонения от плоскостности поверхностей, включающее автоколлиматор в качестве измерительного элемента и зеркало, расположенное на измеряемой поверхности с возможностью перемещения по ней /1/.

Устройство работает следующим образом.

Параллельный пучок света, выходящий из объектива автоколлиматора, направляется на зеркало. Зеркало устанавливается т.о., чтобы этот световой пучок возвращался в объектив автоколлиматора, давая изображение автоколлимационной марки на минутной шкале автоколлиматора. Если зеркало перемещается поступательно вдоль оси пучка, то изображение марки остается неподвижно. Если же зеркало при перемещении по измеряемой поверхности поворачивается на некоторый угол ϕ, то лучи, отразившись от него, поворачиваются на двойной угол 2ϕ, а автоколлимационная марка смещается по минутной шкале на величину δХ. С помощью компенсатора, встроенного в автоколлиматоре, определяется величина δХ и соответственно 2ϕ и тем самым неплоскостность поверхности в данном направлении. Измеряя значение величины ϕ в разных направлениях, можно определить неплоскостность всей поверхности.

Недостаток данного метода состоит в следующем:

1. В связи с большим размером и весом автоколлиматора (9 кг) его устанавливают, как правило, не на измеряемую поверхность, чтобы не вносить искажения в эту поверхность.

Кроме этого, так как секундная шкала автоколлиматора и зеркало, установленное на измеряемой поверхности, находятся в разных системах координат (неподвижной и подвижной) и развязаны между собой, то передача информации осуществляется с определенной погрешностью из-за изменения во времени и в пространстве их взаимных расположений.

2. Т.к. у каждого автоколлиматора диапазон измерения углов ограничен, то, соответственно, ограничен и диапазон измерения величины отклонения от плоскостности. В России изготавливаются три типа автоколлиматоров. Ниже даны их технические характеристики:

| АК-0,2У, | АК-0,5У, | АК-1У | |

| - ϕ-предел измерения (угловые мин) | 10 | 20 | 40 |

| - L максимальное расстояние до зеркала (м) | 20 | 25 | 30 |

| - погрешность при двух координатных измерениях на всем диапазоне, (угловые сек)............ | 3 | 6 | 12 |

| (в микронах) при L=1300 мм | 1,5 | 3 | 6 |

Причем при расстоянии от объектива до зеркала более 2 м предел измерения всех приборов уменьшается (при максимальном расстоянии

Lmax ϕmax не более 2 угловых мин).

3. Длительность съема информации. Это связанно со временем, необходимым оператору для визуального центрирования и компенсации смещения автоколлимационной марки по одной или двум координатам.

4. Сложность автоматизации устройства.

Известно устройство для определения отклонения от плоскостности поверхностей, использующее в качестве измерительного узла - пробное (эталонное) стекло /2/. Это устройство представляет собой устройство для измерения отклонения от плоскостности поверхности небольших размеров, меньших или равных размеру пробного стекла.

Устройство состоит из пробной стеклянной пластины, содержащей две плоскопараллельные поверхности, и источника излучения.

Устройство работает следующим образом. Устанавливается пробная пластина на измеряемую поверхность и притирается до появления интерференционных полос. Если пластина освещается источником некогерентного излучения, то картина интерференционных полос окрашена в различные цвета, соответствующие длинам волн, содержащихся в спектре источника. Если источник когерентный и обладает одной длиной волны, то каждая интерференционная полоса эквивалентна длине волны источника излучения. Проводя прямую, пересекающую интерференционную картину в любом направлении, можно подсчитать, сколько интерференционных полос она пересекает в этом направлении. Это и означает, что неплоскостность в этом направлении равна данной величине. Причем, определяя количество полос на равные выбранные величины интервалов, можно определить распределение отклонения от плоскостности в данном направлении.

С помощью устройства аналога можно определять отклонения от плоскостности поверхности с точностью порядка λ/4 на данной апертуре эталонной пластины, где (λ - длина волны источника света).

Недостатки данного устройства следующие:

1. Устройство пригодно лишь при небольших изменениях отклонения от плоскостности и только для оптических поверхностей. В случае большой кривизны поверхности частота интерференционных полос столь велика, а картина столь сложна, что трудно расшифровать ее без использования специального оборудования, а в некоторых случаях эта расшифровка, может быть, даже, невозможна.

2. Измерения отклонения от плоскостности осуществляется вручную оператором. Сложность процесса автоматизации связана с тем, что необходимо перевод информации аналоговой картины интерференционных полос в дискретной информации для дальнейшей автоматической обработки.

3. Устройство может определять неплоскостность небольших поверхностей, т.к. данное устройство применимо только в пределах апертуры пробного стекла. Весьма сложно изготовить пробные стекла с апертурой больше 300 мм. Причем необходимо аттестовать эти пробные стекла на всей поверхности с точностью не меньше, а желательно больше, чем требуемая точность при определении отклонения от плоскостности. Далее необходимо данные аттестации учитывать при проведении обработки данных измерений. Если использовать пробное стекло многократно, переставляя его в нужном направлении, и по всей поверхности, то в каждом новом положении, естественно получают новую интерференционную картину. Эти все картины затем должны быть связаны друг с другом, т.е. последовательно фазированы между собой. Процесс фазирования таких картин сложен, а при большой кривизне поверхности становится еще сложнее.

Из известных устройств для определения отклонения от плоскостности поверхностей наиболее близким по технической сути является линейка оптическая ОЛ-800 /3/. Устройство ОЛ-800 предназначено для определения отклонения от плоскостности поверяемой поверхности с длиной контролируемого участка до 800 мм.

Устройство включает в себя платформу в виде корпуса, соединяющего два зеркально-линзовых объектива, расположенных на его концах, на расстоянии не менее 800 мм, и измерительный узел, содержащий каретку и осветительную систему. Прямая, соединяющая центры объективов, служит оптической прямой сравнения. Вдоль корпуса, между объективами, сделан паз, в котором перемещается каретка измерительного узла по поверхности вдоль направления измерения с помощью двух роликов. Каретка контактирует с поверхностью с помощью щупа, который имеет возможность касания с измерительной поверхностью и перемещения в плоскости, перпендикулярной плоскости поверхности. Осветительная система содержит источник света, а также другие оптические элементы. Каретка расположена в нижней части измерительного узла. В верхней его части установлен проекционный микроскоп с винтовым окулярным микрометром. Он содержит визирный штрих, освещенный пучком света от источника света осветительной системы. Для установки корпуса на контролируемую поверхность используются опоры, обеспечивающие трехточечную установку устройства на измеряемую поверхность. Трехточечное расположение опор на боковых концах корпуса.

Устройство работает следующим образом

Пучок света от источника света (лампочки), освещающей визирный штрих, проходит через зеркально-линзовые объективы и проектирует визирный штрих на полевой диафрагме, создавая в ее плоскости его изображение. Микрообъектив переносит увеличенное изображение визирного штриха в плоскость сетки биссектора. Проекционный окуляр проектирует биссектор и визирный штрих в плоскость наблюдательного экрана. Смещение щупа, возникающее из-за неровностей поверхности, вызывает смещение изображения визирного штриха относительно изображения биссектора. Это смещение измеряют винтовым микрометром.

Устройство оптической линейки ОЛ-800 обладает рядом недостатков:

1 - Ограниченная длина L измеряемой поверхности:

50 мм<L<800 мм,

определяемая габаритами платформы и измерительного узла.

2 - Ограничено измеряемое отклонение поверхности от плоскостности поверхности: h=±0,2 мм, что связано с характеристиками измерительного проекционного микроскопа.

3 - Невысокая точность измерений. Пределы допускаемой погрешности устройством равны:

±(0.5±3×h) мкм =±1,1 мкм

Ограничение точности измерений осуществляется по следующим причинам:

- измерительный узел меняет свое положение относительно опор платформы и тем самым относительно оптической оси устройства, а так как оптическая ось нелинейная вдоль продольного паза платформы, из-за аберраций зеркально-линзовых объективов, то, естественно, в этом случае появляются дополнительные погрешности при измерениях;

- металлический корпус имеет ограниченную жесткость, а в нем установлены зеркально-линзовые объективы, центры которых задают оптическую ось прибора. Таким образом, деформация корпуса приводит к искажению оптической прямой сравнения (оптической оси прибора) и тем самым к ограничению точности;

- металлический корпус существенно меняет свои размеры также с изменением температуры;

- измерительная каретка тоже меняет свои размеры при изменениях температуры, что напрямую связано с точностью прибора;

- необходимо вносить поправки при переходе с правого ролика на левый;

- наличие люфтов в микро подаче;

- визуальный отсчет вносит субъективную погрешность;

- большое количество оптико-механических узлов, которые, в принципе, не могут иметь достаточно жесткую привязку между собой с целью сохранения во времени и в пространстве основных характеристик прибора.

4 - Прибор работает только при температуре (20±5)°С и относительной влажности не ниже 80%.

5 - Ручной режим измерений требует больших затрат времени. Ручное управление и визуальное центрирование приводит также к субъективной ошибке.

6 - Допускает измерения только горизонтальных поверхностей.

7 - Конструктивные особенности прибора, содержащего большое количество оптико-механических узлов, существенно затрудняет возможность его автоматизации.

8 - Большие габариты прибора (1200×155×370) мм3 затрудняет его использование при измерении маленьких, встроенных в готовые изделия, поверхностей отдельных деталей или даже больших, но встроенных и граничащих с неплоскими деталями целых сложных по форме изделий.

9 - Большой вес прибора в целом (23,5 кг), в том числе и в особенности измерительной каретки (1,2 кг) может привести к деформации измеряемой поверхности.

Все эти недостатки ограничивают область применения прототипа по точности измерения в пространстве и во времени.

Задачей предложенного изобретения является:

1 - увеличение точности измерения,

2 - снятие ограничений по величине измеряемой поверхности, как со стороны малых, так и со стороны больших значений (т.е. расширение диапазона измеряемой поверхности),

3 - ускорение процесса измерений,

4 - увеличение предела измеряемых отклонений от плоскостности,

5 - увеличение рабочего температурного диапазона,

6 - уменьшение габаритов платформы и измерительного узла,

7 - уменьшение веса измерительного узла, опирающегося на рабочую поверхность,

8 - возможность автоматизация процесса измерения.

Задача достигается тем, что в известном устройстве, содержащем измерительный узел, включающий щуп, платформу со сквозным отверстием, в который установлен измерительный узел, и щуп имеет возможность касания с измеряемой поверхностью и перемещения в плоскости, перпендикулярной измеряемой поверхности и вдоль направления измерения, а платформа снабжена тремя опорами для установки на измеряемую поверхность, новым является то, что в качестве измерительного узла используется датчик линейных перемещений, включающий источник света, освещающий две дифракционные решетки, одна из которых измерительная, жестко связанная со щупом, а другая вспомогательная, и фотоприемники, а опоры, выполненные из материалов с низким коэффициентом температурного расширения и обеспечивающие трехточечную установку платформы на измеряемую поверхность, расположены в вершинах треугольника таким образом, что один из катетов треугольника параллелен одной из сторон платформы, при этом сквозное отверстие в платформе расположено в середине этого отверстия, и электрически связан с блоком управления и обработки данных.

Такое конструктивное выполнение устройства позволяет определить отклонение от плоскостности поверхности с более высокой точностью, причем отклонение неплоскостности по вертикали ограничивается лишь длиной измерительной решетки ДЛП, которая может достигать величины 100 мм и более /4, 5/. Нет также ограничения размеров измеряемых поверхностей при отклонениях от плоскостности до 200 мм и более за счет целостности и компактности измерительного узла, содержащего небольшое количество оптико-механических элементов, а главное за счет того, что измерительный узел всегда сохраняет определенное расположение относительно точек опоры и ДЛП калибруется относительно эталонной (пробной) пластины при определенной температуре. Калибровочный коэффициент заносится в память блока управления или PC и сохраняет свое значение, пока сохраняются условия окружающей среды. Это приводит к тому, что нет дополнительных погрешностей, вносимых в многоступенчатом измерительном процессе, как в случае прототипа, где измерительный узел в процессе измерений меняет свое расположение относительно опор и тем самым относительно оптической оси устройства, служащей в качестве эталона и не являющейся постоянной величиной вдоль паза устройства оптической линейки из-за аберрации зеркально-линзовых объективов.

Такое конструктивное выполнение устройства позволяет определить отклонение от плоскостности поверхности с высокой точностью также за счет отсутствия субъективности человеческого фактора в процессе измерения.

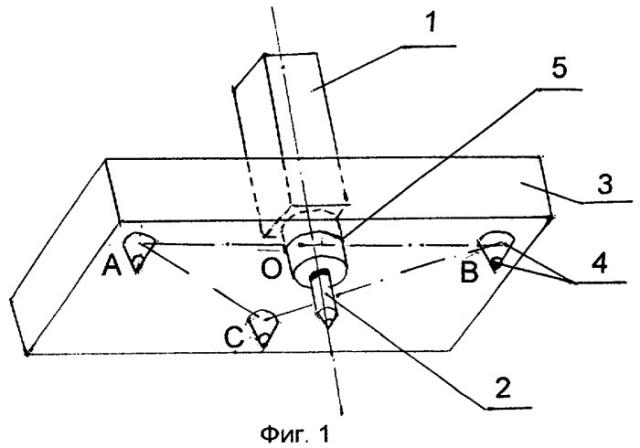

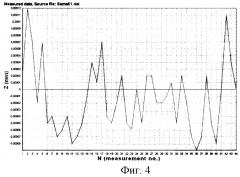

На фиг.1 изображен конкретный пример конструктивного решения заявляемого устройства, где показано расположение опор на платформе. На фиг.2 дана фотография устройства, а на фиг.3 - пример одной измеренной поверхности с помощью данного конкретного устройства. Фиг.4 показывает картину отклонения от плоскостности поверхности, указанной на фиг.3, развернутой по одной координате вдоль направления перемещения измерительного узла.

Устройство содержит измерительный узел 1 (см. фиг.1) со щупом 2 для касания с измеряемой поверхностью, платформу 3 с тремя опорами с наконечниками 4, причем в платформе имеется сквозное отверстие 5, в котором жестко закреплен измерительный узел 1. В качестве измерительного узла используется датчик линейных перемещений (ДЛП) типа голографического длиномера HSM-30 /4, 5/. Опоры расположены в вершинах треугольника и обозначены на фиг.1 буквами АВС, среди которых две опоры расположены на краях базы треугольника АВ. Датчик линейных перемещений жестко установлен в отверстии 5, отмеченном на фиг.1 точкой О, расположенном в середине катета (базы АВ), который параллелен одной из сторон платформы 3. Кроме этого к устройству прилагается пробное стекло, необходимое для его калибровки (см. фиг.2, позиция 6).

ДЛП 1 представляет собой прецизионное измерительное устройство с цифровым выходом информации и с измерительным элементом в виде линейной голографической дифракционной решетки. В ДЛП используется сопряжение двух дифракционных решеток, из которых одна - измерительная с длиной, не меньше чем ожидаемое отклонение от плоскостности измеряемой поверхности, и жестко связанна со щупом 2 (фиг.1 и 2), а другая - небольшая, вспомогательная. При их освещении световым потоком от светового источника, содержащегося в измерительном узле, на выходе решеток появляются интерференционные комбинационные муаровые полосы, возникающие в результате интерференции пучков различных порядков дифракции этих решеток. Шаг и форма муаровых полос зависит от параметров решеток и от их взаимного расположения. В основном они представляют собой семейство прямых линий. Перемещение одной из решеток, жестко связанной со щупом 2, относительно второй приводит к синхронному движению муаровых полос и в случае реверса - к синхронному реверсу. Можно оценить связь между перемещением измерительной дифракционной решетки по измеряемой поверхности и перемещением муаровой полосы, т.е. определить коэффициент оптической редукции. В ДЛП используется одно фундаментальное свойство муаровых полос, полученных в результате растровых спряжений двух решеток, а именно, что малому перемещению подвижной измерительной решетки соответствует существенное перемещение муаровых полос. Т.о., имеет место масштабное (увеличенное) преобразование малых перемещений измерительной решетки в существенно большие, пропорциональные перемещения муаровых полос. Именно это обстоятельство позволяет установить в поле муаровых полос фотоприемники, обладающие существенно большими размерами, чем произведенное перемещение измерительной решетки. Фотоприемники устанавливаются в апертуре индикаторной решетки, чем и определяется ее размер. Перемещения муаровых полос преобразуются фотоприемниками в электрические сигналы, которые обрабатываются в электронном логическом блоке управления ДЛП или в PC через интерфейс RS-232 с целью получения цифровой информации об измеряемом перемещении.

С целью устранения температурной зависимости платформа 3 изготовлена из кварца, щуп 2 и опоры 4 из инвара, а наконечники опор 4 из сапфира. Кроме этого, длиномер HSM-30 имеет возможность калибровки в большом интервале температур (порядка ±10°С), что позволяет устройству работать при разных температурных режимах окружающей среды без потери точности. Точность устройства при использовании длиномера HSM-30 (предел измерения 30 мм) достигает доли микрона при разрешении 0,01 мкм.

Принцип работы устройства заключается в следующем.

Вначале производится калибровка устройства с помощью эталонной пластины 6 (фиг.2). При этом платформа 3 посредством опор с наконечниками 4 и измерительный узел 1 со щупом 2 устанавливаются на поверхности эталонной пластины 6. Блок управления устанавливается в положение «калибровка» и зануливаются показания ДЛП, в результате чего в блоке управления автоматически определяется коэффициент калибровки he и в дальнейшем показания прибора во время всех актов измерений автоматически будут учитывать эту величину. Причем he>0, если поверхность эталоной пластины выпуклая, и he<0, если ее поверхность вогнутая.

Далее, после калибровки, платформу 3 и ДЛП 1 со щупом 2 переносят на измеряемую поверхность и переходят к измерению отклонения от плоскостности поверхности. Блок управления устанавливается в положение «измерение» и зануливаются показания ДЛП. После чего можно начинать измерение поверхности.

Измерение отклонения от плоскостности поверхности основано на принципе измерения отклонения от плоскостности поверхности при измерениях в различных направлениях этой поверхности (к примеру, Х и Y). Для этого связывают ортогональную систему координат с измеряемой поверхностью XOY и определяют начало координат. Катет треугольника АВ должен находиться на измерительной линии, параллельной направлению ОХ или соответственно OY, а ДЛП 1 должен быть расположен в середине этого катета посредством фиксации в отверстии 2. В этом случае ошибки Аббэ будут минимальны.

Перемещают боковую грань платформы, параллельной катету АВ вдоль выбранного направления перемещения ОХ или OY, через равные выбранные интервалы, связанные с конкретной задачей. В данном конкретном случае, был выбран интервал, равный половине катета АВ. В качестве направляющих, вдоль которых нужно перемещать платформу 3, можно использовать линейку или лазерный луч и т.д. После каждого перемещения каретку останавливают и снимают цифровые значения с электронного блока ДЛП.

В памяти компьютера фиксируются цифровые значения высот hix датчика в данном направлении ОХ.

Те же самые действия осуществляются для всех других линий, параллельных оси ОХ, покрывающих всю измеряемую поверхность через необходимые интервалы.

В памяти компьютера фиксируются также цифровые значения высот hiy датчика в направлении OY и для всех других линий, параллельных оси OY. Программа по измеренным величинам строит отклонение от плоскостности поверхности в пределах XOY по трем координатам X, Y, Z.

Причем конструкция устройства такова, что нет никаких ограничений по количеству точек измерений, тем самым по величине измеряемой поверхности.

На фиг.3 дан пример измеряемой поверхности размером 500×400 мм. На фиг.4 дано развернутое сечение отклонения от неплоскостности поверхности в направлении измерения вдоль оси ОХ. Такое же сечение можно получить вдоль оси OY. Интервалы, через которые осуществлялись измерения, равнялись половине длины катета АВ, т.е. расстоянию от одной из опор, расположенной на катете, до щупа ДЛП.

Таким образом, устройство имеет следующие преимущества перед прототипом:

1. Более высокую точность за счет использования:

- высокоточного измерительного узла ДЛП 1, который не меняет свое положение относительно точек опоры платформы.

В настоящее время в России выпускаются ДЛП типа - голографические длиномеры с измеряемой длиной до 200 мм /3, 4/ и с точностью измерения по вертикали ±0,2 мкм и разрешением 0,01 мкм.

Точность измерения отклонения от плоскостности поверхности этим устройством может достигнуть доли микрона на поверхности до одного квадратного метра.

На фиг.4 видно коридор изменения отклонения от плоскостности поверхности в пределах от -0,08 до +1,2 мкм, определяемого с разрешением 0,01 мкм.

Измерительный узел не меняет свое положение относительно точек опор платформы. Причем его установка в середине базы АВ, т.е. симметрично относительно опор, позволяет сохранять одинаковую точность в каждом акте измерения:

- небольшого числа оптико-механических узлов,

- фиксации измерительного узла в отверстии платформы относительно точек опоры,

- платформы 3 и опоры с наконечниками 4 с малой зависимостью от температуры.

2. Нет ограничений размеров измеряемой поверхности.

3. Измеряемое отклонение поверхности от плоскостности поверхности h=±100 мм, что связано с характеристиками измерительного длиномера HSM-30. Однако, вместо длиномера можно использовать, при необходимости, высокоточный датчик линейных перемещений и большей длины - до одного метра.

4. Уменьшение веса измерительного узла 1 и платформы 3, опирающихся на рабочую поверхность. Таким образом, все устройство весит не более 500 г.

5. Время проведения одного цикла измерений минимально, т.к. запоминание и обработка данных осуществляется автоматически блоком управления или на компьютере.

6. Допускает измерение не только горизонтальных поверхностей.

Литература:

1. Автоколлиматоры унифицированные АК-0,2У, АК-0,5У, АК-1У. ГОСТ 11899-77.

2. Кузнецов В.А., Ялунина В.Г. Общая метрология, Издательство Стандартов, 2001.

3. Линейка оптическая ОЛ-800, Технические условия ТУЗ-3.655-77. Издательство: 140061, г.Лыткарино, Моск. обл., ПО "Рубин", 1990.

4. Турухано Б.Г., Турухано Н. Измерительная микрометрическая головка "Тубор", Патент РФ №2032142 (приор. 27.04.95).

5. Сертификат об утверждении типа измерений PATTERN APPROVAL CERTIFICATE OF MEASURING INSTRUMENTS RU. C.27.001. A №10889.

Устройство для измерения отклонений от плоскостности поверхности, содержащее измерительный узел, включающий щуп, платформу со сквозным отверстием, в котором установлен измерительный узел, и щуп имеет возможность касания с измеряемой поверхностью и перемещения в плоскости, перпендикулярной измеряемой поверхности и вдоль направления измерения, а платформа снабжена тремя опорами для установки на измеряемую поверхность, отличающийся тем, что в качестве измерительного узла используется датчик линейных перемещений, включающий источник света, освещающий две дифракционные решетки, одна из которых измерительная, жестко связанная с щупом, а другая вспомогательная, и фотоприемники, а опоры, выполненные из материалов с низким коэффициентом температурного расширения и обеспечивающие трехточечную установку платформы на измеряемую поверхность, расположены в вершинах треугольника таким образом, что один из катетов треугольника параллелен одной из сторон платформы, при этом сквозное отверстие в платформе расположено в середине этого катета и датчик линейных перемещений зафиксирован в отверстии и электрически связан с блоком управления и обработки данных.