Способ определения теплофизических свойств многослойных строительных конструкций и изделий

Иллюстрации

Показать всеИзобретение относится к области измерительной техники. Способ включает использование второго зонда с датчиком теплового потока. Для определения теплофизических свойств наружного слоя конструкции изменяют частоту тепловых импульсов точечного источника тепла (лазера) до тех пор, пока контролируемая избыточная температура, фиксируемая термоприемником, не станет равной заранее заданному значению. Определяют при этом частоту тепловых импульсов. По математическим зависимостям определяют теплофизические свойства наружных слоев конструкции. Для определения теплофизических свойств внутреннего слоя регистрируют величину теплового потока при помощи датчика, расположенного на контактной плоскости второго зонда, а также измеряют температуру в точках, расположенных соответственно под дисковым нагревателем и на контактной поверхности датчика теплового потока. Технический результат - повышение точности определения. 3 табл., 2 ил.

Реферат

Предлагаемое изобретение относится к строительной теплотехнике, в частности к измерениям теплофизических свойств (ТФС) многослойных ограждающих конструкций (наружных перекрытий, перегородок, покрытий, полов и т.п.).

Известен способ неразрушающего контроля ТФС материалов и изделий (см. а.с. СССР 1122955, кл. G 04 N 25/18, 1984), состоящий в тепловом воздействии путем скачкообразного изменения температуры и поддержания ее на новом постоянном уровне на поверхности исследуемого изделия, состоящего из пластины, приведенной в тепловой контакт с полубесконечным в тепловом отношении телом, измерении через заданные промежутки времени теплового потока на поверхности пластины и определении искомых ТФС полубесконечного тела по соответствующим формулам с учетом измеренных параметров.

Недостатками данного способа являются, во-первых, необходимость в эталонировании, т.е. применении пластины из эталонного материала, приводимой в тепловой контакт с исследуемым образцом, что снижает метрологический уровень способа, т.к. в результаты измерений дополнительно вносится погрешность определения ТФС эталонов, которая составляет в лучшем случае не менее 5-7%, во-вторых, область применения этого способа ограничена однослойными изделиями, состоящими из контакта пластины и полубесоконечного в тепловом отношении тела.

Известен также способ определения ТФС строительных материалов и конструкций (см. а.с. СССР 1122956, кл. G 04 N 25/18, 1984), согласно которому вводят в соприкосновение поверхности эталонного тела и исследуемой конструкции, подают тепловой импульс и регистрируют изменение температуры в плоскости их соприкосновения, при этом регистрацию изменения температуры проводят в два разных промежутка времени, вычисляют коэффициент тепловой активности исследуемого изделия, а затем вычисляют искомые ТФС.

Недостатками этого способа являются также ограниченность области его применения однослойными конструкциями и, кроме того, сложность алгоритма расчета искомых ТФС, так как вначале вычисляют критическое время, коэффициенты тепловой активности по громоздким формулам и лишь затем по полученным данным рассчитывают искомые ТФС.

За прототип принят способ определения теплофизических характеристик многослойных строительных конструкций (см. патент RU 2140070 С1, кл. G 01 N 25/18), заключающийся в адиабатическом воздействии на поверхность каждого наружного слоя соответствующим дисковым нагревателем, расположенным в полости зонда, окаймленного теплоизоляционным кольцом, и регистрации зависимости температуры поверхности исследуемого материала от времени. Для определения коэффициентов температуропроводности наружных слоев конструкции регистрируют зависимость температуры от времени в четырех поверхностных точках: под обоими нагревателями и в двух точках поверхности, расположенных под соответствующими охранными кольцами и отстоящих от края нагревателя на расстояниях, равных соответствующим толщинам наружных слоев конструкции. Для определения теплофизических характеристик внутренних слоев конструкции один из нагревателей отключают и регистрируют зависимость температуры поверхности от времени в двух из указанных точках.

Недостатками прототипа является большая методическая погрешность определения искомых ТФС, обусловленная неадекватностью используемой математической модели для описания температурного поля по толщине изделия физике реальных тепловых процессов, а также сложность и громоздкость вычислений при определении контролируемых ТФС, что существенно затрудняет реализацию способа-прототипа. Еще одним существенным недостатком способа-прототипа является то, что определение ТФС наружных слоев конструкции авторы предлагают осуществлять контактным методом, что обуславливает значительную погрешность температурно-временных измерений из-за влияния контактных термосопротивлений, значение которых носит случайный характер, зависит от состояния поверхности контактирующих тел, степени их прижатия друг к другу и т.д., что не позволяет определить величину термосопротивления для внесения поправок или коррекции результатов измерений.

Техническая задача изобретения - повышение точности определения искомых теплофизических свойств многослойных конструкций и изделий.

Поставленная техническая задача достигается тем, что в способе определения теплофизических свойств многослойных строительных конструкций и изделий, состоящем в адиабатическом тепловом воздействии на поверхность наружного слоя конструкции дисковым нагревателем, расположенным в контактной плоскости измерительного зонда, окаймленного охранным теплоизоляционным кольцом, и регистрации зависимости температуры поверхности исследуемого изделия от времени, на контактной поверхности второго зонда вместо дискового нагревателя помещают датчик теплового потока, а над наружным слоем исследуемого объекта помещают точечный источник тепловой энергии (лазер) и термоприемник, сфокусированный на поверхность, подверженную тепловому воздействию, и регистрирующий температуру этой поверхности по электромагнитному излучению, при этом для определения теплофизических свойств первого наружного слоя конструкции первоначально термоприемник фокусируют в точку поверхности этого слоя, находящуюся на первом заданном расстоянии от центра пятна нагрева и начинают перемещение источника энергии и термоприемника над исследуемым слоем равномерно с заданной постоянной скоростью, осуществляют бесконтактное воздействие тепловыми импульсами от лазера и измеряют термоприемником значение температуры в заданных точках поверхности исследуемого слоя, при этом изменяют частоту тепловых импульсов точечного источника тепла (лазера) до тех пор, пока контролируемая избыточная температура, фиксируемая термоприемником, станет равной заранее заданному значению, определяют при этом частоту тепловых импульсов, затем изменяют расстояние между центром пятна нагрева и точкой фокусировки термоприемника на второе заданное значение и изменяют частоту подачи тепловых импульсов от источника до тех пор, пока контролируемая температура на втором расстоянии станет равной первоначально заданной температуре, определяют при этом установившуюся частоту тепловых импульсов, далее осуществляют вышеописанные измерительные процедуры для второго наружного слоя изделия и, используя полученные результаты измерений, по соответствующим математическом зависимостям определяют теплофизические свойства наружных слоев конструкции, для определения теплофизических свойств внутреннего слоя осуществляют тепловое воздействие дисковым нагревателем первого зонда, регистрируют величину теплового потока при помощи датчика, расположенного на контактной плоскости второго зонда, а также измеряют температуру в точках, расположенных соответственно под дисковым нагревателем и на контактной поверхности датчика теплового потока, используя измеренные значения температур в указанных точках и измеренное значение теплового потока, пронизывающего слои исследуемой конструкции, а также ранее полученные значения теплофизических свойств наружных слоев, при помощи математических зависимостей, описывающих перепад температур в каждом из трех слоев, определяют искомые теплофизические свойства внутреннего слоя исследуемой конструкции.

Сущность предлагаемого способа заключается в следующем.

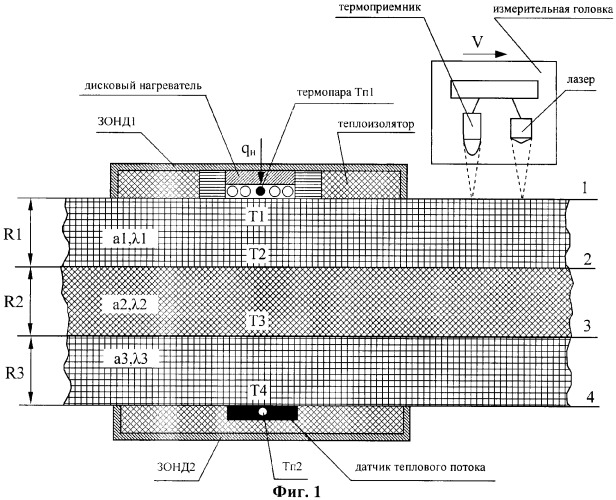

На каждую из наружных поверхностей полубесконечной в тепловом отношении многослойной конструкции (фиг.1) устанавливают по одному зонду, в плоскости контакта первого из которых расположены дисковый нагреватель ДН, а также термопара Tn1, помещенная в центр контактной плоскости дискового нагревателя. В плоскости контакта второго термозонда расположены датчик теплового потока Tq, а в центре круга датчика теплового потока вмонтирована вторая термопара Tn2. Дополнительно устанавливают над наружной поверхностью точечный источник тепловой энергии (лазер) и термоприемник, сфокусированный на поверхность, подверженную тепловому воздействию, и регистрирующий температуру этой поверхности по ее электромагнитному излучению.

Нагреватель и термопары как первого, так и второго зондов закрыты по внешней от контактной плоскости стороне теплоизоляционным материалом типа рипора или асбеста, обеспечивая направленное движение тепловых потоков на наружную поверхность конструкции и препятствуя теплообмену в других направлениях, тем самым обеспечивая реализацию адиабатического режима нагрева.

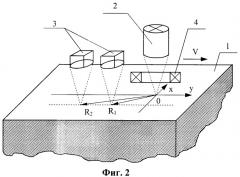

Для определения ТФС наружных слоев конструкции 1 над ними помещают точечный источник тепловой энергии 2 (лазер) и термоприемник 3 (фиг.2), сфокусированный на поверхность, подверженную тепловому воздействию, и регистрирующий температуру этой поверхности по ее электромагнитному излучению. Первоначально термоприемник фокусируют в точку поверхности первого наружного слоя исследуемого объекта, находящуюся на расстоянии R1 от центра пятна нагрева, и начинают перемещение источника энергии и термоприемника (измерительной головки, см. фиг.1) над исследуемым изделием со скоростью V.

При этом осуществляют изменение частоты подачи тепловых импульсов от источника тепла (лазера) прерыванием луча фотозатвором 4 до тех пор, пока измеряемая термоприемником 3 избыточная температура в контролируемых точках поверхности исследуемого объекта станет равной заданному значению Т1зад, т.е. T(R1)=T1зад, при этом фиксируется установившаяся частота подачи тепловых импульсов от источника Fx1. Далее термоприемник фокусируют в точку поверхности исследуемого объекта, находящуюся на расстоянии R2 от центра пятна нагрева. Аналогично вышеописанным процедурам осуществляется изменение частоты подачи тепловых импульсов от источника тепла до тех пор, пока контролируемая термоприемником избыточная температура на расстоянии R2 станет равной заданному значению Т1зад, т.е. T(R2)=T1зад, при этом фиксируется установившаяся частота подачи тепловых импульсов от источника Fx2.

Величина избыточной температуры Т1зад задается в диапазоне 30-50% от температуры термодеструкции исследуемого материала, а изменение частоты подачи тепловых импульсов от источника тепла в процессе теплофизического эксперимента осуществляют в соответствии с зависимостью:

где ΔТ(τ)=Т1зза-Т(τ) - разность между наперед заданным значением и текущим значением контролируемой температуры, ΔТi=Т1ззад-Т(τ) - разность между заданной и текущей температурой в моменты времени, которые определяются в соответствии с зависимостью:

где К1, К2, К3, К4 - коэффициенты пропорциональности, задаваемые перед началом эксперимента, τmin - минимальный интервал времени определения разности ΔTi.

Таким образом, определив частоту подачи тепловых импульсов источника тепла Fx1 и Fx2, при которых значения контролируемых избыточных температур в точках R1 и R2 соответственно равны наперед заданному значению Т1зад, искомые теплофизические характеристики первого наружного слоя изделия можно определить по зависимостям, полученным на основании следующих рассуждений.

Известно [см., например, Рыкалин Н.Н. Расчеты тепловых процессов при сварке. - М.: Машгиз, 1951. - 296 с.], что уравнение квазистационарного состояния процесса распространения теплоты точечного источника постоянной мощности q, движущегося с постоянной скоростью V над поверхностью полубесконечного в тепловом отношении тела, имеет следующий вид:

где T(R, х) - температура в рассматриваемой точке R (фиг.2); λ - коэффициент теплопроводности тела, Вт/(м·К); а - коэффициент температуропроводности тела, м2/с; - расстояние от точечного источника тепла мощностью q до точки поверхности полубесконечного в тепловом отношении тела с координатами (х, у).

В соответствии с изложенным выше алгоритмом измерений, используя соотношение (1), значения избыточных температур в точках контроля R1 и R2 можно записать в виде:

где Fx1 и Fx2 - частота тепловых импульсов от источника тепла соответственно при контроле избыточных температур в точках поверхности на расстоянии R1 и R2 от пятна источника тепла; q0 - мощность одного теплового импульса источника тепла.

Используя условие выполнения разработанного алгоритма T(R1)=T(R2), после несложных математических преобразований системы уравнений (2) и (3), получим формулу для определения коэффициента температуропроводности исследуемого материала в виде:

Для упрощения формулы (4) рекомендуется взять соотношение между расстояниями, например, R2=3R1, при этом получим следующую формулу для определения искомого коэффициента:

Коэффициент теплопроводности определяют по формуле, полученной при подстановке выражения (4) в (2) и имеющей вид:

Для определения ТФС второго наружного слоя конструкции измерительную головку (лазер и термоприемник) фокусируют на поверхность второго слоя, осуществляют вышеизложенные измерительные процедуры и, определив частоты импульсов Fx1 и Fx2, по соотношениям (5) и (6) рассчитывают искомые ТФС второго наружного слоя сторительной конструкции.

Для определения ТФС материалов внутреннего слоя конструкции включают дисковый нагреватель ДН и осуществляют подвод к поверхности конструкции удельного теплового потока через круг до тех пор, пока на противоположной поверхности конструкции появится тепловой поток. Измеряют при этом величину установившегося теплового потока qx, а также температуру в плоскостях 1 и 4 (см. фиг.1) с помощью термопар Tn1 и Tn2.

Перепад температур на первом слое конструкции в соответствии с [см., например, Дульнев Г.Н. Тепло- и массообмен в радиоэлектронной аппаратуре. М.: Высш. шк., 1984. - 247 с.] определяется как

Отсюда температура в плоскости 2 (фиг.1) определяется из соотношения

По аналогии с (7) температура в плоскости 3 (Фиг.1) определяется из соотношения

т.е.

Используя выражения (8) и (9), перепад температуры на внутреннем слое конструкции определяется выражением

Из выражения (10) искомый коэффициент теплопроводности внутреннего слоя конструкции определяется по соотношению

Для определения коэффициента температуропроводности внутреннего слоя конструкции используем аналитическое решение [см., например, Козлов В.П. Двумерные осесимметричные нестационарные задачи теплопроводности / Под ред. А.Г.Шашкова. - Мн.: Наука и техника, 1986. - 392 с.], описывающее распределение температуры по толщине R2 слоя материала и во времени τ при использовании модели полупространства и имеющей вид:

Имея информацию о λ и qx и используя известные подробные таблицы для определения функции кратного интеграла вероятности ierfc z, численным методом из выражения (12) легко определить искомый коэффициент температуропроводности а2.

Таким образом, имея информацию о мощности и частоте тепловых импульсов точечного линейного источника тепла (лазера) и измерив температуру в заданных точках поверхности исследуемого изделия, по соотношениям (5) и (6) определяем ТФС наружных слоев конструкции, а измерив тепловой поток на противоположной от дискового нагревателя стороне изделия и температуры на обеих внешних сторонах конструкции при действии дискового нагревателя, по соотношениям (11) и (12) определяют ТФС внутреннего слоя конструкции.

Для проверки работоспособности предложенного способа неразрушающего контроля ТФС были проведены эксперименты на трехслойном изделии, наружные слои которого выполнены из полиметилметакрилата толщиной 20 мм, а внутренний - из рипора толщиной 10 мм. Расстояния между источником и термоприемником задавшись R1=0,005 м, R2=0,007 м, а скорость движения измерительной головки бралась равной V=0,02 м/с.

Данные экспериментов для наружных слоев конструкции приведены в таблице 1, а для внутреннего слоя - в таблице 2.

| Таблица 1 | |||||||||

| q0 | Tзад1 | Fx1 | Fx2 | λ1,3 | a1,3 | δλ, % | δa, % | ||

| Наружный слой №1 | 0,5 | 30 | 11,4 | 41,5 | 0,186 | 1,05·10-7 | 4,6 | 7 | |

| Наружный слой №2 | 0,5 | 30 | 10,2 | 42,3 | 0,187 | 1,07·10-7 | 4,1 | 5,3 | |

| Таблица 2 | |||||||||

| Т1 | Т2 | Т3 | Т4 | qх | λ2 | a2 | δλ2, % | δa2, % | |

| Внутренний слой | 64 | 60,7 | 25,1 | 21,8 | 32 | 0,026 | 4,86·10-7 | 3,7 | 5,65 |

Экспериментальная проверка показала корректность основных теоретических выводов, положенных в основу предложенного способа неразрушающего контроля ТФС материалов, и позволяет сделать вывод о том, что разработанный способ найдет широкое применение при определении теплозащитных свойств многослойных строительных конструкций зданий и сооружений.

Основным недостатком способа-прототипа является неадекватность использования математической модели описания температурного поля по толщине изделия z физике реальных тепловых процессов, т.к. в прототипе используется одномерное решение для полуограниченного тела при действии постоянного теплового потока по всей поверхности и имеющего [см., например, Козлов В.П. Двумерные осесимметричные нестационарные задачи теплопроводности. Под ред. А.Г.Шашкова. - Мн.: Наука и техника. 1986. - 392 с.; см. формула 5-83, с.226.] следующий вид:

тогда как при подводе тепла к поверхности изделия через круг радиусом r0 что имеет место в способе-прототипе, решение, описывающее распределение температуры по толщине z во времени τ, имеет следующий вид [см., например, Козлов В.П. Двумерные осесимметричные нестационарные задачи теплопроводности. Под ред. А.Г.Шашкова. - Мн.: Наука и техника. 1986. - 392 с.; см. формула 5-81, с.226]:

Отсюда погрешность, обусловленная неадекватностью математического описания тепловых процессов в исследуемом изделии (отличием выражений (13) от (14)), порождает методическую погрешность способа-прототипа, величина которой, как показали расчеты и эксперименты на материалах с известными ТФС, составляет 40-50% при длительности эксперимента около 15 минут (см. табл.3).

Исходные данные: r0=0,02 м; λ=0,197 Вт/м·К; a=4,54·10-7 м2/c; z=0,04 м; q0=1,5 кВт/м2.

| Таблица 3 | |||||||

| Время τ, с | 150 | 200 | 250 | 300 | 350 | 400 | 450 |

| Температура T по ф. 17 (прототип), °С | 0.077 | 0.377 | 1.116 | 2.568 | 5.102 | 9.191 | 15.421 |

| Температура T по ф. (18), °С | 0.064 | 0.285 | 0.796 | 1.77 | 3.452 | 6.164 | 10.304 |

| отн. погр. % | 20 | 32 | 40 | 45 | 47 | 49 | 49 |

| Продолжение табл.3 | |||||||

| Время τ, с | 500 | 550 | 600 | 650 | 700 | 750 | |

| Температура Т по ф. 17 (прототип), °С | 24.482 | 37.168 | 54.365 | 77.046 | 106.27 | 143.169 | |

| Температура T по ф. (18), °С | 16.333 | 24.773 | 36.2 | 51.239 | 70.559 | 94.87 | |

| отн. погр. % | 49 | 50 | 50 | 50 | 50 | 50 |

Существенным недостатком способа-прототипа является также приравнивание температуры на границе первого и второго слоев изделия к температуре на поверхности изделия на расстоянии от края дискового нагревателя, равном толщине первого слоя изделия (см. выражения (4) прототипа Tb2≈Tb1). Эти точки изделия находятся в неодинаковых условиях относительно дискового нагревателя: тепловой поток от нагревателя к первой точке идет через полуограниченное в тепловом отношении сплошное однородное тело - первый слой изделия, а тепловой поток ко второй точке идет по границе этого слоя и охранного теплоизолятора. Температурное поле в первой точке описывается выражением (13), а во второй точке описывается формулой (5-64) [см., например, Козлов В.П. Двумерные осесимметричные нестационарные задачи теплопроводности. Под ред. А.Г.Шашкова. - Мн.: Наука и техника. 1986. - 392 с.].

Расчет для изделий из материалов с известными и стабильными ТФС (оргстекло, рипор) показал, что методическая погрешность, обусловленная некорректностью равенства Tb2≈Тb1, составляет не менее 15-25%, причем чем больше ТФС исследуемого материала (первый слой) отличается от ТФС охранного теплоизолятора, тем больше различие температур в указанных точках контроля, т.е. больше методическая погрешность определения искомых ТФС.

В заявленном же техническом решении при определении ТФС первого и третьего наружных слоев изделия для описания температурного поля при действии точечного импульсного источника тепла используется известное корректное решение (1) [см., например, Рыкалин Н.Н. Расчеты тепловых процессов при сварке. - М.: Машгиз, 1951. - 296 с.], а для определения ТФС внутреннего слоя изделия используется также известное в теории электротепловой аналогии выражение (7) [см., например, Дульнев Г.И. Тепло- и массообмен в радиоэлектронной аппаратуре. - М.: Высш. шк., 1984]. Поэтому в разработанном техническом решении методическая погрешность от неадекватности описания математическими соотношениями физических процессов в исследуемом изделии сведена к минимуму, что в итоге позволяет существенно повысить точность измерения искомых ТФС в многослойных изделиях без нарушения из целостности и эксплуатационных характеристик. Кроме того, преимуществом заявленного технического решения по сравнению с прототипом является то, что для определения ТФС всех слоев используются несложные математические выражения, что существенно упрощает реализацию и повышает метрологический уровень разработанного способа, тогда как в способе-прототипе ТФС всех слоев определяются путем обработки термограммы нагрева с использованием кусочно-линейной аппроксимации, сложных громоздких вычислений, определением искомых ТФС слоев через тепловую активность и т.д., что естественно снижает точность определения искомых свойств и создает дополнительные затраты при внедрении этого способа в практику теплофизических измерений.

Большим преимуществом разработанного способа по сравнению с прототипом является также и то, что при бесконтактном определении ТФС наружных слоев изделий исключается из результатов измерений погрешность от влияния контактных термосопротивлений, величина которых, как показывает практика теплофизических измерений, составляет не менее 15-25%, носит случайный характер, зависит от многих параметров контактирующих тел, поэтому практически не может быть исключана путем введения поправок или коррекцией результатов измерений. Кроме того, сканирование над большими участниками исследуемых наружных слоев измерительной головки, состоящей из лазерного источника тепла и термоприемника, позволяет получить значительно большее по сравнению со способом-прототипом количество информации об объекте исследования, что существенно повышает достоверность и точность результатов измерения искомых ТФС.

Существенным преимуществом заявленного технического решения по сравнению с прототипом является получение измерительной информации в число- и частотно-импульсной форме, что, во-первых, повышает помехозащищенность при реализации разработанного способа измерения, во-вторых, существенно уменьшает случайную составляющую общей погрешности измерений, что, в итоге, повышает точность и достоверность искомых ТФС.

Приведенные выше результаты численных и физических экспериментов показали работоспособность предложенного способа и существенные преимущества его по сравнению с известными техническими решениями, что позволяет сделать вывод о перспективности и эффективности применения разработанного способа при определении теплозащитных свойств многослойных строительных конструкций зданий и сооружений, а также в других отраслях народного хозяйства.

Способ определения теплофизических свойств многослойных строительных конструкций и изделий, состоящий в адиабатическом тепловом воздействии на поверхность наружного слоя конструкции дисковым нагревателем, расположенным в контактной плоскости измерительного зонда, окаймленного охранным теплоизоляционным кольцом, и регистрации зависимости температуры поверхности исследуемого изделия от времени, отличающийся тем, что используют второй зонд, на контактной поверхности которого помещен датчик теплового потока, а над наружным слоем исследуемого объекта помещают точечный источник тепловой энергии (лазер) и термоприемник, сфокусированный на поверхность, подверженную тепловому воздействию, и регистрирующий температуру этой поверхности по электромагнитному излучению, при этом для определения теплофизических свойств первого наружного слоя конструкции первоначально термоприемник фокусируют в точку поверхности этого слоя, находящуюся на первом заданном расстоянии от центра пятна нагрева, и начинают перемещение источника энергии и термоприемника над исследуемым слоем равномерно с заданной постоянной скоростью, осуществляют бесконтактное воздействие тепловыми импульсами от лазера и измеряют термоприемником значение температуры в заданных точках поверхности исследуемого слоя, при этом изменяют частоту тепловых импульсов точечного источника тепла (лазера) до тех пор, пока контролируемая избыточная температура, фиксируемая термоприемником, станет равной заранее заданному значению, определяют при этом частоту тепловых импульсов, затем изменяют расстояние между центром пятна нагрева и точкой фокусировки термоприемника на второе заданное значение и изменяют частоту подачи тепловых импульсов от источника до тех пор, пока контролируемая температура на втором расстоянии станет равной первоначально заданной температуре, определяют при этом установившуюся частоту тепловых импульсов, далее осуществляют вышеописанные измерительные процедуры для второго наружного слоя изделия и, используя полученные результаты измерений, по соотвествующим математическим зависимостям определяют теплофизические свойства наружных слоев конструкции, для определения теплофизических свойств внутреннего слоя осуществляют тепловое воздействие дисковым нагревателем первого зонда, регистрируют величину теплового потока при помощи датчика, расположенного на контактной плоскости второго зонда, а также измеряют температуру в точках, расположенных соответственно под дисковым нагревателем и на контактной поверхности датчика теплового потока, используя измеренные значения температур в указанных точках и измеренное значение теплового потока, пронизывающего слои исследуемой конструкции, а также ранее полученные значения теплофизических свойств наружных слоев, при помощи математических зависимостей, описывающих перепад температур в каждом из трех слоев, определяют искомые теплофизические свойства внутреннего слоя исследуемой конструкции.