Способ газотермического нанесения покрытий на внутренние поверхности отверстий

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для нанесения покрытий на внутренние поверхности деталей, имеющих отверстия, например цилиндров двигателей внутреннего сгорания. В способе нанесения покрытий в обрабатываемом отверстии детали перед соплом напыляющей горелки располагают отражающий элемент с наклонной поверхностью и осуществляют его вращение в процессе нанесения покрытия. При этом сопло напыляющей горелки и отражающий элемент перемещают относительно друг друга по заданной траектории, ось сопла смещена относительно оси вращения отражающего элемента. Дополнительно осуществляют охлаждение отражающего элемента с помощью одного или нескольких сопел, расположенных рядом с напыляющим соплом, а также принудительный отсос отработанного газа с противоположной относительно сопла стороны обрабатываемого отверстия. Кроме того, дополнительно осуществляют колебания отражающего элемента в диапазоне ультразвуковых частот. В процессе нанесения покрытия обрабатываемую деталь вращают вокруг оси симметрии обрабатываемого отверстия. Изобретение позволяет повысить равномерность наносимого покрытия и увеличить срок службы отражающего элемента. 7 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано для нанесения покрытий на внутренние поверхности деталей, имеющих отверстия, например цилиндров двигателей внутреннего сгорания.

Известен способ термического напыления покрытий на внутренние поверхности отверстий в деталях (патент США №5439714, приоритет от 13.07.1993 г.), выбранный в качестве прототипа. По этому способу перед распыляющим соплом размещают отражающий элемент, имеющий наклонную поверхность для направления струи с распыляемым материалом на внутреннюю поверхность отверстия. Отражающий элемент может вращаться, при этом сопло и отражающий элемент расположены на одной оси вращения.

Данный способ обладает следующими недостатками. Из-за того, что струя с распыляемым материалом постоянно направлена в одну и ту же область отражающего элемента, эта поверхность подвергается интенсивному нагреву и повреждению. Такое воздействие струи газа на одну и ту же область отражающего элемента приводит к изменениям в макро- и микрогеометрии отражающей поверхности, а также к налипанию напыляемого материала на отражающий элемент, следствием чего является неравномерность покрытия обрабатываемой поверхности и ухудшение его качества, а также необходимость частой замены поврежденного отражающего элемента. Кроме того, в случае, если отражающий элемент является телом вращения, любое микроотклонение струи напыляемого материала относительно оси отражающего элемента приводит к возникновению существенной разнотолщинности покрытия по диаметру напыляемой поверхности отверстия.

Задача данного изобретения состоит в повышении качества напыления, в том числе равномерности покрытия, а также в увеличении срока службы отражающего элемента.

Поставленная задача решается тем, что ось сопла напыляющей горелки и ось вращения отражающего элемента смещены относительно друг друга, при этом в процессе нанесения покрытия распыляющее сопло и отражающий элемент перемещают друг относительно друга по заданной траектории. В результате струя с распыляемым материалом последовательно проходит различные участки рабочей поверхности отражающего элемента, которые после выхода из зоны нагрева струей напыляемого материала успевают охлаждаться.

Кроме того, с помощью одного или нескольких дополнительных сопел, располагающихся рядом с основным соплом, производят дополнительное охлаждение отражающего элемента охлаждающим газом и удаление с помощью этого газа отработанных частиц напыляемого материала. При этом также происходит стабилизация потока напыляемых частиц за счет уменьшения турбулентности и сепарация (выдувание из зоны напыления) низкоэнергетических частиц напыляемого материала. Стабилизация потока также осуществляется с помощью отсоса отработанного газа с противоположной относительно сопла стороны обрабатываемого отверстия.

Дополнительно, с целью самоочистки отражающего элемента, в процессе напыления производят его колебания в диапазоне ультразвуковых частот, при этом от воздействия вибрации налипшие на отражающий элемент частицы напыляемого материала разрушаются и отпадают от него. Это приводит к повышению стойкости отражающего элемента и сохранению его отражательной способности.

В процессе нанесения покрытия возможно вращение обрабатываемой детали вокруг оси симметрии обрабатываемого отверстия, а также принудительное вращение отражающего элемента с такой скоростью, что частицам напыляемого материала сообщается дополнительный импульс, увеличивающий их линейную скорость и, тем самым, позволяющий этим частицам активнее внедряться в обрабатываемую поверхность.

Кроме того, с помощью одного или нескольких дополнительных сопел производят пассивное вращение отражающего элемента, который при этом может быть выполнен, например, в виде винта. Отражающий элемент также может вращаться и под действием давления струи охлаждающего газа или плазмы с напыляемым материалом.

Повышение качества покрытия, в том числе его плотности, кроме того, достигают путем проведения дробеструйной обработки напыляемой поверхности с помощью дополнительного сопла последовательно или одновременно с нанесением покрытия через основное сопло.

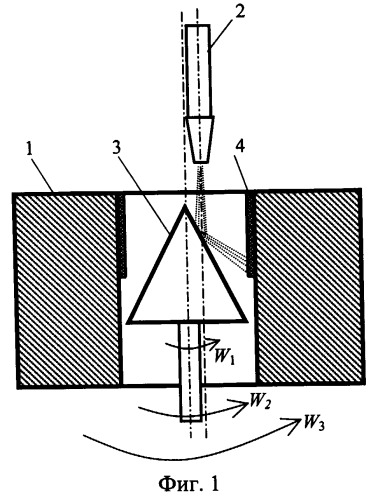

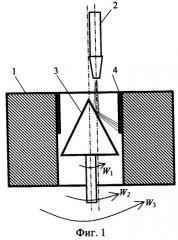

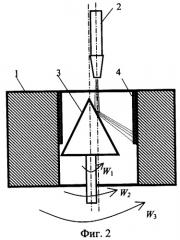

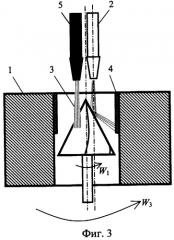

На фиг.1-3 указаны: W1 - угловая скорость вращения отражающего элемента 3 вокруг заданной оси вращения (в частном случае - оси симметрии отражающего элемента 3), W2 - угловая скорость вращения оси сопла 2 вокруг оси вращения отражающего элемента 3 (или наоборот) W3 - угловая скорость вращения обрабатываемой детали 1 вокруг оси симметрии напыляемого отверстия.

Сопло 2 имеет возможность перемещаться относительно оси отражающего элемента 3 по заданной траектории, при этом струя с напыляемым материалом отражается от поверхности отражающего элемента 3 в сторону обрабатываемого участка отверстия, образуя покрытие 4.

Также возможно возвратно-поступательное или колебательное движение сопла 2 и отражающего элемента 3 относительно друг друга. При этом в общем случае ось сопла 2, ось вращения отражающего элемента 3 и ось симметрии напыляемого отверстия не совпадают. В частных случаях возможны совпадения с осью симметрии напыляемого отверстия оси сопла 2 или оси вращения отражающего элемента 3.

Во всех случаях возможны различные комбинации вариантов W1=0, W1>0, W1<0 с W2=0, W2>0, W2<0 и с W3=0, W3>0, W3<0.

На фиг.1 приведена схема процесса нанесения покрытия. В обрабатываемом отверстии детали 1 располагают отражающий элемент 3, являющийся телом вращения с наклонной отражающей поверхностью (например, выполненный в виде конуса). Ось сопла 2 размещают со смещением относительно оси отражающего элемента 3. При этом ось отражающего элемента 3 неподвижна и совпадает с осью обрабатываемого отверстия детали 1.

На фиг.2 показан способ, при котором сопло 2 неподвижно, а вокруг него перемещается ось отражающего элемента 3, одновременно совершающая вращение вокруг своей оси. При этом ось сопла 2 неподвижна и совпадает с осью обрабатываемого отверстия детали 1.

На фиг.3 приведена схема процесса нанесения покрытия, при котором для стабилизации струи напыляемого материала и удаления отработанных газов и низкоэнергетических частиц материала рядом с основным соплом с помощью второго сопла 5 дополнительно направляют поток охлаждающего газа и удаляют ненужные частицы материала с противоположной стороны обрабатываемого отверстия. В частности, отражающий элемент 3 выполнен в виде винта и способен вращаться под действием потока охлаждающего газа из второго сопла 5.

Данный способ был применен при нанесении упрочняющего износостойкого покрытия на внутреннюю поверхность цилиндров двигателя внутреннего сгорания. Блок представлял собой отливку из алюминиево-кремниевого сплава с четырьмя отверстиями цилиндров диаметром 86 мм. На внутреннюю поверхность этих отверстий наносили покрытие толщиной 150 мкм порошковым материалом на никелевой основе.

Была реализована схема по фиг.1. Внутрь отверстий блока цилиндров помещали соосно с напыляемым отверстием отражающий элемент, выполненный в виде стального конуса с антифрикционным термостойким покрытием. В процессе обработки конус вращали. Одновременно вокруг оси конуса вращали блок цилиндров, предварительно установив его на вращающее приспособление. Сопло горелки для газопламенного напыления порошкового материала размещали со смещением относительно оси конуса.

В процессе нанесения покрытия налипания частиц на поверхность конуса обнаружено не было. Слой покрытия был сформирован ровно. Выступов, впадин и осыпания частиц на поверхности слоя не было.

Для сравнения производили напыление по способу, описанному в прототипе. Отражающий конус быстро разогревался, происходило интенсивное налипание материала на поверхность конуса в процессе напыления, что приводило к снижению качества покрытия, его адгезии и когезии, а также к необходимости частой зачистки и смены конуса. В случае, если налипание происходило во время напыления одного из отверстий блока цилиндров, приходилось прерывать процесс напыления, что приводило к снижению качества покрытия в результате переустановок. Кроме того, наблюдалась разнотолщинность покрытия по диаметру отверстия: с одной стороны покрытие было толще, чем с другой.

Также была реализована схема по фиг.2 с фиксированной осью сопла и конусом, ось которого вращалась относительно оси сопла, при этом конус также вращался вокруг своей оси, а обрабатываемая деталь оставалась неподвижной. Дополнительно для удаления низкоэнергетических частиц и стабилизации потока с распыляемым материалом со стороны отверстия, противоположного соплу, отсасывался отработанный газ.

Было обнаружено, что по сравнению со способом обработки, описанным в прототипе, существенно (в 2,5 раза) повысилась стойкость конуса, покрытие стало равномерным по толщине по всему диаметру цилиндра.

Была реализована схема по фиг.3. Охлаждающий поток газа из второго сопла заметно стабилизировал напыляющую струю, в результате чего повышалась плотность покрытия по сравнению со схемой по фиг.1 и 2, а стойкость конуса увеличилась еще на 45%.

Таким образом, проведенные испытания подтвердили существенное повышение качества покрытия, его равномерности, а также срока службы отражающего элемента.

1. Способ газотермического нанесения покрытий на внутренние поверхности отверстий, при котором в обрабатываемом отверстии детали перед соплом напыляющей горелки располагают отражающий элемент с наклонной поверхностью и осуществляют его вращение в процессе нанесения покрытия, отличающийся тем, что в процессе нанесения покрытия сопло напыляющей горелки и отражающий элемент перемещают относительно друг друга по заданной траектории, при этом ось сопла смещена относительно оси вращения отражающего элемента.

2. Способ по п.1, отличающийся тем, что дополнительно осуществляют охлаждение отражающего элемента с помощью одного или нескольких дополнительных сопел, расположенных рядом с напыляющим соплом, путем направления на отражающий элемент потока охлаждающего газа, а также принудительный отсос отработанного газа с противоположной относительно сопла стороны обрабатываемого отверстия.

3. Способ по п.1, отличающийся тем, что дополнительно осуществляют колебания отражающего элемента в диапазоне ультразвуковых частот.

4. Способ по п.1, отличающийся тем, что в процессе нанесения покрытия обрабатываемую деталь вращают вокруг оси симметрии обрабатываемого отверстия.

5. Способ по п.1, отличающийся тем, что в процессе вращения отражающего элемента частицам напыляемого материала сообщают дополнительный импульс, увеличивающий их линейную скорость.

6. Способ по п.1, отличающийся тем, что вращение отражающего элемента осуществляют под действием давления струи газа или плазмы с напыляемым материалом.

7. Способ по п.2, отличающийся тем, что вращение отражающего элемента осуществляют под действием давления струй газа, направляемых из одного или нескольких дополнительных сопел.

8. Способ по п.1, отличающийся тем, что одновременно с нанесением покрытия проводят дробеструйную обработку напыляемой поверхности с помощью дополнительного сопла.