Способ литья под давлением полутвердых сплавов

Иллюстрации

Показать всеИзобретение относится к литью под давлением сплавов с высоким содержанием твердой фазы. Сплав нагревают до создания суспензии с содержанием твердой фазы от 60 до 85%. Суспензию инжектируют в пресс-форму в условиях турбулентного течения со скоростью, достаточной для полного заполнения пресс-формы, и уплотняют ее. Обеспечивается получение изделий, имеющих низкую пористость. 2 н. и 12 з.п. ф-лы, 11 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в общем случае к способу литья под давлением металлических сплавов и, более конкретно, к способу литья под давлением полутвердых сплавов с высоким содержанием твердого материала.

Уровень техники

Переработке полутвердых металлов положил начало процесс литья, разработанный в начале 1970-ых годов в Массачусетском Технологическом институте. С тех пор область переработки полутвердых материалов расширилась, включив в себя ковку и литье полутвердых материалов. Переработка полутвердых материалов обладает рядом преимуществ перед традиционными способами переработки металлов. Одним из преимуществ является экономия энергии благодаря отсутствию необходимости нагревать металлы до их точек плавления и поддерживать металлы в процессе переработки в расплавленном состоянии. Другим преимуществом является уменьшение объема коррозии жидкого металла, обусловленной переработкой полностью расплавленного металла.

Литье под давлением полутвердых материалов (ЛДПМ) является способом переработки металлов, в котором используется одна машина для инжектирования сплавов в полутвердом состоянии в пресс-форму, в результате чего получают изделия в почти чистом (конечном) виде. В дополнение к упомянутым выше преимуществам переработки полутвердых материалов преимуществами ЛДПМ являются также повышенные возможности для дизайна конечного изделия, низкая пористость только что отлитого изделия (т.е. отсутствие необходимости последующей термообработки), однородная микроструктура изделия, а также механические свойства и чистота поверхности изделия, более высокие по сравнению с механическими свойствами и чистотой поверхности, достигаемыми при традиционной отливке. Кроме того, благодаря тому, что весь процесс осуществляется в одной машине, можно почти полностью исключить окисление сплава. Создание окружающей среды из инертного газа (например, аргона) предотвращает образование в процессе переработки нежелательных оксидов и, в свою очередь, облегчает рециркуляцию фрагментов лома.

Главные преимущества ЛДПМ обусловлены в первую очередь присутствием в суспензии материала сплава, подвергаемого литью под давлением, твердых частиц. Обычно полагают, что твердые частицы способствуют ламинарности фронта потока при литье под давлением, что сводит к минимуму пористость отлитого изделия. Материал частично плавится при нагреве до температур между ликвидусом и солидусом обрабатываемого сплава (ликвидус - это температура, выше которой сплав полностью жидкий, а солидус - это температура, ниже которой сплав является полностью твердым). ЛДПМ устраняет образование дендритных признаков в микроструктуре расплавленного сплава, которые, как принято полагать, вредны для механических свойств расплавленного изделия.

Согласно известным способам ЛДПМ содержание твердой фазы ограничивается пределами от 0,05 до 0,60. Верхний предел, равный 60%, был установлен на основании предположения того, что любое более высокое содержание твердой фазы приведет к снижению выхода переработки и более низкому качеству продукта. Обычно также предполагается, что необходимость предотвращения преждевременного затвердевания при впрессовывании устанавливает верхний предел содержания твердой фазы, равный 60%.

Хотя содержание твердой фазы от 5 до 60%, как правило, рассматривают как рабочий диапазон для ЛДПМ, в то же время широко известно, что практические нормы для литья под давлением тонкостенных изделий (т.е. изделий фасонной формы) рекомендуют диапазон от 5 до 10% твердой фазы, а для изделий с толстыми стенками от 25 до 30%. Кроме того, обычно также полагают, что для повышения механической прочности отлитого изделия до приемлемого уровня при содержании твердой фазы выше 30% после отливки требуется растворная термообработка. Таким образом, хотя обычно принимается, что предел содержания твердой фазы в традиционных процессах ЛДПМ равен 60% или ниже, на практике же содержание твердой фазы обычно выдерживают до 30% или ниже.

Раскрытие изобретения

В связи с указанными выше ограничениями традиционных процессов ЛДПМ, настоящее изобретение предлагает способ литья под давлением сплавов со сверхвысоким содержанием твердой фазы, превышающим 60%. В частности, настоящее изобретение относится к способу литья под давлением магниевых сплавов с содержанием твердой фазы в пределах от 60 до 85%, в результате чего получаются высококачественные изделия с однородной микроструктурой и низкой пористостью. Возможность отливать под давлением высококачественные изделия с использованием сверхвысоких уровней содержания твердой фазы позволяет расходовать в процессе меньше энергии, чем в традиционных процессах ЛДПМ и при этом производить изделия в почти чистом виде с пониженной степенью коробления, вызываемого затвердеванием жидкостей.

Согласно одному из вариантов настоящего изобретения способ литья под давлением включает стадии: нагрева сплава с образованием полутвердой суспензии с содержанием твердой фазы от примерно 60% до 75%; и инжектирования суспензии в пресс-форму со скоростью, достаточной для полного заполнения пресс-формы. В качестве сплава используется магниевый сплав, и в результате процесса получают литые изделия с низкой внутренней пористостью. Согласно одному из предпочтительных вариантов пресс-форму заполняют суспензией при времени заполнения пресс-формы от 25 до 100 мс.

Согласно другому варианту настоящего изобретения способ литья под давлением включает стадии: нагрева сплава с образованием полутвердой суспензии с содержанием твердой фазы от примерно 75% до 85%; и инжектирования суспензии в пресс-форму со скоростью, достаточной для полного заполнения пресс-формы. В качестве сплава используется магниевый сплав, и в результате процесса получают литые изделия с низкой внутренней пористостью. Согласно одному из предпочтительных вариантов пресс-форму заполняют суспензией при времени заполнения пресс-формы от 25 до 100 мс.

Согласно еще одному варианту настоящего изобретения способ литья под давлением включает стадии: нагрева сплава с образованием полутвердой суспензии с содержанием твердой фазы от примерно 60% до 85%; и инжектирования суспензии в пресс-форму. Предпочтительно вводить суспензию в условиях не турбулентного потока, хотя условия турбулентного потока также приемлемы. В качестве сплава используется магниевый сплав, и в результате процесса получают литые изделия с низкой внутренней пористостью. Согласно одному из предпочтительных вариантов пресс-форму заполняют суспензией при времени заполнения пресс-формы от 25 до 100 мс.

Согласно еще одному варианту настоящего изобретения с помощью литья под давлением производится продукт, который получают путем нагревания сплава с образованием полутвердой суспензии с содержанием твердой фазы от примерно 60 до 75% и впрессовывания суспензии в пресс-форму со скоростью, достаточной для полного заполнения пресс-формы. Согласно одному из предпочтительных вариантов пресс-форму заполняют суспензией при времени заполнения пресс-формы от 25 до 100 мс.

Согласно еще одному варианту настоящего изобретения с помощью литья под давлением производится продукт, который получают путем нагревания сплава с образованием полутвердой суспензии с содержанием твердой фазы от примерно 75 до 85% и инжектирования пульпы в пресс-форму со скоростью, достаточной для полного заполнения пресс-формы. Согласно одному из предпочтительных вариантов пресс-форму заполняют суспензией при времени заполнения пресс-формы от 25 до 100 мс.

Согласно еще одному варианту настоящего изобретения с помощью литья под давлением производится продукт, который получают путем нагревания сплава с образованием полутвердой суспензии с содержанием твердой фазы от примерно 60 до 85% и инжектирования пульпы в пресс-форму в условиях турбулентного потока. Согласно одному из предпочтительных вариантов пресс-форму заполняют суспензией при времени заполнения пресс-формы от 25 до 100 мс.

Согласно еще одному варианту настоящего изобретения с помощью литья под давлением производится продукт, который получают путем нагревания сплава с образованием полутвердой суспензии с содержанием твердой фазы от примерно 60 до 85% и инжектирования суспензии в пресс-форму в условиях ламинарного потока. Согласно одному из предпочтительных вариантов пресс-форму заполняют суспензией при времени заполнения пресс-формы от 25 до 100 мс.

Согласно еще одному варианту настоящего изобретения способ литья под давлением включает стадии: приготовления стружек магний-алюминий-цинкового сплава; нагрева стружек до температуры между температурой солидуса и температурой ликвидуса сплава с образованием полутвердой суспензии с содержанием твердой фазы от примерно 60 до 85%; и инжектирования суспензии в пресс-форму при скорости впуска, достаточной для полного заполнения пресс-формы в течение времени порядка 25 мс.

Эти и другие признаки и преимущества станут очевиднее из следующего описания предпочтительных вариантов настоящего изобретения.

Краткое описание чертежей

Настоящее изобретение станет более легко понятным из детального описания предпочтительных вариантов, обсуждаемых в сочетании со следующими фигурами.

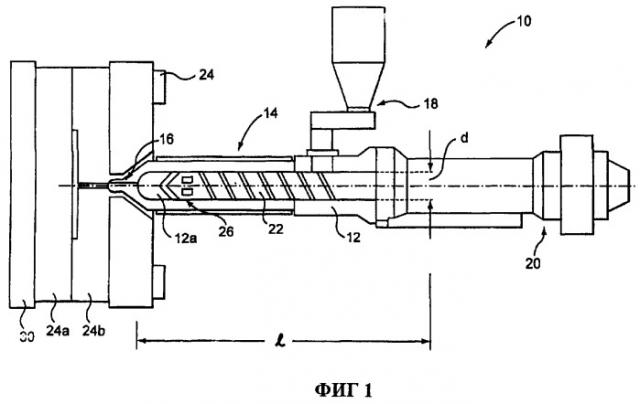

Фиг.1 схематически демонстрирует аппарат для литья под давлением, используемый в одном из вариантов настоящего изобретения.

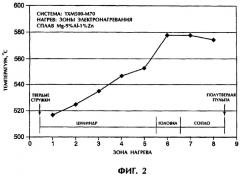

Фиг.2 представляет график, показывающий распределение температуры вдоль цилиндрической части аппарата для литья под давлением фиг.1 в процессе переработки.

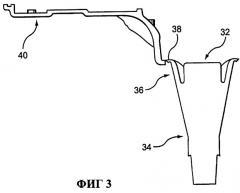

Фиг.3 представляет поперечный разрез, демонстрирующий детали отлитого под давлением изделия.

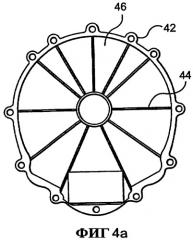

Фиг.4а представляет вид сверху корпуса муфты, отлитого в соответствии с одним из вариантов настоящего изобретения, а фиг.4b представляет перспективный вид отлитого корпуса муфты.

Фиг.5 представляет рентгенограмму изделия, отлитого в соответствии с одним из вариантов настоящего изобретения.

Фиг.6а и 6b представляют оптические микрографии, показывающие микроструктуру изделия, отлитого в соответствии с одним из вариантов настоящего изобретения.

Фиг.7 представляет график распределения первоначально твердых частиц в виде функции расстояния от поверхности изделия, отлитого в соответствии с одним из вариантов настоящего изобретения.

Фиг.8 представляет график распределения по размеру первоначально твердых частиц в виде функции диаметра частиц.

Фиг.9 представляет график температурной зависимости фракции твердой фазы в магниевом сплаве.

Осуществление изобретения

Фиг.1 схематически демонстрирует аппарат для литья под давлением 10, используемый для осуществления ЛДПМ согласно настоящему изобретению. Аппарат 10 имеет цилиндрическую часть 12 с диаметром d 70 мм и длиной 1 приблизительно 2 м. Температурный профиль цилиндрической части 12 обеспечивается электронагревателями 14, сгруппированными в независимо регулируемые зоны вдоль цилиндрической части 12, включая сюда днище цилиндрической части 12а и сопловую часть 16. Согласно одному из предпочтительных вариантов аппаратом 10 является система HuskyTM TXM500-M70.

Твердые стружки материала сплава подают в аппарат для литья под давлением 10 через питатель 18. Стружки сплава могут быть изготовлены любым известным способом, в том числе механическим строганием. Размер стружек равен приблизительно 1-3 мм и обычно не превышает 10 мм. Вращающий привод 20 вращает выдвижной шнек 22 для транспортирования материала сплава вдоль цилиндрической части 12.

В одном из предпочтительных вариантов литью под давлением подвергают магниевый сплав. Этим сплавом является сплав AZ91D с номинальным составом: 8,5% Al, 0,75% Zn, 0,3% Mn, 0,1% Si, 0,01% Cu, 0,001% Ni, 0,001 Fe, остальное Mg (обозначаемый здесь также Mg-9%Al-1%Zn). Следует, однако, иметь в виду, что настоящее изобретение не ограничивается ЛДПМ магниевых сплавов, но применимо также и для ЛДПМ других сплавов, включая Al сплавы.

Нагреватели 14 нагревают материал сплава, превращая его в полутвердую суспензию, которую инжектируют через сопловую часть 16 в пресс-форму 24. Нагреватели 14 регулируются микропроцессорами (не показаны), запрограммированными на установление распределения температур внутри цилиндрической части 12, где производится нерасплавленная (твердая) фракция, превышающая 60%. Согласно одному из предпочтительных вариантов распределение температур обеспечивает производство 75-85% нерасплавленной фракции. На фиг.2 показан пример распределения температур в цилиндрической части 12, обеспечивающий производство 75-85% нерасплавленной фракции для сплава AZ91D.

Перемещение шнека 22 обеспечивает транспортирование и перемешивание суспензии. Обратный клапан 2 препятствует выдавливанию вводимой суспензии назад в цилиндрическую часть 12.

Внутренние части аппарата 10 находятся в атмосфере инертного газа, что предотвращает окисление материала сплава. Примером подходящего инертного газа является аргон. Инертный газ вводится в аппарат 10 через питатель 18 и вытесняет находящийся внутри воздух. Это создает внутри аппарата 10 избыточное давление инертного газа, что предотвращает обратный ток воздуха. Кроме того, образующаяся в сопловой части 16 после отливки каждой заливки сплава пробка из твердого сплава препятствует поступлению воздуха в аппарат 10 через сопловую часть 16 после инжектирования сплава. При инжектировании следующей заливки сплава пробка выталкивается и захватывается в литниковой чаше пресс-формы 24, которая рассмотрена ниже, после чего возвращается в процесс.

В процессе работы шнековая часть 22 вращается от вращающего привода 20, транспортируя стружки сплава от питателя 18 в нагреваемую цилиндрическую часть 12. Распределение температур в цилиндрической части 12 поддерживается таким образом, чтобы приготовить заливку полутвердой суспензии с содержанием твердой фазы более 60%. Вращение шнека 22 при транспортировании механически перемешивает заливку суспензии, что создает сдвигающее усилие, которое обсуждается ниже. Заливку суспензии затем перемещают через днище цилиндрической части 12а к сопловой части 16, откуда заливка суспензии инжектируется в пресс-форму 24 при перемещении шнека 22 с помощью привода 20.

После инжектирования заливки суспензии вращающий привод 20 вращает шнек 22 и начинается транспортирование стружек сплава для следующей заливки. Как упоминалось выше, образующаяся в сопловой части 16 после отливки каждой заливки сплава пробка из твердого сплава препятствует поступлению воздуха в аппарат 10, в то время как пресс-форму 24 открывают для удаления отлитого изделия.

Вращающий привод 20 регулируется микропроцессором (не показан), запрограммированным на воспроизводимую транспортировку каждой заливки через цилиндрическую часть 12 со скоростью, установленной таким образом, чтобы время пребывания каждой заливки в разных температурных зонах цилиндрической части 12 строго контролировалось, обеспечивая регулирование содержания твердой фазы в каждой заливке.

Пресс-форма 24 представляет собой пресс-форму сжимающего типа, хотя могут быть использованы и другие типы пресс-форм. Как показано на фиг.1, сжимающая часть 30 прижимает одну к другой две секции 24а и 24b пресс-формы 24. Прикладываемая прижимная сила зависит от размеров отливаемого изделия и колеблется от 100 метрических тонн до более 1600 метрических тонн. Для обычно изготовляемого с помощью литья под давлением стандартного корпуса муфты применяется сжимающая сила, равная 500 метрических тонн.

Фиг.4а представляет вид сверху корпуса муфты 42, отлитого в соответствии с настоящим изобретением, а фиг.4b представляет перспективный вид отлитого изделия. Корпус муфты 42 является удобной конструкцией для изучения и оценки процессов ЛДПМ, поскольку у него имеются как толстостенные реберные участки 44, так и тонкостенный пластинчатого типа участок 46.

Фиг.3 представляет поперечный разрез, демонстрирующий детали изделия, отлитого с помощью пресс-формы 24. Отлитое изделие отражает разные детали пресс-формы 24. Литниковая часть 34 расположена против сопловой части 16 аппарата 10 и включает названную выше литниковую чашу 32 и желобную часть 36. Желобная часть 36 простирается до затворной части, которая соприкасается с частью детали 40, соответствующей представляющему интерес отлитому изделию. В процессе отливки пробка от предшествующей заливки выталкивается и захватывается в литниковой чаше 32. Суспензия сплава после этого инжектируется в литниковую часть 34 и протекает через желобную часть 36, расположенную за затворной частью 38. Оставаясь вне затворной части 38, суспензия сплава втекает в участок детали 40 для отливаемого изделия.

Пресс-форму 24 предварительно нагревают и суспензию сплава вводят в пресс-форму 24 при скорости шнека в пределах приблизительно от 0,5 до 5,0 м/с. Обычно давление инжектирования имеет порядок 1750 кг/см2. Согласно одному из вариантов настоящего изобретения литье осуществляется при скорости шнека в пределах приблизительно от 0,7 до 2,8 м/с. Согласно другому варианту настоящего изобретения литье осуществляется при скорости шнека в пределах приблизительно от 1,0 до 1,5 м/с. Согласно еще одному варианту настоящего изобретения литье осуществляется при скорости шнека в пределах приблизительно от 1,5 до 2,0 м/с. Согласно еще одному варианту настоящего изобретения литье осуществляется при скорости шнека в пределах приблизительно от 2,0 до 2,5 м/с. Согласно еще одному варианту настоящего изобретения литье осуществляется при скорости шнека в пределах приблизительно от 2,5 до 3,0 м/с.

Типичная продолжительность цикла на одну заливку составляет 25 с, но она может быть увеличена и до 100 с. Впускную скорость (скорость заполнения пресс-формы), колеблющаяся в пределах от приблизительно 10 до 60 м/с, рассчитывают для упомянутого выше диапазона скоростей шнека. Согласно одному из вариантов ЛДПМ осуществляется при впускной скорости приблизительно 10 м/с. Согласно другому варианту ЛДПМ осуществляется при впускной скорости приблизительно 20 м/с. Согласно еще одному варианту ЛДПМ осуществляется при впускной скорости приблизительно 30 м/с. Согласно еще одному варианту ЛДПМ осуществляется при впускной скорости приблизительно 40 м/с. Согласно одному из предпочтительных вариантов ЛДПМ осуществляется при впускной скорости приблизительно 50 м/с. Согласно другому варианту ЛДПМ осуществляется при впускной скорости приблизительно 60 м/с.

Время заполнения пресс-формы или время на одну заливку суспензии сплава для заполнения пресс-формы составляет менее 100 мс (0,1 с). Согласно одному из вариантов настоящего изобретения время заполнения пресс-формы равно приблизительно 50 мс. Согласно другому варианту настоящего изобретения время заполнения пресс-формы равно приблизительно 25 мс. Предпочтительное время заполнения пресс-формы составляет приблизительно от 25 до 30 мс.

После заполнения пресс-формы 24 суспензией последняя подвергается заключительному уплотнению, при котором на суспензию оказывается давление в течение короткого периода времени, обычно менее 10 мс, после чего отлитое изделие извлекают из пресс-формы 24. Предполагается, что заключительное уплотнение уменьшает внутреннюю пористость отлитого изделия. Малое время заполнения пресс-формы предотвращает затвердевание суспензии, которое бы воспрепятствовало успешному заключительному уплотнению.

Были исследованы изделия, отлитые под давлением при разных условиях в рамках настоящего изобретения, с помощью оптического микроскопа, оборудованного количественным анализатором изображений. В число изученных деталей вошли также литники и желоба. Образцы были отполированы 3-μм алмазной пастой и затем подвергнуты отделочной полировке с использованием коллоидной окиси алюминия. С целью проявления контраста между микроструктурными объектами образцов, отполированные поверхности были протравлены 1%-ным раствором азотной кислоты в этиловом спирте. Внутреннюю пористость определяли методом Архимеда, который описан в ASTM D792-9. Для отобранных образцов был определен фазовый состав с помощью дифракции рентгеновских лучей с использованием Cuka-облучения.

В таблице 1 перечислены рассчитанные характеристики заполнения пресс-формы при разных скоростях инжектирования в шнековой части 22. Перечисленные характеристики определяли с помощью следующей зависимости:

Vg=Vs(Ss/Sg) (yp.1),

где Vg означает впускную скорость, Vs - скорость шнека, Ss - площадь поперечного сечения шнека и Sg - площадь поперечного сечения затвора. При расчетах принималась площадь затвора, равная 221,5 мм2,и 100%-ная эффективность обратного клапана 26.

| Таблица 1.Рассчитанные характеристики заполнения пресс-формы | ||

| Скорость шнека (м/с) | Впускная скорость (м/с) | Время заполнения полости пресс-формы (с) |

| 2.8 | 48,65 | 0,025 |

| 1,4 | 24,32 | 0,050 |

| 0,7 | 12,16 | 0,100 |

Твердо установлено, что полутвердые суспензии ведут себя подобно как твердому, так и жидкому веществу. Эти суспензии, подобно твердым веществам, обладают структурной целостностью и, подобно жидким веществам, обладают относительно хорошей текучестью. Обычно имеется потребность в таких суспензиях, которые заполняют полость пресс-формы в виде ламинарного потока, предотвращая тем самым пористость, возникающую от газов, захватываемых суспензией при турбулентном течении, что наблюдается у изделий, отливаемых из полностью жидкого материала. (Под ламинарным течением обычно подразумевается плавное течение вязкой несжимаемой жидкой среды, в которой жидкие частицы перемещаются вдоль отдельных четко определенных линий, а под турбулентным течением обычно подразумевается течение жидкой среды, в которой частицы этой среды характеризуются беспорядочным движением).

В противоречии с традиционным здравым смыслом обсуждаемые ниже примеры указывают на то, что инжектирование в условиях ламинарного течения не является строго обязательным для получения высококачественных литых изделий с малой внутренней пористостью. В то же время критическим фактором, влияющим на успех процесса ЛДПМ со сверхвысоким содержанием твердой фазы, является впускная скорость при инжектировании, которая влияет на время заполнения пресс-формы. Иными словами, существенно, чтобы полость пресс-формы была заполнена суспензией, пока суспензия находится в полутвердом состоянии, что позволяет избежать неполной отливки изделий, обусловленной преждевременным затвердеванием. Приемлемо малого времени заполнения пресс-формы можно достичь путем модифицирования геометрии затвора с целью увеличения площади его поперечного сечения.

С целью оценки осуществимости ЛДПМ суспензий со сверхвысоким содержанием твердой фазы (более 60% и предпочтительно в пределах от 75 до 85%), был отлит под давлением изображенный на фиг.4а и 4b корпус муфты из сплава AZ91D. ЛДПМ осуществляли, используя параметры таблицы 1.

ПРИМЕР 1. Приблизительно 580 г сплава AZ91D потребовалось для заполнения полости пресс-формы для отливки корпуса муфты. Само изделие содержит примерно 487 г материала, а вертикальный литник и желоб содержат примерно 93 г. При вводе со скоростью шнека 2,8 м/с (впускная скорость 48,65 м/с и время заполнения пресс-формы 25 мс) получают уплотненные детали, имеющие высококачественные поверхности и точные размеры. При частичном заполнении полости пресс-формы (частичное инжектирование) было установлено, что при данной скорости шнека фронт потока суспензии сплава был турбулентным. Неожиданным образом, несмотря на турбулентность, внутренняя пористость полностью отлитых деталей (полное инжектирование) имела приемлемо низкое значение, равное 2,3%, которое более подробно обсуждается ниже. Результаты этого примера показывают, что при том условии, что время заполнения пресс-формы достаточно мало для осуществления полного инжектирования при сохранении суспензии в полутвердой форме, ЛДПМ суспензий со сверхвысоким содержанием твердой фазы может быть использован для производства высококачественных литых изделий даже в условиях турбулентного потока.

ПРИМЕР 2. В тех же самых условиях, что и в примере 1, но при 50%-ном уменьшении скорости шнека (1,4 м/с), соответствующем впускной скорости 24,32 м/с и времени заполнения пресс-формы 50 мс, преждевременное затвердевание не позволило суспензии сплава полностью заполнить полость пресс-формы. Вес литого изделия составил 90% от веса полностью отлитого изделия примера 1. Было установлено, что большая часть незаполненных площадей расположена на кромках изделия. Частичное заполнение полости пресс-формы обнаружило, что фронт потока был лучше фронта потока в примере 1, но все же он был неоднороден и не полностью ламинарным. Это особенно явно проявлялось на тонкостенных участках, где локальные фронты потока, перемещаясь от более толстых участков, мгновенно затвердевали после контакта с поверхностью пресс-формы. Неожиданным образом, несмотря на уменьшение турбулентности, внутренняя пористость полностью отлитых деталей оказалась выше, чем та, которая была измерена в примере 1, и имела неприемлемо высокое значение, равное 5,3%. Результаты этого примера показывают, что для ЛДПМ суспензий со сверхвысоким содержанием твердой фазы уменьшение впускной скорости снижает степень турбулентности в потоке суспензии при инжектировании, но не является достаточным для производства полностью отлитого изделия с точными размерами. Кроме того, уменьшение впускной скорости приводит к увеличению пористости.

ПРИМЕР 3. Дальнейшее уменьшение скорости шнека до 0,7 м/с (впускная скорость 12,16 м/с и время заполнения пресс-формы 100 мс) привело к еще меньшему заполнению полости пресс-формы по сравнению с примером 2. Отлитое изделие весило 334,3 г, что соответствует 72% от полностью спрессованного изделия примера 1. Частичное заполнение полости пресс-формы обнаружило, что фронт потока на всех участках, включая тонкостенные участки, был относительно однородным и ламинарным. Результаты этого примера показывают, что для ЛДПМ суспензий со сверхвысоким содержанием твердой фазы уменьшение впускной скорости с целью достижения условий ламинарного потока оказывается недостаточным для изготовления полностью отлитого изделия с точными размерами. Однако внутренняя пористость частично отлитых изделий имела крайне низкое значение, равное 1,7%, что согласуется с инжектированием в условиях ламинарного потока.

Значения веса отлитых деталей примеров 1-3 собраны в таблице 2. Приводится вес изделия как такового, а также вес изделия с вертикальным литником и желобом.

| Таблица 2.Веса литья при разных скоростях шнека | |||

| Скорость шнека (м/с) | Общий вес (г) | Вес изделия (г) | |

| Полное инжектирование | 2,8 | 582 | 462,5 |

| Полное инжектирование | 1,4 | 428 | 414,3 |

| Полное инжектирование | 0,7 | 381 | 334,3 |

| Частичное инжектирование | 2,8 | 308 | 177,8 |

| Частичное инжектирование | 1,4 | 263 | 172,9 |

| Частичное инжектирование | 0,7 | 268 | 183,6 |

Значения пористости образцов примеров 1-3 собраны в таблице 3. Внутреннюю пористость определяли методом Архимеда, который выявил значительную разницу в пористости между образцами. Приведены пористость изделия как такового, а также пористость изделия с вертикальным литником и желобом.

| Таблица 3.Пористость при разных скоростях шнека | |||

| Скорость шнека (м/с) | Пористость изделия (%) | Пористость вертикального литника и желоба(%) | |

| Полное инжектирование | 2,8 | 2,3 | 4,6 |

| Полное инжектирование | 1,4 | 5,3 | 6,1 |

| Полное инжектирование | 0,7 | 1,7 | 0,2 |

| Частичное инжектирование | 2,8 | 7,4 | 2,6 |

| Частичное инжектирование | 1,4 | 17,4 | 7,7 |

| Частичное инжектирование | 0,7 | 3,1 | 4,0 |

Пористость изделия, равную 2,3%, наблюдали у изделий, отлитых в условиях полного инжектирования при скорости шнека 2,8 м/с (впускная скорость 48,65 м/с). Это значение является достаточно низким для того, чтобы оставаться в допустимых пределах промышленных норм, и представляет собой неожиданный результат, поскольку определенный при этом фронт потока суспензии сплава оказался, как об этом уже говорилось выше, турбулентным. Турбулентность обычно сопровождается повышением пористости, которая, как это было установлено, была незначительной для изделий, отлитых при указанной впускной скорости. Таким образом, пористость, возникающая на промежуточных стадиях процесса заполнения пресс-формы, устранялась при заключительном уплотнении.

Неожиданным образом, уменьшение скорости шнека до 1,4 м/с (впускная скорость 24,32 м/с и время заполнения пресс-формы 50 мс) привело к увеличению пористости изделия свыше 5%, что обычно выходит за допустимые пределы. Этот обнаруженный факт указывает на то, что пористость, возникающая на промежуточных стадиях процесса заполнения пресс-формы, не может быть понижена, так как суспензия отверждается до того, как произойдет заключительное уплотнение. Дальнейшее же уменьшение скорости шнека до 0,7 м/с (впускная скорость 12,16 м/с и время заполнения пресс-формы 100 мс) приводит к очень низкой пористости изделия, равной 1,7%, что, как это упоминалось выше, находится в согласии с ламинарным фронтом потока.

Для пористости в вертикальном литнике и желобе была выявлена та же общая тенденция, что и для пористости изделия в условиях полного инжектирования.

Было установлено, что пористость изделий, отлитых в условиях частичного инжектирования, значительно выше пористости изделий, отлитых в условиях полного инжектирования, и при скорости шнека 1,4 м/с. достигает даже двузначных чисел. Было обнаружено исключение для скорости шнека 0,7 м/с, которая, аналогично условиям полного инжектирования, приводила к низкой пористости как в изделии, так и в вертикальном литнике и желобе.

Полученные выше результаты указывают на то, что для получения продукта с низкой пористостью и равномерной микроструктурой не обязательно поддерживать при инжектировании ламинарный фронт потока. При малом времени заполнения пресс-формы, обычно ниже 0,05 с и предпочтительно приблизительно от 25 до 30 мс, турбулентность является приемлемой.

Структурная целостность литых изделий была подтверждена металлографически на срезах в некоторых участках образцов примеров 1-3. Изделия, наполненные (отлитые) при скорости шнека 2,8 м/с, оказались уплотненными без явной локальной пористости на макроскопическом уровне. То же самое было обнаружено и для изделий, наполненных при скорости шнека 0,7 м/с (пористость изделий, наполненных при скорости шнека 1,4 м/с на микроскопическом уровне обсуждается ниже). Результат находится в согласии с результатами, полученными с использованием метода Архимеда (таблица 3).

Фазовый состав определяли, анализируя образцы примеров 1-3 методом дифракции рентгеновских лучей (ДРЛ). На фиг.5 приведена рентгенограмма, полученная для внешней поверхности участка толщиной приблизительно 250 μм изделия, отлитого при скорости шнека 2,8 м/с. В дополнение к имеющимся на рентгенограмме сильным пикам, соответствующим Mg, что является характерным для твердого раствора Al и Zn в Mg, на рентгенограмме присутствует несколько более слабых пиков, соответствующих γ-фазе (Mg17Al12). Было надежно установлено, что несколько атомов Al в γ-фазе заменены на Zn и при температуре ниже 437°С могут образоваться интерметаллические соединения Mg17(Al, Zn)12 и возможно Mg17Al11,5Zn0,5. Анализ углового положения пиков ДРЛ не выявил значительного сдвига, обусловленного изменением параметра решетки вследствие содержания Al и Zn в интерметаллических соединениях.

Из-за перекрывания основных пиков ДРЛ для Mg2Si (стандарт JCPDS 35-773) с пиками для Mg и Mg17Al12 их присутствие не может быть однозначно подтверждено. В частности, наиболее сильный пик Mg2Si, расположенный при 22=40.121Е, совпадает с пиком для Mg17Al12. Два других пика при 47.121Е и 58.028Е перекрываются с пиками для (102)Mg и (110)Mg соответственно. Таким образом, в пределах исследуемого диапазона на фиг.5 указан только пик при 22=72.117Е.

Сравнение интенсивностей пиков твердого раствора на основе Mg отлитого изделия со стандартом JCPDS 35-773 указывает на неупорядоченное распределение ориентации зерен. Аналогичным образом, интенсивности пиков Mg17Al12 и стандарта JCPDS 35-773 не указывают на какую-либо предпочтительную ориентацию интерметаллической фазы. При этом анализ с помощью ДРЛ указывает на то, что сплав отлитого изделия является изотропным, в котором одни и те же свойства распространяются по всем направлениям. Эта характеристика отлична от характеристик, о которых сообщалось в случае традиционных литых сплавов, где, как известно, скелет твердой дендритной фазы обладает кристаллографической текстурой (предпочтительной ориентацией), являющейся причиной неоднородных механических свойств.

Оптические микрографии распределения фаз микроструктурных составляющих изделия, отлитого при скорости шнека 2,8 м/с, показаны на фиг.6а и 6b. Почти сферические частицы с ярким контрастом представляют твердый раствор α-Mg. Фаза с темным контрастом на фиг.6а является интерметаллическим γ-Mg17Al12. Четкие границы между сферическими частицами состоят из эвтектик и подобны островкам, расположенным на тройном стыке границ зерен. При большом увеличении, показанном на фиг.6b, можно увидеть разницу между морфологией эвтектических составляющих в пределах тонких участков на границе зерен и более крупных островков на тройных стыках. Разница в основном состоит в форме и размерах вторичных α-Mg зерен.

Предполагают что темные осадки внутри твердых сферических частиц, которые можно увидеть на фиг.6b, являются чистыми интерметаллическими соединениями γ-фазы. Объемная доля этих осадков соответствует объемной доле жидкой фазы во время нахождения сплава в цилиндрической части 12 аппарата для литья под давлением 10.

Как следует из микрографий на фиг.6а и 6b, микроструктура отлитого изделия в существенной степени свободна от пористости. Темные объекты на фиг.6а, которые могут быть ошибочно приняты за поры, в действительности являются Mg2Si, как это четко видно при большем увеличении (фиг.6b). Эта фаза является примесью, оставшейся от металлургической ректификации сплава, и имеет структуру типа Лэйвса. По причине того, что точка плавления Mg2Si равна 1085°С, Mg2Si в процессе полутвердой переработки сплава AZ91D не претерпевает никакого морфологического превращения.

Преобладающим типом пористости, наблюдаемым у литых изделий, является пористость, обычно возникающая от захваченного газа, предположительно аргона, который служит окружающей средой при переработке с помощью инжектирования. Несмотря на сверхвысокое содержание твердой фазы (и, таким образом, низкого содержания жидкой фазы), отлитые изделия обнаруживают доказательства усадочной пористости, возникающей в результате сопровождающего затвердевание сжатия. Усадочную пористость обычно наблюдали около островков эвтектики, а пористость, обусловленная захваченными пузырьками газа, обычно наблюдалась беспорядочно распределенной.

Поверхностная зона толщиной приблизительно 150 μм у изделия и желоба, отлитых при скорости шнека 2,8 м/с, была проанализирована с целью определения однородности их микроструктур. Анализ выявил разницу в распределении частиц первоначально твердой фазы для желоба и изделия при наличии агрегации частиц по толщине поверхностной зоны. Иными словами, сегрегация частиц имела место в зоне слоя в направлении от поверхности изделия к внутренней части изделия. Было обнаружено, что неоднородность распределения частиц в изделии превышает эту неоднородность в желобе.

Более равномерное распределение первоначально твердых частиц наблюдалась в изделиях, отлитых при более низких скоростях шнека.

С целью количественного определения сегрегации частиц (распределения) на поперечных срезах отлитых изделий был проведен стереологический анализ. С помощью линейного метода измерялось распределение твердых частиц как функция расстояния от поверхно