Способ сварки, предусматривающий релаксацию остаточных механических напряжений

Иллюстрации

Показать всеИзобретение может быть использовано при соединении сваркой деталей путем наплавки присадочного металла. Для получения соединения между деталями осуществляют первый проход с наплавкой слоя, соединяющего детали, и, по меньшей мере, второй проход с наплавкой слоя, заполняющего соединение. Непосредственно перед вторым проходом срезают заподлицо утолщение, образованное с обратной стороны соединяющего слоя, выходящее за пределы соединенных деталей. Указанный прием позволяет ограничить пластические деформации в зоне сварного шва и способствует релаксации внутренних механических напряжений. 1 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу сварки, предусматривающему этап, на котором проводят релаксацию остаточных механических напряжений.

Уровень техники

Известно, что соединение деталей порождает внутренние механические напряжения, которые при реализации способов сварки являются существенными вследствие значительных приростов температуры, воздействию которой подвергаются детали и присадочный металл, и вследствие соответствующих разностных расширений. Обычным способом уменьшения доли этих внутренних механических напряжений является способ, предусматривающий термический отжиг после сварки; он обычно эффективен, но вместе с тем может оказаться практически неосуществимым, если под его влиянием происходит ослабление деталей за счет изменения их металлургических структур, что очень часто можно наблюдать в случае специальных сталей.

Сущность изобретения

Задачей изобретения является разработка способа, предусматривающего релаксацию внутренних механических напряжений при осуществлении способа сварки и заключающегося в том, что наплавляют присадочный материал за несколько проходов в соединении между двумя деталями. Эта наплавка включает в себя срезание заподлицо утолщения присадочного металла, которое образуется с обратной стороны соединения, сразу же по завершении первого сварочного прохода, во время которого это утолщение возникает, и перед осуществлением следующих проходов.

Это утолщение не подвергается наибольшим пластическим деформациям, так что обычно практикуют срезание сварочных утолщений после сварки для получения гладкой поверхности, но изобретение основано на том наблюдении, что если срезание проводят на раннем этапе, то эффект срезания утолщения заключается в уменьшении пластических деформаций вокруг него в промежутке между одним проходом и следующими, тогда как эти деформации увеличиваются, если срезание не проводят, а этими областями, близкими к утолщению, являются те, которые подвергаются воздействию наибольших внутренних механических напряжений.

Изобретение поясняется чертежами.

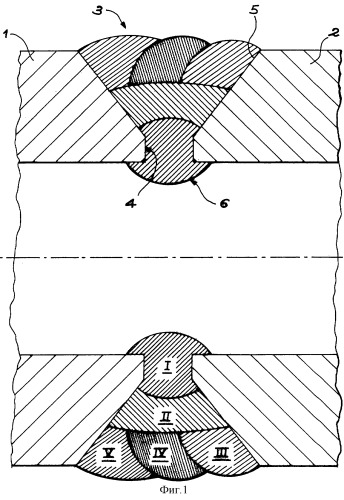

На фиг.1 показано осуществление способа сварки согласно изобретению;

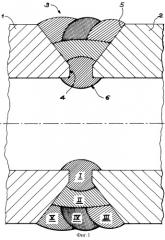

на фиг.2 представлена диаграмма пластической деформации после первого прохода;

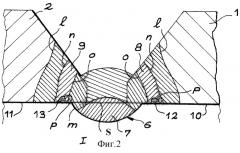

на фиг.3 - диаграмма пластической деформации после второго прохода в случае, когда утолщение не срезают;

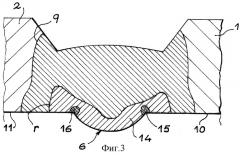

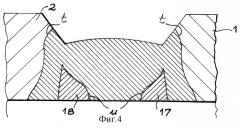

на фиг.4 - диаграмма, соответствующая предыдущей, в случае применения изобретения.

Сведения, подтверждающие возможность осуществления изобретения. На фиг.1 показан случай, когда две детали 1 и 2, которые могут представлять собой протяженные трубы, нужно приварить друг к другу с образованием соединения 3, имеющего скошенное или, по существу, треугольное сечение, включающее в себя более тонкую часть, образованную притуплением 4 скошенных кромок деталей, которая продолжается частью 5, расширяющейся по направлению к сварочной машине. Сварной шов заполняет соединение 3 по завершении сварки; в данном случае он состоит из пяти слоев I-V, наплавляемых во время соответствующих проходов при сварке, причем первый из этих слоев I соединяет детали 1 и 2 в месте более тонкой части соединения (притупления 4 кромок деталей), второй слой II, наплавляемый на предыдущий, проходит между деталями 1 и 2 внизу расширяющейся части 5, а три заключительных слоя III, IV и V, все - укладываемые на второй слой II, завершают заполнение расширяющейся части 5 образованием утолщения на внешних поверхностях деталей 1 и 2; точно также, первый слой I образует утолщение 6 с обратной стороны соединения, которое расположено под внутренними поверхностями деталей 1 и 2. Теперь рассмотрим фиг.2, чтобы привести остальные пояснения.

После наплавки, затвердевания и охлаждения первого слоя I появилась зона пластических деформаций. Она занимает первый слой I сварного шва и соседние части деталей 1 и 2; линии 1 указывают край этой части на фиг.2.

Пластические деформации в этом случае изменяются весьма значительно; можно различить три области, подверженные воздействию более высоких механических напряжений, одна из которых, 7 точно соответствует утолщению 6, а две остальные 8 и 9 симметричны и соответствуют полосам, пересекающим детали 1 и 2 и выходящим наружу на внутренних поверхностях 10 и 11 и в расширяющейся части 5 соединения недалеко от первого слоя I; они ограничены линиями m, n и о.

Области, которые подвергаются наибольшим пластическим деформациям, являются участками областей 8 и 9, выходящими наружу на внутренних поверхностях 10 и 11 и проходящими рядом с основанием утолщения 6; они обозначены позициями 12 и 13 и ограничены линиями р. Пластические деформации в этом случае превышают примерно 2,5% и могут достигать примерно 4%, тогда как они составляют около 2% в остальных частях областей 7, 8 и 9.

Наплавка слоев II-V сварного шва во время следующих проходов увеличивает пластические деформации, одновременно изменяя их распределение и концентрации механических напряжений. Фиг.3 иллюстрирует, как они изменяются после наплавки слоя II: зона, подверженная пластическим деформациям, которая теперь ограничена линией q, стала несколько больше; зона 14, которая подвержена значительным пластическим деформациям (заданным на уровне примерно 2,5%, чтобы обеспечить сравнение с областями 12 и 13, показанными на фиг.2), ограничена линией r и теперь включает в себя, помимо утолщения 6, близлежащие области деталей 1 и 2 на внутренних поверхностях 10 и 11. В этом случае можно различить две симметричные области 15 и 16, которые подвергаются весьма значительным деформациям, достигающим 15%, в том месте, где утолщение 6 встречается с внутренними поверхностями 10 и 11. Распределение пластических деформаций изменяется меньше, когда наплавлены другие слои III-V сварного шва.

Обнаружено, что срезание утолщения 6 гарантирует уменьшение как объема областей, подвергающихся воздействию весьма высоких механических напряжений, так и интенсивности пластических деформаций, при условии, что это срезание осуществляют перед вторым проходом. Начиная с момента, отображенного на фиг.2, проводят операцию механической обработки до тех пор, пока не будет достигнута линия s, продолжающая внутренние поверхности 10 и 11, а затем проводят второй проход наплавки. На фиг.4 показано, что области, подвергающиеся после этого пластической деформации, которые ограничены линиями t, имеют почти такую же протяженность, как области, существовавшие ранее и ограниченные линией q; области 17 и 18, подверженные пластической деформации, превышающей 2,5%, и теперь ограниченные линией u, по-прежнему образуют две области, находящиеся вблизи сварного шва и выходящие наружу на внутренних поверхностях 10 и 11; но они не включают в себя эквивалент исключительно деформированных областей 15 и 16, находящихся у основания утолщения 6, и могут даже доходить до этого места. Пластические деформации фактически ограничены величиной 3-4%, что значительно меньше, чем в технических решениях, известных в настоящее время, и это позволяет предположить, что сварной шов будет иметь повышенную стойкость, например, к усталостным механическим напряжениям.

1. Способ сварки двух деталей (1, 2) путем наплавки присадочного металла с получением соединения (3) между деталями, включающий первый проход с наплавкой слоя (I), соединяющего детали (1, 2), и, по меньшей мере, второй проход с наплавкой слоя (II), заполняющего соединение, отличающийся тем, что перед вторым проходом срезают заподлицо утолщение (6), образованное с обратной стороны соединяющего слоя (I), выходящее за пределы соединенных деталей.

2. Способ сварки по п.1, отличающийся тем, что кромки соединяемых деталей выполняют скошенными с притуплением (4), в зоне которого располагают соединяющий слой (I).