Способ формования термопластичного органического полимерного материала, состав термопластичного полимерного материала и смазка

Иллюстрации

Показать всеИзобретение направлено на обеспечение условий для улучшения формования полимеров, в частности для формования полимеров при температуре выше 200°С. Описывается способ формования термопластичного органического полимерного материала путем экструзии, включающий введение добавок для улучшения формования, и покрытие, по крайней мере, части твердой стенки устройства формования, находящейся в контакте с формуемым термопластичным материалом, в процессе формования слоем вязкоупругого компаунда, представляющего собой продукт реакции между отвердителем, содержащим бор и кислород, и основным компонентом компаунда, которым служит полимерный материал, способный к реакции с отвердителем, и состав термопластичного полимерного материала. Техническим результатом является увеличение скорости формования, уменьшиние расхода энергии и температуры формования. 2 н. и 15 з.п. ф-лы, 5 табл., 16 ил.

Реферат

Предлагаемые способ, состав термопластичного органического полимерного материала и смазка с вариантами реализации относятся к переработке термопластических органических полимеров экструзией, инжекционным формованием и раздуванием полимерного рукава. Настоящее техническое предложение также относится к смазочным составам, включающим масло на основе неполярных углеводородов и противозадирные присадки.

Переработка чистых полимеров экструзией или инжекционным формованием, как правило, не производится. На практике перерабатывают «полимерные составы», содержащие разнообразные компоненты в относительно маленьких, но часто критических количествах. Эти компоненты могут быть отнесены к двум классам, а именно добавки для улучшения свойств полимерных изделий и добавки для улучшения формования полимеров. Примеры добавок для улучшения свойств полимерных изделий - это наполнители и заполнители, добавки для улучшения взаимной адгезии компонентов, антиблоковые добавки, добавки, улучшающие диспергирование наполнителей, красители, пластификаторы, разнообразные химические стабилизаторы и антиокислители. Антиблоковые добавки, например, применяют, чтобы уменьшить слипание полимерных пленок между собой. Эти добавки могут включать мелкодисперсные порошки синтетического кварца, диатомовой земли и талька.

Добавки для улучшения формования полимеров, прежде всего, если бы не исключительно, облегчают переработку полимеров. Часто переработка без них не была бы возможной. Особенно важные среди этих добавок - смазки, иногда называемые «анти-адгезивы», которые предотвращают прилипание расплавленного термопластического полимера на поверхность оборудования, например, на винт экструдера, мундштука, роликов, формы для инжекционного формования и т.п. Как исключение из правила, некоторые добавки для улучшения свойств полимерных изделий являются одновременно и добавками для улучшения формования полимеров. Например, стеарат цинка - это одновременно смазка и ингибитор химического разложения полимеров при повышенной температуре.

Когда органические полимеры, которые характеризуются высокой молекулярной массой и узким распределением молекулярной массы, формуются экструзией, то гладкий экструдат может быть получен только ниже определенной скорости формования. Выше этого предела начинает появляться шероховатость. Появление поверхностной шероховатости, известной специалистам как дробление расплава или "акулья кожа", ограничивает производительность формования полимеров в промышленности. Чтобы увеличить скорость формования применяют добавки для улучшения формования полимеров. Использование этих добавок должно задержать, подавить, или устранить появление поверхностной шероховатости.

Некоторые фторированные полимеры (например, Viton от DuPont, Dynamar от 3М, Kynar от Atofina, и т.д.), см., например, [S.Hatzikiriakos and К.Migler Polymer Processing Instabilities: Control and Understanding. Marcel Dekker, 2005, vol. 102. ISBN: 0824753860 /1/], подавляют дробление расплава и появление дефектов типа «акулья кожа». Их применение в качестве добавок обеспечивает более высокую производительность формования экструзией. Такие добавки обычно используются в количестве от 250 до 3000 частей на миллион весовых частей термопластичного полимерного материала. Главная проблема, возникающая в коммерческом использовании этих добавок, - это накопление продуктов разложения добавок на металлических поверхностях, например на винте экструдера и/или на мундштуке. Накопление продуктов разложения происходит часто настолько интенсивно, что необходимо периодически останавливать оборудование для очистки. Известно предложение использовать высокомолекулярный полиэтиленгликоль в качестве добавки для улучшения формования полимеров. [Т.Т.Tikuisis, et al. High molecular weight polyethylene glycol as polymer process aids. US Patent Application 20050070644 A1, March 31, 2005 US Current Class: 524/115 /2/]. Такую добавку предпочтительно использовать в количестве от 200 до 2000 весовых частей на миллион частей полиолефина.

Добавки на основе органосиликонов (например, силоксанов) много лет эффективно используются в промышленности с целью улучшить переработку полимеров инжекционным формованием, облегчить отделение изделий от металлической формы и увеличить скорость формования экструзией. Однако использование этих добавок может быть осложнено трудностью введения их в состав термопластичного полимерного материала. Например, при подаче этих добавок совместно с гранулированным полимерным материалом винт экструдера проскальзывает, и подача материала прекращается. Дополнительно, силоксаны с высокой молекулярной массой - это чрезвычайно гидрофобные вещества, которые характеризуются очень низкой электрической проводимостью. Силоксаны мигрируют к поверхности продукта, и их присутствие понижает адгезию поверхности изделий к ярлыкам и краске, так же как вызывает накопление статического электрического заряда на поверхности. Накопление статического заряда на поверхности полиэтиленовой пленки, полученной с добавками высокомолекулярных силоксанов так велико, что высоковольтный разряд электричества может вызвать возгорание. Компания Dow Corning разработала добавки на основе силоксанов очень высокой молекулярной массы (15-20 миллионов атомных единиц). Добавки представляют собой дисперсию силиконового полимера в полимерной матрице. Использование силоксанов повышенной молекулярной массы устраняет проскальзывание винта и предотвращает миграцию добавок на поверхность полимерных изделий [http://www.dowcorning.com /3/]. Однако положительный эффект достигается при относительно большой концентрации добавок, что ограничивает их использование.

Другой подход предложен в [G.N.Foster, et al. Olefin polymer compositions containing silicone additives and the use thereof in the production of film material. August 13, 1985, US Pat. No. 4535113 US Class: 524/262 /4/], где описаны добавки, основанные на органо-силиконах, которые эффективно уменьшают дробление расплава. Использование блок-сополимеров на основе силоксанов в качестве добавок, чтобы улучшить переработку термопластичных полимеров, известно также из [M.L.DeLucia, et al. Method of thermally processing elastomeric compositions and elastomeric compositions with improved processability. US Patent Application 20050119410 A1; June 2, 2005. US Class: 525/100 /5/]. К сожалению, эффект применения этих органосиликонов часто значительно уменьшается в присутствии других добавок, например стеарата цинка, которые обычно используются как ингибиторы термического разложения полиолефинов. Дополнительно, блок сополимеры на основе силоксанов мигрируют к поверхности изделий.

Применение силиконов, имеющих функциональные гидроксилгруппы, в качестве добавки для улучшения формования полимеров предложено в [D.Hauenstein; et al. Method of modifying polyolefin with diorganopolysiloxane process aid. EP0722981, C 08 L 23/02 /6/]. Развитие метода раскрыто в [Hauenstein, et al., Method for extruding thermoplastic resins, US Patent 6013217. Dec. 22, 1997 /7/], где органосиликоны, имеющие функциональные гидроксилгруппы, добавлены в полиолефины в комбинации с органофосфорным адгезивом. Комплексные добавки для улучшения формования полимеров также предложены в [P.S.Leung, et al. US Patent 4857593, Process for processing thermoplastic organic polymers, August 15, 1989, US Class: 525/92B /8/] и [P.S.Leung, et al., US Pat. No. 4925890, Process for processing thermoplastic organic polymers, May 15, 1990, US Class: 524/133 /9/]. Согласно этим техническим решениям комплексная добавка - это комбинация адгезива и добавки. Предложено использовать, в частности, органосилоксаны со структурой линейного диблок-сополимера ди-алкил-силоксана (di-alkil-siloxane) и алкил-R-силоксана (alkil-R-siloxane) с концевыми группами три-алкил-силокси (tri-alkil-siloxy), где R - моновалентный органический радикал, содержащий по крайней мере одну группу из следующего списка: алкилене оксид- (alkilene oxide), алкокси-(alkoxy-), гидрокси- (hydroxy-), карбокси- (carboxy-), эпокси- (ероху-), амино- (amino-) группы, а алкил (alkil-) радикал в мономере и в концевых группах может содержать от одного (methyl-, т.е. метил радикал) до 12 атомов углерода. Силоксаны используются в комбинации с органофосфорными соединениями, например додекан-фосфорной кислотой (dodecane phosphoric acid). Мы рассматриваем эти известные технические решения как самые близкие к предлагаемому техническому решению.

Использование комплексных добавок известно также из [D.E.Priester, et al. Processing aid system for polyolefins US Patent 5707569, January 13, 1998, US Class: 264/39 /10/], где помимо фторированных полимеров добавки для улучшения формования полиэтилена содержат вещества из следующего ряда: поливинилацетат, сополимер ацетата этилена/винила, сополимер этилена/акриловой кислоты, сополимер этилена/метакриловой кислоты, сополимер этилена/винилового спирта, поливиниловый спирт, иономер. Использование адгезивов для подавления дробления расплава известно из [М.Fujiyama, H.Inata, Melt Fracture Behavior of Polypropylene-Type Resins with Narrow Molecular Weight Distribution. II. Suppression of Sharkskin by Addition of Adhesive Resins, Journal of Applied Polymer Science, 84, (2002) 2120-2127 /11/], где неустойчивость при экструзии полипропилена с узким распределением молекулярной массы была подавлена с использованием добавок с хорошей адгезией к металлу в количестве 3-5%. В [О.Kulikov and К.Hornung, Process and Extrusion die for eliminating surface melt fracture during extrusion of thermoplastic organic polymers, WO 2004/076151 A2, B 29 C 33/56 from 28.02.2003 /12/] было раскрыто, что использование упругого покрытия на поверхности мундштука, обеспечивает одновременно и смазку и подавление дробления расплава при переработке LLDPE экструзией, (см. также [О.Kulikov and К.Hornung, A simple way to suppress surface defects in the processing of polyethylene. J. Non-Newtonian Fluid Mech. 124 (2004) 103-114 /13/]). Применение термопластических эластомеров на основе полиуретанов (ТПЭ) как добавок для улучшения формования полимеров было предложено недавно в [О.Kulikov Novel Processing Additives for extrusion of polyethylene, 13572, Section 6.2.1. - Polymer processing, Proc. World Polymer Congr. MACRO 2004, July 4-9, 2004, Paris, France /14/], [O.Kulikov, The use of dynamic rubber coatings to postpone the onset of melt fracture in processing of PE and PP resins, MP17, Section-Materials processing, Proc. XIVth Int. Congr. on Rheology August 22-27, 2004, Seoul, Korea /15/], [O.Kulikov, K.Hornung, М. Wagner, М.Mueller, "Produktivitat rauf, Kosten runter. Neue Additive für die Kunststoffverarbeitung", Plasverarbeiter, 4 (2005) 68-69 /16/].

Существенный недостаток в использовании ТПЭ в качестве добавок - это ограниченная тепловая стабильность этих полимеров, которые разлагаются при кратковременном нагреве выше 230-250°С и длительном нагреве выше 200°С в присутствии паров воды. Другое неудобство состоит в том, что термопластические эластомеры термодинамически совместимы со многими органическими полимерами, имеющими полярные группы. В промышленности есть потребность в добавках для улучшения формования полимеров на повышенных температурах (выше 200°С) и для формования полимеров с полярными группами, в частности полиуретанов, полиамидов, поликарбонатов, и полисульфонов.

Способ получения эластичного и одновременно пластичного продукта обработкой жидкого полисилоксана оксидом бора был впервые описан в [R.R.McGregor and E.L.Warrick, Treating Silicone Polymer with boric Oxide, US Patent 2431878, Issued Dec.2, 1947 /17/]. «Прыгающая» силиконовая замазка была описана также Джеймсом Райтом в [James G.E. Wright, Process for making puttylike elastic-plastic siloxane derivative composition containing Zinc hydroxide, US Patent 2541851, February 13, 1951 /18/]. Процесс получения подобной замазки включает нагревание смеси жидкого полидиметилсилоксана и от 5 до 25% соединений бора (борной кислоты, буры, или гидролизируемого эфира борной кислоты) до получения твердого упругого продукта, добавление мелкодисперсного неорганического наполнителя и перемешивание до получения замазки. Согласно [James G.E.Wright, Process for making puttylike elastic-plastic siloxane derivative composition containing Zinc hydroxide, US Patent 2541851, February 13, 1951 /18/] процесс изготовления подобной замазки может быть улучшен при использовании катализаторов, например хлорида железа FeCl3. Свойства продукта можно менять, изменяя содержание соединений бора, а также добавками гидрофильных и гидрофобных компонентов замазки. Прыгающая замазка была переименована позже в "Silly Putty". Способ получения упруговязких материалов на основе органокремниевых составов, с применением катализатора (кислоты Льюиса) описан также в [B.D.Melvin and N.Y.Latham, Organosilicon Compositions, Oct. 31, 1967, US Patent No. 3350344 /19/].

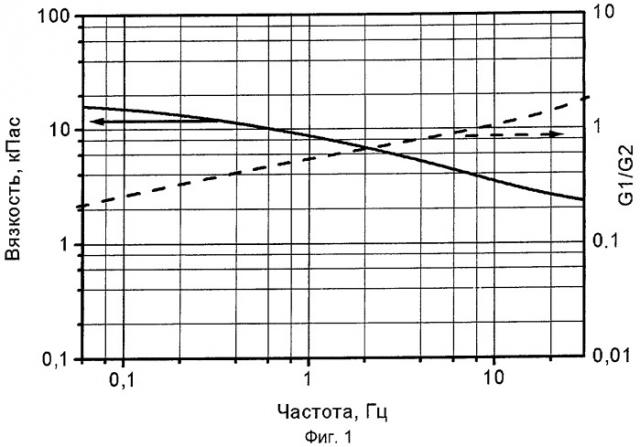

Silly Putty демонстрирует богатство и сложность поведения вязкоупругого материала. Если массу скатать в шар, то брошенная вниз, она подпрыгивает как вулканизированный каучук. Однако после долгого наблюдения можно заменить, что материал оседает под собственным весом. Silly Putty течет только при нагрузке выше некоторой пороговой величины, т.е. ведет себя как пластик Бингама (Bingham). Кроме того, если резко ударить по шарику из Silly Putty, то он разрушится подобно стеклу [http://www.campoly.com/notes/sillyputty.pdf /20/]. Вязкость Silly Putty зависит от времени приложения нагрузки, а именно: вязкость уменьшается со временем (тиксотропное поведение). Silly Putty известна в литературе как дилатантная жидкость, но в диапазоне частот нагрузки от 0,1 до 40 Гц ее свойства ближе к вязкоупругим жидкостям или "жидкости Максвелла" в их классическом определении, см., например, [W.L.Wilkinson, Non-Newtonian fluids, Pergamon Press, NY, 1960 /21/]. Она была также описана как упругопластичный состав в [James G.E.Wright, Process for making puttylike elastic-plastic siloxane derivative composition containing Zinc hydroxide, US Patent 2541851, February 13, 1951 /18/]. Другой известный вязкоупругий материал, имеющий свойства, подобные Silly Putty - это материал, который получается в реакции поливинилового спирта (ПВА) с бурой (тетраборатом натрия).

В нормальных условиях трения между механическими частями машин и механизмов, которые называют "гидродинамическими", пленка смазки удерживается между поверхностями, перемещающимися относительно друг друга. Однако когда нагрузка увеличивается, то зазор между поверхностями уменьшается. Также, если относительная скорость перемещающихся поверхностей слишком высока, то поверхности приходят во взаимный контакт, что проявляется в повышенном износе, задирах. Противозадирные присадки к смазкам уменьшают такой износ. Противозадирные присадки обычно растворены или взвешены в смазке. Преимущественно, это органические соединения, которые химически реагируют с металлической поверхностью. Было обнаружено, что дисперсии борной кислоты и гидратированых боратов щелочных металлов являются хорошими противозадирными присадками, см.: [Peeler, US Pat. No. 3313727, Alkali Metal Borate E.P. Lubricants, issued Apr. 11, 1967 /22/]; [Adams, US Pat. No. 3912643, Lubricant Containing Neutralized Alkali Metal Borates, issued Oct. 14, 1975 /23/]; [Sims, US Pat. No. 3819521, Lubricant Containing Dispersed Borate and a Polyol, issued Jun. 25, 1974 /24/]; [Adams, US Pat. No. 3853772, Lubricant Containing Alkali Metal Borate Dispersed with a Mixture of Dispersants, issued Dec. 10, 1974 /25/]; [Adams, US Pat. No. 3997454, Lubricant Containing Potassium Bo-rate, issued Dec. 14, 1976 /26/]; [Adams, US Pat. No. 4089790, Synergistic Combinations of Hydrated Potassium Borate, Antiwear Agents, and Organic Sulfide Antioxidants, issued May 16, 1978 /27/]; [Adams, US Pat. No. 4163729, Synergistic Combinations of Hydrated Potassium Borate, Antiwear Agents, and Organic Sulfide Antioxidants, issued Aug. 7, 1979 /28/]; [Frost, US Pat. No. 4263155, Lubricant Composition Containing an Alkali Metal Borate and Stabilizing Oil-Soluble acid, issued Apr. 21, 1981 /29/]; [Frost, US Pat. No. 4401580, Lubricant Composition Containing an Alkali Metal Borate and an Ester-Polyol Compound, issued Aug. 30, 1983/30/]; [Frost, US Pat. No. 4472288, Lubricant Composition Containing an Alkali Metal Borate and an Oil-Soluble Amine Salt of a phosphorus Compound, issued Sep. 18, 1984 /31/]; [dark, US Pat. No. 4584873, Automotive Friction Reducing Composition, issued Aug. 13, 1985 /32/]; [Salentine, US Pat. No. 4717490, Synergistic Combination of Alkali Metal Borates, Sulfur Compounds, Phosphites and Neutralized Phosphate, issued Jan. 5, 1988/33/].

Гидратированые бораты щелочных металлов, используемые в промышленности как противозадирные присадки, имеют эмпирическую формулу: хМ2O·В2O3·уН2О, где М - щелочной металл, предпочтительно натрий или калий; х - положительное число от приблизительно 0.2 до 3. Согласно [Adams, US Pat. No. 3912643, Lubricant Containing Neutralized Alkali Metal Borates, issued Oct. 14, 1975 /23/] в случае, если х - выбирают из диапазона от 0.75 до 3, то щелочной борат металла, по крайней мере, частично должен быть нейтрализован кислым анионом фосфорной или серной кислоты. Количество кислотного аниона используется, чтобы рН водного раствора нейтрализованного бората находилось в диапазоне от 6 до 8.

Использование талька как добавки, которая должна предотвратить слипание полимерной пленки, известно из уровня техники. Применение талька, который адсорбирует на своей поверхности существенно меньшее количество других добавок, известно из [D.K.Drummond; Talc antiblock compositions and method of preparation. US Patent 6593400. July 15, 2003. US Class: 523/205 /34/]. Использование органо-силоксанов или полиэфиров в составе смей полиолефинов с наполнителем известно из [D.Roberts, et al.; Processing of coupled, filled polyolefins. US Patent 628814. September 11, 2001, U.S. Class: 523/217/35/] и [D.K.Drummond, Process for the production of particular polymers, US Patent Application 20040087682 A1, May 6, 2004; US Current Class: 523/205 /36/]. Комбинация частиц нитрида бора, BN, с фторированными полимерами для улучшения формования полимеров известна из [Е.А.Pruss, et al. Polymer processing aid and method for processing polymers. November 4, 2004. U.S. Patent Application 20040220288 A1 US Current Class: 521/50 /37/]. Доступный коммерчески нитрид бора, BN, содержит большое количество В2O3 (от 0,5 до 5% веса). По мнению авторов, высокое остаточное содержание В2O3 улучшает диспергирование частиц BN в полимерной матрице.

Заявляемая группа изобретений направлена на обеспечение условий для улучшения формования полимеров, в частности для формования полимеров при температуре выше 200°С. Кроме того, достигаемый технический результат состоит в том, чтобы увеличить скорость формования, уменьшить расход энергии и температуру формования.

Указанный результат достигается тем, что способ формования термопластичного органического полимерного материала путем экструзии, включает введение добавок для улучшения формования, и покрытие, по крайней мере, части твердой стенки устройства формования, находящейся в контакте с формуемым термопластичным материалом, в процессе формования слоем вязкоупругого компаунда, представляющего собой продукт реакции между отвердителем, содержащим бор и кислород, и основным компонентом компаунда, которым служит полимерный материал, способный к реакции с отвердителем.

Указанный результат достигается также тем, что в качестве отвердителя используют окись бора, борные кислоты, растворимые в воде соли борных кислот, эфиры борных кислот и смеси указанных химических соединений,

Указанный результат достигается также тем, что в качестве основного компонента компаунда используют полимерный материал, содержащий молекулы, имеющие, по крайней мере, две монофункциональные группы, такие как водород-, галоген-, гидроксил-, алкоксил-, карбоксил-, оксим-, эпокси-, амин-, изоцианат- реактивные группы на каждой молекуле.

Указанный результат достигается также тем, что в качестве основного компонента компаунда используют полимерный материал, содержащий молекулы, имеющие, по крайней мере, две гидроксилгруппы на каждой молекуле.

Указанный результат достигается также тем, что в качестве основного компонента компаунда используют углеводороды, силоксаны, фторированные углеводороды, сополимеры углеводородов с силоксанами или их смеси, имеющие вязкость меньше, чем вязкость формуемого термопластичного полимерного материала, причем вязкость измеряют при максимальной температуре формования и частоте 0,1 Гц.

Указанный результат достигается также тем, что реакцию между отвердителем и основным компонентом компаунда проводят в присутствии катализатора.

Указанный результат достигается также тем, что в качестве катализатора используют фосфорные кислоты, полифосфорные кислоты, эфиры указанных кислот, оксид фосфора, соли фосфорных кислот и гидроокисей щелочных металлов и соли полифосфорных кислот и гидроокисей щелочных металлов; соли фосфорных кислот и гидроокиси алюминия; соли фосфорных кислот и гидроокиси железа, а также смеси указанных компонентов, а количество катализатора выбирают из условия, что отношение числа атомов фосфора к числу атомам бора лежит в диапазоне от 0,01 до 1.

Указанный результат достигается также тем, что в наносимый в качестве покрытия вязкоупругий компаунд дополнительно вводят неорганические наполнители в количестве от 1 до 50% от веса указанного вязкоупругого компаунда.

Указанный результат достигается также тем, что в качестве неорганических наполнителей используют порошки с частицами, имеющими слоистую структуру, такие как слюда, тальк, глина, синтетическая глина, гексагональный нитрид бора BN и их смеси.

Указанный результат достигается также тем, что вязкоупругий компаунд подают в процессе экструзии, по крайней мере, на часть твердой стенки устройства формования, находящуюся в контакте с расплавом полимерного материала.

Указанный результат достигается также тем, что формуемый термопластичный органический полимерный материал смешивают с добавками необходимыми для получения вязкоупругого компаунда, которые подают для смешивания одновременно или раздельно во времени в количестве от 0,001 до 10% от общего веса, а покрытие осуществляют осаждением и реакцией указанных компонентов внутри устройства формования.

Указанный результат достигается также тем, что количество реагирующих компонентов для получения вязкоупругого компаунда выбирают из условия, чтобы эластичность указанного вязкоупругого компаунда характеризовалась значением выше, чем эластичность формуемого термопластичного полимерного материала, причем эластичность измеряют при максимальной температуре формования на частоте 10 Гц.

Указанный результат достигается также тем, что формование расплавов термопластичного органического полимерного материала осуществляют через мундштук, а слоем вязкоупругого компаунда толщиной, по крайней мере, 40 нанометров покрывают часть внутренней стенки мундштука, смежную с его выходом, причем длина покрытия составляет, по крайней мере, 10% от промежутка между стенками мундштука.

Указанный результат достигается также тем, что состав термопластичного полимерного материала, включает термопластичный органический полимер и добавки для улучшения формования, в количестве от 0,001 до 10% от общего веса, отличающийся тем, что в качестве указанного термопласта используют полиолефины, а в качестве указанных добавок используют продукт реакции силанолей и отвердителя, содержащего бор и кислород.

Указанный результат достигается также тем, что в качестве отвердителя используют смеси борной кислоты, солей борной кислоты и гидроокисей щелочных металлов, причем отношение числа атомов щелочных металлов к числу атомов бора в используемом отвердителе варьируется в диапазоне от 0,1 до 1.

Указанный результат достигается также тем, что в качестве отвердителя используют смеси борной кислоты, солей борной кислоты и гидроокисей щелочных металлов, фосфорных кислот, солей фосфорных кислот и гидроокисей щелочных металлов, причем отношение числа атомов щелочных металлов к числу атомов бора варьируется в диапазоне от 0,1 до 1, а отношение числа атомов фосфора к числу атомов бора в используемом отвердителе варьируется в диапазоне от 0,01 до 1.

Экспериментально было обнаружено, что вязкоупругие компаунды, основанные на составах, содержащих бор и кислород, могут быть использованы как новый класс универсальных добавок для улучшения формования полимеров. Далее обнаружено, что эффект применения предлагаемых добавок может быть улучшен использованием в составе вязкоупругих компаундов следующих химических соединений: составов, содержащих щелочные металлы; составов, содержащих фосфор и кислород; а также составов, содержащих алюминий и кислород. Предлагаемые добавки, как показали опыты, более эффективны для улучшения формования полимеров по сравнению с добавками, известными из уровня техники.

Не желая быть связанными теорией, ниже предлагается предположительное описание механизма действия добавки.

Промышленное оборудование для формования полимеров изготавливают из разнообразных материалов, но преимущественно из металлов. Обычно используемые металлы - это сталь, латунь, бронза, никель. Для целей предлагаемого технического решения в процессе формования термопластичного полимерного материала осуществляется нанесение слоя вязкоупругого компаунда на поверхность, которая находится в контакте с расплавом полимерного материала. Формирование разделяющего слоя между расплавом термопластичного полимера и поверхностью оборудования обеспечивает множество преимуществ в формовании полимеров. В частности, указанный вязкоупругий компаунд работает как смазка на поверхности оборудования. Для увеличения бездефектной скорости экструзии достаточно наносить покрытие вблизи выхода из формующего устройства с длиной покрытия не менее 10% от ширины зазора для формования термопластичного полимерного материала. Действительно, упругие напряжения в потоке полимерного материала сосредоточены вблизи выхода из формующего устройства и использование покрытия уже такой длины позволяет заметно увеличить скорость бездефектной экструзии толстостенной трубы или профиля. При увеличении длины покрытия свыше 10% от ширины канала скорость бездефектной экструзии дополнительно возрастает. При длине покрытия менее 10% от ширины канала увеличение бездефектной скорости экструзии не происходит.

Нанесение покрытия в процессе экструзии, например при экструзии через мундштук, может осуществляться при использовании современных конструкций мундштуков для изготовления многослойной пленки или мундштуков, содержащих пористые вставки для подачи смазки на поверхность, находящуюся в контакте с расплавом термопластичного полимерного материала. Для нанесения покрытия вязкоупругий компаунд, или смесь компонентов для получения вязкоупругого компаунда подают в виде вязкой жидкости на поверхность устройства, находящуюся в контакте с расплавом термопластичного полимерного материала.

Преимущественно, нанесение и восстановление покрытия осуществляется при осаждении добавок из расплава термопластичного полимерного материала на поверхность, которая находится в контакте с расплавом. Нанесение покрытий из вязкоупругого компаунда при осаждении добавок из расплава позволяет значительно упростить конструкцию мундштука или другого устройства для формования расплава термопластичного полимерного материала. При использовании современных мундштуков для производства многослойных пленок, добавки могут вноситься только во внешние слои пленки. В случае, когда термопластичный органический полимерный материал смешивают с компонентами для получения вязкоупругого компаунда, осаждение добавок и реакцией указанных компонентов внутри устройства формования обеспечивает нанесение и восстановление покрытия из вязкоупругого компаунда.

Химически активные углеводороды, способные к реакции с отвердителем и термодинамически несовместимые с основным полимерным материалом, обычно присутствуют в промышленных сортах термопластичных органических полимеров в качестве добавок, например стеараты кальция и цинка [E.W.Flick, Plastics Additives - An Industrial Guide (2nd Edition), Publisher: William Andrew Publishing/Noyes, 2001, ISBN: 0-8155-1313-5 /38/], или появляются в расплаве при высокой температуре в результате окисления полимеров. Поэтому использование в качестве добавки только отвердителя, на основе соединений, содержащих бор и кислород, приводит к образованию слоя вязкоупругого материала на поверхности оборудования, как только отвердитель прореагирует с химически активными углеводородами, которые оседают на ту же поверхность. Предпочтительно, однако, специально вводить в состав термопластичного полимера добавки химически активных углеводородов и/или силоксанов, способных реагировать с отвердителем. Наиболее предпочтительно специально вводить добавки вязкоупругого компаунда, полученного в реакции химически активных углеводородов, фторированных углеводородов и/или силоксанов с отвердителем.

Скорость осаждения добавок растет пропорционально их количеству в термопластичном полимерном материале. Скорость износа упругого покрытия определяется скоростью скольжения расплава полимерного материала на границе покрытия, наличием абразивных частиц в термопласте, адгезией покрытия к поверхности и механическими свойствами материала покрытия. Поэтому количество добавок подбирают для выполнения баланса между скоростью износа и скоростью осаждения покрытия для его восстановления. Наиболее предпочтительный выбор из диапазона 0,001-1 вес.%.

Предпочтительно полностью диспергировать добавки (вязкоупругий компаунд или реагирующие компоненты - отвердитель и полимерный материал) в таком термопластичном полимерном материале, который совместим термодинамически с основным термопластическим полимером, т.е. изготовить концентрат. Этот концентрат, который предпочтительно содержит от 1 до 10 вес.% вязкоупругого компаунда, или реагирующих компонентов в той пропорции, что реакция между этими компонентами при смешивании и нагреве приводит к получению вязкоупругого компаунда. Концентрат может быть гранулирован, чтобы эти гранулы могли быть в свою очередь дозированы и смешаны с гранулами основного компонента. Использование концентрата обеспечивает более однородное распределение добавок в термопластичном полимере. Концентрат можно использовать для ускоренного нанесения покрытия из вязкоупругого материала добавки. В частном случае реализации, основной полимер, используемый при подготовке концентрата, это полиолефин, например полиэтилен.

Вязкоупругий компаунд или реагирующие компоненты (отвердитель с катализатором и основной компонент компаунда) могут быть поданы в пресс экструдер как раствор, эмульсия или дисперсия в легколетучей жидкости, имеющей температуру кипения ниже температуры плавления термопластичного полимера, например метанол, вода. Относительно однородную дисперсию добавок в термопластичном полимере можно получить, если вводить в экструдер через его питающий бункер легколетучую жидкость с добавками в виде раствора или дисперсии. Пары легколетучей жидкости выйдут из экструдера между гранулами термопластичного полимера. Химически активные углеводороды, фторированные углеводороды и/или силоксаны могут быть поданы в оборудование одновременно или раздельно по времени с отвердителем так, чтобы они реагировали на поверхности полимерных гранул и оборудования. В этом случае использование в качестве реагирующего компонента химически активных жидкостей с функциональными группами, имеющих температуру кипения выше максимальной температуры формования полимера, может быть предпочтительным, чтобы предотвратить вспенивание изделия парами той жидкости, которая не полностью прореагировала.

Можно выбрать такие реагирующие компоненты (отвердитель и полимерный материал), которые имеют температуру кипения ниже температуры плавления термопластического полимера. Примеры - триметил-борат ((СН3О)3 В - температура кипения - около 68-69°С) и силоксаны с малым молекулярным весом и с концевыми гидроксилгруппами. Использование летучих реагентов упрощает диспергирование вязкоупругого компаунда, поскольку реакция частично протекает в газовой стадии, и продукты реакции осаждаются на поверхности оборудования и на полимерных гранулах. Использование летучих реагентов может обеспечить образование нанокомпозитов, то есть распределить в полимерной матрице вязкоупругий компаунд с размером включений менее микрона. Такие нанокомпозиты могут обеспечить значительное увеличение стойкости хрупких полимеров к ударам. В этом случае достигается дополнительное преимущество в том, что добавки для улучшения формования расплавов полимеров являются одновременно добавками для улучшения свойств полимерных изделий.

Использование добавок фосфорной кислоты, солей фосфорной кислоты и гидроокисей щелочных металлов в составе композита позволяет улучшить адгезию композита к металлической поверхности и удалить пленку оксидов с поверхности металлов. Тонкий слой композита предохраняют эту поверхность от износа и задиров. Упругость получаемого покрытия для короткого времени воздействия предотвращает контакт металл-металл. Поведение композита подобно вязкой жидкости для длительного времени воздействия позволяет получить покрытия с ровной гладкой поверхностью. Вязкие смазки могут проскальзывать вдоль такой ровной поверхности подобно расплавам полиолефинов при экструзии. Таким образом, дополнительное преимущество может быть достигнуто от использования предлагаемого технического решения - снижение потерь на трение. Частички композита с размером менее микрона для приготовления дисперсии могут быть получены реакцией компонентов в газовой фазе и последующим смешиванием оседающих из газа частиц с маслом. Реакция в газовой фазе при использовании летучих компонентов для получения композита описана в предыдущем параграфе.

Предлагаемое техническое предложение описывает новый класс добавок для улучшения формования термопластичных органических полимеров и использования в качестве противозадирных добавок. Предлагаемые добавки значительное улучшают переработку полимеров даже при очень низких (следовых) концентрациях; их использование позволяет решить множество проблем, возникающих при переработке полимеров, например дробление расплава, прилипание продуктов разложения полимеров на поверхность оборудования, прилипание отформованных изделий из термопластичного полимерного материала к металлическим формам. Использование предлагаемых добавок позволяет уменьшить давление прессования и расходы энергии на формование термопластичных полимерных материалов. Использование предлагаемого вязкоупругого композита в виде дисперсии в минеральных маслах и смазках по сравнению с известными составами позволяет улучшить стабильностью дисперсии противозадирных добавок к гидролизу.

Промышленное оборудование для формования полимеров изготавливают из разнообразных материалов, но преимущественно из металлов. Обычно используемые металлы - это сталь, латунь, бронза, никель. Для целей предлагаемого технического решения в процессе формования термопластичного полимерного материала осуществляется нанесение слоя вязкоупругого компаунда на поверхность, которая находится в контакте с расплавом полимерного материала. Формирование разделяющего слоя между расплавом термопластичного полимера и поверхностью оборудования обеспечивает множество преимуществ в формовании полимеров. В частности, указанный вязкоупругий компаунд работает как смазка на поверхности оборудования. Для увеличения бездефектной скорости экструзии достаточно наносить покрытие вблизи выхода из формующего устройства с длиной покрытия не менее 10% от ширины зазора для формования термопластичного полимерного материала. Действительно, упругие напряжения в потоке полимерного материала сосредоточены вблизи выхода из формующего устройства и использование покрытия уже такой длины позволяет заметно увеличить скорость бездефектной экструзии толстостенной трубы или профиля. При увеличении длины покрытия свыше 10% от ширины канала скорость бездефектной экструзии дополнительно возрастает. При длине покрытия менее 10% от ширины канала увеличение бездефектной скорости экструзии не происходит.

Нанесение покрытия в процессе экструзии, например при экструзии через мундштук, может осуществляться при использовании современных конструкций мундштуков для изготовления многослойной пленки или мундштуков, содержащих пористые вставки для подачи смазки на поверхность, находящуюся в контакте с расплавом термопластичного полимерного материала. Для нанесения покрытия вязкоупругий компаунд или смесь компонентов для получения вязкоупругого компаунда подают в виде вязкой жидкости на поверхность устройства, находящуюся в контакте с расплавом термопластичного полимерного материала.

Преимущественно, нанесение и восстановление покрытия осуществляется при осаждении добавок из расплава термопластичного полимерного материала на поверхность, которая находится в контакте с расплавом. Нанесение покрытий из вязкоупругого компаунда при осаждении добавок из расплава позволяет значительно упростить конструкцию мундштука или другого устройства для формования расплава термопластичного полимерного материала. При использовании современных мундштуков для производства многослойных пленок, добавки могут вноситься только во внешние слои пленки. В случае, когда термопластичный органический полимерный материал смешивают с компонентами для получения вязкоупругого компаунда, осаждение добавок и реакцией указанных компонентов внутри устройства формования обеспечивает нанесение и восстановление покрытия из вязкоупругого компаунда.

Химически активные углеводороды, способные к реакции с отвердителем и термодинамически несовместимые с основным полимерным материалом, обычно присутствуют в промышленных сортах термопластичных органических полимеров в качестве добавок, например стеараты кальция и цинка [E.W.Flick, Plastics Additives - An Industrial Guide (2nd Edition), Publisher: William Andrew Publishing/Noyes, 2001, ISBN: 0-8155-1313-5 /38/], или появляются в расплаве при высо