Способ изготовления соединений из деталей из пластмассы

Иллюстрации

Показать всеИзобретение относится к способу изготовления соединений из деталей пластмассы, таких как тюбики с пробками, головки емкостей, закрывающиеся колпачками, поворотные крышки. Способ предусматривает изготовление предметов или частей предметов, содержащих соединение из двух деталей, подвижных относительно друг друга, по меньшей мере, с одной степенью свободы, соответствующие поверхности которых охватывают частично формы, дополняющие друг друга так, что они оказываются в одной геометрической конфигурации и жестко соединены друг с другом на общей поверхности, тесно прилегая друг к другу без зазора. В способе осуществляют формование первой детали из одной или нескольких пластмасс давлением или сжатием в результате сближения первой формы и второй формы. Полость второй формы содержит указанную общую поверхность. Обе полости, соединенные обеими формами, ограничивают в конце сближения объем указанной первой детали. Удаляют указанную вторую форму, при этом первая деталь остается жестко соединенной с указанной первой формой, которая впоследствии выполняет роль опорного инструмента. Изготавливают заготовки из определенного количества одного или нескольких термопластичных материалов, при этом пластмасса или пластмассы, не смешивающиеся с пластмассой или пластмассами, занимающими периферию заготовки, не смешиваются с пластмассой или пластмассами, занимающими периферию первой детали, при этом указанную заготовку нагревают до температуры, превышающей температуру размягчения образующих ее термопластичного материала или термопластичных материалов. Укладывают указанную заготовку на поверхность блока первой детали, жестко соединенной с опорным инструментом, или в полость третьей формы для литья. Устанавливают третью форму напротив блока первой детали, жестко соединенной с опорным инструментом, при этом указанная третья форма содержит полость, которая при контакте с указанным блоком первой детали, жестко соединенной с опорным инструментом, ограничивает вместе с поверхностью первой детали и, при необходимости, с частью полости опорного инструмента объем второй детали. Сближают указанные блоки первой детали, жестко соединенной с опорным инструментом, и третьей формы до их соприкосновения, при этом указанное сближение приводит к сжатию заготовки для придания ей требуемой формы второй детали. Далее осуществляют удаление опорного инструмента и третьей формы и последующее извлечение блока отформованных таким образом обеих деталей. Изобретение предусматривает другой вариант выполнения способа. Изобретение позволяет выполнять обе детали только из пластмассы и расширить возможности выбора пластмассы для реализации второй детали. 2 н. и 22 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение касается способа, позволяющего производить быстро и в большом количестве соединения, состоящие, по меньшей мере, из двух пластмассовых деталей, подвижных относительно друг друга и содержащих контактные поверхности с формами, дополняющими друг друга таким образом, чтобы находиться, по меньшей мере, в одной геометрической конфигурации, при которой они оказываются жестко соединенными друг с другом по общей поверхности, тесно прилегая друг к другу без зазора.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Такие соединения встречаются в многочисленных предметах, например, в предметах, содержащих две детали, временно соединенные жестким образом между собой путем завинчивания или защелкивания, такие как тюбики, оснащенные пробками, или, еще чаще, головки емкостей, закрывающиеся колпачками, или предметы, содержащие элементы, вращающиеся относительно друг друга, такие как шаровые опоры, шарниры, поворотные перфорированные крышки, а также скользящие относительно друг друга предметы, такие как поршни шприцов, выдвижные патрончики для косметических средств или застежки-молнии.

Детали некоторых соединений, в частности, не относящихся к шаровым опорам или шарнирам, как правило, изготавливают отдельно, а потом собирают. Раздельные операции изготовления требуют наличия специальных установок для их формования, а затем для их доставки к сборочным установкам. В течение многих лет делаются попытки снизить себестоимость и повысить производительность изготовления таких соединений путем формования деталей во время одного и того же цикла таким образом, чтобы избежать их последующей сборки.

Из документов DE 1941479, ЕР 0073356, US 3281295, WO 9101213, JP 61047223 известны различные способы изготовления, заключающиеся в том, что первую деталь выполняют с помощью литейной формы, состоящей из двух частей, вторую часть формы снимают, сохраняя при этом деталь жестко соединенной с первой частью формы, а затем под давлением отливают вторую деталь. Таким образом, вторую пластмассу впрыскивают в объем, ограниченный, с одной стороны, полостью новой литейной формы, прижимаемой к первой детали, остающейся жестко соединенной с первой частью первой формы, и, с другой стороны, частью поверхности первой детали, используемой в качестве формы. Точка плавления пластмассы второй детали должна обязательно быть ниже точки плавления пластмассы первой детали. В заявке WO 97/46362 заявитель предложил способ из этой же категории, но использующий некоторые геометрические особенности реализуемых деталей, которые позволяют не придерживаться выполнения этого требования.

Из документа FR 2451867 известен способ изготовления тюбика, содержащего горловину, окружающую раздаточное отверстие и оснащенную пробкой, отличающийся тем, что используют тюбик, наружная поверхность которого покрыта металлической фольгой, и тем, что указанный тюбик надевают на пуансон, выполняющий роль опоры и перекрывающий раздаточное отверстие, охватывающую матрицу помещают напротив указанной горловины, которая выполняет роль охватываемой матрицы, в охватывающую матрицу вводят расплавленную пластмассу и указанную расплавленную пластмассу сжимают в полости, образованной охватывающей матрицей и горловиной.

ТЕХНИЧЕСКАЯ ЗАДАЧА

Все предыдущие описанные способы, за исключением последнего, основаны на отливке второй детали соединения в форме, сделанной с готового предмета, путем литья под давлением. Это значительно ограничивает выбор второй пластмассы: последняя должна иметь достаточно высокий индекс расплава, чтобы заполнять в приемлемых условиях полость, заключенную между второй формой и частью поверхности первой детали, выполняющей роль литейной формы. Хорошо известно, что с высоким индексом расплава связаны достаточно низкие механические характеристики (моментальные характеристики и усталостная прочность) и особенно достаточно высокая чувствительность к растрескиванию при напряжениях.

Последний способ из предшествующего уровня, указанный в настоящей заявке, является способом формования сжатием, но требует применения тюбика, наружная поверхность которого покрыта металлической фольгой.

В связи с этим заявитель стремился разработать способ формования таких соединений, позволяющий выполнять обе детали только из пластмассы (пластмасс) и расширяющий возможности выбора пластмассы для реализации второй детали.

ОБЪЕКТ ИЗОБРЕТЕНИЯ

Объектом настоящего изобретения является способ изготовления предметов или частей предметов, содержащих соединение, состоящее, по меньшей мере, из двух деталей, подвижных относительно друг друга, по меньшей мере, с одной степенью свободы, соответствующие поверхности которых охватывают, по меньшей мере частично, формы, дополняющие друг друга таким образом, что они оказываются, по меньшей мере, в одной геометрической конфигурации, при которой они жестко соединены друг с другом по общей поверхности, тесно прилегая друг к другу без зазора, отличающийся тем, что содержит следующие этапы:

а) формование первой детали из одной или нескольких пластмасс под давлением или сжатием в результате сближения первой формы и второй формы, полость которой содержит указанную общую поверхность, при этом соединяющиеся друг с другом полости обеих форм ограничивают в конце сближения объем указанной первой детали;

б) удаление указанной второй формы, при этом первая деталь остается жестко соединенной с указанной первой формой, которая впоследствии выполняет роль опорного инструмента;

в) изготовление заготовки из одного или нескольких термопластичных материалов, не смешивающихся с указанной или указанными пластмассами первой детали, при этом указанную заготовку нагревают до температуры размягчения образующих ее указанного или указанных термопластичных материалов;

г) укладка указанной заготовки на поверхность блока первой детали, жестко соединенной с первой формой, или в полость третьей формы для литья;

д) установка третьей формы напротив блока первой детали, жестко соединенной с опорным инструментом, при этом указанная третья форма содержит полость, которая при контакте с указанной полостью первой детали, жестко соединенной с опорным инструментом, ограничивает вместе с поверхностью первой детали и, в случае необходимости, с частью опорного инструмента объем второй детали;

е) сближение указанного блока первой детали, жестко соединенной с опорным инструментом, и третьей формы до их соприкосновения, при этом указанное сближение приводит к сжатию заготовки для придания ей требуемой формы второй детали;

ж) удаление опорного инструмента и третьей формы, затем извлечение блока сформированных таким образом обеих деталей.

Этап а) соответствует классическому способу формования, такому как литье под давлением или совместное литье под давлением из одного или нескольких термопластичных материалов или формование сжатием термопластичного или термоотверждающегося материала, при этом как один из этих способов, так и другой требуют сближения первой и второй форм либо перед впрыскиванием, либо во время сжатия.

После формования вторую форму удаляют и первую деталь либо извлекают из блока, либо оставляют на месте на первой форме.

Если первую деталь извлекают из блока первой и второй форм, чтобы осуществлять промежуточные этапы, не входящие в рамки настоящего изобретения, то после этого ее помещают на опорный инструмент, который содержит поверхность соприкосновения с первой деталью, с механической точки зрения эквивалентную предыдущей поверхности соприкосновения между первой формой и первой деталью. Ее устанавливают на опорный инструмент таким образом, чтобы она по-прежнему имела направленную наружу общую поверхность соприкосновения, чтобы последняя могла выполнять роль части полости формы для второй детали. Поверхность соприкосновения называют эквивалентной с механической точки зрения поверхности соприкосновения, которая до этого существовала с первой формой, в том смысле, что речь в данном случае идет о похожей поверхности подобной площади, так что механическая опора, обеспечиваемая опорным инструментом, идентична механической опоре, которая могла бы быть обеспечена первой формой. Таким образом, речь не обязательно идет о реальной идентичной поверхности в той мере, в какой шероховатость и микровыступы в условиях опорного положения играют лишь самую незначительную роль.

Если первую деталь оставляют на месте на первой форме, последнюю, при необходимости, охлаждают для ускорения охлаждения первой детали, и она в продолжение процесса выполняет роль опорного инструмента. В дальнейшем при описании этапов способа в соответствии с настоящим изобретением термины «первая форма» или «опорный инструмент» являются синонимами.

Таким образом, первая деталь находится на своем месте на опорном инструменте и предназначена частично выполнять роль матрицы для формования второй детали. Опорный инструмент может также содержать одну часть, выполняющую роль полости для формования части второй детали, находящейся вне общей поверхности. В том случае, если опорный инструмент является первой формой, эта полостная часть должна быть перекрыта во время формования первой детали. Можно, например, осуществлять литье первой детали под давлением, закрыв указанную полостную часть первой формы второй формой.

С другой стороны, выполняют заготовку второй детали с использованием определенного количества одного или нескольких термопластичных материалов, не смешивающихся с пластмассой или пластмассами первой детали. Достаточно, чтобы пластмасса или пластмассы, находящиеся на периферии заготовки, не смешивались с пластмассой или пластмассами, находящимися на периферии первой детали. Количество пластмассы (пластмасс) определяют заранее, так как заготовка практически должна иметь объем второй детали. Ее можно получать, например, путем экструзии или совместной экструзии, при этом данный способ позволяет вполне удовлетворительно контролировать количество материала для изготовления заготовки.

Предпочтительно периферия первой детали выполнена из первой пластмассы, а периферия заготовки - из второй пластмассы, не смешивающейся с первой пластмассой. Пары материалов, предназначенных для соприкосновения между собой и рекомендуемых в соответствии с настоящим изобретением, являются термопластичными материалами, не смешивающимися между собой. Предпочтительно выбирать среди пар полипропилен - полиэтилен, сложный полиэфир - полиэтилен, сложный полиэфир - полипропилен, полиамид - полипропилен, полиамид - полиэтилен.

В другом варианте выполнения настоящего изобретения заготовку получают путем совместной экструзии нескольких пластмасс, при этом вторая пластмасса обволакивает пластмассу, обладающую повышенными барьерными свойствами, такую как сополимер (этиленвиниловый спирт) EVOH или полиамид.

Одна из пластмасс, получаемая экструзией, может содержать наполнитель, обычно состоящий из частиц карбоната кальция, слюды или наночастиц глины, такой как монтмориллонит.

Указанную заготовку устанавливают на поверхность блока первой детали и опорного инструмента, выполняющую роль полости для литья, или в полость третьей формы для литья. Предпочтительно, из соображений габаритности эту установку осуществляют до установки третьей формы напротив блока первой детали, жестко соединенной с опорным инструментом. Выбор места для установки зависит от выбранного устройства для реализации способа. Если, например, для выполнения заготовки выбирают (совместную) экструзию, то предпочтительно переместить блок первой детали, жестко соединенной с опорным инструментом, в направлении экструдера. В этом случае можно использовать систему отбора, сняв каплю из (совместно) экструдированной пластмассы (пластмасс) и уронить ее под действием собственной силы тяжести на нижнюю форму (в нашем примере: блок первой детали и опорного инструмента).

Третью форму устанавливают напротив блока первой детали и первой формы. Разумеется, что в данном случае речь идет об относительном движении: согласно выбранному устройству для выполнения перемещают либо вторую и третью формы, либо блок первой формы и первой детали. Третья форма содержит полость, которая при соприкосновении с блоком первой формы и первой детали ограничивает вместе с указанной поверхностью первой детали объем второй детали. В случае необходимости часть полости в первой форме, которая была закрыта второй формой во время формования первой детали, может тоже быть использована для ограничения объема второй детали. Сближение формы и блока первой детали, жестко соединенной с опорным инструментом, приводит к сжатию заготовки, заключенной в пространстве между полостью третьей формы и поверхностью блока первой детали, жестко соединенной с опорным инструментом, которая выполняет роль дополнительной полости и содержит общую поверхность.

Заготовку сжимают до получения требуемой формы второй детали. После этого удаляют опорный инструмент и третью форму. Блок из сформированных таким образом двух деталей можно извлекать непосредственно или оставлять жестко соединенным с одной из форм во время охлаждения.

Полученное соединение имеет описанную выше конфигурацию, в которой указанные детали жестко соединены между собой по общей поверхности и находятся в тесном соприкосновении между собой без зазора. Именно благодаря этой общей поверхности первая деталь частично выполняет роль матрицы. Указанная поверхность может иметь более или менее отчетливые рельефные выступы. Термин «тесное соприкосновение без зазора» не подразумевает сплошного соединения на уровне микрошероховатостей, а определяет качество соприкосновения, которое не может быть достигнуто другим путем без дополнительных затрат и во всяком случае является более высоким, чем качество, достигаемое путем раздельной тщательной механической обработки деталей, которые должны соприкасаться друг с другом. Отсутствием зазора можно считать расстояние, разделяющее две поверхности и не превышающее в среднем 10 мкм.

После извлечения соединения детали должны быть разъединены предпочтительно самим конечным пользователем: в этом случае необходимо, чтобы это разъединение осуществлялось в приемлемых условиях при воздействии не очень сильного и не слишком слабого усилия без рывка и без образования нежелательных случайных шероховатостей на общей поверхности соприкосновения, поскольку эта поверхность часто предназначается для обеспечения временного герметичного контактного соединения.

Последней фазой извлечения из формы второй детали является относительное перемещение одной детали или части детали по отношению к другой: для этого достаточно сдвинуть каждую из частей детали, находящуюся рядом с общей поверхностью соприкосновения. Это перемещение предпочтительно осуществляют после полной стабилизации теплового режима и размеров, и идеально, чтобы эту операцию производил конечный пользователь. Но и в этом случае он не должен предпринимать для этого дополнительных усилий.

Сформированный таким образом блок оставляют охлаждаться и ожидают полной стабилизации двух пластмасс, прежде чем начать перемещать одну деталь относительно другой. В некотором роде это перемещение представляет собой последнюю фазу извлечения из формы второй детали. Поскольку вторую деталь получают сжатием заготовки при относительно низкой температуре, то и полная стабилизация блока наступает достаточно быстро. Это не мешает осуществлять дополнительные производственные операции на блоке из двух деталей, остающихся жестко соединенными друг с другом, в течение этого периода охлаждения.

Так, если соединения являются тюбиками, оснащенными колпачками, их можно заполнять веществом, для которого они предназначены в качестве тары. Головку тюбика, оснащенную колпачком в результате выполнения данного способа, приваривают к мягкой юбке, затем блок переворачивают для заполнения веществом, не дожидаясь полной стабилизации пластмасс. И уже сам конечный пользователь осуществит последнюю фазу отделения колпачка от формы путем отвинчивания, которое и будет являться первым открытием тюбика.

В частном варианте описанного выше способа выполняют тюбик, состоящий из мягкой цилиндрической части и головки, при этом головку отливают в качестве первой детали путем впрыскивания или сжатия пластмасс(ы), которую соединяют с концом юбки автогенной сваркой во время формования.

Другой вариант состоит в том, что в качестве первой детали отливают пробку, помещают ее внутрь матрицы, выполняющей роль опорного инструмента, и напротив этого комплекса устанавливают пуансон с надетой на него юбкой, конец которой слегка выступает над краем пуансона. Этот пуансон имеет такую форму, что, когда он соприкасается с матрицей, содержащей пробку, поверхность его конца и поверхность полости матрицы с пробкой ограничивают объем отливаемой головки тюбика. Выступающий конец юбки оказывается заключенным в этом объеме. В пространство между пуансоном с юбкой и матрицей с пробкой помещают заготовку, и пуансон сближают с матрицей вплоть до их обоюдного соприкосновения. Таким образом, головку получают формованием при помощи сжатия и приваривают автогеном к юбке во время указанного формования.

В силу, например, дифференцированных расширений полная стабилизация не смешивающихся друг с другом пластмасс может привести к повышению момента отвинчивания. Для того, чтобы устранить этот недостаток, были успешно применены два сочетаемых друг с другом решения: одно основано на различии двух составных материалов, а другое - на геометрической форме поверхностей, в частности, выполненных на них деталей. Часто на дополняющих друг друга поверхностях выполняют средства временного жесткого соединения двух деталей, таких как резьба, и в этом случае можно использовать ее форму: при соответствующем рисунке нитки резьбы могут эффективно участвовать в отделении от формы второй детали путем разделения двух поверхностей. Такую резьбу выполняют крутой, многоходовой, конической и мелкой. Она может иметь небольшую длину нитки и выполняться лишь на части общей поверхности соприкосновения. Такие средства образуют выступы, выполненные на общей поверхности, и их геометрическую форму решают таким образом, чтобы во время сжатия они подвергались минимальной деформации. Их геометрическая форма будет более детально рассмотрена в нижеследующих примерах.

Как оказалось, наличие выступов или шероховатостей на общей поверхности меньше сказывается на формовании сжатием, чем на литье под давлением. Действительно, можно было бы предположить, что в силу в среднем более низкой рабочей температуры прикладываемые во время сжатия усилия являются более высокими, что должно было бы привести к большей деформации выступов, выполненных на общей поверхности в результате растекания второй пластмассы. Однако этого не происходит, во всяком случае для протестированных и описанных ниже геометрических форм.

Действительно, было отмечено, что выполненные на поверхности первой детали, соответствующей общей поверхности, выступы, которые являются относительно крутыми (соотношение высота/основание может достигать 1) и имеют достаточно острые углы (скругления радиусов составляют примерно 2/10 мм), прекрасно сохраняли свою геометрическую форму и острые углы после сжатия второй детали. Это несомненно связано с тем, что эти выступы находятся под действием более низкой температуры и имеют меньшую тенденцию к деформации во время сжатия, чем центральная часть заготовки, и особенно с тем, что пространство между указанной общей поверхностью и третьей формой от начала сжатия и до последнего момента, когда формы соприкасаются друг с другом, является гораздо большим, чем пространство на пути впрыскиваемой пластмассы. В результате деформации сдвига являются гораздо меньшими, чем при литье под давлением, и, по-видимому, это является основной причиной относительного сохранения выступов во время сжатия.

Такая тенденция оказывается особенно предпочтительной, когда литьем в форму, сделанную с готового предмета, требуется реализовать вторую деталь незначительной толщины, обычно меньше 2 мм. Это относится в первую очередь к тюбикам с пробками, в которых вторая деталь может быть либо пробкой, либо головкой трубки. Другая причина хорошей механической прочности поверхности в этом случае заключается в том, что указанная первая деталь также выполняется тонкой (толщина менее 2 мм) и поэтому пользуется хорошим механическим упором.

В случае, когда поверхности, опирающиеся на общую поверхность, не могут содержать резьбу или эта резьба должна отвечать точным стандартам, можно изменять свойства одной и/или другой из пластмасс, включая в их состав вещество, повышающее их способность к скольжению, такое как стеарат цинка.

Для того чтобы снизить усилие, необходимое для разделения двух деталей, можно также использовать влияние содержания наполнителей (слюды, карбоната кальция, каолина, гидроксида алюминия и т.д.) пластмассы на ее усадку. В результате усадка может меняться от нескольких процентов (при отсутствии наполнителя) до 0%. Если существует возможность изменять это содержание, то можно либо повышать усадку (случай, когда вторая отлитая деталь имеет выпуклую поверхность по общей поверхности) или понижать усадку (случай, когда вторая отлитая деталь имеет вогнутую поверхность по общей поверхности).

Что касается соединений типа горлышко-колпачок, применение стеарата редко рекомендуется в области фармацевтических средств, парфюмерии и предметов гигиены, продающихся в аптеках, или косметических средств. В данном случае можно разработать систему «горлышко-колпачок» без резьбы, выполняя контактные поверхности горлышка и колпачка цилиндрической формы, но с прямоугольно-эллиптическим сечением, при этом соотношение между малой и большой осями должно оставаться превышающим критическое значение. Действительно, ниже этого значения невозможно избежать необратимой пластической деформации поверхностей. В случае формования пробок из полипропилена на горлышках из полиэтилена при среднем диаметре этих пробок от 15 до 45 миллиметров и толщине юбки от 0,5 до 2 миллиметров соотношение между малой и большой осями должно оставаться превышающим 0,9.

Этот же принцип применим и для других геометрических форм, отличающихся от формы пары «горлышко-колпачок»: когда относительное перемещение одной детали по отношению к другой допускает наличие оси вращения и эта ось совпадает с осью симметрии общей поверхности соприкосновения, то в случае, когда это вращение не выполняет какой-либо специфической и постоянной функции в соединении (как в случае шарниров и шаровых опор), то можно выполнять соединение таким образом, чтобы эта ось не являлась осью симметрии: в результате вращение неизбежно приводит к общей упругой деформации этих деталей, и эта общая деформация способствует разделению двух поверхностей.

Возможности выполнения являются многообразными, выбор материалов для выполнения двух деталей и/или геометрической формы их общей поверхности соприкосновения в большинстве случае позволяет отделить вторую деталь от первой. Данный способ обеспечивает хорошую герметичность, которой до этого невозможно было добиться в условиях ускоренных темпов производства.

После отсоединения указанная вторая деталь предназначена для повторного соединения с первой деталью, оставаясь подвижной по отношению к ней и сохраняя при этом возможность удержания в положении их опорного контакта с указанной общей поверхностью.

Другие отличительные признаки и преимущества способа будут более очевидны из описания частных случаев устройств в соответствии с настоящим изобретением, приведенных исключительно в качестве примеров не ограничительного характера.

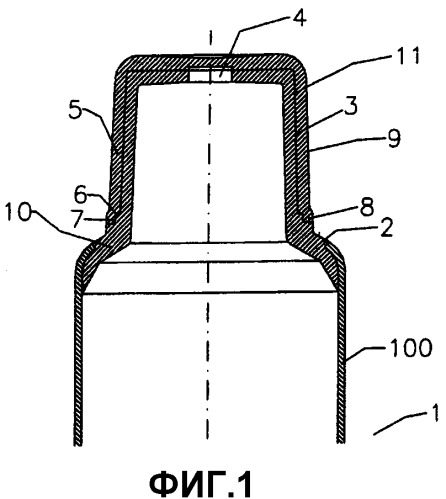

Фиг. 1 - изображение в осевом разрезе головки тюбика, оснащенного пробкой, выполненной путем формования сжатием, не содержащей резьбовых средств.

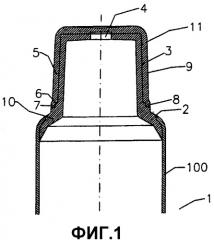

Фиг. 2 - изображение в осевом разрезе головки тюбика, оснащенного пробкой, выполненной путем формования сжатием, содержащей резьбу, причем последняя выполнена только у основания горлышка.

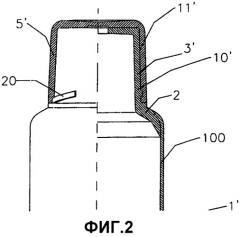

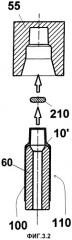

Фиг. 3.1, 3.2 и 3.3 иллюстрируют с помощью изображений в осевом разрезе этапы способа изготовления в соответствии с настоящим изобретением, применяемого для реализации головки тюбика, показанной на фиг. 2, содержащей не показанную на фигурах резьбу.

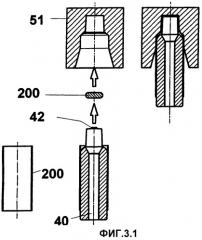

Фиг. 4.1 и 4.2 иллюстрируют с помощью изображений в осевом разрезе этапы другого варианта способа изготовления в соответствии с настоящим изобретением.

ПРИМЕРЫ

Приведенные примеры иллюстрируют несколько вариантов выполнения мягких тюбиков, оснащенных пробками. В целом они касаются выполнения любой головки из пластмассы для применения на контейнере любой формы и из любого материала, содержащей раздаточное отверстие, окруженное горлышком и закрытое колпачком. В настоящем тексте термин «пробка», относящийся больше к мягким тюбикам, и термин «колпачок», относящийся больше к контейнерам, являются синонимами.

Обычно колпачок и головку выполняют раздельно. Рано или поздно возникает необходимость жесткого соединения колпачка с головкой, хотя бы для того, чтобы предохранять содержащееся в контейнере вещество и не допускать его утечки. Такое жесткое соединение первый раз осуществляют в условиях промышленного изготовления контейнера или в условиях его заполнения веществом. После этого закрытие должно быть герметичным до первого использования. Те же средства жесткого соединения должны использоваться многократно в течение всего потребления вещества.

В случае мягких тюбиков, изготавливаемых большими партиями и в условиях ускоренного производства, типа тюбиков, предназначенных для содержания и распределения зубной пасты, пробку навинчивают на головку в конце конвейерного процесса производства при помощи сложных автоматов. Эти автоматы со скоростью нескольких сотен в минуту доставляют пробку к головке, при этом последняя должна содержать резьбу, точно соответствующую резьбе находящейся перед ней головки, после этого выполняют движения вращения и относительного перемещения головки по отношению к пробке. Такая автоматизированная операция завинчивания требует наличия сложных автоматических станков и специальной подготовки деталей, контроля за их размерами и их сортировки с целью ограничения количества брака.

Для удешевления операции первого жесткого соединения пробки и головки решили отливать пробку непосредственно на горлышке, окружающем раздаточное отверстие. Общая геометрическая форма наружной поверхности горлышка и внутренней поверхности пробки является цилиндрической и, предпочтительно, имеет форму слегка усеченного конуса. В зависимости от условий применения и требований к качеству закрытия и герметичности, предъявляемых к тюбику, горлышко может содержать или не содержать средства временного жесткого соединения.

Используя способ в соответствии с настоящим изобретением, можно получать несколько пар «тюбики-пробки». Некоторые из них показаны в первых трех примерах. Способ проиллюстрирован для реализации таких тюбиков с двумя возможными вариантами. Детали фаз первого варианта представлены в примере 3. В примере 4 описан другой вариант.

Во всех нижеприведенных примерах, в которых пробку или колпачок жестко соединяют с горлышком путем завинчивания, можно использовать формы, предназначенные для непосредственного формования пробки на горлышке с возможностью выполнения на последних защитного пояска.

Такой способ позволяет также выполнять головки тюбиков, показанные в примерах 4-8 (фиг. 2b, 5a, 5b, 6а, 6, 7a и 7b) в заявке WO 97/46362.

Пример 1: Тюбик с пробкой, выполненной путем формования непосредственно на горлышке, без резьбовых средств (фиг. 1)

В первом примере, показанном на фиг. 1, тюбик 1 содержит головку 10, состоящую из заплечика 2 и горлышка 3, в вершине которого выполнено раздаточное отверстие 4. Горлышко 3 не содержит никаких выступов, и пробка 5 выполнена путем формования сжатием непосредственно на наружной поверхности горлышка 3. Тесное соприкосновение поверхностей пробки 5 и горлышка 3 по общей поверхности 11, достигаемое благодаря способу в соответствии с настоящим изобретением, обеспечивает эффективное герметичное удержание пробки 5 на горлышке 3 в течение всего срока службы тюбика.

В данном примере горлышко и пробка имеют форму усеченного конуса с округленным углом у вершины, составляющим от 2 до 3°, однако для того, чтобы облегчить конечное отделение пробки, можно также придать им цилиндрическую форму с прямоугольно-эллиптическим сечением при соотношении малая ось/большая ось, превышающем 0,9.

Простой контакт между горлышком 3 и пробкой 5 по их общей поверхности 11 обеспечивает удержание комплекса и, следовательно, закрытие отверстия в удовлетворительных условиях, однако для того, чтобы еще лучше обеспечить надежность закрытия, достаточно добавить к основанию горлышка 3 заплечик 6. Во время формования сжатием верхний угол этого заплечика 6 проявляет свойство текучести, поэтому в его вертикальной стенке 7 образуется небольшой уступ. Соответственно внутренняя сторона пробки будет содержать на своем конце 8 внутренний рельефный изгиб, который, взаимодействуя с уступом указанной стенки заплечика 7, обеспечивает едва ощутимое защелкивание при надавливании в конце закрытия и не допускает случайного открытия пробки, даже после неоднократного использования.

Такой очень простой и эстетичный тюбик прекрасно обеспечивает экономичное заполнение пробных экземпляров, для которых предусмотрено ограниченное число открытий и закрытий.

Пример 2: Головка тюбика с пробкой, выполненной путем формования из пластмассы с добавлением стеарата цинка

Во втором примере горлышко содержит резьбу, классически применяемую для завинчивания, состоящую из одной нитки с трапециевидным сечением, выполненную винтообразно и содержащую более 2 витков, как правило, от 3 до 4 витков.

В данном случае колпачок отливают из пластмассы, содержащей наполнитель в виде вещества, повышающего свойство скольжения, такого как стеарат цинка. Момент отвинчивания при отделении от формы является значительным, но все-таки допустимым для пробок, выполненных с возможностью легкого захвата рукой пользователя. Их наружная стенка содержит средства захвата без проскальзывания, такие как насечки, и имеет большой диаметр, что обеспечивает повышающий эффект усилий отвинчивания. Если существует возможность отойти от стандартной формы резьбы, то предпочтительно использовать полукруглое сечение.

Пример 3: Головка тюбика с пробкой, выполненной отливкой на готовом предмете и оснащенной короткой и мелкой резьбой для завинчивания (фиг. 2 и 3.1, 3.2 и 3.3)

Третий пример помогает описать различные этапы, схематически показанные на фиг. 3.1, 3.2 и 3.3, способа в соответствии с настоящим изобретением, применяемого для изготовления головки тюбика, показанной на фиг. 2.

На фиг. 3.1 показано формование сжатием головки тюбика 10' из полиэтилена низкого давления на юбке 100 из термопластичных материалов (в данном случае речь идет о многослойной юбке с барьерным слоем). Юбку 100 надевают на пуансон 40, выполняющий роль первой формы, при этом его конец выполняет роль полости для выполнения внутренней стенки головки, то есть внутренней стенки горлышка 3' и заплечика 2. В свой верхней части пуансон 40 продолжен насадкой 42, которую прижимают к верхней форме 51, являющейся второй формой, для формования отверстия 4.

Верхняя форма 51 определяет наружную поверхность горлышка 3' и наружную поверхность заплечика 2.

На выходе экструдера снимают каплю 200 из полиэтилена низкого давления и укладывают на вершину пуансона. Ее сжимают путем сближения первой и второй форм до получения требуемой конфигурации головки. Во время этой операции конец заплечика 2 приваривают к концу юбки 100.

В данном примере в сформированном таким образом горлышке 3' у основания его крайней стенки, имеющей форму усеченного конуса, для завинчивания выполняют коническую короткую многоходовую крутую резьбу 20 специального сечения, отличающуюся незначительной высотой рельефа, составляющей 0,3 мм. Наклон спиралевидного профиля достаточно крутой - от 15 до 25°. Угловая длина нитки составляет всего 30°: большую часть поверхности горлышка оставляют гладкой, придавая ей таким образом чистый внешний вид, что вполне удовлетворяет запросам потребителя как с точки зрения эстетики, так и с точки зрения гигиены, так как при такой конфигурации потребляемое из тюбика вещество не задерживается на горлышке.

После этого удаляют вторую форму 51 и головку 10' оставляют жестко соединенной с пуансоном 40. Не дожидаясь полного охлаждения головки, на выходе экструдера снимают вторую каплю 210 из полипропилена и укладывают ее на полиэтиленовую головку, сформированную во время предыдущего этапа и остающуюся жестко соединенной с пуансоном 40.

Напротив комплекса тюбика с головкой и пуансона устанавливают третью форму 55, охватывающую таким образом полипропиленовую каплю 210 (см. фиг. 3.2). Когда третья форма приближается и опирается на блок головка-пуансон 110, полость указанной третьей формы 55, наружная поверхность горлышка 3' и насадка 42 сердечника 40 ограничивают объем небольшой толщины, занимаемый будущей пробкой 5'. Благодаря этому способу экономится много материала, так как пробка может быть в два раза тоньше, чем при раздельном изготовлении. В данном случае выполняют пробку средней толщины 0,7 мм.

Путем сближения форм (55, 3' и 52) полиэтиленовую каплю 210 сжимают до получения пробки 5' (см. фиг. 3.3). Формирование последней происходит идеально, на конце своей юбки она содержит резьбу, соответствующую резьбе 20 горлышка 3'. Эта резьба является, таким образом, внутренней, имеет небольшую глубину (0,3 мм), выполнена крутой и многоходовой: это облегчает центровку при надевании пробки для повторного закрытия.

Формы удаляют и блок извлекают (см. фиг. 3.4). Блок оставляют для охлаждения, чтобы добиться полной стабилизации размеров горлышка и пробки. Это не мешает производить манипуляции со сформированным таким образом блоком, например, для заполнения тюбика веществом, которое он должен содержать и распределять. Последнюю фазу снятия пробки с формы осуществляет сам конечный пользователь, производя первое открытие известным способом и без особых трудностей, так как момент отвинчивания является незначительным.

Тесное соприкосновение поверхностей пробки 5' и горлышка 3' по общей поверхности 11', достигаемое благодаря применению способа в соответствии с настоящим изобретением, обеспечивает идеальное герметичное удержание пробки 5' на горлышке 3' в течение всего срока службы трубки.

Пример 4: Так называемый способ «внутреннего сжатия», в котором головку тюбика формуют сжатием между пуансоном и матрицей с колпачком и приваривают автогенной сваркой к концу юбки, надетой на пуансон (фиг. 4.1 и 4.2)

Проиллюстрированный этим примером способ отличается от способа, описанного в предыдущем примере, тем, что он содержит меньше этапов для выполнения мягкого тюбика. В этом варианте во вторую очередь выполняют не пробку, а саму головку тюбика.

На фиг. 4.1 и 4.2 показана матрица 56, в полость которой устанавливают пробку 5", выполняющую роль первой сформованной детали, и пуансон 45, на который надевают мягкую цилиндрическую юбку 101. Конец 102 юбки 101 слегка выступает за пределы заплечика 46, выполненного на пуансоне 40, который выполняет роль третьей формы.

Пробка 5" имеет среднюю толщину 1 мм. Внутренняя поверхность пробки, в случае необходимости, содержащая одну или несколько ниток резьбы, определяет наружную поверхность выполняемого горлышка. Часть полости матрицы 56, не перекрытая пробкой, определяет наружную поверхность заплечика. Матрица 56 выполняет функцию опорного инструмента, при этом форма ее полости в той части, где в нее заходит пробка, является идентичной форме полости матрицы, использовавшейся для формования указанной пробки 5".

Тороидальную заготовку 201 из полиэтилена низкого давления, снимаемую на выходе э