Способ получения изделий из карбамидного пенопласта

Иллюстрации

Показать всеСпособ получения изделий из карбамидного пенопласта по изобретению позволяет получить высокую производительность и обеспечивает выпуск изделий высокого качества. Это обусловлено тем, что способ получения изделий из карбамидного пенопласта включает приготовление раствора, его вспенивание и отверждение, формование заготовки в формообразователе, резку заготовки на изделия и его сушку. При этом в качестве формообразователя используют набор, предварительно образуемый из съемного днища и располагаемых на нем, по меньшей мере, двух съемных рам с окнами, которые последовательно укладывают друг на друга и их окна размещают соосно. Затем в перекрытые снизу съемным днищем, соосно размещенные окна рам подают вспенивающийся раствор и ведут его вспенивание и отверждение раствора и формование заготовки одновременно в окнах рам формообразователя. Резку этих заготовок на изделия производят по завершению их формования в формообразователе по линиям соединения съемных рам с последующим отделением каждой рамы друг от друга, а последнюю - от съемного днища. Каждое изделие извлекают из окна рамы и подвергают сушке. 4 ил.

Реферат

Настоящее изобретение относится к технологии производства изделий из пенопласта, имеющих теплоизоляционные свойства и могущие быть использованными в строительстве кровельных и/или цокольных перекрытий, а также ограждающих конструкций.

Известен способ получения вспененных полимерных изделий (см. Патент США N 3265786, кл. В 29 D 27/00, 1986). Этот способ включает приготовление смеси, ее вспенивание и непрерывную подачу через формующую насадку с определенной формой выходного отверстия.

Этот известный способ имеет существенный недостаток. При производстве изделий, например, из карбамидных пенопластов, где выходящая из формующей насадки пена имеет желеобразную консистенцию, в процессе перемещения ленты пенопласта ее форма может быть повреждена, что влечет за собой излишний расход материала, ухудшение качества изделий а также влечет дополнительные трудозатраты на доработку изделий требуемой формы и, как следствие, снижение производительности.

Известны способы получения пенопластовых изделий, включающие приготовление смеси, вспенивание и подачу этой смеси из обычного сопла (без формующей насадки) на конвейерную ленту. Придание изделию необходимой формы производится непосредственно на конвейерной ленте с помощью копира (Патент США N 3488800, кл. 425-4, 1970; Патент ФРГ N 1504797, кл. В 29 D 27/04, 1973). Процесс изготовления заданной формы данными способами длительный, трудоемкий, требует больших трудозатрат. Кроме того, могут наблюдаться потери исходного материала и ухудшение качества изделий.

Известен также способ производства изделий из карбамидного пенопласта (см. Вирпша З., Бжезинский Я. Аминопласты. М.: Химия, 1973, с.296-298). Он включает приготовление рабочих растворов компонентов, вспенивание их сжатым воздухом, отверждение полученной пены, формование изделий и их сушку. При этом, поскольку пена формируется в куски прямоугольной формы в выходном сопле и из сопла пенопласт выгружается непосредственно в формы, то для того, чтобы получить изделия строго определенной формы, например плиты, требуется доработка этих кусков, что влечет за собой дополнительные затраты и снижение производительности.

Известен способ производства изделий из карбамидного пенопласта (Патент РФ 2051799, В 29 С 67/20, опубликован 1996.01.10), включающий приготовление рабочих растворов компонентов, вспенивание их сжатым воздухом, отверждение полученной пены, формование материала в выходном сопле, подачу его на конвейер, резку материала на изделия и его сушку, при этом материал сушат в тоннельной печи при 92-98°С, причем материал сначала перемещают, подсушивая его с одной стороны на конвейере в течение 9-10 мин, после чего материал разрезают на готовые изделия, переворачивают и перемещают конвейером в обратную сторону, подсушивая изделия с другой стороны. В сущности, подача материала из формующей насадки в тоннельную печь позволяет сохранить форму материала, полученную в насадке, так как разогрев поверхностного слоя до 92-98°С в течение относительно короткого времени (9-10 мин) приводит к образованию твердой корки на поверхности материала толщиной не более 3-4 мм. При этом образование такой корки с двух сторон достаточно, чтобы влажный внутри пенопласт сохранял формостабильность при дальнейшем перемещении. Досушивание пенопласта до воздушно-сухого состояния может производиться либо в специальной камере при 30°С, либо на складе готовой продукции, что весьма удобно, поскольку по санитарно-гигиеническим нормам отпуск потребителю производят не ранее чем через 10-15 дней после его получения и прекращения выделения формальдегида. Именно эта корка и предохраняет фасонное изделие при транспортировке в перевернутом состоянии.

Таким образом, оптимальные пределы температуры 92-98°С позволяют исключить как закипание материала (вспенивание, вспучивание), так и сократить процесс подсушивания. Выдержка же материала при температуре 92-98°С в течение 9-10 мин одновременно с подсушиванием его с обеих сторон позволяет сохранить пластичность материала, что необходимо при переворачивании отрезанных изделий с верхнего на нижний конвейер. При увеличении времени выдержки (более 10 мин) изделия станут более хрупкими и при переворачивании могут ломаться, а если время уменьшить (менее 9 мин), то наоборот изделия станут вязкими, форма их будет искажаться, что также нежелательно.

Это известное техническое решение выбирается в качестве прототипа, так как имеет с заявляемым изобретением наибольшее число общих существенных признаков и направлено на решение аналогичной задачи.

Однако прототип имеет существенные недостатки, которые заключаются в том, что способ имеет низкую производительность и склонность к выпуску бракованных изделий. Это обусловлено тем, что формообразование идет, в начале, по одним геометрическим размерам, в частности, в сопле, а затем по другим - в процессе резки. Причем, в процессе этих операций изделие еще не приняло устойчивое физическое состояние, что и требует его дальнейшего просушивания, причем с двух сторон.

Задачей настоящего изобретения является повышение производительности и снижения затрат на производство изделий из карбамидного пенопласта с сохранением возможности получать готовые изделия с заданной конфигурацией и высокого качества.

Эта задача решена следующим образом. В известном способе получения изделий из карбамидного пенопласта, включающем приготовление раствора, его вспенивание и отверждение, формование заготовки в формообразователе, резку заготовки на изделия и сушку, согласно настоящему изобретению в качестве формообразователя используют набор, предварительно образуемый из съемного днища и располагаемых на нем, по меньшей мере, двух съемных рам с окнами, которые последовательно укладывают друг на друга и их окна размещают соосно, а затем в перекрытые снизу съемным днищем, соосно размещенные окна рам подают вспенивающийся раствор и ведут его вспенивание и отверждение раствора и формирование заготовки одновременно в окнах рам формообразователя, резку этих заготовок на изделия производят по завершении их формования в формообразователе по линиям соединения съемных рам с последующим отделением каждой рамы друг от друга, а последнюю - от съемного днища, причем каждое изделие извлекают из окна рамы и подвергают сушке».

Такое новое техническое решение всей своей совокупностью существенных признаков позволяет иметь способ получения изделий из карбамидного пенопласта, обладающего высокой производительностью и обеспечивающий выпуск изделий высокого качества.

Это обусловлено тем, что в качестве формообразователя используют набор соответствующих съемных рам с окнами, которые предварительно укладывают друг на друга, а всю стопу - на съемное днище, при этом окна рам располагают соосно и, таким образом, из них образуют соответствующие емкости, в которые заливают вспенивающийся раствор. В этих емкостях задается не только форма будущего изделия, но и его толщина, которая при резке не подвергается механическим искажениям, так как резку ведут по линии расположения рам друг на друге, а стопу - по съемному днищу.

По сравнению с прототипом предлагаемое изобретение имеет существенные отличия, которые заключаются в предварительном создании нового формообразователя и в ином способе резки отвердевшего пенопласта на изделия, отправляемые на сушку. Причем количество формообразователей может быть любое, а процесс резки в нем - один.

Проведенный заявителем патентно-информационный поиск показал, что заявленная совокупность существенных признаков не обнаружена. Таким образом, можно настоящее изобретение признать новым.

Заявляемое техническое решение соответствует критерию патентоспособности - «изобретательский уровень», так как оно для средней квалификации специалиста логически не следует из известного уровня техники. Так, например, аналоги и прототип показывают, что в мире техники данная технология развивается за счет предварительного формообразования изделий из карбамидного пенопласта с помощью соответствующих насадок, на выходе из которых производят резку заготовки в нужный размер и далее подают ее на всестороннюю сушку. Возможно применение формообразователя, у которого стены раскрываются, и тогда полученную заготовку разрезают на плиты, направляемые на дальнейшую сушку. В результате, при резке заготовки на изделия происходит искажение ее геометрической формы и размеров, так как заготовка находится в свободном состоянии и при резке не имеет дополнительного удержания своей формы.

В нашем случае ситуация иная. С одной стороны, формообразователь есть для получения изделия, когда заливают в него вспенивающийся раствор и выдерживают его до полимеризации, и формообразователя нет, когда из него извлекают изделия из пенопласта, так как формообразователь разрушают при резке в нем заготовки на изделия.

Сущность заявляемого способа получения изделий из карбамидного пенопласта поясняется чертежами и нижеследующим описанием.

На чертежах изображены:

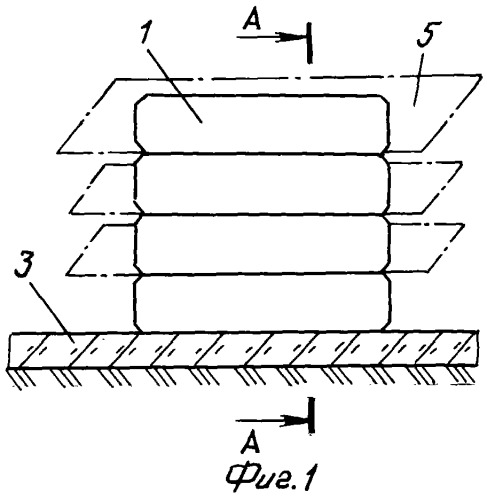

Фиг.1 - общий вид формообразователя на съемном днище перед началом его заполнения пенообразующим раствором;

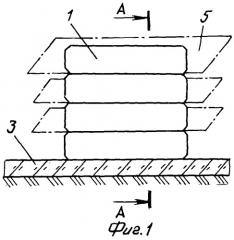

Фиг.2 - вид сверху на формообразователь;

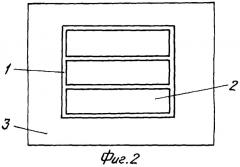

Фиг.3 - разрез формообразователя по А-А и заполненного пенообразующим раствором;

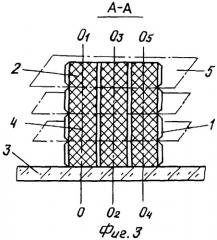

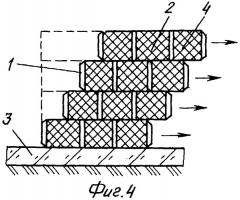

Фиг.4 - схема разбора формообразователя после резки в нем заготовок на изделия.

В начале создают формообразователь (Фиг.1). Для этого заготавливают соответствующие рамы 1, у каждой из которых есть окна 2. Эти окна 2 могут иметь любую конфигурацию. В данном случае, прямоугольную. Толщина h рамы 1 - толщина будущего изделия, у которого форма - форма окна 2 рамы 1. Первую раму 1 укладывают на съемное днище 3 (Фиг.2). Это может быть специальный поддон или лист металла. Затем на раму 1 укладывают следующую аналогичную раму 1 и их окна 2 располагают соосно (в данном случае у каждой рамы 1 три окна 2) О-О1, О2-О3, O4-O5 (Фиг.3). Потом наверх этой рамы укладывают еще одну аналогичную раму 1 и ее окна 2 располагают соосно с окнами 2 предыдущих рам 1, уложенных предварительно друг на друга на съемном днище 3. Таким образом, можно наращивать по высоте формирователь до соответствующего размера, например до 1 метра или больше. В раме может быть одно или два, либо больше окон 2. Их число и размеры определяются размерами изделия из пенопласта. Эти окна 2 располагают соосно и образуют из них емкость или емкости формообразователя (Фиг.3). В них затем заливают заранее приготовленный вспенивающийся раствор 4 карбамидного пенопласта (Фиг.3 и 4). После полимеризации с помощью ножа 5, или струны, либо специального металлического листа, имеющего размеры рамы 1 или чуть больше ее разрезают по линии соприкосновения рам 1 друг с другом, начиная с верхней и постепенно переходя к последней, уложенной на съемное днище 3. Таким образом, отделяется одна плита пенопласта от другой, сохраняя свои размеры и форму, так как они охвачены окнами 2 рамы 1 (Фиг.4). Причем верхнюю раму 1 после прохождения под ней ножа 5 сдвигают и из окон 2 вынимают изделия из пенопласта (Фиг.4). В зависимости от их готовности, плиты эти отправляют либо на дальнейшее просушивание, либо к заказчику. Таким образом, с помощью предлагаемого способа удается повысить производительность изготовления изделий из карбамидного пенопласта и обеспечить им высокое качество.

Конкретно предлагаемый способ реализовался следующим образом. Были изготовлены рамы 1 из оцинкованного стального С-образного профиля. Толщина h - 100 мм. Размер окна 1,200×0,600 м. Таких рам 1 было изготовлено 4. В каждой из них - 3 окна. Объем в окне 2 после укладки рам 1 друг на друга составил 4×0,1×0,6×1,200=0,288 м. Формообразованную окнами 2 емкость заполнили раствором пенополимера на основе реактивно способных олигомеров и выдержали до полимеризации массы. Это время составило 4 часа. Затем с помощью ножа 5 по линии соприкосновения рам 1 друг с другом, начиная с верхней и постепенно переходя к последней, уложенной на съемное днище 3, разрезали в формообразователе полимеризованную массу пенопласта и получили от одной рамы сразу три изделия. (Фиг.4). Причем, начиная с верхней рамы 1 после прохождения под ней ножа 5, сдвигали и из окон 2 вынимали изделия из пенопласта (Фиг.4).

Способ получения изделий из карбамидного пенопласта, включающий приготовление раствора, его вспенивание и отверждение, формование заготовки в формообразователе, резку заготовки на изделия и сушку, отличающийся тем, что в качестве формообразователя используют набор, предварительно образуемый из съемного днища и располагаемых на нем, по меньшей мере, двух съемных рам с окнами, которые последовательно укладывают друг на друга и их окна размещают соосно, а затем в перекрытые снизу съемным днищем, соосно размещенные окна рам подают вспенивающийся раствор и ведут его вспенивание и отверждение раствора и формование заготовки одновременно в окнах рам формообразователя, резку этих заготовок на изделия производят по завершению их формования в формообразователе по линиям соединения съемных рам с последующим отделением каждой рамы друг от друга, а последнюю - от съемного днища, причем каждое изделие извлекают из окна рамы и подвергают сушке.