Облегченный полимерный тампонажный состав для нефтяных и газовых скважин

Иллюстрации

Показать всеИзобретение относится к тампонажным растворам, используемым при цементировании обсадных колонн газовых, газоконденсатных и нефтяных скважин, осложненных наличием слабосвязанных, склонных к гидроразрыву многолетних мерзлых пород (ММП). Облегченный полимерный тампонажный состав для нефтяных и газовых скважин, включающий тампонажный портландцемент, алюмосиликатные полые микросферы, полимерное связующее, отвердитель, расширяющую добавку, в качестве полимерного связующего содержит эпоксидную смолу ЭД-20 и эпоксиуретановый каучук ПЭФ-3АК, в качестве отвердителя полиэтиленполиамин и олигоамидоамин Л-20, в качестве расширяющей добавки - поливинилхлорид и пластификатор - диоктилфталат при следующем соотношении ингредиентов, мас.ч.: смола ЭД-20 - 31,3-42,9, диоктилфталат - 3,6-7,5, эпоксиуретановый каучук ПЭФ-3АК - 3,2-6,4, тампонажный портландцемент - 13,6-24,3, алюмосиликатные полые микросферы - 0,6-3,8, поливинилхлорид - 13,6-22,9, полиэтиленполиамин - 1,6-2,7, олигоамидоамин Л-20 - 7,2-18,7. Технический результат - повышение прочностных и адгезионных свойств тампонажного камня, понижение коэффициента теплопроводности при минимальной плотности тампонажного раствора - 1100 кг/м3 и степени расширения - 0,1%. 3 табл., 1 ил.

Реферат

Изобретение относится к тампонажным составам (растворам), используемым при цементировании обсадных колонн газовых, газоконденсатных и нефтяных скважин, осложненных наличием слабосвязанных, склонных к гидроразрыву многолетних мерзлых пород (ММП).

Для обеспечения цементирования обсадных колонн требуется применение различных типов тампонажных растворов с широким диапазоном плотностей от 1100 до 2000 кг/м3. В настоящее время используется в основном три типа облегченных цементных растворов (ОЦР):

- цементно-вермикулитовые;

- цементно-бентонитовые;

- облегченные тампонажные растворы с добавками алюмосиликатных полых микросфер.

Отличительной чертой месторождений на территории Севера является многообразие термобарических условий залегания горных пород, а особенностями технологии тампонирования ОЦР является требование обязательного подъема цементного раствора до устья и получения цементного камня, по теплоизоляционным свойствам удовлетворяющего условиям крепления скважин в интервалах ММП, уменьшающего растепление мерзлых горных пород в криолитозоне, препятствуя тем самым их перемещению по заколонному пространству, предотвращая образование каверн и приустьевых провалов.

Указанные особенности, а также рецептуры и ОЦР приведены в работе [Рецептуры тампонажных растворов для цементирования скважин на месторождениях разбуриваемых филиалом "Тюменьбургаз". Белей И.И., Щербич Н.Е., Коновалов B.C. и др. (Филиал "Тюменьбургаз", ДООО "Бугаз"). "Пути повышения эффективности и качества строительства скважин". Материалы научно-технического совета ОАО "Газпром", г.Тюмень, сентябрь 2003 г., стр.113-115].

Основными недостатками ОЦР являются:

- резкое снижение прочности образующегося из него камня и возрастание его проницаемости с уменьшением плотности тампонажного раствора;

- низкая седиментационная устойчивость раствора, приводящая к разделению фаз и образованию водяных поясов;

- низкая адгезия цементного камня к металлу обсадных колонн;

- низкая трещиностойкость.

Указанные недостатки вызывают следующие осложнения при цементировании:

- кавернообразование;

- недоподъем тампонажного раствора до устья;

- негерметичность крепи скважин из-за нарушения адгезии цементного камня с металлом обсадных колонн и образование трещин в процессе твердения.

В результате возникают заколонные газопроявления, грифонообразования и открытые фонтаны, наносящие огромный ущерб экологии в районах нефтегазодобычи и требующие дополнительных материальных затрат на их ликвидацию.

Одним из перспективных направлений повышения эффективности и качества строительства скважин является использование в качестве тампонажных составов полимерцементных композиций.

Известен цементно-полимерный состав для изоляции водопритоков в нефтяных и газовых скважинах [Жженов В.Г., Ермолаев Ю.Н. РНТС "Нефтепромысловое дело", М., ВНИЛОЭНГ, 1977, стр.23-26]. Состав содержит эпоксидно-алифатическую смолу ТЭГ-1, отвердитель смолы полиэтиленполиамин, цемент, воду. Однако указанный тампонажный состав не обеспечивает качественной изоляции из-за низких адгезионных свойств, характеризуется низкими закупоривающими свойствами, легко размывается пластовыми водами.

Известен гидрофобный полимерный тампонажный состав для нефтяных и газовых скважин, содержащий полимер - изопреновый каучук, растворитель - дизельное топливо, сшивающий агент - техническая сера и дифенилгуанидин, наполнитель - цемент, графит или магнезит [а.с. РФ №1263812, МПК Е 21 В 33/138, 1986 г., БИ №38].

Недостатком состава является длительное время сшивания. Так, при температуре 20°С начало отверждения с переходом в гель начинается только через 20 часов.

Известен облегченный тампонажный раствор, включающий тампонажный цемент, облегчающую добавку - продукт флотации золы-уноса и воду [а.с. РФ №1537141, МПК Е 21 В 33/138, опубл. 23.06.90 г., БИ №23].

Недостатком раствора является отсутствие расширения тампонажного камня и плохое сцепление камня с колонной, приводящее к межколонным перетокам.

Известен облегченный тампонажный раствор, содержащий тампонажный портландцемент, золу-унос, гидроксил- и сульфатсодержащий компонент, воду [а.с. №1802087, МПК Е 21 В 33/138, опубл. 15.03.93, БИ№10].

Недостатком известного раствора является низкая прочность цементного камня (0,6-1,2 МПа при плотности раствора 1480-1520 кг/м3).

Известен облегченный тампонажный состав, содержащий тампонажный портландцемент, облегчающий материал - алюмосиликатные полые микросферы, расширяющий компонент - карбоалюминатную добавку в смеси с гипсом, воду или 4% водный раствор CaCl2 [патент РФ №2151271, МПК Е 21 В 33/138, опубл. 20.06.2000 г., БИ №17].

Состав имеет плотность 1240-1580 кг/см3, прочность камня на изгиб 1,0-2,8 МПа. Расширение камня через двое суток до 0,22%.

Недостатком данного состава является гравитационное разделение фаз. Повышение седиментационной устойчивости путем снижения водоцементного отношения (В/Ц) или увеличение содержания микросфер приводит к ухудшению реологических свойств растворов и трещинообразованию в цементном камне.

Наиболее близким по составу и назначению является облегченный тампонажный раствор, содержащий бесклинкерный шлаковый цемент, воду, активатор схватывания цемента, расширяющую добавку, отверждающийся эпоксидный материал и отвердитель этого материала [патент US 6068055 A, МПК Е 21 В 33/138, от 30.06.98 г.].

Основными недостатками известного раствора являются:

- низкая прочность на изгиб и невысокая адгезионная прочность к стальной поверхности, которые при плотности раствора 1600-1500 кг/м3 составляют 0,98-2,46 МПа, 1,4-2,9 МПа, соответственно;

- снижение плотности цементного раствора до 1350 кг/м3 путем введения отверждающегося эпоксидного материала и отвердителя до 60 и 20 мас.% к весу портландцемента (верхний заявляемый уровень данных компонентов) не приводит к увеличению прочностных свойств тампонажного камня, но вызывает существенное снижение его водо- и химической стойкости, что характерно для алифатических эпоксидных смол.

Задачей изобретения является повышение качества цементирования скважин за счет повышения прочностных и адгезионных свойств тампонажного камня с пониженным коэффициентом теплопроводности, осуществление подъема облегченного полимерного раствора в одну ступень до устья скважин и предотвращение тем самым гидроразрыва пласта, который часто наблюдается при прямом и обратном цементировании скважин в зонах ММП.

Техническим результатом изобретения является разработка облегченного полимерного расширяющегося тампонажного раствора, обеспечивающего высокие прочностные и адгезионные свойства тампонажного камня при снижении плотности раствора до 1100 кг/м3 с высокой растекаемостью до 27 см по конусу АзНИИ.

Сущность изобретения заключается в том, что заявляемый облегченный полимерный тампонажный раствор, включающий портландцемент тампонажный, полимерное связующее, алюмосиликатные микросферы, отвердитель, расширяющийся компонент, в отличие от известного содержит в качестве расширяющего компонента смесь гранул жесткого ПВХ и диоктилфталата, в качестве полимерного связующего эпоксидную смолу ЭД-20 и эпоксиуретановый каучук ПЭФ-3АК, а в качестве отвердителя смесь полиэтиленполиамина и олигоамидамина Л-20, позволяющего наносить покрытия по увлажненным поверхностям и отверждаться под водой при следующем соотношении ингредиентов, мас.ч.:

| Смола ЭД-20 | 31,3-42,9 |

| Диоктилфталат (ДОФ) | 3,6-7,5 |

| Эпоксиуретановый каучук ПЭФ-3АК | 3,2-6,4 |

| Портландцемент | 13,6-24,3 |

| Алюмосиликатные микросферы (АСМС) | 0,6-3,8 |

| Поливинилхлорид (ПВХ) | 13,6-22,9 |

| Полиэтиленполиамин (ПЭПА) | 1,6-2,7 |

| Полиамидоамин Л-20 (олигоамидоамин) | 7,2-18,7 |

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый облегченный полимерный тампонажный раствор отличается от известного введением новых компонентов: эпоксидной смолы ЭД-20 в сочетании с эпоксиуретановым каучуком ПЭФ-3АК и смеси ПВХ с диоктилфталатом, АСМС являются, облегчающей и усиливающей компонентой наполнителя, позволяющей без снижения прочностных свойств регулировать плотность и теплофизические свойства тампонажного камня. Смесь жесткого ПВХ и диоктилфталата обеспечивает необходимое расширение состава 0,1-0,3%, несмотря на то, что отверждение эпоксидной композиции связано с незначительной усадкой (менее 0,1%). Модифицированное эпоксидное связующее обеспечивает высокие физико-механические характеристики композиции.

Таким образом, заявляемое изобретение отвечает критерию "новизна".

Учитывая, что изобретение позволяет удовлетворить существующую потребность, заявляемое изобретение отвечает критерию "изобретательский уровень".

Анализ физико-механических свойств облегченных тампонажных растворов на основе эпоксидно-уретанового связующего и комплексного наполнителя (цемент + ПВХ + АСМС), приведенных в табл.2, 3 и прототипа (табл.1) позволяет сделать следующие выводы:

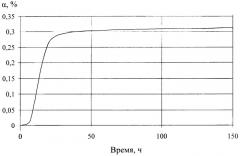

- заявляемый полимерный тампонажный раствор обладает высокой прочностью цементного камня на изгиб и сжатие, которые значительно выше, чем у известного раствора. Так, при плотности тампонажного раствора 1130 кг/м3 прочность камня составляет 23,3 МПа на изгиб и 32,0 МПа на сжатие, адгезия к стали 17,0 МПа, степень расширения 0,28 через 2 суток, 0,3 через 7 суток и далее не изменяется, коэффициент теплопроводности 0,21 Вт/(м·град) (состав №11 табл.2, 3), тогда как у известного раствора при плотности 1600 кг/м2 прочность камня на изгиб составляет 2,46 МПа, на сжатие 12,7, адгезия к стали 2,18 МПа.

Кроме того, заявляемый полимерный тампонажный раствор имеет специфическую особенность кинетики расширения тампонажного раствора, заключающуюся в том, что основная часть распирания (более 95%) происходит после окончания продавки тампонажного раствора в кольцевое пространство в течение времени от начала затворения до конца схватывания, определяемое по игле Вика, т.е. в начальный период структурообразования. Такая кинетика расширения придает тампонажному раствору способность к "самозалечиванию" возникающих при расширении микроразрывов.

На чертеже показана кинетика расширения тампонажного раствора при использовании гранул ПВХ марки МС 6602 С и диоктилфталата.

У известного тампонажного раствора в качестве расширяющей добавки используется смесь, состоящая из лигносульфоната кальция и оксидов щелочных земельных металлов.

Известно, что процессы расширения за счет введения оксида кальция заканчиваются в первые 8-10 часов твердения, за счет оксида магния через 10-48 часов, а за счет сульфоалюминатов, образующихся in suto в тампонажном растворе за счет оксида алюминия и лигносульфонатов кальция, через 15 суток [Специальные тампонажные материалы для низкотемпературных скважин. Овчинников П.В., Кузнецов В.Г. и др., М., ООО "Недра-Бизнесцентр", 2002 г., стр.53-61]. Слишком позднее расширение, после образования жесткой кристаллической структуры тампонажного камня при степенях расширения 0,6-1% приводит к накоплению внутренних напряжений в цементном камне и к снижению его физико-механических свойств в процессе эксплуатации.

Сравнительные данные свойств известного состава тампонажного раствора приведены в таблице 1, а заявляемого в предельных (составы №1-31) и запредельных значениях ингредиентов (составы №32-45) приведены в таблицах 2, 3.

В экспериментах использовались:

- тампонажный портландцемент ПТЦ-1-50 по ГОСТ 1581-96;

- алюмосиликатные микросферы по ТУ 21-22-3797 ;

- эпоксидная смола ЭД-20 по ГОСТ 10587;

- эпоксиуретановый каучук ПЭФ-3АК по ТУ 38-40391-73;

- поливинилхлорид эмульсионный по ГОСТ 14039-78;

- диоктилфталат по ГОСТ 8728-88;

- полиэтиленполиамин по ТУ 2419-357-00203447-99;

- олигоамидоамин Л-20 по ТУ 6-06-1123-98.

Все составы (известный и заявляемый) имеют одинаковые условия отвердения, образцы до испытания находятся в ванне с водой при температуре 20°С.

Определение основных свойств облегченного тампонажного раствора и камня производили по ГОСТ 26798.1-96. "Цементы тампонажные. Методика испытаний". Плотность тампонажного раствора определяли пикнометром. Растекаемость по конусу АзНИИ, сроки схватывания - иглой Вика. Расширение тампонажного камня в процессе твердения с помощью прибора системы ГОИ (Государственный Оптический институт).

Облегченный тампонажный раствор готовят следующим образом.

Смешением при комнатной температуре необходимых количеств эпоксидной смолы ЭД-20, эпоксиуретанового каучука ПЭФ-3АК и диоктилфталата приготавливают компонент №1.

Смешением в заданных пропорциях цемента ПТЦ-1-50, алюмосиликатных полых микросфер, поливинилхлорида готовят компонент №2.

Смешением полиэтиленполиамина и олигоамидоамина Л-20 готовят компонент №3.

В условиях нефтепромысла вымешивают компонент №2, вводят компонент №1 и после усреднения в течение 5 минут вводят компонент №3. Массу вымешивают в течение 15 минут и закачивают в скважину.

Пример 1. Для приготовления 1 кг облегченного тампонажного раствора (состав №1, табл. 2) необходимо взять 422 г компонента №1 [313 г (31,3 мас.ч.) смолы ЭД-20, 47 г (4,7 мас.ч.) ПЭФ-ЗАК, 62 г (6,2 мас.ч.) ДОФ], смешать с 400 г компонент №2 [186 г (18,6 мас.ч.) цемента ПТЦ-1-50, 28 г (2,8 мас.ч.) алюмосиликатных полых микросфер, 186 г (18,6 мас.ч.) ПВХ], а затем в смесь ввести 178 г компонент №3 [23 г (2,3 мас.ч.) ПЭПА, 155 г (15,5 мас.ч.) Л-20]. Состав перемешивают 3 минуты, после чего определяют плотность и растекаемость. Раствор заливают в формы для определения сроков схватывания. Камень испытывают на прочность через 2 суток и на расширение через 2 и 7 суток.

Результаты испытаний приведены в табл.3 (состав №1).

Примеры 2-45. Приготовление и испытания остальных составов, представленных в табл.2, 3, аналогичны.

Для выявления отличительных признаков и положительного эффекта варьировали массовые соотношения ингредиентов в широком интервале.

Из анализа приведенных в табл.2, 3 данных следует, что предлагаемый облегченный тампонажный раствор в заявляемом интервале содержания компонентов обладает прочностью цементного камня в возрасте 2 суток, МПа:

| при сжатии | 30-40 |

| при изгибе | 20-30 |

| адгезия к стали | 16-26 |

что по сравнению с прототипом превышает, МПа:

| при сжатии | на 40-10,5=29,5 |

| при сдвиге | на 30,0-2,46=27,54 |

| адгезия к стали | на 26-2,18=23,82 |

Коэффициент теплопроводности известных облегченных тампонажных растворов [Специальные тампонажные материалы для низкотемпературных скважин. Овчинников П.В., Кузнецов В.Г. и др., М., ООО "Недра-Бизнесцентр", 2002 г., 115 с., стр.80] составляет 0,31-0,71 Вт/(м·град), а предлагаемой композиции 0,2-0,3 Вт/(м·град).

Анализ других технологических параметров облегченного полимерного тампонажного раствора в заявляемом диапазоне содержания компонентов находятся на высоком уровне и соответствуют требованиям ГОСТа (сроки схватывания, растекаемость и седиментационная устойчивость).

Анализ запредельных значений по составу компонентов (табл.2, 3) приводит к следующим выводам:

Увеличение содержания ПЭПА и снижение содержания Л-20 (опыты 32, 35) приводят к снижению срока схватывания до технологически неприемлемого уровня.

Повышение содержания наполнителей - цемента и ПВХ (опыты 36, 40) приводит к снижению растекаемости до 18 см и технологичности тампонажного раствора (нормативные требования 20-25 см). Аналогично проявляется влияние повышения концентрации АСМС (опыт 38).

Снижение концентрации наполнителей нецелесообразно с точки зрения технико-экономических показателей, а снижение концентрации АСМС вызывает появление признаков седиментационной неустойчивости (опыт 39 смолоотделение 0,8).

Увеличение концентрации ПЭФ-3А при сохранении высоких значений прочностных свойств приводит к увеличению сроков начала и конца схватывания (опыт 42).

Увеличение концентрации ДОФ (опыт 44) приводит к снижению адгезии к стальным поверхностям до 18 МПа. Уменьшение концентрации ДОФ (опыт 45) приводит к снижению растекаемости и степени расширения.

Предлагаемый облегченный полимерный тампонажный состав позволяет повысить качество крепления скважины и предотвратить газонефтепроявления за счет эффекта расширения, высокой когезионной и адгезионной прочности тампонажного камня, практической его газонепроницаемостью (0,0-0,008 через 2 суток твердения), а низкий коэффициент теплопроводности 0,2-0,3 Вт/(м·град) обеспечивают устойчивую работу тампонированных скважин в зонах ММП.

Предлагаемый облегченный тампонажный раствор позволяет повысить качество крепления скважин за счет высокой седиментационной устойчивости и предотвратить газонефтепроявления за счет более высоких эффектов расширения и высокой прочности тампонажного камня.

Облегченный полимерный тампонажный состав для нефтяных и газовых скважин, включающий тампонажный портландцемент, алюмосиликатные полые микросферы, полимерное связующее, отвердитель, расширяющую добавку, отличающийся тем, что в качестве полимерного связующего содержит эпоксидную смолу ЭД-20 и эпоксиуретановый каучук ПЭФ-3АК, в качестве отвердителя - полиэтиленполиамин и олигоамидоамин Л-20, в качестве расширяющей добавки - поливинилхлорид и пластификатор - диоктилфталат при следующем соотношении ингредиентов, мас.ч.:

| Смола ЭД-20 | 31,3-42,9 |

| Диоктилфталат | 3,6-7,5 |

| Эпоксиуретановый каучук ПЭФ-3АК | 3,2-6,4 |

| Тампонажный портландцемент | 13,6-24,3 |

| Алюмосиликатные полые микросферы | 0,6-3,8 |

| Поливинилхлорид | 13,6-22,9 |

| Полиэтиленполиамин | 1,6-2,7 |

| Олигоамидоамин Л-20 | 7,2-18,7 |