Способ гидрогенизационного превращения углеводородного сырья

Иллюстрации

Показать всеИспользование: нефтепереработка. Сущность тяжелое углеводородсодержащее сырье подвергают гидрогенизационному превращению в реакционной зоне, которая включает в себя слой, содержащий неподвижный ряд частиц пористого катализатора, путем контактирования сырья с водородсодержащим газом в условиях, которые обеспечивают распределение сырья, преимущественно в жидкой фазе, в технологических условиях повышенного давления и повышенной температуры, по слою катализатора для потока вниз и контактирования с частицами катализатора. Водородсодержащий газа вводят в реакционную зону ниже слоя катализатора для установления противоточного контакта восходящего потока газа с текущей вниз жидкостью, выведения переработанной жидкости ниже слоя катализатора и удаления текучей среды с низким содержанием водорода выше слоя катализатора. Слой катализатора имеет объемную долю пустот меньше 0,5, пока противоточное газожидкостное контактирование осуществляется в условиях, при которых обеспечивается значение числа Пекле для жидкости в интервале между 0 и 10. Технический результат: повышение конверсии сырья и селективности целевого продукта. 9 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Область изобретения

Настоящее изобретение относится к способу гидрогенизационного превращения углеводородного сырья при повышенной температуре и давлении с целью получения продуктов, в частности топлив и/или средних дистиллятов, которые могут быть получены с приемлемо высокими выходами при относительно низком потреблении водорода.

Предшествующий уровень техники

Гидрогенизационное превращение хорошо известно из уровня техники, практически осуществляется в течение многих лет и до сих пор является одним из важнейших процессов нефтепереработки. В течение этого периода для гидрогенизационного превращения описано множество видов сырья, катализаторов и технологических условий, из которых многие осуществлены на практике. Например, при гидрокрекинге обычно пропускают сырье, которое будет подвергаться гидрокрекингу вместе с водородсодержащим газом через слой катализатора, содержащий ряд неподвижных частиц, включающих в себя одно или несколько соединений металлов, обладающих способностью разрывать углерод-углеродные связи, а также одно или несколько соединений металлов, обладающих способностью гидрировать фрагменты, которые присутствуют после проведения процесса крекинга.

Способ гидрокрекинга, в котором сырье и водородсодержащий газ пропускают через слой катализатора в одном и том же направлении, обычно сверху вниз, чтобы использовать силу гравитации, известен как гидрокрекинг в параллельном потоке. Он представляет собой наиболее старый способ гидрокрекинга, используемый в промышленности вплоть до настоящего времени.

В начале 1970-х гг. предложено эксплуатировать процесс гидроочистки в режиме так называемого "расщепленного потока". В таких процессах, описанных, например, в патентах США 3671420 и 3897329, сырье неизменно вводится между двумя слоями катализатора в реакционной зоне, в то время как водород вводится со дна слоя катализатора, по которому сырье распределяется, чтобы проходить вниз через слой катализатора. По сути, процесс, осуществляемый в слое, движущемся вниз (смотря из точки ввода сырья), эксплуатируется в режиме противотока (сырье движется вниз, навстречу восходящему потоку водорода), в то время как процесс, осуществляемый в слое катализатора выше слоя катализатора, по которому распределяется сырье, проводится в режиме параллельного потока (восходящий поток водорода и текучей среды, которая отпаривается восходящим потоком водорода, движущимся в том же направлении). В таких процессах с расщепленным потоком необходимо использовать две реакционные зоны, которые предпочтительно работают в одинаковых технологических условиях.

Хотя общепризнано, что работа в противоточном режиме может обеспечить некоторое смягчение неправильного распределения потока смешанной фазы, присутствующего в параллельном потоке, тем не менее, существует основное ограничение, которое оказывает сильное влияние на гидрогенизационное превращение в противотоке.

Основное ограничение для гидрокрекинга в противотоке представляет собой опасность, что традиционные реакторы с неподвижным слоем будут восприимчивы к явлению, обычно называемому как «захлебывание слоя катализатора», которое может происходить, когда скорость потока восходящего водородсодержащего газа настолько велика, что препятствует гравитационному потоку сырья, подлежащего гидрокрекингу, вниз при прохождении сквозь слой катализатора. Хотя контактирование с катализатором, возможно, улучшается, когда условия в слое приближаются к режиму захлебывания, это также делает процесс в некоторой степени незащищенным в отношении флуктуации давления, или температуры, или скорости текучей среды. Если происходит возмущение, которое способно инициировать захлебывание, оно может вызвать нарушение нормального хода работы даже в такой степени, что возможно непредусмотренное отключение реактора, для того чтобы вернуться к стабильному режиму работы.

Для того чтобы минимизировать возможность возникновения захлебывания реакторов, работающих в режиме противотока, в публикации патента WO 99/00181 предлагается, кроме прочего, предоставление в реакторе гидрокрекинга обводной линии, которая является саморегулируемой и обеспечивает эксплуатацию реактора вблизи точки захлебывания. Однако необходим монтаж дополнительного оборудования, причем опасность захлебывания все еще существует и полностью не устранена.

В патенте США 4755281, который посвящен переработке тяжелых углеводородов в режиме противотока со специфическим контролем вспенивания, описано, что возможно достижение равномерного вертикального потока через пористый слой твердых частиц, если катализатор распределен и сформован надлежащим образом. Конкретные рекомендации патента США 4755281 заключаются в том, что применение плотноупакованного слоя (сферических) частиц (что приводит к малой доле пустот в реакционной зоне) может быть выгодным с точки зрения концентрации катализатора, но в таком слое вполне возможны помехи потока текучей среды, особенно когда требуется противоток двух фаз. Поэтому в указанном описании патента настоятельно рекомендуется, чтобы в используемом слое катализатора имелся значительный объем пустот, обычно больше, чем половина объема слоя. За счет применения неплотно упакованных многолепестковых или цилиндрических экструдатов можно достигнуть доли пустот (порозности) от 0,5 до 0,9. Это означает весьма нерациональное использование доступного объема реактора (по меньшей мере, половина объема реактора не может быть заполнена частицами катализатора), что очень сильно влияет на выход в рассматриваемом процессе.

В этом изобретении обнаружено, что гидрокрекинг в противотоке может быть осуществлен в реакционных зонах, имеющих пониженную долю пустот, и для которых не требуются специальных средств для предотвращения захлебывания слоя катализатора. Согласно настоящему изобретению способ гидрокрекинга в противоточном режиме, предпочтительно, осуществляется в режиме захлебывания. Это также обеспечивает достижение повышенного выхода, по сравнению с выходом, достигаемым при гидрокрекинге в параллельном потоке. Кроме того, обнаружено, что способ согласно настоящему изобретению обеспечивает снижение потребления дорогого водорода, повышенную степень превращения тяжелых остатков и повышенную селективность при удалении серы из высококипящих компонентов, содержащих серу.

Сущность изобретения

Следовательно, настоящее изобретение относится к способу гидрогенизационного превращения тяжелого углеводородсодержащего сырья в реакционной зоне, которая включает в себя слой, содержащий неподвижный ряд частиц пористого катализатора, путем контактирования сырья с водородсодержащим газом в условиях, которые обеспечивают распределение сырья, преимущественно в жидкой фазе в технологических условиях повышенного давления и повышенной температуры, по слою катализатора для потока вниз и контактирования с частицами катализатора, и введение водородсодержащего газа в реакционную зону ниже слоя катализатора, для того чтобы установился противоточный контакт восходящего потока газа с текущей вниз жидкостью, и выведение переработанной жидкости ниже слоя катализатора, и удаление текучей среды с низким содержанием водорода выше слоя катализатора, причем слой катализатора имеет объемную долю пустот ниже 0,5, пока противоточное газожидкостное контактирование осуществляется в условиях, при которых обеспечивается значение числа Пекле для жидкости в интервале между 0 и 10.

Не желая связывать себя какой-либо конкретной теорией, авторы отмечают, что при работе в газожидкостном режиме, который характеризуется низким значением числа Пекле для жидкости (то есть допускается некоторая степень обратного смешения жидкости) возможно использование относительно плотно упакованных частиц катализатора, что приводит к существенному повышению выхода целевых продуктов. Другими словами, путем обеспечения технологических условий, в которых уменьшается количество удерживаемой статичной жидкости и тем самым увеличивается количество задерживаемой динамичной жидкости, подавляются нежелательные процессы, и образуется больше средних дистиллятов, по сравнению с другими режимами. Сочетание использования пониженной порозности слоя катализатора и уменьшенного соотношения статического и динамического удерживания жидкой фазы позволяет улучшить характеристики гидрогенизационного превращения в противотоке.

Параметры, которые могут способствовать обеспечению контакта газа с жидкостью в противотоке, кроме прочих, включают в себя скорость газа (увеличение скорости газа снижает нежелательное статическое удерживание), скорость потока жидкости и величину ограничений для средств ввода газа. Специалисты в этой области техники могут знать, как применять один или несколько таких параметров для того, чтобы обеспечить подходящее значение числа Пекле, которое может быть реализовано в способе противоточного гидрогенизационного превращения согласно настоящему изобретению.

Доля пустот в объеме (порозность) слоя катализатора определяется в рамках этого изобретения как "единица минус доля объема, занятого частицами катализатора, от общего объема реакционной зоны". Ясно, что в это определение порозности не включен объем внутренних пор частиц твердого катализатора, но учитываются только внутренние пустоты между частицами катализатора и между соответствующими частицами катализатора и стенками реакционной зоны, в которой они содержатся.

Целесообразно, в способе согласно настоящему изобретению могут быть использованы значения порозности слоя катализатора выше 0,25 (и ниже 0,5). Предпочтительные значения находятся в интервале между 0,30 и 0,48, особенно предпочтительные значения находятся в интервале между 0,35 и 0,47. впечатляющие результаты получены при использовании частиц катализатора, которые упакованы таким образом, что объемная доля пустот составляет 0,45 (пока работа осуществляется в условиях, обеспечивающих значение числа Пекле для жидкости в интервале между 0 и 10).

Число Пекле для систем, в которых жидкости и газы контактируют между собой, пока твердая фаза фиксирована, как в случае гидрогенизационного превращения с использованием неподвижного набора частиц пористого твердого катализатора, может быть определено как отношение между скоростью транспорта за счет конвекции и скоростью транспорта за счет дисперсии (Chemical Reactor Design and Operation, К.Westerterp et al. ISBN 0471901830). Число Пекле для систем с полным перемешиванием (обычно реализуются в условиях CSTR, что означает условия непрерывного перемешивания в реакторе) определяется равным 0, тогда как число Пекле системы, работающей в поршневом потоке (например, в традиционном фильтрующемся режиме потока при гидрокрекинге), в котором, по определению, отсутствует обратный поток, определяется равным бесконечности (∞). Предпочтительный интервал значений числа Пекле для жидкости в способе настоящего изобретения находится между 1 и 8. Для специалистов в этой области техники будет ясно, как рассчитать фактическое значение числа Пекле для данного случая. Как указано ранее, именно сочетание использования слоя катализатора с пониженной порозностью в условиях, когда обеспечивается малое значение числа Пекле для жидкости, позволяет улучшить характеристики способа гидрогенизационного превращения согласно настоящему изобретению.

Из уровня техники хорошо известны катализаторы, которые могут быть использованы в способе гидрогенизационного превращения согласно настоящему изобретению. Обычно они содержат один или несколько металлов VI группы и/или один или несколько неблагородных металлов VIII группы Периодической таблицы элементов, которые обычно присутствуют в виде оксидов и/или сульфидов. Подходящими металлами VI группы являются молибден и вольфрам; подходящими металлами VIII группы являются никель и кобальт. Количество соединений металлов, которые будут использоваться, может изменяться в широких пределах. Подходящие интервалы находятся между 2 и 40 мас.% соединения металла VI группы, в расчете на металл, и между 1 и 10 мас.% соединения металла VIII группы, в расчете на металл.

Обычно частицы катализатора будут содержать каталитически активные металлы на носителе. Подходящие материалы носителя представляют собой тугоплавкие неорганические оксиды, такие как оксид алюминия, диоксид кремния, алюмосиликат, оксид магния, диоксид титана, диоксид циркония и смеси из двух и более таких материалов. Целесообразно, частицы катализатора могут (дополнительно) содержать специально предназначенные крекирующие компоненты, такие как цеолиты и/или аморфные алюмосиликаты. Примеры подходящих крекирующих компонентов хорошо известны из уровня техники. Подходящие цеолиты включают в себя цеолит Y и цеолит β и, кроме того, могут быть использованы нецеолитные компоненты, такие как (силико)-алюмофосфаты и родственные соединения.

В способе гидрогенизационного превращения согласно настоящему изобретению могут быть использованы разнообразные формы катализатора, такие как сферические частицы, цилиндрические частицы и многолепестковые частицы, такие как трехлепестковые и четырехлепестковые частицы. Хорошие результаты были получены при использовании трехлепестковых частиц катализатора. Предпочтительно, применяются частицы, имеющие наибольший диаметр между 0,5 и 3,5 мм. Хорошие результаты были получены при использовании трехлепестковых частиц катализатора, имеющих диаметр 1,6 мм.

Способ гидрогенизационного превращения согласно настоящему изобретению может быть удобно осуществлен при использовании температуры в интервале между 200 и 475°С, предпочтительно в интервале между 250 и 425°С и при давлении в интервале между 20 и 250 бар (2-25 МПа), предпочтительно между 4 и 16 МПа. Способ может быть осуществлен при объемной скорости подачи жидкости в интервале между 1 и 20 нормальных литров сырья на 1 л катализатора в час (нл/(л.ч)) и при соотношении водород/углеводородное сырье в интервале между 100 и 2000 нл/л, предпочтительно между 250 и 1500 нл/л. Ясно, что набор технологических условий необходимо выбирать таким образом, чтобы обеспечить значение числа Пекле для жидкости между 0 и 10 (порозность слоя катализатора в реакционной зоне составляет менее 0,5, как отмечено выше).

Тяжелое углеводородсодержащее сырье, которое может быть использовано в способе согласно настоящему изобретению, включает в себя обычные виды сырья, используемые в промышленном гидрокрекинге, такие как тяжелый газойль и т.п. Подходящие виды сырья имеют температуру начала кипения, по меньшей мере, 200°С, хотя также удовлетворительно могут быть использованы виды сырья, содержащие значительное количество материалов, кипящих выше 520°С, например, содержащих до 40 мас.% таких материалов.

В способе согласно настоящему изобретению удовлетворительно может быть использован промышленно доступный водород. Он может содержать неизбежные примеси в таком количестве, которое существенно не влияет на активность катализатора. Для эксплуатации настоящего изобретения предпочтительными являются потоки водорода, содержащие, по меньшей мере, 50 об.% водорода, особенно, по меньшей мере, 80 об.% водорода. Обычные примеси включают в себя легкие углеводороды и азот.

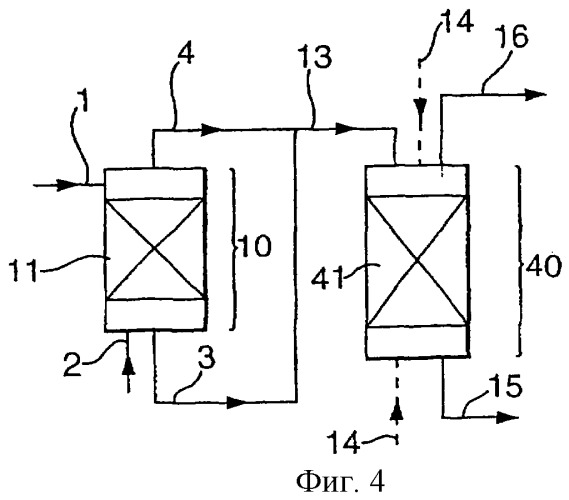

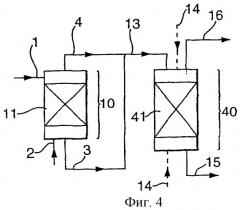

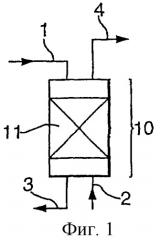

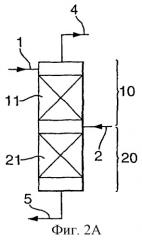

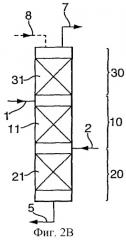

Существует ряд конфигураций способа, которые выгодно могут быть использованы в способе согласно настоящему изобретению. Ниже описаны пять особенно интересных конфигураций, однако специалисты в этой области техники могут признать, что также могут быть использованы эквивалентные конфигурации. На фиг.1 описана базовая конфигурация гидрогенизационного превращения в противотоке. Первая и вторая предпочтительные конфигурации описаны на фиг.2А и 2В, третья предпочтительная конфигурация описана на фиг.3 и четвертая предпочтительная конфигурация описана на фиг.4. В каждой из схем используются одинаковые номера позиций для одинаковых узлов на чертежах.

Фиг.1. Базовая конфигурация

Жидкое сырье вводится по линии 1, вверху реакционной зоны 10, содержащей слой катализатора 11, и распределяется (средство не показано) по слою катализатора, в то время как водородсодержащий газ вводится по линии 2, ниже слоя катализатора 11, в реакционной зоне 10, и проходит наверх, через слой катализатора. Обработанная жидкость выводится из реакционной зоны 10, по линии 3, и ее можно использовать как таковую или подвергать дополнительной переработке/облагораживанию (не показано), а текучая среда с пониженным содержанием водорода выводится из реакционной зоны 10 по линии 4; эта среда может быть охлаждена для того, чтобы отделить присутствующую в ней жидкость (средство не показано). Описанный с помощью фиг.1 способ проводится в условиях, при которых обеспечивается малое значение числа Пекле для жидкости в слое катализатора 11.

Фиг.2А. Дополнительная переработка обработанной жидкости

В описанную на фиг.1 конфигурацию включена дополнительная реакционная зона 20, содержащая слой катализатора 21 ниже слоя катализатора 11. Этот слой катализатора 21 обеспечивает эксплуатацию в условиях фильтрующегося потока (то есть, в условиях, когда жидкая фаза имеет высокое значение числа Пекле). Обработанная жидкость, выведенная снизу реакционной зоны 10, проходит через слой катализатора 21 в реакционной зоне 20 и выводится из нее по линии 5. Эту жидкость можно использовать как таковую или подвергать ее дополнительной переработке (не показано). В этой конфигурации отсутствует отдельный ввод водородсодержащего газа (но в случае необходимости он может присутствовать).

Фиг.2В. Дополнительная переработка обработанной жидкости, а также текучей среды с пониженным содержанием водорода

Описанная на фиг.2В конфигурация является такой же, что показана на фиг.2А, с добавлением дополнительной реакционной зоны 30, содержащей слой катализатора 31 выше реакционной зоны 10, содержащей слой катализатора 11. Этот слой катализатора 31 эксплуатируется в условиях фильтрующегося потока (при высоком значении числа Пекле жидкости). Текучая среда с пониженным содержанием водорода, выведенная по линии 7, может быть охлаждена для того, чтобы отделить присутствующую в ней жидкость (средство не показано). Необязательно, жидкое сырье можно дополнительно вводить по линии 8, наверх слоя катализатора 31 в реакционной зоне 30.

Фиг.3. Три слоя катализатора, из которых два работают в противотоке

Описанная на фиг.2В конфигурация изменена таким образом, что текучая среда, содержащая водород, вводится не по линии 2, а по линии 12, внизу реакционной зоны 20, содержащей слой катализатора 21. В этой конфигурации обеспечивается проведение процесса в режиме противотока относительно слоев катализатора 21 и 11, тогда как слой катализатора 31 эксплуатируется в режиме фильтрующегося потока. Возможна эксплуатация слоя катализатора 21 и/или слоя 11 в режиме захлебывания.

Фиг.4. Объединенная дополнительная переработка

Жидкое сырье вводится по линии 1, вверху реакционной зоны 10, содержащей слой катализатора 11, и распределяется (средство не показано) по слою катализатора, в то время как водородсодержащий газ вводится по линии 2, ниже слоя катализатора 11, в реакционной зоне 10, и проходит наверх, через слой катализатора 11. Обработанная жидкость выводится из реакционной зоны 10 и направляется (по меньшей мере, частично) по линии 3 в точку смешения с текучей средой с пониженным содержанием водорода, которая (по меньшей мере, частично) выводится из реакционной зоны 10 по линии 4. Конечно, возможно и практически предпочтительно, направлять часть текучей среды, покидающей реакционную зону 10 по линии 4, на конденсацию, чтобы смесь газа и жидкости могла объединяться с обработанной текучей средой, выведенной по линии 3, образуя поток сырья, входящий в реакционную зону 40 по линии 13. Таким образом, эта смесь поступает по линии 13 в реакционную зону 40, содержащую слой катализатора 41, который эксплуатируется (как блок гидрогенизационного превращения) в условиях фильтрующегося потока (при высоком значении числа Пекле жидкости). Водород, необходимый в этой стадии процесса, можно подавать по линии 14, сверху реакционной зоны 40, тем самым обеспечивается гидрогенизационное превращение в параллельном потоке смеси, которая поступает в реакционную зону 40 по линии 13, или по линии 14, внизу реакционной зоны 40, в результате чего слой катализатора 41 будет эксплуатироваться в режиме противотока. Обработанная жидкость выводится по линии 15, а текучая среда с пониженным содержанием водорода выводится по линии 16.

Способ согласно настоящему изобретению можно будет пояснить с помощью следующих не ограничивающих примеров.

Пример 1

В цилиндрический реактор (в конфигурации, которая изображена на фиг.1), имеющий длину 65 см и внутренний диаметр 2 см и содержащий трехлепестковые частицы катализатора диаметром 1,6 мм (состоящие из 20 мас.% ультрастабильного цеолита Y и 80 мас.% алюмосиликата на основе оксида алюминия, содержащего 4 мас.% никеля и 17 мас.% вольфрама в качестве гидрирующих компонентов), поступает тяжелый газойль, проходя сверху вниз через слой катализатора, а водород направляется в нижнюю часть слоя катализатора, в противотоке с тяжелым газойлем. Слой катализатора загружают таким образом, что его порозность составляет 0,45. Температура начала кипения (Тнк) газойля равна 230°С, температура выкипания 62% - выше 340°С и температура конца кипения (Ткк) газойля равна 450°С. Сырье содержит 2,1 мас.% серы и 317 ч./млн азота.

Проводят два эксперимента, отличающихся только скоростью подачи газообразного водорода. Подробности экспериментов 1 и 2 приведены в табл.1.

| Таблица 1 | ||

| Эксперимент 1 | Эксперимент 2 | |

| Объемная скорость, кг/(л.ч) | 0,75 | 0,75 |

| Скорость потока Н2, нл/ч | 250 | 1000 |

| Давление в реакторе, ати (МПа) | 40(4) | 40(4) |

| Температура в слое, °С | 390 | 390 |

| Число Пекле жидкости | Поршневой поток* | 6 |

| Конверсия фракции 340°С+, % | 28,6 | 45,0 |

| Селективность для фракции 150-340°С+, % | 86,0 | 92,1 |

| *В условиях проведения эксперимента 1-й способ осуществляют в традиционном режиме фильтрующегося потока, который обычно называют "поршневым потоком" (см. S.T. Sie. "Преимущества, возможности и ограничения лабораторных испытаний катализаторов для процессов в неподвижном слое". - Доклад на 210-й National Meeting, Amer. Chem. Soc., Чикаго, шт. Иллинойс, 20-25 Авг., 1995, с.463-472). Значение числа Пекле для этой установки равно 16. |

Условия проведения эксперимента 2 можно охарактеризовать как противоточный режим с захлебыванием, в котором значение числа Пекле для жидкости равно 6 (рассчитано с использованием метода Westerterp, цитированного выше).

Можно видеть, что в условиях, при которых обеспечивается малое значение числа Пекле (согласно настоящему изобретению), не только существенно увеличивается (почти на 50%) конверсия фракции сырья 340°С+ (т.е. фракции сырья выкипающей между 340 и 450°С), но одновременно возрастает селективность по желаемому продукту: от 86 до 92,1%.

Пример 2

Повторяют эксперименты, описанные в примере 1, при различной объемной скорости, остальные условия были сопоставимы. Подробности экспериментов 3 и 4 приведены в табл.2.

| Таблица 2 | ||

| Эксперимент 3 | Эксперимент 4 | |

| Объемная скорость, кг/(л.ч) | 1,25 | 1,25 |

| Скорость потока H1, нл/ч | 250 | 1000 |

| Давление в реакторе, ати (МПа) | 40(4) | 40(4) |

| Температура в слое, °С | 390 | 390 |

| Число Пекле жидкости | Поршневой поток* | 2 |

| Конверсия фракции 340°С+, % | 19,3 | 37,0 |

| Селективность для фракции 150-340°С+, % | 94,9 | 95,9 |

| * См. примечания к табл.1. |

Можно видеть, что при работе с повышенной объемной скоростью наблюдается та же самая тенденция; в частности, необходимо отметить, что можно увеличить в два раза конверсию при сохранении высокой селективности по желаемому продукту.

1. Способ гидрогенизационного превращения тяжелого углеводородсодержащего сырья в реакционной зоне, которая включает в себя слой, содержащий неподвижный ряд частиц пористого катализатора, путем контактирования сырья с водородсодержащим газом в условиях, которые обеспечивают распределение сырья преимущественно в жидкой фазе при повышенном давлении и повышенной температуре по слою катализатора для нисходящего потока и контактирования с частицами катализатора, отличающийся тем, что водородсодержащий газ вводят в реакционную зону ниже слоя катализатора для установления противоточного контакта восходящего потока газа с текущей вниз жидкостью, вывода переработанной жидкости ниже слоя катализатора и удаления текучей среды с низким содержанием водорода выше слоя катализатора, причем слой катализатора имеет объемную долю пустот меньше 0,5 и противоточный газ/жидкостной контакт осуществляют в условиях, при которых обеспечивается значение числа Пекле для жидкости между 0 и 10.

2. Способ по п.1, отличающийся тем, что слой катализатора имеет объемную долю пустот выше 0,25.

3. Способ по п.2, отличающийся тем, что слой катализатора имеет объемную долю пустот между 0,30 и 0,48, предпочтительно между 0,35 и 0,47.

4. Способ по п.1, отличающийся тем, что противоточный контакт проводится в условиях, при которых обеспечивается значение числа Пекле для жидкости между 1 и 8.

5. Способ по любому из пп.1-4, отличающийся тем, что отработанную жидкость, которая проходит нисходящим потоком через слой, содержащий частицы катализатора, пропускают далее через дополнительную реакционную зону, содержащую слой катализатора, до ее выведения из процесса.

6. Способ по п.5, отличающийся тем, что текучую среду с пониженным содержанием водорода, которая проходит восходящим потоком через слой катализатора, пропускают вверх в паровой фазе через дополнительную реакционную зону, содержащую слой с частицами катализатора, до выведения ее из процесса в виде текучей среды с пониженным содержанием водорода.

7. Способ по п.6, отличающийся тем, что, по меньшей мере, часть текущего вверх газа, содержащего водород, вводится внизу реакционной зоны, содержащей дополнительный слой с частицами катализатора, сквозь который проходит обработанная жидкость, до ее выведения из процесса.

8. Способ по п.1, отличающийся тем, что, по меньшей мере, часть обработанной жидкости и, по меньшей мере, часть текучей среды с пониженным содержанием водорода объединяют и направляют во вторую стадию гидрогенизационного превращения, которую осуществляют или в параллельном потоке, или в противотоке.

9. Способ по одному из пп.1-3, отличающийся тем, что гидрогенизационное превращение осуществляют в условиях гидрокрекинга при температуре между 200 и 475°С и давлении между 20 и 250 бар (2-25 МПа).

10. Способ по п.5, отличающийся тем, что частицы катализатора имеют сферическую, цилиндрическую или многолепестковую форму и наибольший диаметр между 0,5 и 3,5 мм.