Способ воздействия на химический состав жидкой стали и комплекс оборудования для его осуществления

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к способам воздействия на химический состав жидкой стали. Осуществляют выпуск жидкого металла из металлоплавильной емкости через выпускное отверстие в ковш, перелив потока металла через канал из огнеупорного материала и подачу в поток металла элементов, влияющих на химический состав металла. При этом протяженность канала меньше длины потока металла, а его поперечное сечение составляет 1,3-1,4 поперечного сечения потока металла, при этом подачу элементов в измельченном и/или гранулированном виде осуществляют на входе в канал по его периметру и по его высоте. Комплекс содержит металлоплавильную емкость с выпускным отверстием, ковш, канал для перелива жидкого металла из металлоплавильной емкости в ковш, рабочая часть которого выполнена из огнеупорного материала. При этом канал для перелива жидкого металла из металлоплавильной емкости в ковш установлен вертикально, соосно выпускному отверстию металлоплавильной емкости, а устройства для подачи в жидкий поток металла элементов, изменяющих химический состав металла, расположены на нескольких участках упомянутого канала на входе по его периметру и по высоте, при этом устройство для подачи в жидкий поток металла элементов в измельченном виде установлено по высоте канала. Изобретение позволяет на ранней стадии разливки до поступления металла в ковш подавать в жидкий поток металла раскислители и/или десульфураторы и/или модификаторы в измельченном и/или гранулированном виде, что ускоряет процесс гомогенизации химсостава стали в объеме ковша, а также улучшить экологические условия работы на участке подачи этих элементов в сталь. 2 н. и 8 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к черной металлургии, точнее к производству стали. В то же время оно может быть использовано в цветной металлургии.

Известен способ воздействия на химический состав жидкой стали, включающий подготовку стали в металлоплавильной емкости и ее переливание через выпускное отверстие из основной емкости в промежуточную емкость, подачу в сталь элементов, изменяющих ее химический состав при ее нахождении в металлоплавильной емкости и в процессе переливания (см., например, VS 4632368A, B 22 D 11/118, 11/14, от 30.12.1986).

Известному способу присущи существенные недостатки:

- во-первых, подачу элементов в жидкую сталь, изменяющих ее химический состав, осуществляют с использованием стакана, что затрудняет применение способа для воздействия на химсостав стали в ковше;

- во-вторых, имеют место существенные потери раскислителей и легирующих элементов.

Известен способ воздействия на химический состав жидкой стали в ковше, включающий переливание жидкой стали из металлоплавильной емкости через выпускное отверстие в ковш и подачу в сталь легирующих элементов и/или раскислителей. Причем подачу элементов осуществляют в емкость стальковша сверху путем: 1) вдувания порошкообразных материалов; 2) погружения в толщу металла специальных капсул, наполненных порошкообразными материалами; 3) механизированной подачей элементов, запрессованных в трубку из ленты низколегированной стали и другие (см., например, В.И.Явойский и др. «Металлургия стали»: Учебник для вузов. М.: Металлургия, 1983,стр.322).

Этот широко известный способ воздействия на химический состав стали в ковше по существенным признакам наиболее близок предлагаемому, поэтому принят за прототип.

Известному способу присущи существенные недостатки.

Во-первых, только часть подаваемых в жидкую сталь элементов (особенно алюминия, кальция, РЗМ, ЩЗМ и др.) участвует в процессе обработки стали, так как значительная их часть испаряется (сгорает).

Во-вторых, реализация способа требует интенсивной обработки жидкой стали в ковше продувкой газа с целью обеспечения равномерности обработки стали по объему.

В-третьих, исключена возможность организации производства малых партий стальных заготовок в большой металлургии, когда масса стали в ковше может достигать 300 т.

В-четвертых, ухудшается экологическая обстановка в районе обработки стали в ковше из-за пылеобразования и горения подаваемых элементов.

Предлагаемый способ воздействия на химический состав жидкой стали в ковше, свободен от указанных недостатков. В нем решена задача равномерной и экономной подачи легирующих элементов и/или раскислителей совместно с инертным газом в жидкую сталь. Достигается технический результат производства малых партий стали в большой металлургии, таким образом расширяются технологические возможности по получению заготовок разного химсостава. Улучшаются экологические условия при подаче элементов в сталь.

Получение указанных технических результатов обеспечено благодаря тому, что в предлагаемом способе воздействия на химический состав жидкой стали осуществляют выпуск жидкого металла из металлоплавильной емкости через выпускное отверстие в ковш, перелив потока металла через канал из огнеупорного материала и подачу в поток металла элементов, влияющих на химический состав металла.

Протяженность канала меньше длины потока металла, а его поперечное сечение составляет 1,3-1,4 поперечного сечения потока металла, при этом подачу элементов в измельченном и/или гранулированном виде осуществляют на входе в канал по его периметру и по его высоте. Подачу элементов в качестве раскислителей и/или десульфураторов и/или модификаторов осуществляют совместно с нейтральным или инертным газом. Подачу элементов осуществляют принудительно. Подачу элементов осуществляют путем инжектирования газа. Подачу элементов осуществляют шнеком. Осуществляют смену участков подачи элементов, в течение времени которой процесс переливания металла прекращают и осуществляют замену ковша.

Для эффективной реализации предлагаемого способа важное значение имеет обеспечение равномерного распределения подаваемых в сталь элементов в объеме жидкого металла в ковше, которое реализуется с помощью предлагаемого комплекса металлоплавильная емкость - ковш.

Известен комплекс сталеплавильная емкость - ковш, содержащий металлоплавильную емкость (например, мартеновскую печь) с выпускным отверстием и ковш (см., например, рис.VII. 9 на стр.536 указанного учебника В.И.Явойского и др.).

Этот основной комплекс сталеплавильного производства по существенным признакам наиболее близок предлагаемому, поэтому принят за прототип.

Известному комплексу присущи существенные недостатки, проанализированные при описании известного способа. Отмеченные недостатки приводят к необходимости проведения дополнительной операции: продувке жидкой стали в ковше инертным или нейтральным газом (см., например, рис.2.1. на стр.102 в книге «Процессы непрерывной разливки стали /Монография. Смирнов А.Н. и др. - Донецк: ДонНТУ. 2002 г.).

Предлагаемый комплекс металлоплавильная емкость - ковш свободен от недостатков известного комплекса. В нем решена задача подачи в жидкий металл элементов, воздействующих на химический состав металла в ковше, с равномерным их распределением в объеме (раскислителей, десульфураторов и модифицирующих элементов) металла в ковше при экономичном использовании этих элементов (раскислителей, легирующих и др. элементов).

Получение указанных технических результатов в предлагаемом комплексе обеспечено благодаря тому, что комплекс металлоплавильная емкость - ковш для воздействия на химический состав жидкой стали содержит металлоплавильную емкость с выпускным отверстием, ковш, канал для перелива жидкого металла из металлоплавильной емкости в ковш, рабочая часть которого выполнена из огнеупорного материала, и устройства для подачи в жидкий поток металла элементов в измельченном и/или гранулированном виде, изменяющих химический состав металла. Канал для перелива жидкого металла из металлоплавильной емкости в ковш установлен вертикально, соосно выпускному отверстию металлоплавильной емкости, а устройства для подачи в жидкий поток металла элементов, изменяющих химический состав металла, расположены на нескольких участках упомянутого канала на входе по его периметру и по высоте, при этом устройство для подачи в жидкий поток металла элементов в измельченном виде установлено по высоте канала. Рабочая часть канала выполнена из графита. Канал состоит из конической и цилиндрической частей, при этом коническая часть является входом в канал и угол наклона конической поверхности от вертикали по большей мере равен 30°. Устройство для подачи в жидкий поток металла элементов в качестве раскислителей и/или десульфураторов и/или модификаторов в измельченном виде выполнено с возможностью совместной подачи с нейтральным или инертным газом.

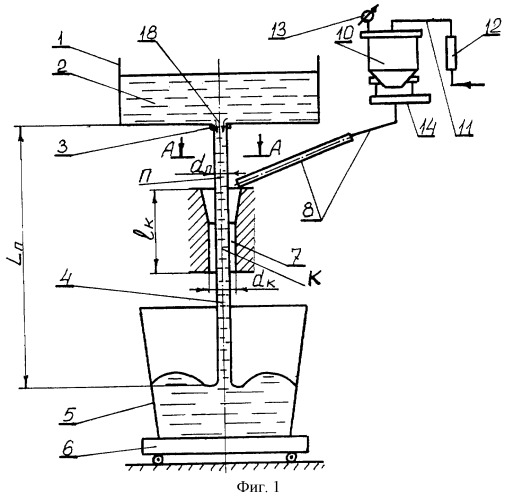

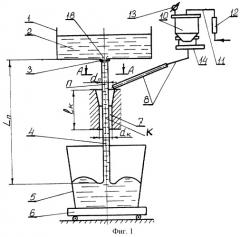

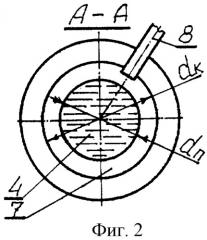

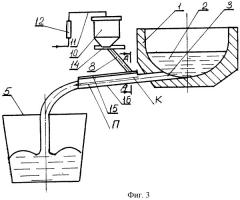

Способ воздействия на химический состав жидкой стали, комплекс для его осуществления пояснен чертежами на фиг.1-14.

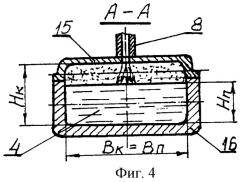

На фиг.1 показан (схематически) комплекс металлоплавильная емкость - ковш для осуществления способа; на фиг.2 - разрез А-А на фиг.1, на фиг.3 - комплекс металлоплавильная емкость - ковш для осуществления способа на мартеновской печи; на фиг.4 - разрез А-А на фиг.3; на фиг.5 показана подача элементов в металл шнеком; на фиг.6 - разрез А-А на фиг.1 в случае подачи элементов в металл в начале входа в канал на нескольких участках по его периметру; на фиг.7 - разрез А-А на фиг.5 в случае подачи элементов в металл на нескольких участках по высоте и периметру канала; на фиг.8 показана самоустановка устройства относительно выпускного отверстия повернутой для слива металлоплавильной емкости с обеспечением соосности продольных осей выпускного отверстия и канала; на фиг.9 - разрез А-А на фиг.8; на фиг.10 и 11 показано расположение устройства и привода его перемещения вне рабочей зоны металлоплавильной емкости (конвертера); на фиг.12 показано сочленение несущей и каналосодержащей (сменной) частей устройства; на фиг.13 - исполнение сменной каналосодержащей части устройства; на фиг.14 схемы опробования способа в лабораторных условиях на холодной модели.

Металлоплавильная емкость 1 (мартеновская печь, дуговая сталеплавильная печь, конвертер, индукционная печь и др.) заполнена жидким металлом 2 (фиг.1, 3, 8). Емкость 1 содержит выпускное отверстие 3, через которое жидкий металл в виде потока (струи) 4 поступает в ковш 5, установленный на тележке 6 с возможностью перемещения к/от емкости 1. В процессе переливания жидкого металла 2 из емкости 1 в ковш 5 формируется поток (струя) 4, характеризуемый (для струи) диаметром dп и протяженностью Lп, являющейся переменной величиной. Применительно к переливанию жидкого металла 2 из емкости мартеновской печи 1 (фиг.3) в процессе переливания металла формируется поток 4 с размерами Вп и Нп на фиг.4. Между емкостью 1 и ковшом 5 установлен канал 7, длина которого lк, внутренний диаметр dк (фиг.1, 2, 5 - 7, 13, 14 и 15); в случае мартеновской печи применяют канал 7 с размерами Вк=Вп, высотой Нк>Нп и длиной lк (фиг.3 и 4).

В процессе переливания жидкий металл в виде потока 4 движется по траектории 77; продольная ось канала 7 на фигурах обозначена К. Траектория потока 77 и продольная ось канала К идентичные и в большинстве случаев соосные. Исключение составляет комплекс мартеновская печь - ковш, когда траектория потока 77 и продольная ось канала К идентичные, но не соосные (фиг.4).

Поперечное сечение канала 7( на большинстве фигур и Вк·Нк на фиг.4) несколько превышает сечение струи или потока (Вп·Нп) соответственно. Отмеченное превышение составляет 1,3...1,4. При меньшем превышении возрастает вероятность частого контакта потока (струи) металла с поверхностью канала, что нежелательно, т.к. нарушает равномерное падение (движение) металла в потоке после выхода из канала 7, тем самым увеличивается разбрызгивание металла после выхода из канала. При большем превышении заметно уменьшается затягивание подаваемого инертного или нейтрального газа в зазор поток металла - канал, а при свободной подаче элементов ухудшается их перемешивание и внедрение в поток металла.

Длина канала lк меньше наименьшего размера длины потока lп, что исключает вероятность частого контакта поверхности канала 7 с потоком 4 жидкого металла 2. Предпочтительна длина lк примерно .

Раскислители, десульфураторы и модифицирующие элементы подаются в канал 7 по трубе (каналу) 8. Фракция подаваемых элементов может быть различной: от мелкого порошка до гранул. Указанные элементы могут подаваться порознь или вместе. Подача элементов может быть свободная: падение под действием собственного веса вертикально, по наклонной линии с соответствующим уклоном (фиг.3). Подача элементов может быть принудительной: путем инжектирования газа по трубе (фиг.1), путем применения шнека 9 (фиг.5), любым другим путем принудительной подачи сыпучих материалов. В большинстве видов подачи элементов применяют нейтральный или инертный газ. При этом газ могут подавать отдельно от элементов, но чаще подачу газа и элементов совмещают, т.е. используют единый канал ввода в поток жидкого металла.

Для подачи элементов в основном используют систему (фиг.1), содержащую трубопровод 8, контейнер 10, наполненный порошком и/или гранулами из подаваемых элементов. При подвижном устройстве для подачи элементов используют гибкие трубы (шланги) 8. К контейнеру 10 по трубе 11 подводится инертный или нейтральный газ, расход которого контролирует прибор 12, а давление - прибор 13; расход подаваемых элементов контролирует дозатор 14 (при использовании нескольких контейнеров - для каждого контейнера персональный).

Труба 8 может быть подведена ко входу потока металла 4 в канал 7 (фиг.1). Труба 8 может быть подведена в тело 15 канала 7, но ближе к входу в канал 7 (фиг.5). При этом подача элементов может быть из одной трубы 8, подведенной к каналу 7, но используют также подачу элементов в нескольких участках канала 7, например, в трех по периметру в начале входа в канал 7 (фиг.6) или в трех по высоте и периметру (фиг.7), но ближе к входу в канал 7.

Тело 15 канала 7 выполнено из огнеупорного материала. Наиболее предпочтительно применение графита в качестве этого материала, исключающего прилипание жидкого металла к внутренней поверхности канала 7. В теле 15 канал 7 выполнен из конической и цилиндрической частей (фиг.13), при этом угол наклона (от вертикали) конической поверхности в основном не превышает 30°, т.к. при больших углах возникает вероятность отдельных случаев отскока падающих частей металла в потоке 4 за пределы тела 15. Применительно к выпуску металла из мартеновской печи канал 7 образован накрытием выпускного желоба 16 телом 15 из огнеупорного материала и несущей конструкции (фиг.3 и 4).

Таким образом, для подачи элементов в поток металла 4 используют устройство, содержащее канал 7, рабочая часть которого выполнена из огнеупорного материала, предпочтительно из графита. Устройство выполнено из несущей части 16 (фиг.12) и каналосодержащей части 15. Каналосодержащая часть 15 выполнена сменной. Устройство выполнено с возможностью расположения (в процессе переливания металла) между выпускным отверстием 3 металлоплавильной емкости 1 и ковшом 5, причем при указанном расположении устройства продольная ось 18 выпускного отверстия 3 и продольная ось К канала 7 совпадают, т.е. расположены соосно. Для выполнения этого условия устройство снабжено возможностью самоустановки и/или приводом перемещения. Устройство может быть закреплено на металлоплавильной емкости 1 (фиг.3).

В любом случае исполнения устройства исключено его негативное влияние на работу с металлоплавильной емкостью 1, в том числе в обслуживании выпускного отверстия 3.

Для самоустановки устройства с каналосодержащей частью несущая часть 16 устройства закреплена на корпусе емкости 1 (например, ДСП) шарнирно 17, так что при повороте емкости 1 для выпуска металла несущая часть 16 устройства также поворачивается, так что продольная ось К канала 7 располагается соосно с продольной осью 18 выпускного отверстия 3 (фиг.8 и 9).

Для установки устройства с каналосодержащей частью 15 во время выпуска металла между выпускным отверстием 3 металлоплавильной емкости 1 (конвертера) и ковшом 5 (фиг.10 и 11) устройство снабжено приводом. Варианты привода могут быть различными, но в любом случае их исполнения привод и устройство не располагают в рабочей зоне металлоплавильной емкости 1 до приведения емкости в положение выпуска жидкого металла. Также в любом случае привод должен обеспечивать перед выпуском металла совпадение продольной оси канала 7 (оси К) и траектории движения потока 4 металла, т.е. оси П.

Привод устройства может быть выполнен (фиг.10), например, в виде рейки 16 (она же несущая конструкция 16 устройства) и привода ее перемещения в виде шестерни 19, имеющей привод от двигателя 20. При этом ролики 21 являются опорой рейки 16. На фиг.10 сплошными линиями показано положение устройства в нерабочем состоянии, пунктиром - в рабочем положении.

Привод устройства может быть выполнен (фиг.11), например, в виде четырехзвенника Чебышева 22 (фиг.11) и соответствующего его привода (на фиг.11 условно не показан).

Возможны приводы устройства других типов при выполнении уже описанных требований к ним в части применения и расположения устройства.

Металлоплавильная емкость 1 в виде ДСП (фиг.8 и 9) и конвертора (фиг.10 и 11) содержат ось 23 и механизм поворота емкости 1 относительно этой оси при реализации процесса переливания металла из емкости 1 в ковш 5.

Способ воздействия на химический состав жидкого металла в ковше осуществляют следующим образом.

Получают жидкий металл 2 в емкости 1 (фиг.1, мартеновская печь на фиг.2, ДСП на фиг.3 и 4, конвертер на фиг.10 и 11). Готовят металл 2 к выпуску из емкости 1 в ковш 2 через выпускное отверстие 3. Применительно к ДСП и конвертеру емкость поворачивают относительно оси 23.

В промежуток емкость 1 - ковш 5 вводят устройство с каналом 7 (применительно к мартеновской печи на фиг.2 канал 1 формируют за счет верхней части 15, устанавливаемой над выпускным желобом 16 или стационарно установленной над ним). Ось К канала 7 и ось 18 выпускного отверстия 3 располагают соосно. При этом используют самоустановку несущей конструкции 16 устройства (фиг.8 и 9) или привод перемещения несущей конструкции 16, подобный приведенному на фиг.10 и 11 и при описании этих фигур.

Отрывают отверстие 3 и металл 2 в виде потока (струи) 4 устремляется вниз в ковш 5 по траектории П. Траектория П и ось К идентичные и в большинстве случаев соосные. При реализации способа на мартеновских печах затруднительно обеспечить соосность траектории П и оси К (см. фиг.4), но в этом случае реализации способа строгая соосность и необязательна, достаточно их идентичности.

После того как в ковше 5 окажется примерно 10... 15 т металла (последнее зависит от параметров емкости 1 и соответствующего размера ковша 5), из контейнера 10 с использованием дозатора 14 по трубе 8 в сторону потока 4 металла подают раскислители и/или десульфураторы и/или модифицирующие элементы.

Подачу осуществляют свободным падением, в том числе по наклонной линии (фиг.3), инжекцией газа (фиг.1), шнеком 9 (фиг.5) или другим приемом. В каждом случае процесса производства выбирают наиболее удобный способ подачи элементов в сторону потока металла 4. Подачу элементов в сторону потока 4 металла сопровождают подачей инертного или нейтрального газа. В ряде случаев, особенно при подаче элементов в гранулированном состоянии, инжекцией инертного или нейтрального газа, подводимого по трубе 11 и контролируемого приборами 12 и 13 (фиг.1), подаваемым элементам придают повышенную скорость, обеспечивающую внедрение элементов (гранул) в металл.

Строго говоря, при реализации способа желательно наряду с подачей элементов подводить инертный или нейтральный газ. Но возможна реализация способа без подачи газа или с подачей воздуха.

Предпочтительность использования инертного или нейтрального газа обусловлена возрастающей защитой металла этими газами от окисления. Последнее происходит благодаря, во-первых, явлению затягивания этих газов в зазор между потоком 4 и поверхностью канала 7 и охватом этими газами потока; во-вторых, попаданию части газа в поток металла и с ним в ковш 5. Оба отмеченных эффекта имеют место при реализации способа и улучшают качество металла в ковше. Уже указанное превышение размеров канала 7 над размерами потока 4 обеспечивает описанные явления при реализации способа.

Исходя из простоты технической реализации способа подачу элементов в металл осуществляют на входе потока 4 металла в канал 7 (фиг.1). Дополнительно при этом используется наличие конической части на входе в канал 7 и уже описанного явления затягивания потоков газа в зазор между потоком 4 и поверхностью канала 7.

Однако реализуют также подвод элементов в поток металла в разных местах по высоте канала 7 (его несущей части 15), см. фиг.5 и 7. Целесообразность применения такого подвода элементов в поток 4 металла может быть обусловлена чисто конструктивными соображениями (расположением комплекса емкость 1 - ковш 5). Однако предпочтительность такой подачи элементов в поток 4 металла имеет место при использовании элементов в мелко диспергированном состоянии, когда подача элементов на входе в канал 7 приводит к существенному запылению этого участка работы комплекса, к дополнительным потерям подаваемых элементов.

Реализация способа не исключает одновременное использование описанных вариантов подвода элементов в поток 4 металла: часть - на входе в канал 7, другая часть - отступив от входа в канал по ходу движения потока металла.

Реализацией способа предусмотрена возможность подачи элементов в начале входа в канал 7 по его периметру (фиг.6) или по высоте и периметру канала (фиг.7). Тем самым реализуют разделение подаваемых элементов в поток 4.

Более того, реализацией описанной подачи элементов на нескольких участках канала 7 осуществляют производство разных по химсоставу малых партий стали в большой металлургии. В этом случае система подачи оборудована несколькими контейнерами 10 и обеспечивающих их работу деталями и узлами 8, 10-14 (фиг.1), в каждом контейнере формируют свое дозированное количество и содержание элементов. Контейнеры 10 работают по очереди, с перерывом в работе. Во время указанного перерыва прекращают процесс переливания металла, например, поворотом емкости 1 относительно оси 23, тележкой 6 обновляют ковш 5, затем поворачивают емкость 1 в состояние переливания металла 2 в ковш 5 и осуществляют подачу элементов в поток 4 металла из другого контейнера 10. Тем самым в каждом ковше формируют малую партию жидкой стали различного химсостава в большой металлургии. Естественно, реализация описанной технологии требует наличия в сталеплавильном цехе наряду с ковшами повышенной емкости ковшей меньшей емкости.

Таким образом, предложен способ воздействия на химический состав жидкой стали и комплекс для его осуществления на ранней стадии разливки: до поступления металла в ковш подают в жидкий поток металла элементы (раскислители, десульфураторы и другие модифицирующие элементы), меняющие химический состав стали в ковше. Поступление этого потока металла в ковш усиливает явление перемешивания этих элементов с жидким металлом, что ускоряет процесс гомогенизации химсостава стали в объеме ковша. Важной технической стороной предложенного способа является снижение потерь подаваемых в металл элементов, что наряду с повышением экономических показателей улучшает экологические условия работы на участке подачи этих элементов в сталь. Расширяются технологические возможности производства металла за счет создания условий для получения малых партий стали различного химсостава в большой металлургии.

Пример 1. В холодной модели (фиг.14) металлоплавильную емкость имитировал сосуд 1, ковш - сосуд 5. Сосуд 1 имел выпускное отверстие 3, закрываемое пробкой (на фиг.14 условно не показано). К сосуду 1 крепили несущую конструкцию 16, на которую устанавливали каналосодержащее тело 15 с каналом 7. Продольная ось 18 отверстия 3 и ось К канала 7 были соосны. Канал 7 выполнен с конической (на входе) и цилиндрической частями. К входу в канал 7 подводили наклонную трубу 8', в верхней части которой установлен контейнер 10'. В контейнер 10' насыпали сыпучий материал 24' (подкрашенная соль, опилки). Контейнер 10' снабжен пробкой 25' с ручкой, позволяющей открывать (закрывать) подачу сыпучего материала в сосуд 5 (см. стрелки).

В сосуд 1 наливали воду 2, открывали пробку и поток воды падал вниз в сосуд 5 в виде струи 4, которую пропускали внутри канала 7. При этом ось К канала 7 и траектория падения струи П совпадали. После наполнения примерно четвертой части сосуда 5 открывали пробку 25' и сыпучий материал 24' по трубе 8' подавали в поток 4 воды в начале канала 7.

В объеме сосуда 5 получили равномерно подкрашенную воду. При аналогичном заполнении сосуда 5 водой из сосуда 1 (но без пропускания потока 4 воды через канал 7) и подаче этого же сыпучего материала в сосуд 5 в процессе его заполнения водой к концу процесса переливания воды имели заметно более неравномерную подкраску воды в объеме сосуда 5.

Пример 2. При аналогичных примеру 1 (фиг.14) условиях для подачи сыпучего материала 24" из контейнера 10" в трубу 8" и из нее в поток 4 воды использовали газ 26, который подавали в контейнер 10" после открытия пробки 25". Получили аналогичную примеру 1 картину распределения красителя в объеме воды в сосуде 5.

Пример 3. На ДСП, рассчитанной на производство примерно 100 т стали в течение одной плавки и снабженной выпускным отверстием, расположенным в эркере, после поворота печи устанавливали тело 15 с каналом 7, через который пропускали поток стали из ДСП в ковш. В канал 7, в его начало, подавали алюминиевую дробь в количестве 160 кг в течение 80 сек. Давление инжектируемого воздуха составляло 6 бар на входе и порядка 2,0 бар вблизи канала 7. Скорость подачи алюминиевой дроби в струю металла достигала 2,0...2,5 м/с. Дробь имела фракцию ⊘ 1,0...5,0 мм с преобладающим размером ⊘ 1,0...2,0 мм. Полученные результаты сопоставляли с принятой технологией подачи алюминия в виде чушек массой 10...11 кг. Расход основных легирующих элементов в обоих случаях находился на одинаковом уровне.

Получено при практически одинаковой степени раскисления стали в ковше расход алюминия по существующей технологии 1,48 кг/т, при применении предложенного способа на уровне 1,17 кг/т, т.е. расход алюминия снизился на 0,31 кг/т.

1.Способ воздействия на химический состав жидкой стали, включающий выпуск жидкого металла из металлоплавильной емкости через выпускное отверстие в ковш, перелив потока металла через канал из огнеупорного материала и подачу в поток металла элементов, влияющих на химический состав металла, отличающийся тем, что протяженность канала меньше длины потока металла, а его поперечное сечение составляет 1,3-1,4 поперечного сечения потока металла, при этом подачу элементов в измельченном и/или гранулированном виде осуществляют на входе в канал по его периметру и по его высоте.

2. Способ по п.1, отличающийся тем, что подачу элементов в качестве раскислителей, и/или десульфураторов, и/или модификаторов осуществляют совместно с нейтральным или инертным газом.

3. Способ по п.1, отличающийся тем, что подачу элементов осуществляют принудительно.

4. Способ по п.1, отличающийся тем, что подачу элементов осуществляют путем инжектирования газа.

5. Способ по п.1, отличающийся тем, что подачу элементов осуществляют шнеком.

6. Способ по п.1, отличающийся тем, что осуществляют смену участков подачи элементов, в течение которой процесс переливания металла прекращают и осуществляют замену ковша.

7. Комплекс металлоплавильная емкость - ковш для воздействия на химический состав жидкой стали, содержащий металлоплавильную емкость с выпускным отверстием, ковш, канал для перелива жидкого металла из металлоплавильной емкости в ковш, рабочая часть которого выполнена из огнеупорного материала, и устройства для подачи в жидкий поток металла элементов в измельченном и/или гранулированном виде, изменяющих химический состав металла, отличающийся тем, что канал для перелива жидкого металла из металлоплавильной емкости в ковш установлен вертикально, соосно с выпускным отверстием металлоплавильной емкости, а устройства для подачи в жидкий поток металла элементов, изменяющих химический состав металла, расположены на нескольких участках упомянутого канала на входе по его периметру и по высоте, при этом устройство для подачи в жидкий поток металла элементов в измельченном виде установлено по высоте канала.

8. Комплекс по п.7, отличающийся тем, что рабочая часть канала выполнена из графита.

9. Комплекс по п.7, отличающийся тем, что канал состоит из конической и цилиндрической частей, при этом коническая часть является входом в канал и угол наклона конической поверхности от вертикали по большей мере равен 30°.

10. Комплекс по п.7, отличающийся тем, что устройство для подачи в жидкий поток металла элементов в качестве раскислителей, и/или десульфураторов, и/или модификаторов в измельченном виде выполнено с возможностью совместной подачи с нейтральным или инертным газом.