Фильтровальное устройство для фильтрации расплавленной стали и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к устройству для фильтрации расплавленной стали и способу его изготовления. Устройство из материала, имеющего связанную сеть графитированного углерода, содержит по меньшей мере две ситовые пластины (2, 4), каждая из которых имеет волнистую поверхность (6, 6а) и выступающую раму (5, 5а), соединенные друг с другом у выступающих рам с образованием пространства или камеры резервуара (7). Сквозные отверстия (3, 3а) могут быть смещены друг от друга в поперечном направлении. Способ включает прессование полувлажной смеси, содержащей керамический порошок, предшественник графитируемой связки, волокна и другие добавки, в гидравлическом прессе с получением ситовых пластин (2, 4) с выступающей рамой (5, 5а) и внутренней волнистой поверхностью (6, 6а), соединение указанных ситовых пластин (2, 4) друг с другом при помощи выступающей рамы (5, 5а) керамической или углеродной связкой с образованием пространства или камеры резервуара (7) между двумя пластинами (2, 4), и обжиг собранного устройства (1) в восстановительной или неокисляющей атмосфере. Изобретение позволяет получить фильтровальное устройство с улучшенным удалением шлака, с улучшенным разрывом потока расплавленной стали, с пониженной стоимостью изготовления, без ограничений по размеру и без загрязнения окружающей среды от сгорания пенополиуретана. 2 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение имеет отношение к созданию фильтровального устройства для фильтрации расплавленной стали, а также к созданию способа изготовления такого устройства.

Для обработки расплавленных металлов, в частности стали, желательно удалять экзогенные интерметаллические включения, такие как включения исходных материалов, шлак, дросс и оксиды, которые образуются на поверхности ванны расплава, а также небольшие фрагменты огнеупорных материалов, которые используют для облицовки камеры или резервуара, в которых образуется расплав металла.

Удаление таких включений позволяет создать однородный расплав, позволяющий повысить качество получаемой продукции, в особенности при выпуске стали, чугуна и алюминия. Для этого в настоящее время широко используют керамические фильтры, так как они позволяют выдерживать тяжелые термические удары благодаря их стойкости к химической коррозии и их способности выдерживать механические напряжения.

Для изготовления таких керамических фильтров производят перемешивание керамического порошка с подходящими органическими связующими материалами и водой, чтобы получить пасту или суспензию. Суспензию используют для пропитки пенополиуретана, который затем подвергают сушке и обжигу при температуре в диапазоне от 1000 до 1700°С. За счет такой обработки горючий материал выгорает при спекании и образуется пористое тело. В патентах США US-A-2460929 и US-A-2752258 приведены примеры таких известных способов.

Кроме того, фильтр с открытыми порами, который вместо случайного распределения неравномерных связанных каналов содержит ряды параллельных каналов, распределенных в материале фильтра, обычно может быть получен при помощи гидравлического прессования влажного керамического порошка и органического связующего материала, проводимого в пресс-форме с перпендикулярными шпильками. За счет этого получают перфорированную структуру, отформованную в виде дисков или блоков. После этого перфорированное изделие обжигают при температуре в диапазоне от 1000 до 1700°С, выбираемой в зависимости от конечного применения, с получением перфорированного диска. В ходе обжига образуется керамическая и/или стекловидная связка.

В патенте США US-A-4721567 описан керамический фильтр для разливки расплавленного металла, который содержит множество близко расположенных элементов с отверстиями, образующих между собой фильтровальные полости, причем указанные отверстия расположены уступами, так что вытекающий из отверстий одного элемента металл проходит через сужение сечения до входа в отверстия следующего элемента. В этом патенте описан керамический фильтр со всеми недостатками, связанными с его высокой тепловой массой, чувствительный к термическим ударам, склонный к ползучести и термической деструкции. Фильтр состоит из двух или более отдельных частей, которые не связаны вместе. Отсутствует пространство или камера, образованные между слоями в результате окончательной сборки фильтра. Имеется также ограничение, связанное с промежутками между отверстиями, а также с диаметрами отверстий. Этот фильтр имеет высокую стоимость изготовления, причем способ его изготовления страдает рядом недостатков.

В патенте США N 6216768 В1 приведено отношение числа свободных отверстий в фильтровальной пластине, расположенных в зонах, которые не закрыты вставкой из прошедшего обработку материала, с одной стороны, к полному числу отверстий в указанной фильтровальной пластине, с другой стороны, которое не должно быть меньше, чем 10%, и/или выше, чем 75%. Этот фильтр особенно хорошо подходит для введения затравки в чугун и является только желательным для литья чугуна. Он поставляется в виде двух отдельных частей, которые соединяет потребитель перед проведением процесса литья. Этот фильтр изготовлен из керамики, и его используют в виде контейнера, вводимого между двумя половинами литейной формы.

В патенте США US-A-5785851 описан сетчатый керамический фильтр для расплавленного металла, который имеет впускной участок с впускной поверхностью, промежуточный участок корпуса, смежный со впускным участком, и выпускной участок с выпускной поверхностью. Впускная поверхность является неплоской и содержит верхние поверхности и нижние поверхности, позволяющие создать значительную контактную площадь для расплавленного металла, подводимого к впускной поверхности. В этом патенте описан фильтр из вспененного материала, с некоторой модификацией поверхности вспененного материала. Верхняя перфорированная пластина, которая может быть помещена сверху на фильтр из вспененного материала, действует как предварительный фильтр. Практически этот фильтр не может работать в результате чрезмерного охлаждения металла в ходе разливки, так как металл должен проходить через керамический предварительный фильтр, а также через собственно керамический фильтр. Кроме того, в этом патенте не объясняется, какого рода механизм используют для соединения предварительного фильтра с фильтром из вспененного материала.

В публикации WO 01/40414 А1 описан пористый материал на базе угля, который имеет плотность ориентировочно от 0.1 до 0.6 г/см3, полученный при помощи контролируемого нагревания небольших частиц угля в "форме", в неокисляющей атмосфере. Полученный в результате пористый продукт, преимущественно имеющий четкие конфигурации, может быть подвергнут механической обработке, прессованию и другим видам обработки, чтобы получить самые разные дешевые изделия, имеющие малую плотность, или же может быть использован в его исходной форме в качестве фильтра, теплоизолятора или электроизолятора и т.п. Указанные пористые изделия без дополнительной обработки имеют предел прочности при сжатии ориентировочно до 6000 psi (фунт на квадратный дюйм). За счет дополнительной обработки при помощи науглероживания или графитизации указанных пористых изделий получают изделия, которые могут быть использованы в качестве электрических проводников или проводников тепла. В указанном патенте описан вспененный материал главным образом с закрытой и случайной пористостью. Трудно обеспечить массовое производство такого материала по причине использования стальной формы. Единственным применением для фильтрации, приведенным в указанном патенте, является только производство алюминия, причем указанный вспененный материал требует применения контролируемых давления и атмосферы. В соответствии с этим патентом требуется регулировать давление внутри пресс-формы, чтобы получить пористую структуру, причем пористость в этом случае не является полностью открытой. Следует иметь в виду, что требование использования фильтра для фильтрации является основным, а в указанном патенте даже нет подтверждений того, что этот фильтр был действительно использован для фильтрации металла. Кроме того, упомянута только фильтрация алюминия, так как такой фильтр является слишком слабым для фильтрации стали. В указанном патенте описан только углеродный фильтр безо всякой керамики. Способ изготовления фильтра основан на регулировании давления внутри пресс-формы. Такой способ трудно контролировать.

В патенте США US-A-4395333 описан усовершенствованный фильтровальный элемент, предназначенный для использования в устройстве для фильтрации расплавленного металла, а также описан способ изготовления такого элемента. Устройство содержит фильтровальный резервуар, снабженный фильтровальным элементом. В соответствии с одним из вариантов усовершенствованный фильтровальный элемент предварительно смачивают металлом ранее введения фильтровального устройства в эксплуатацию. В соответствии с другим вариантом усовершенствованный фильтровальный элемент может быть упрочнен при помощи одного или нескольких усиливающих элементов. Усовершенствованный фильтровальный элемент может быть использован с фильтровальными резервуарами, имеющими самые различные конструкции. Однако этот фильтр предназначен только для фильтрации алюминия. Он изготовлен из керамического материала и упрочнен при помощи керамической конструкции. Основной задачей указанного патента является улучшение механической целостности фильтра во время использования для фильтрации алюминия.

В европейском патенте ЕР 0490371 А2 описан способ обработки содержащего частицы расплавленного алюминия, позволяющий удалять указанные частицы, причем указанный способ предусматривает пропускание расплавленного алюминия через первое твердое фильтрующее средство, имеющее первую поверхность и позволяющее удалить фракцию указанных частиц, накопление указанных частиц на указанной первой поверхности в виде фильтровального осадка, причем частицы могут быть удалены с указанной поверхности за счет контакта фильтровального осадка с газовыми пузырьками, и пропускание расплавленного алюминия через второе твердое фильтрующее средство, позволяющее удалять частицы, размер которых главным образом меньше размера частиц, удаляемых при помощи первого средства. Практическое устройство для фильтрации расплавленного металла содержит твердый фильтр грубой очистки и твердый фильтр тонкой очистки, причем такое устройство предназначено только для фильтрации алюминия. Каждый из фильтров представляет собой фильтр из керамического вспененного материала, причем фильтры являются раздельными (не объединены вместе).

В патенте США US-A-4514346 описано использование фенолоальдегидного полимера для проведения реакции с кремнием при высоких температурах, чтобы образовать карбид кремния. Этот патент предусматривает только образование пористого карбида кремния, причем не предусматривается использование углеродной связки. Для получения карбида кремния используют неводный процесс с температурами свыше 1600°С, причем полученная за счет применения такого процесса пористость является закрытой пористостью, которая не может быть использована при фильтрации, для которой требуется открытая пористость.

В патенте Великобритании GB-A 970 591 описано изготовление изделий из графита, имеющих высокую плотность и низкую проницаемость. В процессе изготовления в качестве растворителя используют органический растворитель, а именно фурфуриловый спирт, а не воду. Используют 25% связующего материала в виде пека, при полном отсутствии керамического материала. Окончательное нагревание проводят при температурах свыше 2700°С. Полученная пористость является скорее закрытой, а неоткрытой пористостью.

В патенте США No. US-A-3309433 описан способ изготовления имеющих высокую плотность изделий из графита. В процессе изготовления имеющих высокую плотность изделий из графита для ядерных применений используют горячее прессование. Для связывания графита применяют специальный материал, называемый Dibenzanthrone. Предложенный способ не имеет практического применения в области фильтрации металла. В предложенном процессе совсем не используют керамические материалы. В предложенном процессе применяют температуры до 2700°С.

В европейском патенте ЕР 0251634 В1 описан способ изготовления заданных пористых керамических тел, имеющих ячейки с гладкими стенками, полученные при помощи порообразователей, и поры с закругленными кромками, которые соединяют ячейки.

В патенте США US-A-5520823 описаны фильтры, предназначенные только для фильтрации алюминия. Связывание производят с использованием боросиликатного стекла. Обжиг проводят на воздухе, в результате чего значительное количество графита теряется за счет окисления воздухом. Фильтры, предназначенные для фильтрации алюминия, обычно обжигают при температурах около 1200°С, в то время как фильтры, предназначенные для фильтрации чугуна, обжигают при температурах 1450°С, а предназначенные для фильтрации стали обжигают при температурах свыше 1600°С.

Несмотря на широкое применение керамических фильтров указанного типа для фильтрации металлов, в частности стали, они имеют множество следующих недостатков, которые ограничивают возможность их применения:

1. Керамические фильтры, даже после их предварительного нагревания, могут быть забиты застывающими частицами при первом контакте с расплавленным металлом. Чтобы избежать забивания фильтров, обычно используют перегретый расплавленный металл при температуре ориентировочно на 100°С выше температуры ликвидуса. Эта практика является дорогостоящей и расточительной с энергетической точки зрения, причем любое усовершенствование, позволяющее понизить температуру обработки расплавленного металла, является весьма полезным. Уже известно нанесение покрытий из углерода на поверхность керамических фильтров, чтобы снизить тепловую массу детали, которая входит в прямой контакт с расплавленным металлом.

В патенте ЕР 0463234 В1 предложено наносить вступающий в экзотермическую реакцию термитный материал на покрытую углеродом поверхность керамического фильтра. Такое решение несмотря на то, что оно позволяет понизить температуру, необходимую для течения расплавленного металла, повышает стоимость изготовления фильтров и имеет весьма узкие границы применения, так как термитное покрытие должно быть согласовано с типом расплавленного металла, для которого его используют.

В любом случае как углеродное, так и термитное покрытия позволяют снизить высокую тепловую массу керамического фильтра, однако не устраняют различные другие недостатки.

2. Керамические и стекловидные связки могут размягчаться и склонны к ползучести при высоких температурах, что часто приводит к эрозии фильтра и последующему загрязнению расплава.

3. Растрескивание за счет термического удара или химическая (восстановительная) коррозия за счет расплава металла представляет собой проблему, которая часто встречается при использовании фильтров с керамической и стекловидной связками.

4. Необходимость использования чрезвычайно высоких температур обжига, особенно в случае керамических фильтров, предназначенных для фильтрации стали, представляет собой серьезный недостаток обычных керамических фильтров, который еще более усугубляется в том случае, когда для изготовления фильтров требуются дорогостоящие керамические исходные материалы.

5. Следует иметь в виду, что необходимо избегать использования диоксида циркония, который имеет относительно сильное фоновое излучение и поэтому является вредным.

6. Фильтры больших размеров из диоксида циркония трудно изготавливать по причине высокой усадки при обжиге.

7. Сгорание пенополиуретана в ходе процесса изготовления фильтров из вспененного материала вызывает загрязнение окружающей среды вредными газами.

В находящейся на одновременном рассмотрении европейской заявке ЕР 01121044 описан керамический фильтр, подходящий для фильтрации расплавленного металла, который содержит связанную сеть графитированного углерода. Связанные углеродом керамические материалы обычно являются слабыми и обладают низкой механической прочностью. Связанные углеродом фильтры, описанные в этой заявке, имеют ограниченную механическую прочность, которая создает проблемы при транспортировке и использовании и снижает способность фильтров выдерживать давление на них расплавленного металла.

Кроме того, такие фильтры являются хрупкими и могут разрушаться на куски, которые попадают в литейную форму и вызывают загрязнение расплавленного металла.

В указанной заявке также описан связанный углеродом фильтр, упрочненный при помощи керамических волокон, стекловолокна, органических волокон, углеродных волокон, металлических волокон, а также их смеси.

В связи с изложенным задачей настоящего изобретения является создание фильтровального устройства для фильтрации металла, в частности для фильтрации стали, с улучшенным удалением шлака, с улучшенным разрывом потока расплавленного металла, в частности стали, с пониженной стоимостью изготовления, без ограничений по размеру. При изготовлении такого фильтра не происходит загрязнения окружающей среды за счет сгорания пенополиуретана.

В соответствии с первым вариантом осуществления настоящего изобретения предлагается фильтровальное устройство, которое содержит связанную сеть графитированного углерода и предназначено для фильтрации расплавленного металла, в частности стали, причем фильтрация характеризуется тем, что ее проводят с использованием по меньшей мере двух ситовых пластин (полотен), расположенных с зазором друг от друга, позволяющим создать камеру резервуара.

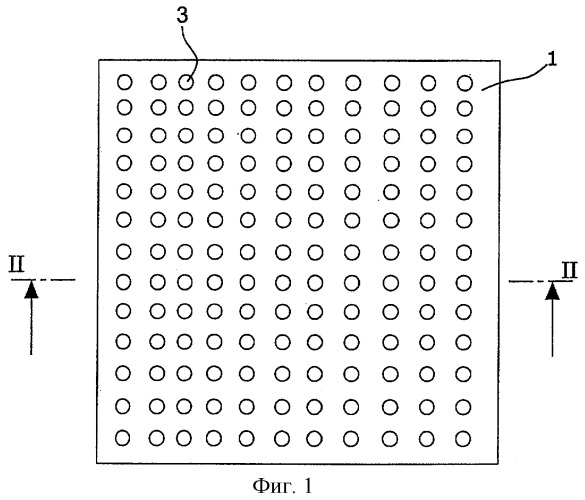

На фиг.1 показан вид сверху фильтровального устройства 1 в соответствии с настоящим изобретением. Устройство 1 имеет геометрию в виде квадрата, однако следует иметь в виду, что оно может иметь и любую другую геометрию, например, может быть выполнено в виде прямоугольника, круга и т.п. Верхняя ситовая пластина 2 и нижняя ситовая пластина 4 (не показана) имеют множество отверстий 3, позволяющих производить фильтрацию расплавленного металла, в частности стали. Ситовые пластины 2, 4 образуют камеру резервуара 7, позволяющую снизить скорость потока расплавленного металла за счет объедения единичных потоков, протекающих через отверстия 3 и затем разделения содержимого камеры резервуара 7 на множество отдельных потоков расплавленного металла, в частности стали, за счет пропускания через нижнюю ситовую пластину 4.

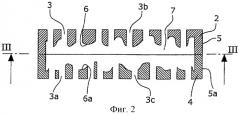

На фиг.2 показано поперечное сечение фильтровального устройства 1, показанного на фиг.1. Две ситовые пластины 2,4 расположены с зазором друг от друга. Расстояние между ситовыми пластинами 1, 4, предусмотренными соответственно в рамах 5, 5а, гарантирует, что внутренние поверхности 6, 6а ситовых пластин 2, 4, обращенные друг к другу, не будут входить в контакт друг с другом, в частности, в ходе использования фильтровального устройства 1 для фильтрации расплавленного металла, в частности, для фильтрации стали. Соединение между двумя рамами 5, 5а может быть образовано, например, при помощи высокотемпературной керамической или углеродной связки. Несмотря на то, что на фиг.2 показано наличие двух сетчатых пластин 2, 4, внутренние поверхности 6, 6а которых обращены друг к другу, следует иметь в виду, что нижняя пластина 4 или верхняя пластина 2 может быть повернута таким образом, что рама 5, 5а одной из пластин 2, 4 связана непосредственно с другой рамой, при условии, что имеется по меньшей мере одна камера резервуара 7. Аналогичным образом могут быть объединены три ситовые пластины или больше трех ситовых пластин.

Ситовые пластины 2, 4 содержат множество сквозных отверстий, которые не обязательно должны быть расположены по одной оси друг с другом, как отверстия 3 и 3а. Например, сквозные отверстия 3b и 3с смещены друг от друга в боковом направлении и не допускают прямого течения расплавленного металла. Верхняя ситовая пластина 2 имеет волнистую поверхность 6 (с пиками и впадинами), имеющую высокую степень неровности поверхности или шероховатости поверхности, что приводит к увеличению времени удержания расплавленного металла, например стали, в пространстве (в камере резервуара) между первой и второй ситовыми пластинами 2, 4, а также увеличивает площадь поверхности фильтра. Такие волнистые поверхности 6, 6а могут быть получены за счет соответствующего рельефа стального инструмента, применяемого для штамповки фильтров.

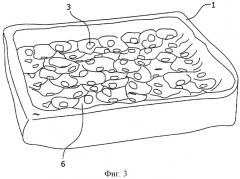

На фиг.3 показана шероховатость поверхностей 6, 6а ситовых пластин 2, 4, образованная множеством пиков и впадин. Внутренние поверхности 6, 6а двух пластин 2, 4 являются волнистыми, в то время как внешние поверхности двух ситовых пластин 2, 4 могут быть неволнистыми несмотря на то, что это может приводить к повышению сложности штампа.

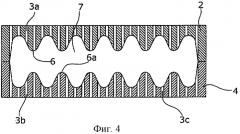

На фиг.4 показано фильтровальное устройство, главным образом аналогичное показанному на фиг.1. Однако в этом случае внутренние поверхности 6, 6а камеры резервуара 7 не являются шероховатыми, а имеют четкую трехмерную геометрию с выступами и впадинами, что позволяет обеспечить аналогичный эффект снижения скорости потока расплавленного металла, в частности стали, проходящего через отверстия 3а, 3b, 3с.

На фиг.5 показан вид сверху ситовой пластины 2, 4, показанной на фиг.4. Фильтровальное устройство 1 может быть изготовлено из любого материала, который обычно используют в области фильтрации расплавленного металла, такого как оксид алюминия, диоксид кремния, диоксид циркония, оксид магния, глина, слюда, пирофилит, муллит или любой другой материал, который используют в производстве керамических изделий. Фильтровальное устройство 1 преимущественно изготовлено из керамического материала, в частности, из керамического материала, который содержит сеть графитированного углерода и, возможно, содержит волокна. Однако использование материала, который не содержит керамики, позволяет повысить возможность повторного использования (фильтра), так как не происходит загрязнение расплавленного металла керамическим материалом.

Термин "графитируемый" означает, что углеродная связка, полученная за счет пиролиза предшественника углерода, может быть преобразована в графит аналогично преобразованию связки за счет нагревания до высокой температуры в отсутствии воздуха. Графитируемый углерод отличается от стекловидного углерода тем, что стекловидный углерод невозможно преобразовать в графит, вне зависимости от того, насколько высокой является температура нагревания.

Углеродная связка такого типа обладает следующими предпочтительными характеристиками:

- Существенно сниженная стоимость изготовления.

- Обжиг может быть проведен при намного более низкой температуре, что позволяет создать полную сеть углеродной связки из предшественника углеродной связки. Как правило, фильтры обжигают при температуре в диапазоне от 500 до 1000°С.

- Требуется существенно более низкий перегрев.

- Низкая тепловая масса.

- Более высокая термостойкость.

- Отсутствие загрязнения окружающей среды.

Фильтровальные устройства в соответствии с настоящим изобретением обладают относительно малой тепловой массой. За счет этого для проведения фильтрации не требуется перегревать металл, в частности сталь, что снижает потребление энергии.

Добавление до 20% по весу волокон в состав материала фильтра приводит к существенному улучшению характеристик фильтров, в частности к повышению механической прочности, к улучшению жесткости конструкции, к повышению ударной вязкости и термостойкости. За счет указанных улучшений повышается фильтрационная способность, обеспечивается лучшая механическая целостность и меньшее загрязнение расплавленного металла. Кроме того, за счет повышения механической прочности в результате использования волокон может быть снижен полный вес фильтра, что приводит к снижению стоимости и повышению эффективности фильтра.

За счет высокой механической прочности углеродной связки в сочетании с волокном при высоких температурах разливки металла не происходит размягчение или изгибание фильтра. Это дополнительно способствует лучшей очистке расплавленного металла.

Связанные графитируемым углеродом фильтровальные устройства, которые содержат волокна в соответствии с настоящим изобретением, обладают следующими преимуществами по сравнению с фильтрами, имеющими стекловидную связку:

- Высокая стойкость к окислению

- Высокая механическая прочность

- Высокая ударная вязкость

- Низкая микропористость

- Низкая удельная поверхность

- Структурная гибкость

- Пониженная хрупкость

- Высокая экономичность в эксплуатации.

Традиционно волокна добавляют в керамические и композиционные материалы для того, чтобы повысить механическую прочность и придать жесткость изделиям. В качестве волокон могут быть использованы металлические волокна, органические волокна, такие как полиэфирные волокна, вискозные волокна, полиэтиленовые волокна, полиакрилонитриловые (PAN) волокна, арамидные волокна, полиамидные волокна и т.п., или керамические волокна, такие как алюмосиликатные волокна, волокна из оксида алюминия или стеклянные волокна, или же углеродные волокна, которые содержат 100% углерода. Все эти типы волокон используют в различной степени в керамике для того, чтобы улучшить свойства керамического материала, такие как механическая прочность, ударная вязкость и термостойкость.

Добавление волокон указанных типов в известные связанные углеродом фильтры приводит к существенному повышению механической прочности фильтров, а также к повышению ударной вязкости и термостойкости. Механическая прочность за счет использования волокна может быть увеличена в 2 раза при соответствующем повышении ударной вязкости и термостойкости. В результате емкость фильтрации фильтровального устройства может быть повышена по меньшей мере в 2 раза. Например, углеродный фильтр, имеющий единственную ситовую пластину 2 с размерами 100 мм × 100 мм × 20 мм, который имеет нормальную емкость фильтрации, составляющую 100 кг стали, при использовании двух ситовых пластин 2, 4 будет иметь емкость фильтрации 200 кг стали. Более того, поток расплавленного металла становится намного шире при выходе из фильтровального устройства 1 и, следовательно, имеет меньшую скорость.

Для получения оптимальных характеристик фильтра графитированный углерод, который образует связанную сеть в соответствии с настоящим изобретением, должен составлять до 15% по весу фильтра, преимущественно до 10% по весу, а еще лучше, по меньшей мере от 2% по весу до 5% по весу.

В соответствии с аспектом настоящего изобретения предлагается способ изготовления фильтровальных устройств, который содержит следующие операции:

a) прессование полувлажной смеси, которая содержит керамический порошок и, возможно, предшественник графитируемой связки, волокна и другие добавки, в гидравлическом прессе, чтобы получить перфорированную ситовую пластину 2, 4 в виде диска с выступающей рамой 5, 5а, с волнистой поверхностью 6, 6а, имеющей пики и впадины, образующей по меньшей мере одну из внутренних поверхностей 6, 6а ситовой пластины 2, 4;

b) соединение двух ситовых пластин 2, 4 друг с другом с использованием керамического или углеродного связующего материала таким образом, что образуется пространство (камера резервуара) между двумя ситовыми пластинами 2, 4; и

c) обжиг собранного фильтра в восстанавливающей или неокислительной атмосфере, при температуре до 1000°С, а преимущественно от 600 до 700°С.

В соответствии с альтернативным вариантом ситовые пластины 2, 4 сначала обжигают по отдельности, а затем соединяют друг с другом.

Шероховатость внутренней поверхности 6 ситовых пластин 2, 4 может быть получена за счет придания шероховатости гладкой поверхности или за счет непосредственного выдавливания рельефа с желательной шероховатостью или геометрией при помощи штампа, создающего рифления или разность по высоте между пиками (выступами) и впадинами (выемками), составляющую по меньшей мере от 0.1 до 10 мм, в частности от 1 до 5 мм.

Примеры:

Пример 1

В качестве графитируемого пека с высокой температурой плавления (НМР) был использован угольно-асфальтовый пек, имеющий температуру стеклования 210°С, коксовое число 85% и зольность 0,5% и который имеется в продаже в виде мелкого порошка.

Смесь 50 г алюмосиликатных керамических волокон, 70 г указанного пека с высокой температурой плавления, 900 г керамического порошка (прокаленного глинозема (оксида алюминия)), 100 г графитного порошка, 20 г поливинилацетатного связующего и 60 г воды была приготовлена в смесителе Хобарта или Эйриха. Перемешивание производили для того, чтобы получить полувлажную и однородную смесь. Заданный вес смеси ввели в стальную форму, которая имеет вертикальные стержни в нижней части и волнистую поверхность 6, 6а (пики и впадины) в верхней части штампа. При помощи прессования смеси получили перфорированные ситовые пластины 2, 4 с выступающими рамами 5, 5а, с плоской поверхностью на одной стороне каждой пластины и волнистой поверхностью 6, 6а на другой стороне.

После прессования две пластины 2, 4 соединили друг с другом таким образом, что две волнистые поверхности 6, 6а были обращены друг к другу и в результате образуют пространство или камеру резервуара между собой.

После этого полученный фильтр обжигали в инертной атмосфере при температуре в диапазоне от 600 до 900°С в течение времени от 20 до 120 мин, со скоростью нагрева в диапазоне от 1 до 10°С/мин.

Полученное упрочненное волокном и связанное графитируемым углеродом перфорированное фильтровальное устройство 1 было использовано для испытания в эксплуатационных условиях, для фильтрации расплавленной стали. Было обнаружено, что фильтровальное устройство 1 не требует перегрева расплавленного металла, так как теплота, возникающая при контакте расплавленного металла с фильтром, достаточна для того, чтобы поддерживать течение расплавленной стали во время фильтрации. Это происходит за счет экзотермической реакции поверхности фильтра с расплавленной сталью. Кроме того, фильтровальное устройство 1 после проведения испытания не имеет следов воздействия термического удара или деформации. Эти преимущества открывают возможность для проведения более экономичной и эффективной фильтрации расплавленной стали.

1. Фильтровальное устройство (1) для фильтрации расплавленной стали из материала, имеющего связанную сеть графитированного углерода, содержащее по меньшей мере две ситовые пластины (2, 4), каждая из которых имеет волнистую поверхность (6, 6а) и выступающую раму (5, 5а), соединенные друг с другом у выступающих рам с образованием пространства или камеры резервуара (7).

2. Устройство по п.1, отличающееся тем, что по меньшей мере одна из поверхностей (6, 6а) указанных ситовых пластин (2, 4), обращенных друг к другу, имеет волнистость в диапазоне от 0,1 до 10 мм, преимущественно от 1 до 5 мм.

3. Устройство по п.1 или 2, отличающееся тем, что сквозные отверстия (3, 3а) соответствующих ситовых пластин (2,4) смещены друг от друга в поперечном направлении.

4. Устройство по п.1 или 2, отличающееся тем, что диаметры сквозных отверстий (3, 3а) ситовых пластин (2, 4) лежат в диапазоне от 1 до 10 мм, преимущественно от 2 до 5 мм.

5. Устройство по п.1 или 2, отличающееся тем, что сквозные отверстия (3, 3а) ситовых пластин (2, 4) имеют круглую, эллиптическую, треугольную, квадратную, прямоугольную, пятиугольную или шестиугольную форму.

6. Устройство по п.1 или 2, отличающееся тем, что геометрии двух ситовых пластин (2, 4) являются идентичными.

7. Устройство по п.1 или 2, отличающееся тем, что фильтр изготовлен из керамического исходного материала, в частности из керамического материала, который содержит сеть графитированного углерода и, возможно, упрочняющие волокна.

8. Способ изготовления фильтровального устройства по любому из пп.1-7, который содержит следующие операции:

a) прессование полувлажной смеси, которая содержит керамический порошок и предшественник графитируемой связки, волокна и другие добавки, в гидравлическом прессе с получением первой и второй перфорированных ситовых пластин (2, 4) в форме диска с выступающей рамой (5, 5а) с волнистой поверхностью (6, 6а), которая представляет собой по меньшей мере одну из внутренних поверхностей (6, 6а) ситовых пластин (2, 4),

b) соединение указанных ситовых пластин (2, 4) друг с другом при помощи выступающей рамы (5, 5а) с использованием керамической или углеродной связки таким образом, что образуется пространство или камера резервуара (7) между двумя пластинами (2,4), и

c) обжиг собранного фильтровального устройства (1) в восстановительной или неокисляющей атмосфере при температуре до 1000°С, преимущественно от 600 до 700°С.

9. Способ по п.8, отличающийся тем, что поверхностям пластин (6, 6а) придают шероховатость за счет проведения дополнительной операции до или после обжига ситовой пластины (2, 4).

10. Способ по п.8, отличающийся тем, что полувлажная смесь содержит предшественник графитируемой углеродной связки, керамический порошок и другие добавки.

11. Способ по п.8, отличающийся тем, что указанный предшественник обжигают при температуре от 500 до 2000°С, преимущественно от 500 до 1000°С.