Способ количественного определения лития в сплаве

Иллюстрации

Показать всеИзобретение относится к области химии лития и его сплавов, а именно к аналитическим методам определения содержания лития, и может быть использовано для количественного определения содержания свободного лития в литий-борном сплаве. Способ включает определение начальной массы образца сплава, нагрев исследуемого образца сплава до выделения определяемого свободного лития, при этом определение массы образца сплава проводят в атмосфере инертного газа, процесс нагрева сплава до температуры не ниже температуры возгонки чистого лития ведут в вакууме при остаточном давлении не более 1·10-6 атм, контролируют постоянство степени разрежения атмосферы замкнутого объема, в котором производят нагрев, а о достижении полноты дистилляции выделенного свободного лития судят по резкому изменению угла наклона ветви графика зависимости изменения массы образца сплава от времени извлечения свободного лития, количественное определение содержания свободного лития осуществляют с учетом разницы в массе исходного образца сплава и в массе образца, зарегистрированной в момент достижения полноты извлечения свободного лития, при этом нагреву подвергают образец исследуемого сплава, помещенный в тигель из огнеупорного инертного материала, который загружают в испарительную трубку, выполненную из инертного металла, установленную в полости испарительно-конденсационного узла дистилляционной установки, внутренние стенки которого выполнены из кварцевого стекла, достигается обеспечение возможности определения количества свободного лития, находящегося в сплаве в химически несвязанном состоянии, повышение точности определения, снижение продолжительности процесса. 2 ил.

Реферат

Предлагаемое изобретение относится к области химии лития и его сплавов, а именно к аналитическим методам определения содержания лития, и может быть использовано для количественного определения содержания свободного лития в литий-борном сплаве.

Известен способ выделения лития из металлосодержащих веществ (патент РФ №2016140, МПК С 25 С 3/02, опубл. БИ 19/94 от 15.07.94 г.), включающий нагрев исходного вещества и извлечение лития электрорафинированием из солевого расплава.

К недостаткам аналога относится отсутствие возможности извлечения и идентификации свободного, химически несвязанного лития из исходного вещества.

Известен в качестве наиболее близкого к заявляемому способ определения лития в изделиях из сплавов (заявка РФ №93021382, МПК С 22 В 26/12, опубл. 10.09.96 г., БИ №25/96), включающий нагрев сплава до выделения определяемого свободного лития, при этом в качестве исходного сплава исследованию подвергают алюминиевый сплав, а о наличии лития судят по выделению последнего в виде пузырьков газа.

К недостаткам известного способа относятся отсутствие возможности определения количества свободного лития, находящегося в исходном сплаве в химически несвязанном состоянии, и сравнительно невысокая точность определения.

Задачей авторов предлагаемого изобретения является разработка способа выделения и количественного определения свободного лития в сплаве, содержащем литий и бор, как в химически связанном состоянии, так и в свободном (преимущественно литий) состоянии.

Новый технический результат, обеспечиваемый изобретением, заключается в обеспечении возможности определения количества свободного лития, находящегося в литий-борном сплаве в химически несвязанном состоянии, снижении продолжительности способа и повышении точности его определения.

Указанные задача и новый технический результат обеспечиваются тем, что в известном способе количественного определения лития в сплаве, включающем определение начальной массы образца сплава, нагрев исследуемого образца сплава до выделения определяемого свободного лития, в соответствии с предлагаемым способом определение массы сплава проводят в атмосфере инертного газа, процесс нагрева сплава до температуры не ниже температуры возгонки чистого лития ведут в вакууме при остаточном давлении не более 1·10-6 атм, контролируют постоянство степени разрежения атмосферы замкнутого объема, в котором производят нагрев, а о достижении полноты дистилляции выделенного свободного лития судят по резкому изменению угла наклона ветви графика зависимости изменения массы образца сплава от времени извлечения свободного лития, количественное определение содержания свободного лития осуществляют с учетом разницы массы исходного образца сплава и массы образца, зарегистрированной в момент достижения полноты извлечения свободного лития, при в этом нагреву подвергают образец исследуемого сплава, помещенный в тигель из огнеупорного инертного материала, который загружают в испарительную трубку, выполненную из инертного металла, установленную в полости испарительно-конденсационного узла дистилляционной установки, внутренние стенки которого выполнены из кварцевого стекла.

Сущность предлагаемого способа поясняется следующим образом.

Первоначально готовят образец исследуемого литий-борного сплава (ЛБС), взвешивают в боксе в инертной атмосфере (для исключения контакта с окружающей атмосферой) и определяют начальную массу образца сплава m0.

Далее, во избежание попадания в исследуемый образец паров или иных активных составляющих окружающей атмосферы, его помещают сначала в тигель из инертного огнеупорного материала, затем в испарительную трубку, выполненную из инертного металла, установленную в полости испарительно-конденсационного узла (ИКУ), стенки которого выполнены из кварцевого стекла. Последний перед началом опыта герметизируют и подключают к вакуумной установке. При использовании покрытия стенок ИКУ кварцевым стеклом минимизируется химическое взаимодействие с материалом исследуемого литий-борного сплава и обеспечивается высокая температуростойкость узлов системы и стабильность условий в зоне проведения процесса дистилляции.

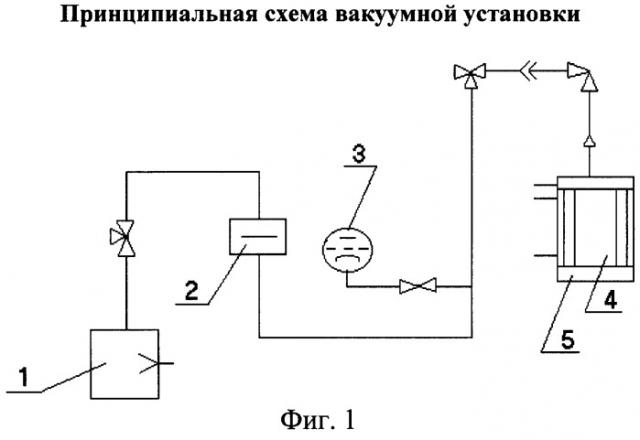

На фиг.1 изображена схема вакуумной установки, где:

1 - вакуумный насос;

2 - азотная ловушка для улавливания примесей откачиваемой газовой среды;

3 - измерительный элемент системы вакуумной установки;

4 - ИКУ;

5 - печь нагрева.

В момент задействования дистилляционной установки включают нагрев ИКУ (4) печью (5) и устанавливают заданную степень разрежения порядка ˜ не более 1·10-6 атм (вакуумный насос (1)). В процессе проведения дистилляции контролируют постоянство поддержания степени разрежения атмосферы замкнутого объема (измерительный элемент (3)), в котором производят нагрев, что необходимо для стабильного течения процесса дистилляции.

Температурный режим в течение всего процесса дистилляции поддерживают на заданном уровне в диапазоне температур ˜540-600°С, что не ниже температуры возгонки чистого лития, в течение 6 часов. Указанное время, режим поддержания вакуума и температурный режим установлены экспериментально и обеспечивают оптимальные условия возгонки свободного, химически несвязанного лития из литий-борного сплава.

Температурный режим выбран из принципа обеспечения проявления факта начала стойкого испарения свободного лития (что отмечается при температуре не ниже ˜540°С) и исключения появления в дистилляте компонентов разрушенной матрицы (находящихся в химически связанном между собой лития и бора). Матрица - это основа литий-борного сплава, представляет собой химическое соединение лития и бора в стехиометрическом соотношении компонентов. Диапазон температур, при которых начинается разрушение матрицы сплава, находится в пределах от 650°С и выше.

Режим давлений (заданная степень разрежения порядка ˜ не более 1·10-6 атм), как это установлено в эксперименте, который в сочетании с условием создания инертной атмосферы в контролируемом объеме также способствует выделению именно свободного, химически несвязанного лития из исследуемого сплава и исключает возможность несанкционированного взаимодействия химически активных паров лития с парами влаги, кислорода и иных составляющих окружающей атмосферы.

Дальнейший подъем температуры и величины степени разрежения сверх заявленного предела не оказывает значительного влияния на процесс испарения свободного лития.

В процессе проведения дистилляции лития регистрируют изменение массы исследуемого образца сплава и на основе полученных данных строят график зависимости изменения массы образца от времени проведения эксперимента, что оптимально составляет период не менее 6 часов.

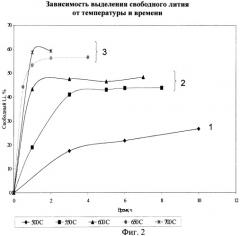

На фиг.2 представлен график зависимости изменения массы образца от времени, на котором кривые 1 иллюстрируют недостижение требуемых условий в контролируемой зоне для начала испарения свободного лития, на кривых 2 отмечается оптимальный выход лития, кривые 3 - отмечается начало разрушения матрицы сплава и появление в контролируемой среде чистых бора и лития компонентов сплава.

В процессе испарения свободного лития из образца сплава, помещенного в тигель внутри испарительной трубки, происходит конденсация паров лития как на стенках испарительной трубки, выполненной из инертного металла, так и на внутренних стенках ИКУ, выполненных из кварцевого стекла. В полости вакуумной системы размещают азотную ловушку (2), где задерживаются мешающие процессу точного определения искомого элемента примеси газовой среды.

По окончании процесса дистилляции образец сплава извлекают из полости ИКУ и взвешивают, определяя массу образца сплава mk, после чего путем математических расчетов определяют содержание свободного лития в образце сплава.

В отличие от прототипа и от традиционных химических способов выделения свободного лития (например, химическим путем), которые имеют высокую продолжительность эксперимента (до нескольких суток), предлагаемый способ позволяет выполнить все процедуры в течение 6-7 часов при высоком выходе определяемого свободного лития и уменьшении погрешности определения за счет исключения возможности несанкционированных химических взаимодействий компонентов исследуемого сплава с примесями окружающей среды. Проведение определения свободного лития традиционным путем химических превращений сопряжено с погрешностями, вызванными протеканием конкурирующих, несанкционированных процессов взаимодействия с компонентами сплава.

Таким образом, использование всех условий и материалов предлагаемого способа количественного определения лития в сплаве литий-бор обеспечивает возможность определения количества свободного лития, находящегося в литий-борном сплаве в химически несвязанном состоянии, снижение продолжительности способа и повышение точности его определения.

Возможность промышленной реализации предлагаемого способа подтверждается следующим примером его конкретной реализации.

Пример.

В лабораторных условиях для реализации способа опробована дистилляционная вакуумная установка, работа которой контролируется системой автоматических приборов.

Принципиальная схема установки представлена на фиг.1.

Предварительно взвешенный образец ЛБС (в котором содержание свободного лития варьируется в пределах 28-35 мас.%) массой m0=0,05-0,15 г помещают в тигель из огнеупорного инертного материала, который загружают в испарительную трубку, выполненную из инертного металла, и устанавливают в полости испарительно-конденсационного узла (ИКУ), внутренние стенки которого выполнены из кварцевого стекла.

Указанные операции осуществляют в боксе с инертной средой (аргон).

Далее ИКУ (4) перекрывают краном, изолируя от атмосферы воздуха, присоединяют его с помощью шлифа к вакуумной установке (1) и помещают в печь нагрева (5).

Затем проводят вакуумирование и включают печь (5) для нагрева исследуемого образца. Процесс дистилляции проводят в вакууме с остаточным давлением не более 1·10-6 атм. Контроль вакуума производят вакууметром ионизационно-термопарным типа ВИТ-2. Извлечение свободного лития проводят при температуре 550°С в течение 6 часов.

Снижение или повышение темпратуры в заявляемом диапазоне производят с помощью измерителя-регулятора марки 2 ТРМ-1.

После соответствующей выдержки образца при 550°С в течение 6 часов ИКУ с образцом в закрытом состоянии переносят в бокс с инертной средой. Затем разбирают ИКУ, извлекают исследуемый образец (королек) и взвешивают. Эти мероприятия осуществляют в заданном порядке для получения статистических данных эксперимента, на основе которых строят график зависимости изменения массы образца от времени проведения эксперимента.

О факте достижения полноты извлечения выявленного свободного лития судят по резкому изменению угла наклона ветви графика зависимости изменения массы образца сплава от времени извлечения свободного лития. Результаты измерений приведены на фиг.2.

Количественное определение содержания свободного лития осуществляют с учетом разницы массы исходного образца сплава m0 и массы образца, зарегистрированной в момент достижения полноты извлечения свободного лития (королек) - mk:

С=(mk-m0)/100%, где

С - содержание свободного лития, г,

m0 - масса исходного образца, г,

mk - масса образца после анализа (королек), г.

Как показали экспериментальные исследования, использование предлагаемого способа позволяет провести относительно быстрый и точный анализ исследуемого литий-борного сплава на содержание свободного лития, а также обеспечить полноту его выделения, что полностью согласуется с данными, полученными путем предварительных теоретических расчетов.

Способ количественного определения лития в сплаве, включающий определение массы исследуемого образца сплава, его нагрев до выделения определяемого свободного лития, отличающийся тем, что определение массы исследуемого образца сплава проводят в инертной атмосфере, процесс нагрева сплава ведут до температуры не ниже температуры возгонки чистого лития в вакууме при остаточном давлении не более 1·10-6 атм, контролируют постоянство степени разрежения атмосферы замкнутого объема, в котором производят нагрев, а о достижении полноты дистилляции выделенного свободного лития судят по резкому изменению угла наклона ветви графика зависимости изменения массы образца сплава от времени извлечения свободного лития, количественное определение свободного лития осуществляют с учетом разницы массы исходного образца сплава и массы образца, зарегистрированной в момент достижения полноты извлечения свободного лития, при этом нагреву подвергают образец исследуемого сплава, помещенный в тигель из огнеупорного инертного материала, который загружают в испарительную трубку, выполненную из инертного металла, установленную в полости испарительно-конденсационного узла дистилляционной установки, внутренние стенки которого выполнены из кварцевого стекла.