Электротехническая текстурованная листовая сталь с электроизоляционным покрытием и способ получения электротехнической текстурованной листовой стали

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к электротехническим текстурованным листовым сталям. Предложена электротехническая текстурованная листовая сталь с электроизоляционным покрытием из аморфного углерод-водородного материала с сетчатой структурой и способ ее получения. Сталь с электроизоляционным покрытием имеет в качестве материала покрытия аморфный углерод-водородный материал с сетчатой структурой, при этом создаваемое электроизоляционным покрытием на листовой подложке растягивающее напряжение составляет не менее 8 МПа. Способ включает непрерывное нанесение электроизоляционного покрытия на ленточную подложку. Технический результат - получение электротехнической текстурованной стали с высокой магнитной проницаемостью, которая была бы пригодна для применения в качестве материала сердечника в особо малошумных трансформаторах с малыми потерями. 2 н. и 17 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к новому виду электротехнической текстурованной листовой стали с электроизоляционным покрытием, наносимым после заключительного отжига для обеспечения электрической изоляции отдельных слоев электротехнической текстурованной листовой стали при ее использовании, например, в трансформаторах. Кроме того, изобретение касается способа получения электротехнической текстурованной листовой стали с электроизоляционным покрытием.

При последующем использовании, например, в трансформаторах важно обеспечить снижение гистерезисных потерь. Общепринятой мерой для этого является легирование кремнием, в результате чего возрастает удельное электросопротивление и таким образом снижаются потери от вихревых токов. В результате модификаций химического состава и после процессов холодной прокатки и отжига устанавливается и возрастает кристаллографическая ориентация {110}<001>. При уменьшении толщины листа потери дополнительно снижаются. Кроме того, благодаря повышению чистоты стали предупреждается выделение частиц в целевом продукте, которые в виде мешающих ловушек препятствуют блоховскому перемещению при перемагничивании.

Марки электротехнической листовой стали с особо выраженной ориентацией и поэтому с высокой магнитной проницаемостью могут быть дополнительно улучшены в отношении гистерезисных потерь за счет такого управления способом получения, при котором ограничивается размер вторично рекристаллизованных зерен или достигается большое соотношение между длиной границы зерен и их поверхностью и тем самым уменьшается расстояние между доменами. Из уровня техники известно также дополнительное улучшение доменной структуры нанесением изоляционного покрытия, вызывающего на листовой подложке постоянное растягивающее напряжение, а также дополнительными обработками, в результате которых образуются линии локальных напряжений перпендикулярно или наискось к направлению прокатки. Ими могут служить, в числе прочего, локальные механические деформации (ЕР 0409389 А2), обработка лазерным или электронным лучом (ЕР 0008385 В1; ЕР 0100638 B1; ЕР 0571705 А2) или вытравление выемок (ЕР 0539236 B1).

Недостатком такого способа получения электротехнических листовых сталей с особо малыми потерями является дорогостоящая комбинация мероприятий по нанесению изоляционного покрытия и последующему уменьшению размера доменов. Еще одним недостатком является то, что изоляционный слой обычно наносится в виде последовательности сложных, тщательно согласованных между собой технологических операций, вследствие чего резко сокращаются возможности для последующего изменения параметров с целью оптимизации экономичности и качества процесса.

Образование традиционного до настоящего времени покрытия, создающего напряжение, происходит в результате того, что холоднокатаную до конечной толщины ленту подвергают отжигу для первичной кристаллизации и обезуглероживания, при этом намеренно окисляют поверхность, затем наносят покрытие из MgO и соответствующих добавок в виде клеевого защитного слоя и сушат, после этого сматывают в рулон и затем снова отжигают с целью вторичной рекристаллизации и последующей очистки стали от элементов, образующих выделения. Во время отжига клеевое защитное покрытие вступает в реакцию с окислами на поверхности ленты и образует форстеритовый слой (Mg2SiO4), называемый также "стеклянной пленкой". Такая пленка глубоко внедряется в основной материал, что оптимально для ее сцепления. При последующей технологической операции на эту пленку наносятся, как это известно, например, из DE 2247269 С3, растворы на основе фосфата магния или алюминия или смеси их обоих с разными добавками, такими, как, например, хромовые соединения и оксид кремния, и спекают при температуре свыше 350°С. Растягивающее напряжение, передаваемое готовым изоляционным покрытием на основной материал, может составлять до около 5 МПа. Достигаемое при этом снижение гистерезисных потерь составляет порядка 5%. Кроме того, снижается магнитострикция.

Ограничивающим фактором возможного снижения потерь является то, что для формирования покрытия необходимы окислительные процессы, при которых на поверхности или в поверхностных зонах образуются неферромагнитные частицы и неоднородности, ухудшающие подвижность границ между доменами при перемагничивании и, следовательно, повышающие потери энергии.

Поэтому в последних разработках предпринята попытка получать электротехнические листовые стали без стеклянной пленки и по возможности с гладкой поверхностью, после этого наносить образующие напряжение изоляционные покрытия, для которых не требуется окисленная поверхность в качестве подложки. Были опробованы, например, золь-гелевый способ для нанесения покрытия из оксидных материалов, как это описано в ЕР 0555867 А2, при этом были обеспечены напряжения покрытий благодаря разнице между коэффициентами теплового расширения стали и покрытия, а также благодаря высокой температуре нанесении покрытия, составившей от 800 до 1000°С. Другими известными способами являются нанесение тонких покрытий на листовые подложки из электротехнической стали с экстремально гладкой поверхностью способами CVD или PVD, такими, как электронно-лучевое, магнетронное или вакуумное электродуговое напыление, при этом были получены покрытия, в том числе многослойные, из нитридов или карбидов металлов (например, TiN, BN, ZrN, AlN, Ti(CH), Cr2N, TiC, ZrC, WC), как это описано в ЕР 0193324 В1 или ЕР 0910101 A1.

При нанесении таких покрытий растягивающие напряжения в электротехнической листовой стали могут составлять, например, 8 МПа, но недостатком при этом является неудовлетворительная электрическая изоляция, вследствие чего необходимо наносить дополнительное изоляционное покрытие, как это описано в ЕР 0215134 В1.

В основу изобретения поставлена задача создания электротехнической текстурованной листовой стали с высокой магнитной проницаемостью, которая была бы пригодна для применения в качестве материала сердечника в особо малошумных трансформаторах с малыми потерями.

Поставленная задача решается с помощью электротехнической текстурованной листовой стали согласно пункту 1 формулы изобретения, содержащей электроизоляционное покрытие из аморфного углерод-водородного материала с сетчатой структурой.

Электротехническая текстурованная листовая сталь согласно изобретению имеет покрытие, которое создает на стали такое большое растягивающее напряжение и настолько снижает гистерезисные потери, что становятся излишними дополнительные меры по улучшению магнитной доменной структуры. Покрытие, наносимое согласно изобретению из аморфного углерод-водородного материала с сетчатой структурой, имеет надежное сцепление с поверхностью ленты и обладает высоким поверхностным сопротивлением изоляции.

Аморфные углерод-водородные материалы с сетчатой структурой, известные также под названием а: С-Н или diamond-like carbon (алмазоподобный углерод), являются, как известно, очень твердыми, химически инертными и хорошо сцепляющимися с поверхностью сплавов на основе железа, как это описано, например, в ЕР 0600533 B1. Такие свойства использовались ранее, как описано, например, в DE 19834968 A1 или WO 99/47346 A1, для покрытий, наносимых на инструменты, которые должны были удовлетворять специальным требованиям в отношении их адгезионной способности. Такие же свойства используются для покрытий, наносимых на поршневые кольца, как это известно из уровня техники, описанного в DE 19825860 A1.

Неожиданно было найдено, что после нанесения покрытия способом согласно изобретению, состоящего из аморфного углерод-водородного материала с сетчатой структурой, на электротехническую листовую сталь существенно улучшались ее магнитные свойства, в частности, снижались гистерезисные потери и возрастала магнитная поляризация. Очевидно, это объясняется улучшением магнитной доменной структуры, которая исключает необходимость дополнительной обработки электротехнической листовой стали с целью измельчения доменов.

Кроме того, в электротехнической листовой стали согласно изобретению обеспечивается нечувствительность магнитных свойств к сжимающим напряжениям, которые могут возникать в трансформаторных сердечниках. Другое, связанное с этим преимущество состоит в уменьшении магнитострикции, что позволяет изготавливать более малошумные трансформаторы. Кроме того, система покрытий согласно изобретению является более тонкой, чем традиционные системы покрытий, что позволяет повысить коэффициент заполнения пакета активной сталью.

Электроизоляционное покрытие электротехнической текстурованной листовой стали может легироваться одним или несколькими элементами: Si, О, N, В или F предпочтительно в количестве 1-20 ат.%.

Особо высокие магнитные свойства электротехнической листовой стали достигаются в том случае, когда нанесенное на нее электроизоляционное покрытие характеризуется растягивающим напряжением не менее 8 МПа.

В целях дополнительного увеличения сцепления между листовой подложкой и аморфным углерод-водородным материалом с сетчатой структурой целесообразно располагать между электроизоляционным покрытием и листовой подложкой по меньшей мере один улучшающий сцепление промежуточный слой. Такой улучшающий сцепление промежуточный слой может состоять, например, из материала Si-C-О-H или Si-C-H с сетчатой структурой.

В качестве улучшающих сцепление промежуточных слоев могут применяться кроме того титан или титансодержащие соединения, в частности, нитрид титана, в результате чего растягивающее напряжение, воздействующее на листовую подложку, может быть дополнительно увеличено.

Предпочтительно, чтобы покрытие электротехнической листовой стали согласно изобретению характеризовалось поверхностным сопротивлением изоляции не менее 10 Ом. см2, в результате чего достигается требуемый эффект изоляции.

Электротехническая текстурованная листовая сталь согласно изобретению характеризуется после соответствующей оптимизации при толщине листа 0,30 мм гистерезисными потерями (при частоте 50 Гц и поляризации 1,7 теслы) P1,7≤0,90 Вт/кг, толщине листа 0,27 мм P1,7≤0,80 Вт/кг и толщине листа 0,23 мм Р1,7≤0,70 Вт/кг.

Листовая подложка содержит в качестве типичного состава: 2,5-4,0 вес.% кремния, до 0,20 вес.% марганца, до 0,50 вес.% меди, до 0,065 вес.% алюминия, до 0,0150 вес.% азота и не менее 90 вес.% железа. Кроме того, дополнительно могут содержаться один или несколько из следующих элементов: Cr, Ni, Мо, Р, As, Sn, Sb, Se, Те, В или Bi в количестве до 0,2 вес.%.

Листовую подложку получают из расплавленной стали, как она обычно используется для получения листов из текстурованной электротехнической листовой стали, содержащей 2,5-4,0 вес.% Si, до 0,100 вес.% С, до 0,20 вес.% Mn, до 0,50 вес.% Cu, до 0,035 вес.% S, до 0,065 вес.% Al, до 0,0150 вес.% N, остальное преимущественно железо, а также обычные примеси и упомянутые выше дополнительные легирующие добавки: Cr, Ni, Мо, Р, As, Sn, Sb, Se, Те, В или Bi в количестве соответственно до 0,2 вес.%, непрерывной разливкой в ленту или в слябы толщиной от 20 до 300 мм. Последние затем прокатываются с получением горячекатаной ленты, которая затем может подвергаться оптимальному отжигу. Последующая одно- или многоразовая холодная прокатка ведется с промежуточным отжигом до конечной толщины 0,15-0,50 мм. Затем проводится первичный рекристаллизационный отжиг в обезуглероживающем режиме до тех пор, пока содержание углерода в стали составит более 0,005 вес.%, а также в случае необходимости проводится нанесение клеевого защитного покрытия с последующим отжигом для вторичной рекристаллизации и образования текстуры Госса (высокотемпературный отжиг), отжигом для очистки стали от ненужных более элементов, управляющих рекристаллизацией и образованием текстуры Госса (конечньм отжигом), при необходимости удалением остатков защитного клеевого покрытия и образовавшихся во время предшествовавших отжигов оксидов с поверхности ленты. Особо оптимальными являются технологические режимы, позволяющие получать поверхность листовой подложки без стеклянной пленки и исключающие образование этой пленки и удаление ее остатков после высокотемпературного отжига.

Другим предпочтительным вариантом способа получения листовой подложки является отжиг для вторичной рекристаллизации и образования текстуры Госса, который проводится непрерывно в проходной печи при максимальной длительности 15 минут. В этой связи также предпочтительно, чтобы отжиг для очистки стали также проводился непрерывно в проходной печи при максимальной длительности 15 минут. При таких технологических операциях наилучший результат в отношении оптимизации процесса достигается в том случае, когда поверхностные покрытия согласно изобретению наносятся непосредственно в одной линии с печами непрерывного отжига лент.

Оптимальное воздействие на применяемую листовую подложку можно оказывать также за счет того, что между первой холодной прокаткой и вторичной рекристаллизацией проводится ее азотирующий отжиг. Это может достигаться добавкой NH3 в отжиговую атмосферу. В качестве альтернативы лента может азотироваться посредством соответствующих выделяющих азот добавок, содержащихся в клеевом защитном слое.

Оптимальный способ получения электротехнической текстурованной листовой стали согласно изобретению с электроизоляционным покрытием из аморфного углерод-водородного материала с сетчатой текстурой состоит в том, что нанесение электроизоляционного покрытия на полосовую подложку проводится непрерывным способом. Целесообразно также наносить непрерывным способом улучшающие сцепление промежуточные покрытия, которые в линии преимущественно предшествуют непрерывному нанесению покрытия из аморфного углерод-водородного материала с сетчатой текстурой.

В качестве способов нанесения покрытия могут применяться как при нанесении покрытия из аморфного углерод-водородного материала с сетчатой текстурой, так и при нанесении улучшающих сцепление промежуточных слоев либо способ CVD (chemical vapour deposition - химическое напыление), либо способ PVD (physical vapour deposition - физическое напыление). При химическом напылении применяются способы, характеризующиеся тепловой или плазменной активацией, при этом особо предпочтительными являются способы, основанные на тлеющем разряде полых катодов. В качестве способов физического напыления пригодны термическое напыление, разбрызгивание (sputtem), лазерное, электронно-лучевое или электродуговое напыление. Особо предпочтительным вариантом способа физического напыления является очень тонкое плазма-активированное электронно-лучевое напыление. Также могут применяться отдельные операции по нанесению покрытия, осуществляемые разными способами.

Предпочтительно, чтобы поверхность листовой подложки перед нанесением покрытия имела шероховатость Ra не более 0,5 мкм, так как она способствует заметному повышению магнитных свойств.

Ниже изобретение подробнее поясняется с помощью примеров осуществления. При этом изображено на:

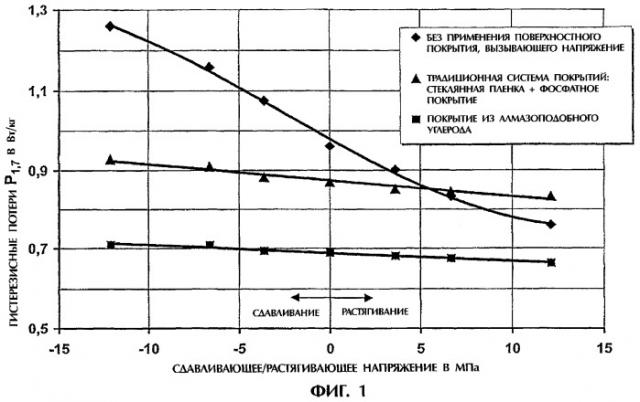

фиг.1 гистерезисные потери, нанесенные с учетом наружных сдавливающих/растягивающих напряжений, для листовой стали с поверхностным, вызывающим напряжение покрытием, стали с традиционной системой покрытий и стали с покрытием согласно изобретению;

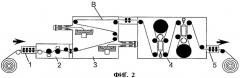

фиг.2 схематически устройство для нанесения двухстороннего покрытия на электротехническую текстурованную листовую сталь с промежуточными, улучшающими сцепление слоями и для последующего нанесения электроизоляционного покрытия из аморфного углерод-водородного материала с сетчатой структурой непрерывным способом.

В таблице приведены для образцов 1-4 соответствующее состояние покрытия, растягивающее напряжение, рассчитанное по изгибу образца с односторонним покрытием (покрытие нанесено односторонним способом DLC, при традиционно нанесенной изоляции ее затем удалили на одной стороне), соответствующая толщина листа, гистерезисные потери P1,7 (получены при частоте 50 Гц и поляризации 1,7 теслы) и магнитная поляризация при напряженности магнитного поля 800 А/м.

| Таблица | |||||

| Образец | Состояние | Растягивающее напряжение (МПа)**) | Толщина листа (мм) | P1,7 (Вт/кг) | J800 (Т) |

| 1 | Контрольное (традиционная изоляция) | 5 | 0,213 | 0,89 | 1,90 |

| 2*) | Покрытие из алмазоподобного углерода толщиной 1 мкм | 12 | 0,220 | 0,84 | 1,90 |

| 3*) | Покрытие из алмазоподобного углерода толщиной 2 мкм | 24 | 0,216 | 0,69 | 1,92 |

| 4*) | Покрытие из алмазоподобного углерода толщиной 2 мкм | 24 | 0,221 | 0,71 | 1,93 |

| *) примеры, касающиеся изобретения;**) рассчитано по изгибу образца с односторонним покрытием (одностороннее покрытие из алмазоподобного углерода, при традиционно нанесенной изоляции последнюю удаляли затем на одной стороне). |

Листовые подложки были изготовлены из промышленно производимой электротехнической текстурованной полосовой стали с высокой магнитной проницаемостью с обычной стеклянной пленкой и фосфатным покрытием (образец 1). Фосфатное покрытие удалили раствором NaOH с концентрацией 25 вес.% при 60°С, находившуюся под ним стеклянную пленку удалили смесью HCl/HF. Затем поверхность выравнили химической полировкой в смеси H2O2/HF.

Нанесение покрытий на образцы 2 производилось следующим образом:

С помощью интенсивного тлеющего разряда в смеси из аргона и ацетилена, вызванного разрядом полого электрода, получили плазму, из которой нанесли на электротехническую листовую сталь с обеих сторон аморфное углерод-водородное покрытие большой твердости с большими собственными сдавливающими напряжениями. Перед нанесением указанного покрытия с помощью того же тлеющего разряда полого электрода нанесли обеспечивающий сцепление аморфный слой толщиной около 0,5 мкм, состоящий из кремния, углерода и водорода (Si-C:H). При нанесении этого слоя применяли в качестве исходного материала тетраметил-силан вместо ацетилена.

Полученное таким образом аморфное углерод-водородное покрытие на образце 2, обозначенное в таблице как покрытие из алмазоподобного углерода, имело толщину 1 мкм. На основе изгибания контрольного образца с односторонним покрытием определили для покрытия собственное сдавливающее напряжение, составившее около 3 ГПа. В результате в электротехнической листовой стали толщиной 0,25 мм создалось растягивающее напряжение около 12 МПа. Поверхностное сопротивление такого покрытия, которое определяли с помощью тестера Франклина, составило ≥20 Ом·см.

Нанесение покрытий на образцы 3 и 4 производилось следующим образом.

С помощью высокочастотного тлеющего разряда в смеси из аргона и ацетилена была получена плазма, из которой на обе стороны электротехнической листовой стали осадили аморфное углерод-водородное покрытие большой твердости с большими собственными сдавливающими напряжениями. Перед нанесением этого покрытия с помощью катодного распыления получили обеспечивающее сцепление титановое покрытие. Переход с титанового покрытия на аморфное углерод-водородное покрытие проходил при постоянном вакууме.

Аморфное углерод-водородное покрытие на образцах 3 и 4 имело толщину 2 мкм. При прогибании контрольного образца с односторонним покрытием сдавливающее напряжение покрытия составило 3 ГПа. В результате растягивающее напряжение в электротехнической листовой стали толщиной 0,25 мм составило около 25 МПа. Поверхностное сопротивление такого покрытия, которое определяли с помощью тестера Франклина, составило ≥20 Ом·см.

На изображении доменовой структуры на одном и том же месте образца до и после нанесения покрытия из аморфного углерод-водородного материала с сетчатой структурой согласно изобретению заметен незначительный эффект измельчения доменов в аморфном углерод-водородном покрытии толщиной 1 мкм и сильный эффект измельчения доменов в аморфном углерод-водородном покрытии толщиной 2 мкм.

При определении нечувствительности к сдавливающим напряжениям гистерезисные потери измеряли в зависимости от наружных растягивающих напряжений (положительные значения) и сдавливающих напряжений (отрицательные значения). Результаты приведены на фиг.1. Измеренные при этом значения для стального листа без покрытия обозначены ромбом, измеренные значения для стального листа с традиционной системой покрытий "стеклянная пленка + фосфатовый слой", - треугольником, а измеренные значения для стального листа согласно изобретению - квадратом.

На фиг.2 схематически показан пример выполнения установки для двухстороннего нанесения покрытия на электротехническую текстурованную листовую сталь с применением улучшающего сцепление, промежуточного покрытия и с последующим нанесением на него электроизоляционного покрытия из аморфного углерод-водородного материала с сетчатой структурой при непрерывном прохождении ленты.

После размотки и поступления в зону высокого вакуума со шлюзами 1 электротехническая полосовая сталь проходит сначала через устройство 2 для плазменной тонкой очистки, в которой, например, с помощью тлеющего разряда с усиленным магнитным полем тонкая очистка происходит в атмосфере аргона.

Затем промежуточное, улучшающее сцепление покрытие наносится на ленту В при ее перемещении через напылительное устройство 3 путем высокоскоростного электронно-лучевого напыления. Эти промежуточные, улучшающие сцепление покрытия состоят, например, из Ti или TiN. В случае применения последнего целесообразно использовать реакционный вариант электронно-лучевого напыления, при котором в вакуумную емкость намеренно подают азот в качестве реакционного газа. Также может оказаться целесообразным при напылении применение плазменной активации.

Затем проводится нанесение электроизоляционного покрытия, состоящего из аморфного углерод-водородного материала с сетчатой структурой, в устройстве 4 для образования тлеющего разряда полыми катодами без прерывания процесса и при поддержании вакуума. При этом особо предпочтительно применять ленточный полый катод.

После этого лента В с нанесенным покрытием выводится из вакуумной зоны через шлюз 5 и снова наматывается.

1. Электротехническая текстурованная листовая сталь с электроизоляционным покрытием, отличающаяся тем, что в качестве материала покрытия она содержит аморфный углерод-водородный материал с сетчатой структурой, при этом создаваемое электроизоляционным покрытием на листовой подложке растягивающее напряжение составляет не менее 8 МПа.

2. Электротехническая текстурованная листовая сталь по п.1, отличающаяся тем, что покрытие дополнительно легировано по меньшей мере одним из элементов Si, О, N, В или F.

3. Электротехническая текстурованная листовая сталь по п.2, отличающаяся тем, что содержание легирующих элементов в электроизоляционном покрытии составляет 1-20 ат.%.

4. Электротехническая текстурованная листовая сталь по п.1, отличающаяся тем, что между электроизоляционным покрытием и листовой подложкой расположено по меньшей мере одно улучшающее сцепление промежуточное покрытие.

5. Электротехническая текстурованная листовая сталь по п.4, отличающаяся тем, что по меньшей мере одно улучшающее сцепление промежуточное покрытие содержит материал с сетчатой структурой Si-C-O-H.

6. Электротехническая текстурованная листовая сталь по п.4, отличающаяся тем, что по меньшей мере одно улучшающее сцепление промежуточное покрытие содержит материал с сетчатой структурой Si-C-H.

7. Электротехническая текстурованная листовая сталь по п.4, отличающаяся тем, что по меньшей мере одно улучшающее сцепление промежуточное покрытие содержит титан или титансодержащее соединение.

8. Электротехническая текстурованная листовая сталь по п.7, отличающаяся тем, что титансодержащим соединением является нитрид титана.

9. Электротехническая текстурованная листовая сталь по п.1, отличающаяся тем, что покрытие имеет поверхностное сопротивление не менее 10 Ом·см2.

10. Электротехническая текстурованная листовая сталь по п.1, отличающаяся тем, что гистерезисные потери (Р1,7) в ней составляют при толщине листа 0,30 мм, частоте 50 Гц и поляризации 1,7 Тл P1,7≤0,90 Вт/кг, а при толщине листа 0,27 мм Р1,7≤0,80 Вт/кг и толщине листа 0,23 мм Р1,7≤0,70 Вт/кг.

11. Электротехническая текстурованная листовая сталь по п.1, отличающаяся тем, что сталь листовой подложки содержит, вес.%: 2,5-4,0 кремния, до 0,20 марганца, до 0,50 меди, до 0,065 алюминия, до 0,0150 азота и не менее 90 железа.

12. Электротехническая текстурованная листовая сталь по п.1, отличающаяся тем, что сталь листовой подложки дополнительно содержит один из элементов Cr, Ni, Mo, P, As, Sn, Sb, Se, Те, В или Bi в количестве до 0,2 вес.%.

13. Способ получения электротехнической текстурованной листовой стали с электроизоляционным покрытием, отличающийся тем, что нанесение электроизоляционного покрытия на ленточную подложку проводят непрерывно и получают электротехническую текстурованную листовую сталь с электроизоляционным покрытием из аморфного углерод-водородного материала с сетчатой структурой по любому из пп.1-12.

14. Способ по п.13, отличающийся тем, что нанесение улучшающих сцепление промежуточных покрытий по любому из пп.4-8 проводят способом непрерывного перемещения ленты перед нанесением электроизоляционного покрытия.

15. Способ по п.14, отличающийся тем, что по меньшей мере одну из технологических операций при нанесении покрытия проводят химическим напылением CVD.

16. Способ по п.13, отличающийся тем, что по меньшей мере одну из технологических операций при нанесении покрытия проводят физическим напылением PVD.

17. Способ по п.16, отличающийся тем, что по меньшей мере одну из технологических операций при нанесении покрытия проводят плазма-активированным физическим напылением.

18. Способ по п.16, отличающийся тем, что по меньшей мере одну из технологических операций при нанесении покрытия проводят способом тлеющего разряда, создаваемого полыми катодами.

19. Способ по любому из пп.13-18, отличающийся тем, что поверхность листовой подложки перед нанесением покрытия имеет шероховатость Ra не более 0,5 мкм.