Фурнитура

Иллюстрации

Показать всеИзобретение относится к изготовлению фурнитуры для окна или двери, на которой предусмотрена закрывающая цапфа с фиксирующим выступом. Закрывающая цапфа образует посредством фиксирующего выступа выемку, которая захватывает выточенную область фиксатора. Закрывающая цапфа состоит из Т-образной головки и крепежного цоколя, которые на участке соединения сварены друг с другом. В данном изобретении предусмотрен и способ изготовления закрывающей цапфы, позволяющий упростить этот процесс за счет исключения обработки резанием всех конструктивных элементов закрывающей цапфы. 2 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Предметом изобретения является фурнитура согласно ограничительной части пункта 1 формулы изобретения, а также способ изготовления закрывающей цапфы, соответствующий ограничительной части пункта 8 формулы изобретения.

Уже давно известны закрывающие цапфы, выполненные в форме так называемых грибовидных цапф, имеющие на своем конце фиксирующий выступ, под которым образуется выемка, посредством которой может быть захвачена выточенная область фиксатора, по меньшей мере, в положении замка. Так, например, из полезной модели DE-GM 8402163 известна подобная фурнитура, у которой грибовидная цапфа закреплена на шатуне. Грибовидная цапфа сцепляется в положении замка с фиксатором, который имеет, по существу, двойное С-образное поперечное сечение. При этом в фиксаторе имеется выточенная область, в то время как обращенные друг к другу концы двойного С-образного поперечного сечения образуют отверстие, которое согласовано с суженной шейкой грибовидной цапфы. С одной стороны, посредством шейки осуществляется опирание закрывающей цапфы на часть фиксатора, а с другой стороны, по меньшей мере, затрудняется извлечение запирающей цапфы из запирающей части, например, при взломе.

Традиционный способ изготовления подобных закрывающих цапф заключается в обработке резанием, причем от первоначального диаметра остается лишь расширенный фиксирующий выступ. Таким образом, закрывающую цапфу в области сформированной существенно более длинной шейки, а также в области крепежного цоколя, который согласно DE-GM 8402163 проходит через направляющую пластину в продольном пазе и закрепляется в шатуне, необходимо соответственно сузить, то есть срезать верхний слой.

Также уже были опробованы другие способы изготовления, например изготовление посредством холодной деформации проволоки. Однако при этом сужение и тому подобное может быть выполнено только с большими затратами или невозможно вообще.

Другие варианты изготовления известны из DE 19916220 A1, DE 19916940 A1, DE 19920832 A1 или DE 19715055 A1.

Во всех этих решениях расширенный фиксирующий выступ выполняется в виде втулки, которая навинчивается по резьбе крепежного цоколя. Предпосылкой для этого прежде всего является желаемая подгонка закрывающей цапфы в аксиальном направлении так, что изменяющийся с течением времени зазор между пазом створки и пазом рамы может быть скомпенсирован посредством возможности регулирования.

Недостатком вышеназванной закрывающей цапфы по DE-GM 8402163 является то, что обработка закрывающей цапфы делает необходимой объемную обработку. Также и вышеупомянутые варианты осуществления сравнительно дороги, в особенности, потому, что должны быть предусмотрены две операции нарезания резьбы: на втулке и крепежном цоколе, а также должно быть предусмотрено стопорение от проворачивания втулок.

К тому же требования к закрывающей цапфе в отношении износостойкости, с одной стороны, и технологичности, с другой стороны, противоречат друг другу. То есть необходимо, чтобы внешняя поверхность закрывающей цапфы была по возможности жесткой, чтобы при вводе в фиксатор избегать ненужного изнашивания шейки и фиксирующего выступа, а с другой стороны цоколь еще должен оставаться пластически деформируемым, например, чтобы можно было производить процесс клепки с шатуном или подобным элементом.

Техническим результатом изобретения является упрощение изготовления закрывающей цапфы.

Указанный технический результат достигается тем, что в фурнитуре для окна или двери, по меньшей мере, с одним подвижным шатуном, на котором закреплена, по меньшей мере, одна закрывающая цапфа или фиксатор, причем закрывающая цапфа выступает из паза створки или рамы в плоскость створки, а в закрытом положении шатуна закрывающая цапфа захватывает фиксатор, размещенный в пазу рамы или створки, причем на закрывающей цапфе предусмотрен фиксирующий выступ, который образует выемку на закрывающей цапфе и который захватывает выточенную область фиксатора, по меньшей мере, в положении замка, согласно изобретению закрывающая цапфа состоит из Т-образной головки и крепежного цоколя, которые на участке соединения сварены друг с другом предпочтительно лазерной сваркой.

Крепежный цоколь и головка состоят из металлических корпусов из различных сплавов и/или с различной термообработкой.

Крепежный цоколь, по существу, более легко деформируется, чем головка, и крепежный цоколь присоединен клепкой к шатуну.

Головка упрочнена.

Участок соединения образован углублением в крепежном цоколе и ответным к нему выступом, сформированным на головке.

Углубление предусмотрено в расширенном фланце.

Выступ примыкает к суженой шейке Т-образной головки.

Для изготовления закрывающей цапфы с расширенным относительно шейки фиксирующим выступом, который образует выемку на закрывающей цапфе для захвата выточенной области фиксатора, и имеющей крепежный цоколь для соединения с частями фурнитуры, согласно изобретению шейку, образующую с фиксирующим выступом Т-образную головку, посредством процесса сварки, предпочтительно лазерной сварки, соединяют с крепежным цоколем.

Т-образную головку предварительно упрочняют.

При этом изобретение исходит из знания того, что изготовление сначала кажется более дорогостоящим, так как необходима дополнительная технологическая операция, но этот способ позволяет изготавливать компоненты закрывающей цапфы, например, посредством холодной деформации простым путем и к тому же с малыми затратами.

При этом, в частности, соединение посредством лазерной сварки обеспечивает, помимо высокой производительности, также большую точность соединения и наряду с этим обеспечивает преимущество, состоящее в том, что сравнительно малые конструктивные элементы удобны для автоматического манипулирования ими в предусмотренных для этого устройствах.

При этом особенно выгодно выполнение, согласно которому крепежный цоколь и головка состоят из металлических тел из разных сплавов и/или с различной термообработкой. Благодаря этому можно, например, учитывать требование монтажа для фурнитуры, тем что крепежный цоколь состоит из более легко - по сравнению с головкой - деформируемого сплава, а головка, напротив, состоит из износостойкого металлического сплава или изготавливается, например, соответствующей термообработкой.

Вследствие этого, согласно другому выполнению, можно присоединять крепежный цоколь к шатуну посредством клепки.

Чтобы износостойкость головки была максимальной, может быть предусмотрено, что головка упрочняется.

Чтобы упростить соединение головки с крепежным цоколем, дополнительно предусмотрено, что место соединения состоит из углубления в крепежном цоколе и сформированного ответным для него выступа на головке. Вследствие этого может быть существенно упрощено соединение деталей в устройстве. Углубление, по существу, допускает только одно положение сформированного ответным к углублению выступа, так что ориентация Т-образной головки относительно крепежного цоколя в любом случае задана.

Также является предпочтительным, если предусмотрено углубление в расширенном фланце крепежного цоколя. С одной стороны, расширенный фланец при монтаже на шатун, имеющий возможность продольного перемещения под направляющей пластиной, может опираться на шатун, а с другой стороны, через расширенный фланец может осуществляться улучшенное манипулирование крепежным цоколем, например при изготовлении соединения.

При этом особенным преимуществом также является, если расширенный фланец образует ответный участок для инструмента, посредством которого может осуществляться поворот фланца относительно эксцентрически расположенной крепежной цапфы. Вследствие этого крепежная цапфа, вставленная в отверстие, например, шатуна, при повороте относительно фланца удерживается так, что фланец перемещается относительно соответствующего эксцентрического крепления совместно с фиксирующим выступом. Однако выполнение ответного участка для инструмента на фланце предотвращает соответствующее вращательное движение в закрывающей цапфе так, что предотвращаются соответствующие торсионные силы участка соединения.

Предпочтительное выполнение, в частности, участка соединения дополнительно предусматривает, что к суживающейся шейке Т-образной головки примыкает выступ. Вследствие этого выступ можно изготовить простым способом и содействовать изготовлению Т-образной головки холодной деформацией.

Целесообразное ввиду простоты и экономичности изготовление закрывающей цапфы обеспечивается, кроме того, если в основных конструктивных элементах фурнитуры с различными размерами Т-образная головка входит в соединение с предусмотренными для этого, то есть согласованными с конструктивными элементами фурнитуры, цапфами.

Наконец, согласно пункту 8 формулы изобретения, заявлен способ изготовления закрывающей цапфы с расширенным относительно шейки фиксирующим выступом. Благодаря предлагаемому способу исключается обработка резанием всех конструктивных элементов закрывающей цапфы.

При этом особенным преимуществом также еще является предшествующий процессу соединения крепежного цоколя и Т-образной головки процесс упрочнения Т-образной головки. Это обусловленное, например, цементацией структурное изменение положительно влияет на износостойкость головки, которая, однако, с другой стороны, в частности, при предпочтительной цементации не оказывает отрицательного влияния на соединение с крепежным цоколем.

Далее предпочтительные варианты осуществления изобретения следуют из чертежей, на которые показано:

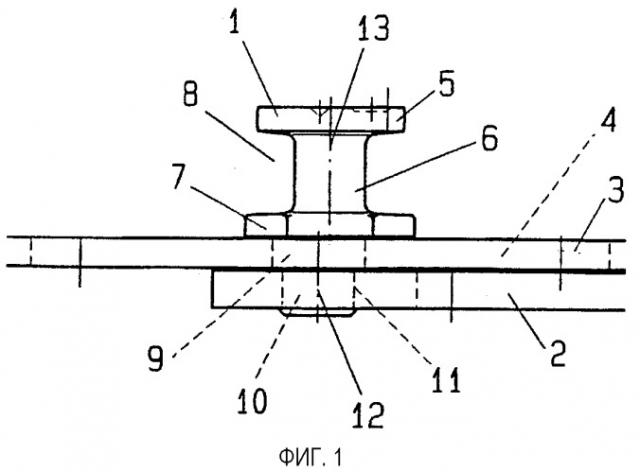

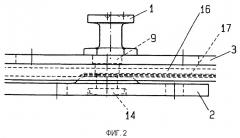

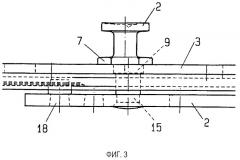

Фиг. 1-3 - различные случаи вставки фурнитуры с закрывающей цапфой;

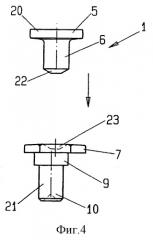

Фиг. 4 - изготовление закрывающей цапфы, состоящей из двух отдельных частей;

Фиг. 5 - ее монтаж на части фурнитуры.

В случае представленной на фиг. 1 фурнитуры закрывающая цапфа 1 закреплена на шатуне 2 и проходит через направляющую пластину 3 в продольном пазе 4.

Закрывающая цапфа 1 сформирована грибообразной и имеет фиксирующий выступ 5, к которому примыкает суженная шейка 6, которая в представленном варианте осуществления должна иметь цилиндрическое поперечное сечение. Шейка 6 оканчивается фланцем 7, который образует ответный участок для инструмента, для чего он сформирован в виде шестигранника. При этом фланец 7 по размерам больше, чем перпендикулярно проходящая к плоскости чертежа ширина продольного паза 4, так что фланец 7 опирается на края продольного паза 4. Кроме того, фланец 7 проходит коаксиально шейке 6. Благодаря суженой шейке 6 и, напротив, расширенному цилиндрическому фиксирующему выступу 5 образуется окружная выемка 8. К фланцу 7 примыкает первая цапфа 9 и в сравнении с ней еще более суженная цапфа 10, которые расположены коаксиально друг другу, но эксцентрично фланцу 7 и соответственно образованному цилиндрическим фиксирующему выступу 5. При этом цапфа 9 согласована по ширине с продольным пазом 4, тогда как цапфа 10 проходит через отверстие 11 шатуна 2. За шатуном 2 цапфа 10 расплющивается посредством процесса клепки так, что она размещена с возможностью поворота относительно направляющей пластины 3 и шатуна 2.

Вследствие этого всю закрывающую цапфу 1 при повороте вокруг центральной оси 12, по мере необходимости, можно приближать осью 13 к краю фиксатора или отдалять от него. При этом регулируется прижимающее усилие створки к раме.

У представленной на фиг. 2 и 3 закрывающей цапфы 1 принципиальная конструкция соответствует закрывающей цапфе 1, представленной на фиг. 1. Однако здесь к цапфе 9 примыкают по-разному сформированные и различные по размеру цапфы 14, 15, которые используются для дополнительных конструкционных элементов фурнитуры, например, в поворотных конструкционных элементах, чтобы иметь возможность представленного на фиг. 2 перекрытия направляющего канала 16 между шатуном 2 и направляющей пластиной 3. В направляющем канале 16 предусмотрены гибкие поворотные секции 17, концы которых соединены через цапфу 14 с шатуном 2.

В представленном на фиг. 3 варианте осуществления к тому же предусмотрена специальная заклепка 18, поэтому цапфу 15 необходимо согласовать только с соответственно большим расстоянием шатуна 2 от направляющей пластины 3 и соответственно фланца 7.

При этом изготовление закрывающей цапфы 1 осуществляется соединением Т-образной головки 20 и крепежного цоколя 21, как показано на фиг. 4. Головка 20 в представленном варианте осуществления сформирована цилиндрической и имеет фиксирующий выступ 5, который переходит в суженную шейку 6. На конце шейки 6 предусмотрен конический сужающийся выступ 22, который сформирован ответным углублению 23 в крепежном цоколе 21. Выступ 22 и углубление 23 совместно образуют участок 24 соединения, на котором Т-образная головка 20 и крепежный цоколь 21 свариваются друг с другом, чтобы совместно образовать закрывающую цапфу 1. При этом углубление 23 размещено во фланце 7 так, что участок 24 соединения, по существу, расположен в области расширяющегося участка конструкционного элемента. Вследствие этого, с одной стороны, от него может отводиться тепло, возникающее при сварке, а с другой стороны, устраняется влияние на расположенные под ним цапфы 9 и 10. Дополнительно сформированный как ответный участок для инструмента фланец 7 обеспечивает возможность вставки крепежного цоколя 21 в соответствующее устройство, так что весь сварочный процесс, который предпочтительно должен осуществляться лазерной сваркой, может протекать автоматически. Поэтому соответствующий способ лазерной сварки является особенно предпочтительным, так как соединяемые конструктивные элементы выполнены с относительно малыми размерами, и поэтому в распоряжении имеется только малая и локально ограниченная сварочная поверхность, а с другой стороны, также может уменьшаться тепловое влияние на весь конструкционный элемент.

Благодаря расположению ответного участка для инструмента на фланце 7, в частности, в совокупности с расположением участка 24 соединения (фиг. 5), предотвращается крутящий момент на участке соединения, который был бы возможен, если бы ответный участок для инструмента был в области фиксирующего выступа 5. К такой торсионной нагрузке обычно особенно восприимчивы сварные соединения.

Благодаря формованию головки 20 в виде цилиндрической и Т-образной заклепки, ее можно изготавливать простым способом посредством процесса штамповки холодной деформацией. Это может быть осуществлено аналогичным способом для крепежного цоколя 21, причем с тем преимуществом, что головка 20 и крепежный цоколь 21 изготавливаются из разных материалов или могут быть изготовлены посредством различной термообработки. Не ослабляя соединение между головкой 20 и крепежным цоколем 21, можно выбрать, например, головку 20 из износостойкого сплава, в то время как для крепежного цоколя 21, напротив, может быть выбран материал, способствующий пластической деформации для образования представленной на фиг. 1-3 головки заклепки.

На практике, например, оказалось, что упрочнение головки 20 значительно увеличивает ее износостойкость, но при этом ее свариваемость, по существу, сохраняется.

В области сварного шва, а именно за счет установленного в головке 20 углеродного насыщения и заданного в крепежном цоколе 21 нормального распределения углерода, устанавливается неоднородная микроструктура, которая содержит лишь незначительное или малое количество включений. Это также достигается посредством того, что при упрочнении углеродное насыщение осуществляется только на поверхности.

Дополнительное преимущество достигается, очевидно, уже посредством того, что с одной и той же головкой 20 могут быть осуществлены все представленные на фиг. 1-3 случаи вставки. Для этого требуется только изготавливать фланец 7 соответствующим различным вариантам выполнения согласно фиг. 1-3 и присоединять к головке 20. Кроме того, возможно, конечно, наоборот, головку 20 для соответствия различным областям применения, например, по длине или по другим размерам, а при необходимости даже по форме, отличающейся от цилиндрической, комбинировать с крепежным цоколем 21.

Соответствующий способ изготовления закрывающей цапфы 1 включал бы поэтому, по существу, соединение Т-образной головки 21 и крепежного цоколя 22 в процессе сварки, предпочтительно лазерной сварки.

Чтобы улучшить механические свойства вступающего в активное соединение с фиксатором конструкционного элемента закрывающей цапфы 1, вышеупомянутому способу может предшествовать упрочнение Т-образной головки 20.

Как еще отчетливее следует из фиг. 5, участок 24 соединения в представленном примере осуществления расположен в области фланца 7.

Чтобы поддерживать по возможности незначительной нагрузку участка 24 соединения, которая вызывается, например, поперечным усилием, действующим в направлении стрелки 25 или перпендикулярно к плоскости чертежа, может предусматриваться, что углубление 23 и выступ 22 содержат участок, который передает опрокидывающие усилия за счет геометрического замыкания в соответственно другой конструкционный элемент. Кроме того, выступ 22 снабжен наружным цилиндрическим участком, который опирается на уступ углубления 23. Вследствие этого цилиндрический выступ при поперечном нагружении в направлении 25 сначала опирался бы на уступ, а участок 24 соединения сначала нагружался бы только растягивающим усилием.

В заключении следует еще раз указать на то, что представленный пример осуществления с цилиндрической закрывающей цапфой 1, разумеется, может переноситься на другие формы фиксирующей цапфы. Разумеется, что вместо названной здесь предпочтительной лазерной сварки также возможно использование других способов сварки, которые приводят к тому же самому результату.

Наряду с изготовлением закрывающей цапфы, описанный способ может, кроме того, использоваться также для других частей фурнитуры. Так, могут использоваться, например, оси для шарниров также с различными поперечными сечениями и из различных сплавов и/или с различной термообработкой. Образующие поверхности шарнира области оси должны быть сформированы износостойкими и обязательно расширены относительно внешней поверхности, в то время как области для монтажа и установки осей могут иметь различные поперечные сечения, а также формы поперечных сечений. При этом, как правило, данные области, что касается их поверхности, могут выполняться более простым способом. Оси угловых подшипников поворотной фурнитуры, например, рядом непосредственно с участком шарнира имеют U-образную вилку или петлю, ось которой может быть соединена с установочным винтом углового шарнира. При этом цилиндрический участок шарнира и вилка или соответственно петля могут раздельно изготавливаться и термически обрабатываться и затем соединяться.

1. Фурнитура для окна или двери, по меньшей мере, с одним подвижным шатуном (2), на котором закреплена, по меньшей мере, одна закрывающая цапфа (1) или фиксатор, причем закрывающая цапфа (1) выступает из паза створки или рамы в плоскость створки, а в закрытом положении шатуна (2) закрывающая цапфа (1) захватывает фиксатор, размещенный в пазу рамы или створки, причем на закрывающей цапфе (1) предусмотрен фиксирующий выступ (5), который образует выемку на закрывающей цапфе (1) и который захватывает выточенную область фиксатора, по меньшей мере, в положении замка, отличающаяся тем, что закрывающая цапфа (1) состоит из Т-образной головки (20) и крепежного цоколя (21), которые на участке (24) соединения сварены друг с другом предпочтительно лазерной сваркой.

2. Фурнитура по п.1, отличающаяся тем, что крепежный цоколь (21) и головка (20) состоят из металлических корпусов из различных сплавов и/или с различной термообработкой.

3. Фурнитура по п.2, отличающаяся тем, что крепежный цоколь (21), по существу, более легко деформируется, чем головка (20), и крепежный цоколь (21) присоединен клепкой к шатуну (2).

4. Фурнитура по одному из пп.1-3, отличающаяся тем, что головка (20) упрочнена.

5. Фурнитура по п.1, отличающаяся тем, что участок (24) соединения образован углублением (23) в крепежном цоколе (21) и ответным к нему выступом (22), сформированным на головке (20).

6. Фурнитура по п.5, отличающаяся тем, что углубление (23) предусмотрено в расширенном фланце (7).

7. Фурнитура по п.5 или 6, отличающаяся тем, что выступ (22) примыкает к суженой шейке (6) Т-образной головки (20).

8. Способ изготовления закрывающей цапфы (1) с расширенным относительно шейки (6) фиксирующим выступом (5), который образует выемку (8) на закрывающей цапфе (1) для захвата выточенной области фиксатора, и имеющей крепежный цоколь (21) для соединения с частями (2, 3) фурнитуры, отличающийся тем, что шейка (6) с фиксирующим выступом образует Т-образную головку (20), которую посредством процесса сварки, предпочтительно лазерной сварки, соединяют с крепежным цоколем (21).

9. Способ по п.8, отличающийся тем, что Т-образную головку (20) предварительно упрочняют.