Резец для термофрикционного инструмента

Иллюстрации

Показать всеИзобретение относится к горному делу, а именно к буровой технике, применяемой при проходке геологоразведочных скважин, и также может быть использовано во всех термофрикционных буровых инструментах для бурения нефтяных, взрывных и строительных скважин. Позволяет уменьшить ширину торца термофрикционной коронки и управлять выходом резца. Резец содержит режущий элемент в виде твердосплавной пластины и резцедержатель, состоящий из передней части для закрепления режущего элемента и хвостовика для соединения с корпусом породоразрушающего инструмента. Резцедержатель выполнен из сплава с памятью формы и обработан с возможностью удлинения линейных размеров, причем часть резцедержателя, служащая приводом, выполнена с проточкой. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к горному делу, а именно к буровой технике, применяемой при проходке геологоразведочных скважин, и также может быть использовано при бурении нефтяных, взрывных и строительных скважин под сваи.

Известен резец породоразрушающего инструмента, состоящий из твердосплавной вставки и резцедержателя с пазом под фиксирующее кольцо [1]. Резцы вставляются в соответствующие гнезда в корпусе коронки и закрепляются в нем распорным кольцом. Его достоинством является простота и возможность замены при износе. Недостатком такого резца являются его ограниченные функциональные возможности в комбинированных инструментах. Например, такой резец, установленный на корпусе термофрикционного инструмента, разупрочняющего трением поверхностный слой породы, в начале бурения будет работать без разупрочнения породы и потребует значительных усилий резания, а при бурении абразивных пород быстро износится. Кроме того, коронка при проходке скважин в крепких породах вообще не сможет даже забуриться.

Известен режущий элемент в термомеханическом породоразрушающем инструменте с резцедержателем в виде втулки, управляемый пружиной-фиксатором [2]. Резец работает в этой коронке следующим образом. При постановке на забой от действия веса снаряда и части осевого усилия пружина-фиксатор с деформируется, а резец будет утоплен в промывочные пазы коронки, и коронка сядет на забой фрикционными элементами. В коронке усилие, развиваемое пружиной, недостаточно для внедрения резцов в породу, поэтому при вращении снаряда резцы скользят по забою. При доведении осевого усилия и скорости вращения до рабочих параметров поверхностный слой пород нагревается и разупрочняется, а резцедержатель под действием пружины перемещается к забою, резец внедряется в разупрочненный слой и срезает его.

Достоинством резца в этой термомеханической коронке является его автоматическое выдвижение по мере износа резца и возможность его замены при полном износе. Недостатком является то, что схема сборки требует увеличения площади торца коронки, вследствие которого в 1,8-2,0 раза повышается объем разрушения по сравнению с одинарной коронкой при сопоставимых диаметрах выбуреваемого керна. Поэтому такие преимущества, как разупрочнение пород теплотой трения и автоматическое выдвижение резца пружиной, по мере износа его лезвия снижаются.

Наиболее близким по технической сути является резец по а.с. СССР №314878, состоящий из твердосплавной пластины и резцедержателя, состоящего из передней части для закрепления режущего элемента и хвостовика для соединения с корпусом породоразрушающего инструмента [3]. Достоинством этого резца является его конструктивная простотага и надежность работы в одинарных буровых коронках. А его недостаток - малая функциональность, вследствие чего при установке в комбинированных инструментах необходимо его дополнять пружинами и др. нажимными устройствами, что вызывает уширение рабочего торца буровой коронки, следовательно, и увеличение объема разрушения. Таким образом, может быть поставлена задача значительного уменьшения объема разрушения пород забоя, т.е. уменьшения ширины торца комбинированной коронки коронки, при обеспечении сопоставимого диаметра выбуриваемого керна.

Решение этой задачи путем механического уменьшения ширины торца комбинированной коронки приводит только к уменьшению прочности коронки. Применение высокопрочных материалов для уменьшения ширины торца этой коронки также не снимает постановку такой задачи, так как из таких же материалов может быть изготовлена одинарная коронка с более уменьшенной шириной. Известно, что одинарная коронка имеет наименьшую ширину торца, однако в ее конструкцию не предусмотрено управлять выходом резцов на режим резания. Следовательно, задачу уменьшения объема разрушения в комбинированной термофрикционной коронке можно свести к задаче управления выходом резцов на режим резания в одинарных коронках.

Обеспечить выход резцов на режим резания при нагреве забоя мог бы резцедержатель из материала с коэффициентом теплового расширения, большим коэффициента расширения стали в десятки тысяч раз. В такой коронке резцедержатель, нагреваясь от тепла трения фрикционных элементов, стал бы выводить лезвия резцов над уровнем торца фрикционных элементов и вдавливать резец в разупрочненную фрикционными элементами породу. Однако предварительный поиск подходящего материала с нужным коэффициентом расширения положительного результата не дал. Более того, применение такого материала в качестве резцедержателя сделало бы процесс бурения неуправляемым, так как изменение температуры забоя на каждый градус вызвало бы изменение глубины внедрения резца в породу.

Наиболее полно задача уменьшения ширины торца термофрикционной коронки и управления выходом резца в одинарных коронках на режим резания после термофрикционного разупрочнения пород забоя может быть решена, если в термофрикционной коронке резцедержатель выполнить из сплава с эффектом памяти формы и термообработатъ на увеличение линейных размеров по оси резца и тем самым иметь возможность внедрять резцы в разупрочненный слой породы после его фрикционного разупрочнения.

Таким образом, для решения поставленной задачи может быть предложен резец, содержащий режущий элемент в виде твердосплавной пластины и резцедержатель, выполненный из сплава с памятью формы с возможностью удлинения линейных размеров по оси резца.

В предлагаемом устройстве резцедержатель условно разделен на три части, выполняющие различные функции: крепление режущего элемента, привод резца и крепление резцедержателя в корпусе породоразрушающего инструмента. При этом часть резцедержателя, служащая приводом, выполнена с проточкой, т.е. ее сечение значительно меньше, чем сечение передней и хвостовой частей. Благодаря этому, при пластической деформации резцедержателя с целью задания формы на "память" напряжение крепления режущего элемента к опоре будет минимальным. В хвостовике резцедержателя выполняется сквозное отверстие под штифт для его крепления в корпусе инструмента- Как реализация другого варианта соединения с корпусом инструмента, хвостовик может быть закреплен в цилиндрическом канале корпуса коронки также стальной заклепкой или точечной сваркой (электрозаклепка). Хвостовик резцедержателя также может быть обработан на эффект памяти формы под обратный конус и соединен с корпусом термомеханическим способом. Причем для облегчения деформации конуса под цилиндр в мартен-ситном состоянии в торце хвостовика выполняется сверление на длину хвостовика.

Примечательно, что при креплении резцедержателя штифтом резцедержатель можно выдвигать по мере износа лезвия резца, подкладывая под торец хвостовика пластины толщиной на величину износа и подбирая штифт соответствующей высоты. Режущий элемент может быть закреплен к передней части резцедержателя пайко-сваркой с применением промежуточного материала или термомеханическим способом с помощью обжимающей муфты из сплава с памятью формы.

Такой резец может быть установлен в цилиндрических каналах корпуса одинарной термофрикционной коронки, тогда при нагреве выше температуры начала обратного мартенситного превращения проточенная часть резцедержателя начнет увеличивать свои линейные размеры по оси коронки и тем самым внедрять резец в разупрочненный слой породы. Причем, когда порода под торцом фрикционных элементов нагреется до 600-1000°С и разупрочнится, сплав нагреется в пределах 40-100°С, так как промывочная жидкость охлаждает резцы, корпус коронки и сплав. Поэтому регулированием расхода жидкости обеспечивается необходимая температура выхода резцов на режим резания, когда порода разупрочнится от воздействия фрикционных элементов. Работоспособность коронки при ее эксплуатации в особо тяжелых условиях может быть обеспечена тем, что резцы размещаются в высокопрочных секторах, которые устанавливаются в соответствующих окнах корпуса коронки и привариваются к нему, или весь корпус коронки изготавливается из высокопрочной стали, например, из стали марки 25ХГСА.

В предлагаемом устройстве в отличие от аналогов и других резцов, применяемых в комбинированных инструментах, нет гидравлического или пружинного нажимного устройства, вызывающего уширение торца коронки и, следовательно, увеличение объема разрушения горных пород. Поэтому замена одного устройства другим позволит почти в два раза уменьшить объем разрушения при сопоставимых диаметрах выбуриваемого керна.

Если сравнить с прототипом, видно, что в предлагаемом устройстве сплав с ЭПФ, обработанный на удлинение линейных размеров, выдвигает резец в рабочее положение и вдавливает лезвие резца в забой, когда поверхностный слой породы разупрочнится от нагрева при трении фрикционных элементов. Кроме того, по мере износа твердосплавной пластины, устанавливая под торец хвостовика подкладки, можно компенсировать износ режущей пластины. Все это говорит о том, что предлагаемое изобретение обладает новизной и изобретательным уровнем.

Достоинства предложенного резца по сравнению с известными аналогами наиболее полно проявляются при его установке в одинарной термофрикционной коронке. При этом:

- в 1,8-2,0 раза уменьшается объем разрушения пород забоя при сравнении с термофрикционной коронкой типа КТМ;

- обеспечивается переход на бурение одинарным колонковым снарядом, за счет чего в 2-4 раза расширяется область бурения;

- увеличивается в погонных метрах объем бурения;

- увеличивается скорость бурения;

- уменьшается вес и материалоемкость коронки.

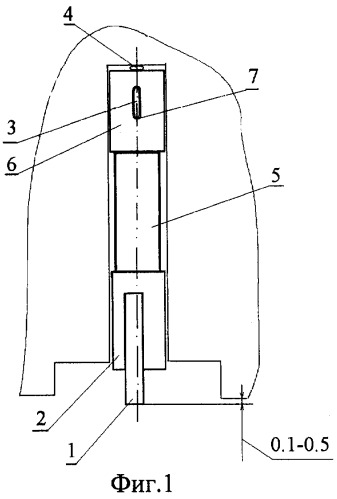

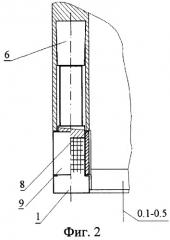

На фиг.1 изображен общий вид резца термофрикционной коронки со штифтовым соединением (промывочные каналы условно не показаны); на фиг.2 - вид на резец в радиальном сечении с термомеханическим соединением режущего элемента с резцедержателем с помощью муфты из сплава с ЭПФ и термомеханическим соединением хвостовика к корпусу коронки обратным конусом.

Резец состоит из режущего элемента 1, резцедержателя 2 из сплава с ЭПФ, штифта 3 и компенсационных подкладок 4, фиг.1. Резцедержатель имеет проточку 5 для облегчения ее пластической деформации при сжатии для задания положения резцов ниже уровня фрикционных элементов коронки. Хвостовик 6 имеет сквозное отверстие 7, куда через соответствующий паз в корпусе породоразрушающего инструмента устанавливается штифт 3, удерживающий резец от выпадения при спуске и подъеме коронки из скважины. Подкладка 4 устанавливается под торец хвостовика при износе резца и имеет толщину, равную величине износа режущего элемента. На фиг.2 в радиальном сечении изображены другие варианты крепления режущего элемента к резцедержателю и резцедержателя в корпусе инструмента. Здесь режущий элемент выполнен в виде лопаточки, ручка которой устанавливается в пазу резцедержателя, причем она с двух сторон имеет более грубую шероховатость и сетчатую насечку 8, глубина которой увеличивается к ее нерабочему торцу до 0,1 мм. Муфта 9 из никелида титана с температурой обратного мартенситного превращения при температуре ниже 0°С, восстанавливая заданный диаметр, обжимает резцедержатель с режущим элементом. Так как напряжение обжатия доходит до 600 МПа, то материал резцедержателя в мартенситном состоянии течет и заполняет канавки между гребешками шероховатой поверхности твердого сплава, а также бороздки сетчатой насечки. Хвостовик 6 выполнен в аустениге с обратным конусом, причем его малый диаметр с минимальным зазором устанавливается в отверстие корпуса коронки. Больший диаметр конуса превышает малый на 5-10%, т.е. на величину коэффициента возврата формы сплава. Хвостовик в мартенсите деформируется до размера цилиндрического канала в корпусе коронки. Дня облегчения деформирования в торце конуса выполнено сверление на длину хвостовика. Гнездо под хвостовик для упрощения технологии изготовления выполняется цилиндрическим, однако становится конусным за счет пластического течения материала корпуса коронки под действием усилия восстановления конусообразного хвостовика.

Хвостовик также может быть выполненным цилиндрическим под соответствующий канал в корпусе инструмента и крепиться в нем стальной заклепкой или точечной сваркой.

Резец в коронке работает следующим образом. После посадки коронки на забой начинается на пониженном режиме взаимоприработка пород забоя и фрикционных элементов. Затем параметры режима приработки плавно доводят до рабочих, что приводит к интенсивному нагреванию и разупрочнению поверхностного слоя пород забоя. Одновременно с этим нагревается корпус коронки и сплав с ЭПФ. При этом необходимая рабочая температура сплава для проявления эффекта формы может регулироваться потоком промывочной жидкости. Когда температура резцедержателя достигнет температуры обратного мартенситного превращения, т.е. 40°С, резцы начнут выступать, внедряясь в разупрочненный слой породы, и при дальнейшем вращении отделять от забоя этот слой, обнажая при этом новый малопрогретый. Следующий за резцом фрикционный элемент снова трением прогреет и разупрочнит поверхностный слой, которого срежет следующий за ним резец, и т.д. При этом возврат деформации сплава, следовательно, углубление лезвия резца в породу составит порядка от 0,1 до 0,5 мм в зависимости от степени разупрочнения породы.

Если в процессе бурения порода разупрочнится глубже или в разрезе встретятся более слабые породы, то резец внедрится до 0,4-0,5 мм, при этом увеличится скорость бурения. А если толщина разупрочненного слоя будет малой, то увеличится сила сопротивления пород внедрению, и резец будет снимать более тонкий слой порядка 0,1 мм и менее. Скорость бурения при этом уменьшится. Режим разупрочнения и резания породы, а также материалы режущих элементов подбираются из условия наибольшей стойкости резцов и оптимальной механической скорости бурения.

Рассмотрим конкретный пример выполнения резца из сплава с эффектом памяти формы, установленного в корпусе одинарной коронки. В условиях работы породоразрушающего инструмента, связанных с воздействием на резец повышенных напряжений и температур, наиболее отвечающими требованиям длительной эксплуатации являются двойные сплавы на основе никелида титана марки ТН-1 с содержанием никеля 49-51 ат.%. Эти сплавы характеризуются достаточно высоким пределом пластического течения (750-850 МПа) и значительной величиной накапливаемой и возвращаемой деформации в процессе реализации эффекта памяти формы при повышенных температурах. Такой сплав имеет следующие характеристики: температура начала прямого мартенситного превращения 50°С; температура конца прямого мартенситного превращения 30°С; температура начала обратного мартенситного превращения 40°С; температура конца обратного мартенситного превращения 60°С; коэффициент формовосстановления 10%; коэффициент упругости 2%. После крепления режущей пластины диффузионной сваркой и механической обработки все резцы должны иметь одинаковый размер по длине и подвержены гомогенезирующему отжигу при температуре 800-850°С в течение 40-60 мин с последующим охлаждением вместе с печью. При установке на коронку резцы должны выступать над уровнем фрикционных элементов на величину эффекта памяти формы. При длине проточенной части резцедержателя, т.е. привода, 10 мм и эффекте памяти формы 10% общая деформация составит порядка 1,0 мм. После этого при температуре ниже температуры конца прямого мартенситного превращения, т.е. при комнатной температуре, резцы утапливают ниже уровня фрикционных элементов на величину упругой деформации резцедержателя. Таким образом, после спуска снаряда в скважину коронка садится на забой фрикционными элементами. При обычном твердосплавном бурении нагрузка на резец колеблется в пределах 600-1000 Н, а действующее усилие привода превышает в 5-9 раз. Поэтому, чтобы обеспечить заглубление резца только на глубину слоя предразрушения, лезвие резца должно иметь предварительную площадку затупления шириной порядка 0,3-0,7 мм. Это позволяет в качестве резца применять тонкие пластины твердого сплава, как в самозатачивающихся коронках типа СА.

Источники информации

1. А.с. СССР №314878, МПК Е 21 В 9/16. Буровая коронка. // П.М.Степанов и А.И.Рябинин. - Опубл. в БИ №28, 1971.

2. А.с. СССР. №1541364, кл. Е 21 В 7/14. Термомеханический породоразрушающий инструмент. // Г.С.Бродов, О.Я.Манякина. - Опубл. в БИ №5, 1990.

3. A.c. СССР №314878, кл. Е 21 С 13/00. // - Опубл. в БИ №36, 1971.

1. Резец, содержащий режущий элемент в виде твердосплавной пластины и резцедержатель, состоящий из передней части для закрепления режущего элемента и хвостовика для соединения с корпусом породоразрушающего инструмента, отличающийся тем, что резцедержатель выполнен из сплава с памятью формы и обработан с возможностью удлинения линейных размеров, причем часть резцедержателя, служащая приводом, выполнена с проточкой.

2. Резец по п.1, отличающийся тем, что хвостовик резцедержателя выполнен с отверстием под штифт.

3. Резец по п.1, отличающийся тем, что хвостовик резцедержателя закреплен неподвижно в корпусе коронки заклепкой или точечной сваркой.

4. Резец по п.1, отличающийся тем, что хвостовик резцедержателя в аустените имеет форму обратного конуса, а в мартенсите сдеформирован до размера цилиндрического канала в корпусе коронки, причем для облегчения деформирования в торце хвостовика выполнена полость на длину хвостовика.