Гидравлический яс

Иллюстрации

Показать всеИзобретение относится к буровой технике и предназначено для высвобождения бурильной колонны в случае ее прихвата в скважине. Гидравлический яс включает трубчатый корпус и полый шпиндель, соединенные без вращения между собой. На шпинделе образованы верхний и нижний упорные бурты, между которыми установлен кольцевой поршень. Внутренняя полость корпуса выполнена в виде цилиндрической поверхности с пояском увеличенного диаметра для взаимодействия с поршнем. Между корпусом и шпинделем установлены уплотнения подвижных и неподвижных соединений и образованы напорная и демпферная камеры, заполненные рабочей жидкостью. В корпусе со стороны демпферной камеры образована буферная полость. В демпферной камере установлено с возможностью скольжения поршневое кольцо, изолирующее демпферную камеру от буферной полости. Между корпусом и шпинделем образован дроссельный канал и содержится арретирующее устройство, а также содержится дозирующее устройство, пропускающее ограниченный объем рабочей жидкости при движении в дроссельном канале. Арретирующее устройство выполнено в виде перепускной втулки, размещенной внутри поршня, и уплотнительной втулки, расположенной со стороны демпферной полости. Дозирующее устройство выполнено в виде, по меньшей мере, одной дроссельной канавки на торце поршня между контактирующими друг с другом торцами поршня и уплотнительной втулки. Уплотнительная втулка образует с корпусом кольцевой проточный канал. Перепускная втулка содержит наружный кольцевой бурт в напорной камере. Поршень содержит внутренний кольцевой бурт со стороны демпферной камеры. Перепускная втулка в средней части выполнена с продольными щелями. Ход поршня от торца уплотнительной втулки, контактирующей с перепускной втулкой, до наружного кольцевого бурта перепускной втулки превышает расстояние от торца перепускной втулки, направленного в сторону демпферной камеры, до ближнего края каждой продольной щели. Повышается эффективность высвобождения труб, надежность, ресурс. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к буровой технике, а именно к устройствам для создания ударных нагрузок, направленных вверх, с целью освобождения прихваченной части бурильной колонны в вертикальных, наклонно направленных и горизонтальных участках нефтяных и газовых скважин.

Известен гидравлический бурильный яс, содержащий оправку, корпус, телескопически расположенный вокруг оправки, а также первый и второй поршни, расположенные между оправкой и корпусом, которые разнесены продольно и образуют между собой герметичную камеру, заполненную рабочей жидкостью, при этом в первом поршне имеются первый и второй проточные каналы, основной клапан, присоединенный к второму проточному каналу, перемещается между первым и вторым рабочими положениями, в первом положении поток рабочей жидкости поступает через второй проточный канал, а в его втором положении поток через второй проточный канал ограничивается (US 5318139, Е 21 В 4/14; Е 21 В 31/113, Jun.7, 1994).

В известной конструкции предусмотрен разгрузочный клапан для сброса давления, который перемещается между первым и вторым рабочими положениями в ответ на повышение давления выше предварительно заданного уровня, разгрузочный клапан связан с основным клапаном, а при перемещении разгрузочного клапана между первым и вторым рабочим положением происходит отклонение основного клапана между его положениями.

Недостатком известной конструкции является неполное использование возможности повышения надежности и ресурса, а также регулирования динамики сброса давления рабочей жидкости из напорной камеры в демпферную камеру, при создании ударных нагрузок, направленных вверх, необходимых для возникновения определенного уровня релаксации растягивающих напряжений, волнообразно перемещающихся по длине колонны труб в скважине, получения оптимального соотношения между ударной нагрузкой и ударным импульсом, приложенным к месту прихвата колонны.

Недостатком известной конструкции является также нарушение и ухудшение характеристик пружинных устройств поршней и клапанов, содержащих промежуточные соединительные звенья, при длительном воздействии импульсов удара рабочей жидкости, большой уровень потерь давления, приводящих к отказу работы в скважине, уменьшающих их надежность и ресурс, что объясняется усталостью материала пружин и осаждением металлических микрочастиц (шлама) вследствие износа и сколов трущихся поверхностей, например, слоев покрытии хрома в парах трения, что вызывает задиры трущихся поверхностей в парах трения.

Вследствие этого не обеспечивается повышение точности времени "запаздывания", создаваемого гидравликой, для нанесения ударов вверх, при оптимальном соотношении между ударной нагрузкой и ударным импульсом, а это не позволяет оператору на буровой изменять допустимое силовое усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки, при этом усилие при освобождении прихвата трудно контролировать, что вызывает повреждение подъемного оборудования.

Известен гидравлический ударно-вибрационный инструмент для бурового комплекса, состоящий из трубчатого корпуса и сердечника, телескопически вставленного в корпус, при этом корпус и сердечник могут перемещаться между собой в продольном направлении и занимать открытое и закрытое положения, первая пара взаимодействующих соударяющихся торцов, один из которых принадлежит корпусу, а второй - сердечнику, передает буровому комплексу импульс удара, направленного вверх, по существу, при соударении указанных торцов в открытом взаимном положении корпуса и сердечника, а вторая пара взаимодействующих соударяющихся торцов, один из которых принадлежит корпусу, а второй - сердечнику, передает буровому комплексу импульс удара, направленного вниз, по существу, при соударении указанных торцов в закрытом взаимном положении корпуса и сердечника, при этом внутри корпуса и сердечника имеются цилиндрические полости, образующие камеру, заполненную рабочей жидкостью, верхний и нижний края этой камеры оснащены герметичными уплотнителями, в камере расположено клапанное устройство, которое делит ее на верхнюю и нижнюю части, причем в нижней части имеется подвижный элемент, который может свободно перемещаться в продольном направлении, один край этого элемента контактирует с рабочей жидкостью, находящейся в камере, а второй воспринимает давление среды, заполняющей скважину, и передает это давление рабочей жидкости.

Кроме того, известный гидравлический ударно-вибрационный инструмент содержит устройство, с помощью которого можно изменять давление рабочей жидкости в верхней части камеры, которое увеличивает указанное давление в том случае, когда сердечник и корпус занимают открытое положение, а при закрытом положении сердечника и корпуса - уменьшает (US 4230197, Е 21 В 1/10, Oct.28, 1980).

Недостатком известной конструкции является неполное использование возможности повышения надежности и ресурса, а также регулирования динамики сброса давления рабочей жидкости из напорной камеры в демпферную камеру при создании ударных нагрузок, направленных вверх, необходимых для возникновения определенного уровня релаксации растягивающих напряжений, волнообразно перемещающихся по длине колонны труб в скважине, получения оптимального соотношения между ударной нагрузкой и ударным импульсом, приложенным к месту прихвата колонны.

Другим недостатком известной конструкции является нарушение и ухудшение характеристик дозирующего устройства: клапанов 84, 86 при их радиальном расположении относительно продольных дроссельных каналов 82, что объясняется отсутствием "продувки и самоочищения" дроссельных каналов 82, засорением и осаждением металлических микрочастиц (шлама) вследствие износа и сколов трущихся поверхностей, например слоев покрытий хрома в парах трения, что вызывает отказы в работе, а также "задиры" трущихся поверхностей в парах трения.

Вследствие этого не обеспечивается повышение точности времени "запаздывания", создаваемого гидравликой, для нанесения ударов вверх, при оптимальном соотношении между ударной нагрузкой и ударным импульсом, а это не позволяет оператору на буровой изменять допустимое силовое усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки, при этом усилие при освобождении прихвата трудно контролировать, что вызывает повреждение подъемного оборудования.

Известен яс, используемый в бурильной колонне, содержащий шпиндель, присоединенный одним краем к первой бурильной трубе и охватывающий значительную часть шпинделя корпус, присоединенный другим краем к второй бурильной трубе вблизи противоположного края яса, при этом шпиндель и корпус имеют первую и вторую пары упорных поверхностей, определяющих выдвинутое и задвинутое положения шпинделя соответственно, а между шпинделем и корпусом образована кольцевая камера для рабочей жидкости, причем камера имеет первую часть с первой площадью поперечного сечения, вторую часть со сравнительно большей площадью поперечного сечения, и переходную зону между первой и второй частями, внутри камеры перемещается поршень из первого положения в первой части камеры, в котором поток жидкости с одной стороны на другую ограничен, во второе положение во второй части камеры, в котором указанный поток неограничен, при этом в поршне выполнено перепускное отверстие, пропускающее рабочую жидкость через поршень, приводной механизм перемещается относительно поршня, величина хода приводного механизма определяется вблизи одного края задвинутым положением шпинделя, на промежуточном расстоянии от этого края - положением упора поршня, у противоположного края - выдвинутым положением шпинделя, а внутри корпуса находится пружина, обеспечивающая перемещение поршня из первого положения во второе и обратно (US 4478284, Е 21 В 31/113, Oct.23, 1984).

Величина хода приводного механизма определяется вблизи одного края задвинутым положением шпинделя, на промежуточном расстоянии от этого края - положением упора поршня, у противоположного края - выдвинутым положением шпинделя, что не позволяет более эффективно использовать соотношения между объемами напорной и демпферной камер, с учетом хода шпинделя, при повышении давления рабочей жидкости.

Недостатком известной конструкции является неполное использование возможности повышения надежности и ресурса, а также регулирования динамики сброса давления рабочей жидкости из напорной камеры в демпферную камеру при создании ударных нагрузок, направленных вверх, необходимых для возникновения определенного уровня релаксации растягивающих напряжений, волнообразно перемещающихся по длине колонны труб в скважине, получения оптимального соотношения между ударной нагрузкой и ударным импульсом, приложенным к месту прихвата колонны.

Другим недостатком известной конструкции является нарушение и ухудшение характеристик пружинных устройств поршней и клапанов, содержащих промежуточные соединительные звенья, при длительном воздействии импульсов удара рабочей жидкости, большой уровень потерь давления, приводящих к отказу работы в скважине, уменьшающих их надежность и ресурс, что объясняется усталостью материала пружин и осаждением металлических микрочастиц (шлама) вследствие износа и сколов трущихся поверхностей, например слоев покрытий хрома в парах трения, что вызывает "задиры" трущихся поверхностей в парах трения.

Наиболее близким к заявляемому изобретению является гидравлический яс, состоящий из телескопически соединенных между собой труб, например наружного корпуса и внутреннего шпинделя, при этом между трубами образована кольцевая полость, изолированная уплотнениями на участках постоянного диаметра, в наружной трубе выполнено перепускное отверстие для сообщения со скважиной, в межтрубной полости плотно скользит поршневое кольцо, изолирующее перепускное отверстие от образующейся внутри полости камеры, заполненной рабочей жидкостью, при этом одна из труб создает в кольцевой полости дросселированный участок, в пределах которого другая труба имеет продольные канавки, ограниченные верхним и нижним упорными заплечиками, и арретирующее устройство из колец, совершающих возвратно-поступательные перемещения на этом участке и в крайних точках своего перемещения, периодически перекрывающих поток рабочей жидкости, при этом арретир оборудован дозирующим устройством, пропускающим ограниченный объем рабочей жидкости при передвижении колец по дросселирующему участку, а при помощи соединительных звеньев кольцо, выходящее из этого участка, вновь возвращается в него раньше, чем другое кольцо входит в этот участок (US 5174393, Е 21 В 31/113, Dec.29, 1992).

При перемещении арретирующего устройства вверх или вниз яс обеспечивает соответственно направленные удары по прихваченному в скважине месту прихвата.

Величина хода приводного механизма определяется вблизи одного края задвинутым положением шпинделя, на промежуточном расстоянии от этого края - положением упора поршня, у противоположного края - выдвинутым положением шпинделя (шлицевого торца), что не позволяет более эффективно устанавливать соотношения между объемами напорной и демпферной камер с учетом хода шпинделя с поршнем, повышения давления рабочей жидкости в напорной камере до момента сброса давления для получения определенного динамического удара с достаточным ударным импульсом, по существу, со сверхвысокой ударной мощностью в скважине.

Недостатком известной конструкции является неполное использование возможности повышения надежности и ресурса, а также регулирования динамики сброса давления рабочей жидкости из напорной камеры в демпферную камеру при создании ударных нагрузок, направленных вверх, необходимых для возникновения определенного уровня релаксации растягивающих напряжений, волнообразно перемещающихся по длине колонны труб в скважине, получения оптимального соотношения между ударной нагрузкой и ударным импульсом, приложенным к месту прихвата колонны.

Другим недостатком известной конструкции является нарушение и ухудшение характеристик пружинных устройств поршней и клапанов, содержащих промежуточные соединительные звенья, при длительном воздействии импульсов удара рабочей жидкости, большой уровень потерь давления, приводящих к отказу работы в скважине, уменьшающих их надежность и ресурс, что объясняется усталостью материала пружин и осаждением металлических микрочастиц (шлама) вследствие износа и сколов трущихся поверхностей, например слоев покрытий хрома в парах трения, что вызывает "задиры" трущихся поверхностей в парах трения.

Вследствие этого не обеспечивается повышение точности времени "запаздывания", создаваемого гидравликой, для нанесения ударов вверх, при оптимальном соотношении между ударной нагрузкой и ударным импульсом, а это не позволяет оператору на буровой изменять допустимое силовое усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки, при этом усилие при освобождении прихвата трудно контролировать, что вызывает повреждение подъемного оборудования.

Другим недостатком известной конструкции является ее тупиковая буферная полость, сообщающаяся сквозными отверстиями (поз.39) со скважиной.

При выполнении спусков и подъемов в процессе бурения скважины эта полость засасывает и накапливает мелкие твердые частицы выбуренной породы (шлама), при этом в течение некоторого времени в буферной полости шлам цементируется и приводит известный гидравлический яс к отказу в работе.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение надежности и ресурса, образование сверхвысокой ударной мощности в стволе скважины при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх на место прихвата колонны, повышение точности времени "запаздывания", создаваемого гидравликой для нанесения ударов, путем выполнения средства регулирования динамики сброса давления рабочей жидкости из напорной камеры в демпферную камеру с использованием эффекта "внезапного расширения", а также совмещения функций "отключающего" и дозирующего механизмов в перепускной втулке, установленной внутри кольцевого поршня, и уплотнительной втулки, контактирующей с торцом поршня.

Сущность технического решения заключается в том, что в гидравлическом ясе, состоящем из трубчатого корпуса и полого шпинделя, которые соединены без вращения между собой, например, шлицевым соединением, при этом на шпинделе образованы верхний и нижний упорные бурты, между которыми установлен кольцевой поршень, внутренняя полость корпуса выполнена в виде цилиндрической поверхности с пояском увеличенного диаметра для взаимодействия с кольцевым поршнем, между корпусом и шпинделем установлены уплотнения подвижных и неподвижных соединений и образованы напорная и демпферная камеры, заполненные рабочей жидкостью, в корпусе, со стороны демпферной камеры образована буферная полость, а в демпферной камере установлено с возможностью скольжения поршневое кольцо, изолирующее демпферную камеру от буферной полости, при этом между корпусом и шпинделем образован дроссельный канал и содержится арретирующее устройство, а также содержится дозирующее устройство, пропускающее ограниченный объем рабочей жидкости при движении в дроссельном канале, согласно изобретению, арретирующее устройство выполнено в виде перепускной втулки, размещенной внутри кольцевого поршня, и уплотнительной втулки, расположенной со стороны демпферной полости, которые концентрично и плотно установлены с возможностью осевого хода между упорными буртами шпинделя и скольжения со шпинделем, и(или) между собой, и(или) с корпусом, при этом дозирующее устройство выполнено в виде, по меньшей мере, одной дроссельной канавки на торце кольцевого поршня между контактирующими друг с другом торцами поршня и уплотнительной втулки, а уплотнительная втулка образует с корпусом кольцевой проточный канал, при этом перепускная втулка содержит наружный кольцевой бурт в напорной камере, кольцевой поршень содержит внутренний кольцевой бурт со стороны демпферной камеры, а перепускная втулка в средней части выполнена с продольными щелями, причем ход поршня от торца уплотнительной втулки, контактирующей с перепускной втулкой, до наружного кольцевого бурта перепускной втулки превышает расстояние от торца перепускной втулки, направленного в сторону демпферной камеры, до ближнего края каждой продольной щели.

Трубчатый корпус выполнен из верхнего и нижнего корпусов, соединенных резьбовым переходником, причем резьбовой переходник содержит, по меньшей мере, одну думисную полость, которая соединена с напорной камерой через кольцевой дроссельный канал между резьбовым переходником и полым шпинделем.

Кольцевой поршень выполнен с гибким в радиальном направлении кольцевым торцом, образованным полостью с внутренним конусом, больший диаметр которого направлен к напорной камере, и с жесткой демпферной частью, направленной к демпферной камере, при этом наружная поверхность кольцевого поршня выполнена в виде конуса, основание которого расположено со стороны демпферной камеры.

Дроссельная канавка на торце кольцевого поршня ориентирована в тангенциальном направлении относительно диаметра перепускной втулки.

Выполнение гидравлического яса таким образом, что арретирующее устройство выполнено в виде перепускной втулки, размещенной внутри кольцевого поршня, и уплотнительной втулки, расположенной со стороны демпферной полости, которые концентрично и плотно установлены с возможностью осевого хода между упорными буртами шпинделя и скольжения со шпинделем, и(или) между собой, и(или) с корпусом, при этом дозирующее устройство выполнено в виде, по меньшей мере, одной дроссельной канавки на торце кольцевого поршня между контактирующими друг с другом торцами поршня и уплотнительной втулки, а уплотнительная втулка образует с корпусом кольцевой проточный канал, при этом перепускная втулка содержит наружный кольцевой бурт в напорной камере, кольцевой поршень содержит внутренний кольцевой бурт со стороны демпферной камеры, а перепускная втулка в средней части выполнена с продольными щелями, причем ход поршня от торца уплотнительной втулки, контактирующей с перепускной втулкой, до наружного кольцевого бурта перепускной втулки превышает расстояние от торца перепускной втулки, направленного в сторону демпферной камеры, до ближнего края каждой продольной щели, повышает надежность и ресурс, а также образует сверхвысокую ударную мощность для возникновения ударных нагрузок направленных вверх (вследствие релаксации напряжений в растянутой бурильной колонне), для освобождения от прихвата бурильной колонны и(или) бурового инструмента в скважине, что объясняется снижением потерь давления и уменьшением времени "внезапного расширения" рабочей жидкости в демпферной части герметичной камеры для получения динамического удара с определенным ударным импульсом, а также за счет повышения точности времени "запаздывания", создаваемого гидравликой для нанесения ударов при оптимальном соотношении между ударной нагрузкой и ударным импульсом.

При этом совмещаются функции "отключающего" и дозирующего механизмов в перепускной втулке, установленной внутри кольцевого поршня, и уплотнительной втулки, контактирующей с торцом поршня, повышается их надежность и ресурс вследствие предотвращения осаждения металлических микрочастиц (шлама) от износа и сколов трущихся поверхностей, например слоев покрытий хрома в парах трения, что предотвращает "задиры" трущихся поверхностей в парах трения, а также обеспечивает более эффективное использование энергии рабочей жидкости, находящейся в напорной камере при очень высоком давлении (до 250 МПа), при сбросе давления в демпферную камеру для возникновения в растянутой колонне труб определенной релаксации напряжений и образования сверхвысокой ударной мощности в стволе скважины при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими на место прихвата колонны.

Это позволяет многократно повысить ударную мощность, передающуюся на место прихвата, например, буровой колонны в горизонтальной скважине.

Повышение точности времени "запаздывания", создаваемого гидравликой для нанесения ударов вверх, при оптимальном соотношении между ударной нагрузкой и ударным импульсом позволяет оператору на буровой изменять допустимое силовое усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки. Вследствие этого усилие при освобождении прихвата легко контролируется, предотвращается повреждение подъемного оборудования.

Выполнение гидравлического яса таким образом, что трубчатый корпус выполнен из верхнего и нижнего корпусов, соединенных резьбовым переходником, причем резьбовой переходник содержит, по меньшей мере, одну думисную полость, которая соединена с напорной камерой через кольцевой дроссельный канал между резьбовым переходником и полым шпинделем, обеспечивает смазку полированных телескопических соединений между корпусом и шпинделем при изгибах шпинделя в изогнутой колонне труб, снижает вероятность запредельного повышения напряжений в бурильной колонне за счет демпфирования отраженной волны, приходящей к гидравлическому ясу от забоя скважины (от долота), обеспечивает центровку шпинделя в корпусе за счет одинакового кольцевого зазора и утечек "гидравлического клина" из думисной полости, охватывающей наружную поверхность шпинделя, в дроссельный канал, а далее в напорную камеру между резьбовым переходником и шпинделем при сбросе давления рабочей жидкости, что предотвращает разрушение, например, хромового покрытия на контактирующих между собой поверхностях шпинделя и корпуса.

Выполнение гидравлического яса таким образом, что кольцевой поршень выполнен с гибким в радиальном направлении кольцевым торцом, образованным полостью с внутренним конусом, больший диаметр которого направлен к напорной камере, и с жесткой демпферной частью, направленной к демпферной камере, при этом наружная поверхность кольцевого поршня выполнена в виде конуса, основание которого расположено со стороны демпферной камеры, обеспечивает эффект "самоуплотнения", действие которого возрастает с увеличением давления рабочей жидкости в напорной камере, а также высокую надежность герметичного для рабочей жидкости (трансмиссионного масла) уплотнения типа "металл - металл".

Такое уплотнение обеспечивает очень высокое давление - до 250 МПа, высокую степень герметичности - допустимый уровень утечки при контроле гелием менее 1,32·10-6 см3/с, а также долговечность в условиях многократного воздействия динамических нагрузок, что обеспечивается высокими прочностными и пластическими показателями материала кольцевого поршня, определенными на основании расчетов и экспериментальных исследований: предел прочности σв≥950 МПа, предел текучести σ0,2≥850 МПа, относительное удлинение δ≥10% (вместо 2% после стандартной термообработки), относительное сужение площади поперечного сечения ψ≥15%.

Выполнение гидравлического яса таким образом, что дроссельная канавка на торце кольцевого поршня ориентирована в тангенциальном направлении относительно диаметра перепускной втулки, повышает стабильность дроссельных течений рабочей жидкости за счет увеличения длины дроссельной канавки для замедления движения рабочей жидкости, чтобы рабочий ход гидравлического яса задерживался на время, которое требуется для того, чтобы произвести необходимое натяжение спускаемой колонны для выполнения удара нужной силы.

Ниже представлен лучший вариант выполнения гидравлического яса с наружным диаметром 172 мм для высвобождения прихваченной бурильной колонны в наклонно направленной скважине длиной 3000 м, имеющей горизонтальный участок около 500 м.

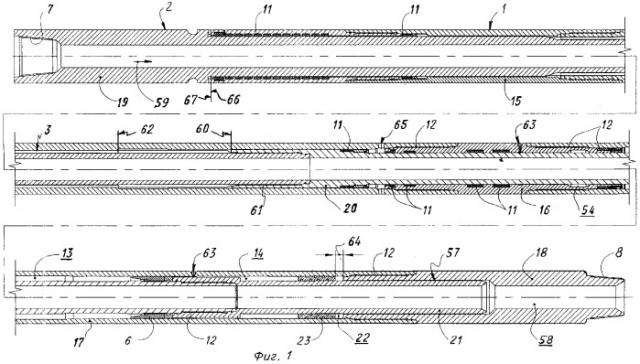

На фиг.1 изображен гидравлический яс в разрезе, условно соединены верхняя, средняя и нижняя части.

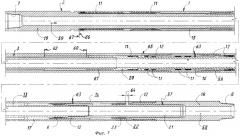

На фиг.2 изображена средняя часть гидравлического яса в начале повышения давления рабочей жидкости.

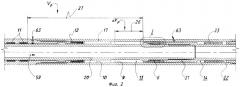

На фиг.3 изображена средняя часть гидравлического яса при сбросе давления рабочей жидкости из напорной камеры в демпферную камеру.

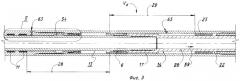

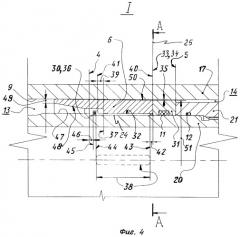

На фиг.4 изображен элемент I на фиг.2 дозирующего устройства.

На фиг.5 изображен разрез А-А на фиг.4 перед торцом кольцевого поршня.

На фиг.6 изображен элемент II на фиг.3.

Гидравлический яс состоит из трубчатого корпуса 1 и полого шпинделя 2, телескопически соединенных, без вращения между собой, например, шлицевым соединением 3, при этом на шпинделе 2 образованы верхний и нижний упорные бурты, соответственно 4, 5, между которыми установлен кольцевой поршень 6, причем резьбовое отверстие 7 шпинделя 2 предназначено для соединения с низом верхней колонны бурильных труб, а резьбовой хвостовик 8 наружного корпуса 1 предназначен для соединения с верхом нижней колонны бурильных труб, показано на фиг.1, 4.

Внутренняя полость корпуса 1 выполнена в виде цилиндрической поверхности 9 с пояском увеличенного диаметра 10 для взаимодействия с кольцевым поршнем 6, между корпусом 1 и шпинделем 2 установлены уплотнения 11 подвижных соединений и уплотнения 12 неподвижных соединений и образованы напорная камера 13 и демпферная камера 14, заполненные рабочей жидкостью, показано на фиг.1, 4.

Трубчатый корпус 1 выполнен из шлицевого модуля 15 и частей 16, 17, 18, а полый шпиндель 2 выполнен из частей 19, 20, 21, показано на фиг.1.

В частях 17, 18 корпуса 1, со стороны демпферной камеры 14 образована буферная полость 22, а в демпферной камере 14 плотно установлено с возможностью скольжения поршневое кольцо 23, изолирующее демпферную камеру 14 от буферной полости 22, при этом между частью 17 корпуса 1, частью 20 шпинделя 2, во внутренней полости кольцевого поршня 6 в напорной камере 13 образован дроссельный канал и содержится арретирующее устройство 24, а также содержится дозирующее устройство 25, пропускающее ограниченный объем рабочей жидкости в дроссельном канале, показано на фиг.1, 4.

Ход 26 шпинделя 2 с кольцевым поршнем 6 относительно корпуса 1 от начала повышения давления рабочей жидкости в напорной камере 13 на величину объема ΔVp до сброса давления в демпферную камеру 14 определяется объемами рабочей жидкости в напорной 13 и демпферной 14 камерах из соотношения:

Vp+ΔVp=(0,9...1,1)Vd Ф, где Vp - объем напорной камеры 13 в начале повышения давления рабочей жидкости, который определяется длиной 27 до ближнего уплотнения 11 подвижного соединения между частью 20 шпинделя 2 и частью 17 корпуса 1; ΔVp - объем, характеризующийся ходом 26 шпинделя 2 с кольцевым поршнем 6 относительно корпуса 1 от начала повышения давления рабочей жидкости в напорной камере 13 до сброса давления в демпферную камеру 14; Ф=1,618..., постоянный коэффициент, показано на фиг.2

При этом в момент сброса давления рабочей жидкости, находящейся при очень высоком давлении, до 250 МПа, длина напорной камеры 13 обозначена поз.28, длина демпферной камеры 14 обозначена поз.29, a Vd - объем демпферной камеры 14, показано на фиг.3

Арретирующее устройство 24 выполнено в виде перепускной втулки 30, размещенной внутри кольцевого поршня 6, и уплотнительной втулки 31, расположенной со стороны демпферной полости 14, которые концентрично установлены с возможностью скольжения с часть 20 шпинделя 2, между его упорными буртами 4, 5, причем кольцевой поршень 6 установлен с возможностью скольжения относительно наружного диаметра 32 перепускной втулки 30 и внутренней поверхности 9 в части 17 корпуса 1, показано на фиг.1, 4, 5.

Дозирующее устройство 25 содержит дроссельную канавку 33 на торце 34 кольцевого поршня 6, контактирующего с уплотнительной втулкой 31, а уплотнительная втулка 31 образует с частью 17 корпуса 1 кольцевой проточный канал 35, показано на фиг.1, 4, 5.

Перепускная втулка 30 содержит наружный кольцевой бурт 36 в напорной камере 13, кольцевой поршень 6 содержит внутренний кольцевой бурт 37 со стороны демпферной камеры 14, а втулка 30 выполнена с продольными щелями 38, при этом ход 39 кольцевого поршня 6 от торца 40 уплотнительной втулки 31, контактирующей с перепускной втулкой 30, до наружного кольцевого бурта 41 перепускной втулки 30 превышает расстояние 42 от торца 34 перепускной втулки 30, направленного в сторону демпферной камеры 14, до ближнего края 43 каждой продольной щели 38, показано на фиг.4

Края 44 продольных щелей 38 на перепускной втулке 30 со стороны напорной камеры 13 расположены между торцами 41 и 45 ее кольцевого бурта 36, при этом перепускная втулка 30 имеет свободный ход 46 до упора в верхний упорный бурт 4, образованный увеличенным пояском 47 части 20 шпинделя 2, показано на фиг.4.

Кольцевой поршень 6 выполнен с гибким в радиальном направлении кольцевым торцом 48, образованным полостью с внутренним конусом 49, больший диаметр которого направлен к напорной камере 13, и с жесткой демпферной частью (со стороны торца 34), направленной к демпферной камере 13, а наружная поверхность 50 кольцевого поршня 6 выполнена в виде конуса, основание которого расположено со стороны демпферной камеры 14, при этом меньший диаметр конуса 50 расположен со стороны торца 34, направленного к демпферной камере 14, и равен, например, наружному диаметру 51 уплотнительной втулки 31, показано на фиг.4.

Дроссельная канавка 33 на торце 34 кольцевого поршня 6 ориентирована в тангенциальном направлении относительно наружного диаметра 32 перепускной втулки 30 или относительно внутренней поверхности 52 кольцевого поршня 6, контактирующей с наружным диаметром 32 перепускной втулки 30, показано на фиг.4, 5.

Трубчатый корпус 1 выполнен из шлицевого модуля 15 и частей 17, 18, соединенных резьбовым переходником 16, а внутренняя поверхность переходника 16 выполнена с пояском увеличенного диаметра 53 и образует думисную полость 54, охватывающую наружную поверхность 55 части шпинделя 20, при этом думисная полость 54 заполнена рабочей жидкостью и соединена с напорной камерой 13 дроссельным кольцевым зазором 56 между наружной поверхностью 55 части шпинделя 20 и внутренней поверхностью резьбового переходника 16, показано на фиг.6.

В частях 17, 18 корпуса 1, со стороны демпферной камеры 14 образована буферная полость 22, а в демпферной камере 14 плотно установлено с возможностью скольжения поршневое кольцо 23, изолирующее демпферную камеру 14 от буферной полости 22, при этом буферная полость 22 соединена через кольцевой дроссельный канал 57 между частью корпуса 18 (резьбовым переводником) и частью шпинделя 21 с полостью 58 внутри частей трубчатого корпуса 15, 16, 17, 18 и частей полого шпинделя 19, 20, 21, во внутренние полости которых подается давление промывочной жидкости, где поз. 59 показано направление ее потока, показано на фиг.1, 2, 6.

При этом на фиг.1 показано: поз.60 - ударный торец части 20 шпинделя 2, соединенной резьбой 61 с шлицевой частью 19 шпинделя 2; поз.62 - шлицевой торец шлицевого модуля 15 трубчатого корпуса 1.

Кроме того, на фиг.1, 2, 3, 4 показано: поз. 63 - резьбовые пробки и каналы для заливки и прокачки рабочей жидкости в напорной камере 13 и демпферной камере 14; поз.64 - технологический размер для установки с возможностью скольжения поршневого кольца 23, изолирующего демпферную камеру 14 от буферной полости 22 при заливке рабочей жидкости; поз.65 - суфлирующее отверстие (с фильтром) для понижения перепада давлений на уплотнениях 11 подвижных частей части 20 шпинделя 2 и шлицевого модуля 15 трубчатого корпуса 1; поз.66 - торец части 19 шпинделя 2; поз.67 - торец шлицевого модуля 15 трубчатого корпуса 1.

При сборке гидравлического яса полый шпиндель 2 вдвигают в трубчатый корпуса 1 до упора торца 66 части 19 шпинделя 2 в торец 67 шлицевого модуля 15 трубчатого корпуса 1.

Сборку гидравлического яса проводят таким образом, чтобы торец 37 кольцевого поршня 6 контактировал с торцом 41 перепускной втулки 30, торец 45 перепускной втулки 30 контактировал с упорным буртом 4 части 20 шпинделя 2, по существу, чтобы кольцевой поршень 6 и перепускная втулка 30 были прижаты к торцу упорного бурта 4 части 20 шпинделя 2, при определенном положении поршневого кольца 23 с технологическим размером 64, изолирующего демпферную камеру 14 от буферной полости 22 при заливке рабочей жидкости.

При этом между торцом 34 кольцевого поршня 6, а также торцом перепускной втулки 30 и торцом 40 уплотнительного кольца 31 образуется кольцевой зазор, по величине равный зазору 46 между торцом 45 перепускной втулки 30 и упорным буртом 4 части 20 оправки 2, а продольные щели 38 в перепускной втулке 30 могут пропускать рабочую жидкость при заливке и прокачке между напорной камерой 13 и демпферной камерой 14.

Напорную камеру 13 и демпферную камеру 14 через резьбовые отверстия под пробки 63, повернутые вверх, заполняют рабочей жидкостью, например трансмиссионным маслом SAE W80-140 (стандарт SAE J 306, США и Западная Европа), производят прокачку рабочей жидкости, периодически поднимая и опуская один из краев корпуса для удаления воздуха, затем производят затяжку пробок 63.

При заливке трансмиссионным маслом объем напорной камеры 13 составляет 7,33 л, а объем демпферной камеры 14 составляет 14,65 л, что меньше на величину ΔVp - объема, характеризующегося ходом 26 шпинделя 2 с кольцевым поршнем 6 относительно корпуса 1 от начала повышения давления рабочей жидкости в напорной камере 13 до сброса давления в демпферную камеру 14.

Гидравлический яс работает обычно в паре с гидромеханическим ясом, устанавливаемым ближе к забою скважины, при этом для сосредоточения большой массы непосредственно над ясами, по существу, там, где достигается максимальная скорость при высвобождении яса или завершении стадии его свободного перемещения, используют утяжеленные бурильные трубы (УБТ).

Определяют лучшее положение яса в сборке бурильной колонны, при этом учитывают многие факторы, часть из которых:

- ожидаемый тип прихвата; прихват за счет перепада давления или механический;

- состояние, траектория и угол наклона ствола скважины;

- конфигурация забойной компоновки;

- давление насоса;

- коэффициент плавучести бурового раствора;

- величина предельной нагрузки на долото;

- допустимое усилие натяжения бурильной колонны;

- предел прочности бурильной трубы.

Гидравлический яс соединяют резьбой 7 части 19 шпинделя 2 с низом верхней части колонны бурильных труб, применяемой при бурении нефтяной скважины, а резьбовым хвостовиком 8 части 18 корпуса 1 соединяют с верхом нижней части колонны бурильных труб, которая располагается ниже яса. Гидростатическое давление бурового раствора внутри шпинделя 2 и трубчатого корпуса 1, подаваемого от устья скважины к долоту в направлении 59, может достигать 50 МПа.

Движение яса на начальной стадии сдерживается гидравлической парой: полый шпиндель 2 - кольцевой поршень 6 - трубчатый корпус 1 и поддерживается до тех пор, пока в бурильной колонне не будут созданы достаточно высокие растягивающие напряжения. Стадия свободного вертикального перемещения деталей внутри яса предназначена для резкого снятия части растягивающих напряжений, накопленных в колонне бурильных труб.

Такое снятие напряжений колонны бурильных труб используют для ускорения УБТ и(или) всей массы бурильной колонны и создания ударного импульса в глубине скважины в пределах ударной секции данного гидравлического яса.

Волна напряжения в колонне бурильных труб возникает в результате резкой остановки движущейся массы муфт и УБТ, при этом кинетическая энергия переходит в энергию напряженного состояния. Волна напряжения одновременно движется вверх к муфтам и УБТ и вниз к точке прихвата. Волна напряжения, которая передается вверх к муфтам или тяжелому весу, будет двигаться вверх до тех пор, пока не достигнет места изменения сечения, например перехода от муфты к тяжелому весу и УБТ. Тогда она будет отражена вниз. Волна напряжения, которая первоначально двигалась вниз от яса, достигает место прихвата и отражается назад вверх. Через некоторое время комбинация волн напряжения в месте прихвата определяет величину максимальной прикладываемой нагрузки. Обычно, чем больше ударный импульс, приложенный к месту прихвата, тем меньше ударная нагрузка. При этом, чем сильнее динамический удар, тем