Измерительный узел установки для определения дебита нефтяной скважины

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности, в частности к установкам для автоматического измерения массового расхода газожидкостной смеси, добываемой из нефтяных скважин. Техническим результатом изобретения является повышение надежности в работе и точности измерения, исключение ручного труда при переводе измерительной емкости в эксцентричное положение и сокращение затрат времени стоимости реализации измерительных работ. Узел включает калиброванным объемом измерительную емкость в виде цилиндра, установленную на горизонтальной эксцентричной трубчатой оси, насаженной на шарикоподшипниках, трубопроводы для выпуска и впуска продукции скважины в измерительную емкость и металлическую раму. Внутри емкости размещен разделительный поршень в виде эластичного упругого шара. На концевых участках измерительной емкости вмонтированы датчики положения поршня и датчики веса, электрически связанные с блоком управления. При этом эксцентричная трубчатая ось снабжена неподвижно закрепленными рычагами и упругими чувствительными элементами в виде трубчатого торсиона, одним концом соединенного с эксцентричной осью бугельным соединением, а другим, с возможностью осевого перемещения, - с муфтой. Муфта гидравлически сообщена с трубопроводом для выпуска или впуска измеряемой продукции скважины и неподвижно закреплена к стойке рамы. При этом датчик веса, одним концом соединен с неподвижным рычагом эксцентричной оси, а другим - с опорой трубчатого торсиона. Причем вышеупомянутые шарикоподшипники и опоры трубчатого торсиона закреплены к платформам, установленным на шарах рамы с возможностью ограниченного линейного перемещения вдоль рамы. 2 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности, в частности к установкам для автоматического измерения массового расхода газожидкостной смеси, добываемой из нефтяных скважин.

Известен способ измерения дебита нефтяных скважин и устройство для его осуществления (см. патент RU №2069264, МПК 6 Е 21 В 47/10, опубл. в БИ №32, 1996 г.), содержащее измеритель дебитов по количеству эксплуатируемых скважин, каждый из которых выполнен из газосепарационной головки, вертикального цилиндрического отсека с размещенным в нем разделительным поршнем, верхнего и нижнего датчиков давления и впускных и выпускных трубопроводов.

Его недостатком является сложность конструкции, большая металлоемкость и большие затраты времени по определению дебита скважин. Кроме того, вертикальное расположение измерительной емкости не обеспечивает мобильность, следовательно, он предназначен только для стационарного использования.

Перечисленные недостатки частично устранены в измерительном узле установки для определения дебита нефтяной скважины (см. патент RU №2243376, МПК Е 21 В 47/10, опубл. в БИ №5, 2004 г.), включающий калиброванным объемом измерительную емкость в виде цилиндра, установленную на горизонтальной эксцентричной трубчатой оси, насаженной на шарикоподшипниках, размещенный внутри емкости разделительный поршень в виде эластичного упругого шара, трубопроводы для выпуска и впуска продукции скважины в измерительную емкость, вмонтированные на концевых участках измерительной емкости датчики положения поршня и датчик веса, электрически связанные с блоком управления и металлическую раму.

Этот измерительный узел по технической сущности более близок к предлагаемому и может быть принят в качестве прототипа.

Его недостатком является то, что после каждого цикла измерительных работ емкость необходимо вручную привести в исходное положение, что создает неудобства оператору в обслуживании. Кроме того, в нем не учтены возможные изменения геометрических размеров измерительной емкости (в длину, в диаметре) в процессе заполнения ее продукцией скважины от первоначального. Все это отрицательно сказывается на точности измерения, работоспособности и надежности.

Задачей настоящего изобретения является создание измерительного узла установки для определения дебита нефтяной скважины, лишенного вышеперечисленных недостатков прототипа.

Поставленная задача решается описываемым измерительным узлом, включающим калиброванным объемом измерительную емкость в виде цилиндра, установленную на горизонтальной эксцентричной трубчатой оси, насаженной на шарикоподшипниках, размещенный внутри емкости разделительный поршень в виде эластичного упругого шара, трубопроводы для выпуска и впуска продукции скважины в измерительную емкость, вмонтированные на концевых участках измерительной емкости датчики положения поршня и датчик веса, электрически связанные с блоком управления, и металлическую раму.

Новым является то, что эксцентричная трубчатая ось снабжена неподвижно закрепленным рычагом и упругим чувствительным элементом в виде трубчатого торсиона, одним концом соединенного с эксцентричной осью бугельным соединением, а другим, с возможностью осевого перемещения, - с муфтой, гидравлически сообщенной с трубопроводом для выпуска или впуска измеряемой продукции скважины и неподвижно закрепленной к стойке рамы, при этом датчик веса одним концом соединен с неподвижным рычагом эксцентричной оси, а другим - с опорой трубчатого торсиона, причем вышеупомянутые подшипники и опоры трубчатого торсиона закреплены к платформам, установленным на шарах рамы с возможностью ограниченного линейного перемещения вдоль рамы.

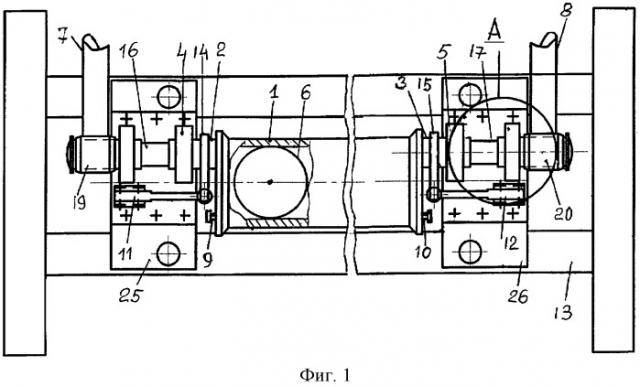

Представленные чертежи поясняют суть изобретения, где на фиг.1 изображен заявляемый измерительный узел в общем виде, вид сверху, где видны измерительная емкость, установленная на эксцентричной оси, трубчатый торсион, рама, на котором смонтирован измерительный узел и другие детали.

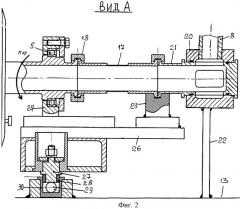

На фиг.2 - то же, что на фиг.1, вид А в продольном разрезе.

Измерительный узел содержит измерительную емкость (см. фиг.1) с калиброванным объемом, выполненным в виде цилиндра, и установленную на горизонтальной эксцентричной трубчатой оси 2 и 3, насаженной на шарикоподшипниках 4 и 5, размещенный внутри емкости 1 разделительный поршень 6 в виде эластичного упругого шара, трубопроводы 7 и 8 для выпуска или впуска продукции скважины в измерительную емкость, вмонтированные на концевых участках емкости датчики 9 и 10 положения поршня и датчики веса 11 и 12, электрически связанные с блоком управления (блок управления не изображен), и металлическую раму 13. Эксцентричная ось 2 и 3 емкости 1 снабжена неподвижно закрепленными рычагами 14 и 15 для передачи нагрузки от массы газожидкостной смеси (ГЖС) на датчики веса 11 и упругими чувствительными элементами 16 и 17 в виде трубчатого торсиона, одним концом соединенных с эксцентричной осью бугельным соединением 18 (см. фиг.2), а другим - аналогичным соединением с муфтами 19 и 20 через патрубки 21. Трубопроводы 7 и 8 через указанные муфты гидравлически сообщены с помощью патрубков 21, установленных с возможностью осевого перемещения внутри муфт, жестко закрепленных к стойкам 22 рамы 13.

Датчики веса 11 и 12 одним концом соединены с неподвижными рычагами 14 и 15 эксцентричной оси 4 и 5, а другим - к опорам 23 трубчатых торсионов 16 и 17. В качестве датчиков веса могут быть использованы датчики тензорезисторного типа или другие аналогичной конструкции. Опоры 24 шарикоподшипников 4 и 5 и опоры 23 трубчатых торсионов закреплены к платформам 25 и 26, установленным своими упорами 27 с упругодеформируемыми втулками 28 на шарах 29 рамы 13. Упоры 27 платформы за счет упругой деформации эластичных втулок 28 имеют возможность ограниченного линейного перемещения вдоль рамы в пределах гнезд 30 шаров 29. Таким образом, вся система, установленная на платформу 16 и 17, имеет возможность одновременно линейно перемещаться вместе с ней.

Измерительный узел работает следующим образом.

Перед началом работы в память блока управления вводят следующие данные: массу измерительной емкости 1, ее объем, как постоянную величину, а также плотность нефти и воды как известные величины для данного нефтяного месторождения. Затем измерительную емкость устанавливают в эксцентричном положении путем поворота на 1÷2°, т.е. смещением от ее центра тяжести. Она удерживается в этом положении за счет силы сопротивления на кручение трубчатых торсионов 16 и 17. Далее через один из трубопроводов 7 или 8 впускной или выпускной, к одному из концов измерительной емкости подают продукцию скважины в виде газожидкостной смеси (ГЖС).

Под действием напора ГЖС разделительный поршень 6 начинает перемещаться в поступательном направлении. С этого момента, например, датчик 9 положения поршня, если он будет находиться в зоне его действия, подает сигнал в блок управления на начало отсчета времени. Поршень 6, перемещаясь одновременно, начинает вытеснять ранее находящуюся там ГЖС в выпускной трубопровод 8, если она там имеется. Далее она через линию отвода и гидрораспределитель направляется на выброс (линия отвода и гидрораспределитель не изображены). При достижении разделительного поршня к другому датчику 10 последний подает сигнал блоку управления на окончание отсчета времени. При этом одновременно измерительная емкость заполняется ГЖС и за счет силы тяжести, преодолевая силы сопротивления трубчатых торсионов 16 и 17 (трубчатые торсионы при этом скручиваются на угол 1÷2°), занимает горизонтальное положение, при котором рычаги 14 и 15 одновременно передают нагрузку от массы ГЖС на датчики веса 11 и 12. На этом первый цикл измерения заканчивается, и датчики веса подают сигнал в блок управления, согласно которому он определяет суммарную массу ГЖС с измерительной емкостью по заранее заданному алгоритму (программе). При этом одновременно срабатывает привод гидрораспределителя и последний переключает поток ГЖС на другой трубопровод 8, через который ГЖС поступает на другой конец измерительной емкости и далее цикл повторяется. Так автоматически гидрораспределителем попеременно, изменив направление потока в непрерывном режиме, как это предусмотрено в установке, принятой в качестве прототипа, осуществляется многократный цикл измерения дебита скважины.

После завершения измерительных работ трубчатые торсионы 16 и 17 за счет их силы упругости, освобожденная от ГЖС измерительная емкость возвращается в исходное положение, то есть в эксцентричное.

При определении массового расхода ГЖС в память блока управления вводят следующее математическое выражение, известное из прототипа:

где Мж - массовый расход ГЖС по среднему значению за несколько циклов измерения, кг (тонна);

Мк - масса измерительной емкости с разделительным поршнем, величина постоянная, кг;

Мт - масса измерительной калиброванной емкости с жидкостью, зафиксированная в момент срабатывания датчика положения;

Тц - время прохождения поршнем внутри емкости от одного ее конца до другого, час (мин);

Тц=Т2-Т1,

Т1, Т2 - время начала и окончания цикла измерения, зафиксированные контроллером.

Для определения объемного расхода жидкости в вычислительный блок вводят следующую формулу:

где wв - содержание воды в нефти, среднесуточное значение, в %.

При отсутствии в компоновке установки влагомера в вычислениях применяют коэффициент wв, определенный по результатам лабораторных анализов, введенных в память контроллера в виде уставки.

ρн - плотность нефти, т/м3;

ρв - плотность воды, т/м3.

При этом для определения расхода газа в память контроллера при необходимости вводят следующую формулу:

где

Vг - расход газа, м3

Vк - объем измерительной емкости, м3

Vж - объем жидкости в измерительной емкости, м3

При небольшом объеме измерительной емкости, например вместимостью 25-60 л, из-за малой массы содержания газа при вычислениях дебита скважины по жидкости им можно пренебречь.

Технико-экономические преимущества предложения заключаются в следующем:

Заявляемый измерительный узел обеспечивает повышенную надежность в работе, исключает ручной труд при переводе измерительной емкости в эксцентричное положение. При этом обеспечивается сокращение затрат времени, снижение стоимости реализации измерительных работ. Подача ГЖС в измерительную емкость через эксцентрично установленные оси за счет уменьшения влияния сил трения в подшипниках обеспечивает повышение точности измерения, а также уменьшение разброса (гистерезис) измерения, повысить линейность характеристики углов поворота трубчатых торсионов в зависимости от массы ГЖС, находящихся в измерительной емкости.

Предварительные промысловые испытания измерительного узла на установке по прототипу для определения дебита скважины на промыслах ОАО "Иделойл" дали положительные результаты.

Источники информации

1. Патент Р.Ф. №2069264, МПК 6 Е 21 В 47/10, БИ №32, 96 г.

2. Патент Р.Ф. №2243376, МПК Е 21 В 47/10, опубл. в БИ №5, 04 г.

Измерительный узел установки для определения дебита нефтяной скважины, включающий калиброванным объемом измерительную емкость в виде цилиндра, установленную на горизонтальной эксцентричной трубчатой оси, насаженной на шарикоподшипниках, размещенный внутри емкости разделительный поршень в виде эластичного упругого шара, трубопроводы для выпуска и впуска продукции скважины в измерительную емкость, вмонтированные на концевых участках измерительной емкости датчики положения поршня и датчики веса, электрически связанные с блоком управления, и металлическую раму, отличающийся тем, что эксцентричная трубчатая ось снабжена неподвижно закрепленными рычагами и упругими чувствительными элементами в виде трубчатого торсиона, одним концом соединенного с эксцентричной осью бугельным соединением, а другим с возможностью осевого перемещения - с муфтой, гидравлически сообщенной с трубопроводом для выпуска или впуска измеряемой продукции скважины и неподвижно закрепленной к стойке рамы, при этом датчик веса одним концом соединен с неподвижным рычагом эксцентричной оси, а другим - с опорой трубчатого торсиона, причем вышеупомянутые шарикоподшипники и опоры трубчатого торсиона закреплены к платформам, установленным на шарах рамы с возможностью ограниченного линейного перемещения вдоль рамы.