Устройство для охлаждения щеточных уплотнений и уплотнительных компонентов

Иллюстрации

Показать всеИзобретение относится к устройствам для охлаждения щеточных уплотнений. Щеточное уплотнение расположено между первым неподвижным компонентом и вторым вращающимся компонентом. Щеточное уплотнение включает множество щетинок, отходящих от щеточного уплотнения и заканчивающихся свободными концами, входящими в контакт со вторым компонентом, формируя уплотнение между указанными компонентами для сведения к минимуму потока текучей среды из области высокого давления через зазор в область низкого давления. Щеточное уплотнение включает первую и вторую упорные пластины, расположенные на противоположных сторонах щетинок, причем первая упорная пластина расположена вдоль стороны щетинок, обращенной к входу, и отнесена в сторону входа от части поверхности щетинок, обращенной к входу. Предусмотрено средство для формирования слоя хладагента вдоль части поверхности щетинок для обеспечения тепловой изоляции щетинок от высокотемпературной текучей среды. Изобретение повышает надежность уплотнения. 1 н. и 8 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к щеточным уплотнениям между примыкающими компонентами и, более конкретно, относится к щеточным уплотнениям для использования в высокотемпературных средах, используемых между бандажами и концами лопаток или их покрытиями в газовых или паровых турбинах, и требующим охлаждения хладагентом.

Щеточные уплотнения все шире используются в устройствах газовых и паровых турбин. Во многих случаях щеточные уплотнения устанавливают вместо уплотнений лабиринтного типа или в комбинации с ними и в разных местах устройства. Щеточные уплотнения также используют в местах, подвергающихся воздействию повышенных температур и давлений. Типичное щеточное уплотнение содержит множество удлиненных щетинок, сформированных из керамического или металлического материала, расположенных между одной или более упорных пластин. Щеточное уплотнение обычно крепится к одному компоненту, например неподвижному компоненту, при этом концы щетинок, отступающие от уплотнения, входят в контакт с другим компонентом, например, вращающимся валом, для формирования между ними уплотнения (RU 2206807).

Однако используемые в настоящее время щеточные уплотнения не могут выдерживать условия рабочей среды, в которой температуры превышают 1200°F. Таким образом, применению щеточных уплотнений в областях, где турбина имеет более высокие температуры, препятствуют температурные ограничения. Например, для случаев применения в канале для горячего газа в газовых турбинах, таких как случай уплотнения концов лопаток, рабочие температуры могут составлять 1800°F или выше. Следовательно, существует необходимость в усовершенствованном щеточном уплотнении для использования при высоких температурах.

Согласно предпочтительному варианту осуществления изобретения высокотемпературное щеточное уплотнение с пленочным охлаждением охлаждается струями хладагента, впрыскиваемого вблизи щеточного уплотнения на стороне входа устройства; то есть в одном предпочтительном варианте осуществления изобретения тонкая пленка хладагента, служащего тепловым изолятором, протекает вдоль поверхностей щетинок на стороне входа устройства и мимо пакета щетинок для поддержания температуры щетинок ниже заданной температуры, составляющей, например, 1200°F. Охлаждающий поток защищает щетинки от воздействия высокотемпературного рабочего тела. Типичный вариант применения этого предпочтительного варианта осуществления изобретения включает использование щеточного уплотнения, сформированного в бандаже, окружающем покрытия концов лопаток газовой турбины. Лопатки расположены в канале для горячего газа, при этом щетинки отступают от бандажей и входят в контакт с вращающимися компонентами, например, покрытиями концов лопаток. Сопла разнесены друг от друга по окружности бандажей для направления струй хладагента в целом в радиальном направлении для создания пленки тепловой изоляции из хладагента на поверхностях щетинок щеточного уплотнения на стороне входа устройства и по вращающемуся компоненту, то есть по покрытиям концов лопаток. В связи с типичным устройством щеточного уплотнения, то есть когда щеточное уплотнение имеет пару упорных пластин на противоположных сторонах пакета щетинок, и упорная пластина на стороне входа устройства отнесена от пакета щетинок, между упорной пластиной на стороне входа и пакетом щетинок применяется распорный элемент или фланец. Распорный элемент или фланец включает множество разнесенных по окружности сопел для создания потока хладагента между упорной пластиной на стороне входа устройства и поверхностью пакета щетинок на стороне входа для понижения температуры щетинок до уровня, который значительно ниже температуры потока горячего газа; то есть сопла создают тонкую теплоизолирующую пленку хладагента между щетинками и каналом для горячего газа. Кроме того, хладагент протекает вдоль покрытий концов лопаток, охлаждая покрытия и лопатки.

В другом предпочтительном варианте осуществления изобретения сопла расположены перед щеточным уплотнением по ходу потока и открыты из неподвижного компонента. Например, сопла могут располагаться перед упорной пластиной со стороны входа по ходу потока и быть открытыми из бандажа. Предпочтительно, сопла сообщаются с камерой повышенного давления, содержащей хладагент, например воздух. Таким образом, струи воздуха протекают вдоль передней поверхности упорной пластины в зазор между упорной пластиной на стороне входа и вращающимся компонентом и формируют тонкий пленочный слой на поверхностях стороны входа щетинок вблизи их концов. Тонкая пленка воздуха затем протекает через стык концов щетинок и покрытий лопаток. В другой форме выполнения охлаждения сопла могут наклоняться относительно бандажей для направления струй хладагента непосредственно в стык концов щетинок и вращающегося компонента. Сопла могут также проходить сквозь упорную пластину со стороны входа устройства таким образом, что струи хладагента наклоняются или направляются встык концов щетинок и вращающегося компонента.

В еще одном предпочтительном варианте осуществления изобретения уплотняющее устройство содержит первый и второй компоненты, которые могут перемещаться относительно друг друга и образовывать зазор между ними для потока текучей среды при высокой температуре, и первый компонент несет щеточное уплотнение для его расположения между первым компонентом и вторым компонентом и уплотнения зазора между областями высокого и низкого давления на соответствующих противоположных сторонах уплотнения. Щеточное уплотнение включает множество выступающих щетинок, свободные концы которых заканчиваются при вхождении в контакт со вторым компонентом так, чтобы образовывать уплотнение между компонентами для сведения к минимуму потока текучей среды из области высокого давления через зазор с областью низкого давления, и средство для формирования тонкого слоя хладагента вдоль части поверхности щетинок для тепловой изоляции щетинок от высокотемпературной текучей среды.

В другом предпочтительном варианте осуществления изобретения вращающееся устройство содержит вращаемый компонент и компонент, зафиксированный против вращения или стационарный. Компоненты расположены вокруг оси, при этом один из компонентов несет щеточное уплотнение, включающее множество щетинок, отступающих от одного компонента, свободные концы которых заканчиваются при вхождении в контакт с другим из компонентов для сведения к минимуму потока высокотемпературной текучей среды из области высокого давления с одной стороны от щеточного уплотнения в область низкого давления с противоположной стороны от уплотнения. Один компонент несет множество сопел для направления хладагента к стыку концов щетинок и другого компонента для формирования слоя хладагента у поверхности щетинок на стороне входа устройства для тепловой изоляции щетинок от текучей среды.

Краткое описание чертежей

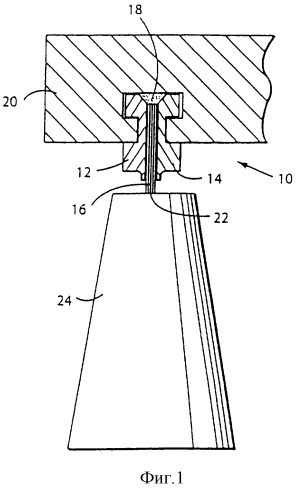

фиг.1 изображает вид с частичным сечением щеточного уплотнения известного уровня техники в бандаже турбины, создающего уплотнение относительно покрытия конца лопатки;

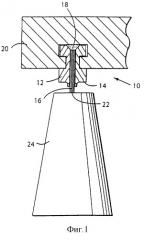

фиг.2 изображает увеличенный вид с частичным сечением щеточного уплотнения с пленочным охлаждением для работы при высокой температуре, соответствующее предпочтительному варианту осуществления изобретения; и

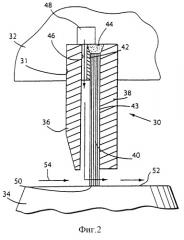

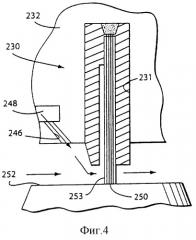

фиг.3-6 изображают виды, подобные показанному на фиг.2, показывающие другие варианты осуществления изобретения.

На фиг.1 показано кольцевое щеточное уплотнение, обозначенное в целом номером 10, имеющее конструкцию, соответствующую известному уровню техники. Известное щеточное уплотнение 10 включает пару упорных пластин 12 и 14 на противоположных сторонах удлиненных щетинок 16. Упорные пластины 12 и 14 и ближайшие к месту крепления концы щетинок 16 обычно скреплены друг с другом, например, сварочным швом 18. Щеточное уплотнение 10, как показано, установлено в бандаж 20, и концы 22 щетинок упираются в покрытия лопаток 24, создавая уплотнение с ними. Лопатки и щеточное уплотнение расположены в кольцевом канале для потока газа, что при значительном повышении температур может препятствовать или предотвращать использование щеточного уплотнения в таких высокотемпературных условиях.

На фиг. 2 показано кольцевое щеточное уплотнение, в целом обозначенное номером 30, имеющее конструкцию, соответствующую предпочтительному варианту осуществления изобретения. Щеточное уплотнение 30 может устанавливаться в паз 31, сформированный в кольцевом бандаже 32, представляющем первый неподвижный компонент, окружающий соосно с ним второй, вращающийся компонент, например лопатку 34. Щеточное уплотнение выполнено в форме множества дугообразных сегментов, например, шести сегментов, каждый из которых охватывает около 60°. Щеточное уплотнение также отделяет область высокого давления на стороне входа устройства от области низкого давления на стороне выхода. Как показано, щеточное уплотнение 30 включает упорную пластину 36 стороны входа и упорную пластину 38 стороны выхода, множество щетинок 40, расположенных между упорными пластинами, и распорный элемент или реборду 42, расположенную между упорной пластиной 36 стороны входа и ближайшими к месту крепления концами щетинок 40. Щетинки имеют удлиненную форму, сформированы из металлических или керамических материалов и расположены в пакете 43 щетинок. Щетинки 40 в целом проходят под наклонным углом относительно радиуса от оси вращения лопаток 34, например, под наклоном 30-40° по направлению вращения. Распорный элемент 42 может содержать реборду, выполненную как единое целое с упорной пластиной 36 со стороны входа устройства. Как показано, сварной шов 44 удерживает упорные пластины, распорный элемент и щетинки, соединенные друг с другом вдоль радиально-наружного края щеточного уплотнения 30.

В устройстве, показанном на фиг.2, тонкая пленка хладагента, например воздуха, протекает вдоль части передней поверхности или лицевой поверхности пакета 43 щетинок. Поток создается множеством разнесенных по окружности сопел 46, проходящих сквозь распорный элемент 42 или сквозь отверстия между распорным элементом и либо пластиной 36 на стороне входа устройства, либо щетинками 40. Сопла 46 сообщаются с источником или камерой 48 повышенного давления, содержащей хладагент. Хладагент находится под давлением и, таким образом, протекает сквозь сопла 46 и вдоль передней поверхности пакета 43 щетинок между пакетом щетинок и обращенной к выходу устройства поверхностью упорной пластины 36, расположенной на стороне входа. Хладагент выходит вблизи стыка концов 50 щетинок и уплотняемой поверхности 52 вращающегося компонента 34. Поток хладагента образует тонкий слой хладагента, который действует как тепловой изолятор между горячими газами в канале для горячих газов, в целом обозначенном стрелками 54, и пакетом щетинок. Таким образом, щетинки охлаждаются до температуры, которая значительно ниже температуры потока горячего газа и ниже высокого значения ограничений по температуре для материала щетинок. Кроме того, части уплотняемой поверхности 52 лопатки получают тепловую изоляцию от горячего газа и, таким образом, охлаждаются.

На фиг.3, где подобные детали обозначены подобными номерами с добавлением 100, щеточное уплотнение 130 показано установленным в паз 131 в бандаже 132. Упорная пластина 136 на стороне входа устройства отнесена от передней поверхности щеточного уплотнения 143, содержащего щетинки 140, тогда как упорная пластина 138 на стороне выхода устройства служит для предотвращения отклонения щетинок 140 в осевом направлении по ходу потока. В этом варианте осуществления изобретения сопла 146 выполнены в бандаже 132 и сообщаются с камерой 148 повышенного давления для подачи хладагента в сопла. В этой форме выполнения устройства струи хладагента из сопел протекают вдоль передней поверхности упорной пластины 136 стороны входа устройства и вдоль концов 150 щеточного уплотнения 130, входящих в контакт с поверхностью 152 лопаток, и сквозь них. Таким образом, вдоль частей 153 щетинок, вблизи их концов 150 образуется тонкая пленка хладагента, таким образом, эффективно обеспечивающая тепловую изоляцию этих частей щетинок от горячих газов в канале для горячего газа. Поверхность 152 вращающегося компонента 134 также охлаждается потоком хладагента.

На фиг.4, где подобным деталям присвоены подобные номера с прибавлением 100 к номерам предшествующего варианта осуществления изобретения, щеточное уплотнение 230 подобным образом установлено в паз 231 бандажа 232. Однако в этом варианте выполнения устройства множество разнесенных по окружности сопел 246 сформированы в бандаже 232 и открыты под углом относительно оси вращения в канал для газа так, что струи хладагента, вытекающие из питающей камеры 248 повышенного давления, направлены в стык концов 250 щетинок и уплотняемой поверхности 252. Как показано, сопла 246 расположены в осевом направлении перед щеточным уплотнением 230 по ходу потока. Тонкая пленка хладагента протекает вдоль частей 253, прилегающих к концам 250, таким образом, обеспечивая тепловую изоляцию частей 253 щетинок от горячих газов в канале для потока. Хладагент также протекает вдоль поверхности 252, охлаждая части лопаток, примыкающие к охлаждающему потоку.

На фиг.5, где подобным деталям присвоены подобные номера с прибавлением 100, щеточное уплотнение 330 включает упорную пластину 336 стороны входа устройства, упорную пластину 338 стороны выхода устройства и множество щетинок 340, формирующих пакет 343 щетинок, расположенный между пластинами, причем упорная пластина 336 стороны входа устройства отнесена от передней поверхности пакета 343 щетинок. В этой форме выполнения устройства разнесенные по окружности сопла 346 выполнены наклонно сквозь упорную пластину 336 стороны входа устройства так, что струи хладагента протекают из источника подачи хладагента или камеры 348 повышенного давления через сопла 346 непосредственно к стыку концов 350 щетинок и уплотняемой поверхности 352. Как и в вариантах, описанных выше, тонкая пленка обеспечивающего тепловую изоляцию хладагента создается вдоль частей 353 щетинок, прилегающих к концам 350 щетинок, и уплотняемой поверхности 352 вращающегося компонента.

На фиг.6, где деталям, подобным деталям предшествующего варианта осуществления изобретения, присвоены подобные ссылочные номера с прибавлением 100, щеточное уплотнение 430 включает упорную пластину 436 со стороны входа устройства, упорную пластину 438 со стороны выхода устройства и множество щетинок 440, формирующих пакет 443 щетинок между пластинами. В этой форме выполнения устройства в бандаже 432 выполнено множество разнесенных по окружности сопел 446, сообщающихся с камерой 448 повышенного давления для подачи хладагента сквозь сопла. Щеточное уплотнение 430, показанное на фиг.6, подобно щеточному уплотнению, показанному на фиг.3, за исключением того, что щеточное уплотнение 430 расположено вблизи передней (по ходу потока) части лопаток. В этом варианте осуществления изобретения щеточное уплотнение уменьшает температуру лопатки по существу по всей поверхности 452 покрытия конца лопатки, таким образом, продлевая срок службы лопатки.

Будет понятно, что показанное здесь щеточное уплотнение может использоваться в других, отличающихся вариантах его применения и необязательно только между неподвижным компонентом и вращающимся компонентом, как, в частности, описано здесь. Таким образом, показанное здесь щеточное уплотнение может использоваться там, где щеточные уплотнения ранее не использовались, например, для создания уплотнения между компонентами неправильной формы в высокотемпературных средах, таких как между переходным элементом сгорания и впускным соплом первой ступени турбины.

Хотя были показаны и описаны только некоторые предпочтительные признаки изобретения, для специалистов в данной области техники будут очевидны многие модификации и изменения. Таким образом, следует понимать, что прилагаемая формула изобретения охватывает все такие модификации и изменения, как соответствующие истинной сущности изобретения.

1. Уплотнительное устройство, содержащее первый стационарный компонент (32) и второй вращающийся компонент (34), которые могут перемещаться относительно друг друга и ограничивают зазор между ними для потока текучей среды при высокой температуре; щеточное уплотнение (30), установленное на первом компоненте для его помещения между первым компонентом и вторым компонентом и уплотняющее зазор между областями высокого и низкого давления, расположенными на соответствующих противоположных сторонах от уплотнения, причем щеточное уплотнение включает множество щетинок (40), отходящих от щеточного уплотнения и заканчивающихся свободными концами (50), входящими в контакт со вторым компонентом, формируя уплотнение между указанными компонентами для сведения к минимуму потока высокотемпературной текучей среды из области высокого давления через зазор в область низкого давления; при этом щеточное уплотнение включает первую и вторую упорные пластины (36, 38), расположенные на противоположных сторонах щетинок, причем первая упорная пластина (36) расположена вдоль стороны щетинок, обращенной к входу, и отнесена в сторону входа от части поверхности щетинок, обращенной к входу, и предусмотрено средство (46, 146, 246, 346, 446) для формирования слоя хладагента вдоль части поверхности щетинок для обеспечения тепловой изоляции щетинок от высокотемпературной текучей среды.

2. Устройство по п.1, в котором средство для формирования включает множество сопел для создания потока хладагента в область высокого давления и вдоль частей поверхности щетинок на стороне входа.

3. Устройство по п.1, в котором средство (46) для формирования включает множество сопел для создания потока хладагента между первой упорной пластиной и частью поверхности, обращенной к входу, и в направлении второго компонента.

4. Устройство по п.3, в котором щетинки имеют удлиненную форму, и сопла открыты в пространство между первой упорной пластиной и удлиненными щетинками вблизи частей щетинок, удаленных от концов щетинок, что обеспечивает поток хладагента, формирующего слой тепловой изоляции вдоль большей части длины щетинок по части их поверхности, обращенной к входу.

5. Устройство по п.1, в котором средство (146, 246, 346) для формирования включает множество сопел, сформированных в первом компоненте в местоположении перед щеточным уплотнением по ходу потока для обеспечения потока хладагента в область высокого давления и вдоль частей поверхности щетинок, обращенных к входу.

6. Устройство по п.1, в котором средство для формирования включает множество сопел, наклоненных для обеспечения потока хладагента непосредственно в направлении стыка концов щетинок и второго компонента.

7. Устройство по п.6, в котором сопла расположены в первом компоненте перед щеточным уплотнением по ходу потока.

8. Устройство по п.6, в котором щеточное уплотнение включает первую и вторую упорные пластины, расположенные на противоположных сторонах щетинок, причем первая упорная пластина расположена вдоль стороны щетинок, обращенной к входу, и отнесена в сторону входа от части поверхности щетинок, обращенной к входу, сопла проходят сквозь первую упорную пластину (336) для создания потока хладагента вдоль частей щетинок, обращенных к входу, вблизи концов щетинок.

9. Устройство по п.1, в котором средство (46, 146, 246, 346, 446) для формирования слоя хладагента содержит множество сопел, расположенных в одном из указанных компонентов для направления хладагента к стыку концов щетинок и другого компонента, для формирования слоя хладагента вблизи поверхности щетинок на их стороне, обращенной к входу, для тепловой изоляции щетинок от текучей среды.