Способ и устройство для формообразования деталей из профилей и полос

Иллюстрации

Показать всеИзобретения относятся к области гибки и правки деталей из профилей или полос проката и могут быть использованы во всех областях промышленности, где применяются корпуса и узлы из металлического проката. Способ включает изгиб стенки профиля или полосы в ее плоскости оппозитно расположенными роликами с обеспечением нажимным роликом равномерного увеличения прикладываемого усилия от внутренней к наружной кромке изгибаемой стенки профиля или полосы до максимального значения у наружной кромки стенки профиля или полосы и с распределением деформации растяжения по закону треугольника. Причем используют цилиндрический нажимной ролик, определяют центр тяжести треугольника деформаций и прикладывают усилие асимметрично за один или несколько переходов по оси, проходящей по центру тяжести треугольника деформации. Устройство содержит два деформирующих ролика, оппозитно воздействующих на заготовку. Один из роликов, преимущественно верхний, выполнен нажимным, а другой - приводным. Ширина нажимного ролика меньше ширины деформируемой стенки профиля или полосы по крайней мере в два раза. Достигается уменьшение искажения формы заготовки и трудоемкости техпроцесса. 2 н. и 5 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к универсальным способам и устройствам для гибки и правки деталей из профилей или полос проката, а также профилей, полученных прессованием, литьем или резкой и сваркой из отдельных листовых и профильных полос.Изобретение может быть использовано во всех отраслях промышленности, где применяются корпуса и узлы из металлического проката, например в машино- и судостроении.

Известны традиционные способы формообразования деталей из профильного проката с применением поперечного упругопластического изгиба на прессах или роликовых станках, см. [1]. При этих способах гибки и правки изгибающее усилие прикладывают в направлении наибольшей жесткости профиля по направлению их стенок. В связи с этим требуются высокие значения усилия до 15000 кН (1500 тс), при этом остаются значительные недогибы по концам профиля до 3-4 высот профиля. При значительной погиби стенки профиля в зоне сжатия при изгибе теряют устойчивость, чем снижается качество полученных деталей. Для устранения указанного недостатка часто применяют специальные стесняющие устройства, см., например, [2].

Наиболее близким к заявляемому техническому решению является способ гибки заготовок посредством обжатия полки профиля двумя парными роликами, описанный в [3] и принятый за прототип, согласно которому обжимается по толщине полка заготовки, лежащая в плоскости изгиба. Этот процесс позволяет получать гнутые детали из несимметричных профилей без побочных деформаций и нашел применение при изготовлении деталей типа шпангоутов из бульбового и углового профилей.

В последние годы все более широкое применение находят методы формообразования листовых деталей методами ротационно-локального деформирования (РЛД), которые позволяют значительно (в 10-90 раз) снизить требуемые усилия гибки и коренным образом улучшить технико-экономические показатели этих процессов (см. патенты РФ №№2019337, 2102170, 2129929, 2191082 и др.). Ранее подобные процессы были опробованы при гибке отдельных профилей в специальных конических роликах, см. [4], однако эти процессы гибки для профилей не нашли широкого применения в промышленности из-за необходимости частой смены деформирующей оснастки.

В качестве прототипа предлагаемого устройства выбрана "Машина профилегибочная двухроликовая И3843П" с ЧПУ типа Н33-2М, Воронеж, 1984, ЭНИКМАШ.

Задачей настоящего изобретения является достижение существенного ресурсосбережения в процессах формообразования (гибки и правки) деталей из профилей или полос путем, прежде всего, снижения требуемых усилий и применения универсальных устройств и деформирующей оснастки. Достижение поставленной задачи обеспечивается за счет получения технического результата, выражающегося в уменьшении искажения формы заготовки и трудоемкости техпроцесса.

Поставленная задача решается следующим образом. Предлагается способ формообразования деталей из профилей и полос, включающий изгиб стенки профиля или полосы в ее плоскости оппозитно расположенными роликами с обеспечением нажимным роликом равномерного увеличения прикладываемого усилия от внутренней к наружной кромке изгибаемой стенки профиля, или полосы до максимального значения у наружной кромки стенки профиля, или полосы и с распределения деформации растяжения по закону треугольника, причем используют цилиндрический нажимной ролик, определяют центр тяжести треугольника деформаций и прикладывают усилие асимметрично за один или несколько переходов по оси, проходящей по центру тяжести треугольника деформации.

В частном случае указанного способа деформацию стенки или полосы увеличивают пропорционально утонению, получаемому вдоль оси прилагаемого усилия, ступенчато повышая прилагаемое усилие.

В другом частном случае приложение усилий вдоль изгибаемой заготовки производят по прямолинейным траекториям, не доходящим до наружной кромки заготовки на величину, равную половине ширины нажимного ролика.

В другом частном случае для интенсификации процесса формообразования и уменьшения внутренних напряжений к заготовке детали в процессе формообразования прилагают вибрационные колебания, частота которых равна ее резонансу.

В частном случае при нежелательном искривлении заготовки в плоскости изгиба (так называемой депланации), заготовку переворачивают в этой плоскости на 180° для последующего ее выправления.

Для осуществления предложенного способа предлагается устройство, содержащее два деформирующих ролика, оппозитно воздействующих на заготовку, отличающееся тем, что один из роликов, преимущественно верхний, выполнен нажимным, а другой - приводным, ширина нажимного ролика меньше ширины деформируемой стенки профиля или полосы по крайней мере в два раза.

В частном случае в предлагаемом устройстве для предотвращения нежелательных деформаций изгибаемой заготовки приводной ролик выполняют большего диаметра, чем нажимной.

По сравнению с известными решениями гибки поперечным изгибом на прессах или роликовых станках и машинах, в том числе и по прототипу, в предлагаемом способе усилия прилагают не в плоскости требуемого изгиба, а перпендикулярно ему. Изгиб заготовки детали происходит не от прогиба на опорах, а перпендикулярно приложению усилия, т.е. плоскости изгиба, при этом деформация изгиба получается путем деформации сжатия (утонения заготовки) по закономерностям приложения усилия по закону треугольника, в результате которых достигаются требуемые переменные по поперечному сечению деформации растяжения. При таком деформировании результат изгиба близок к получаемому в процессах обтяжки с растяжением, который весьма энерго- и металлоемок. Все другие отличия также получены в результате изучения новых закономерностей предлагаемого способа.

Устройство для реализации способа аналогично применяемым при ротационно-локальном деформировании (РЛД) для листовых заготовок (см. вышеуказанные патенты), но помимо указанных отличий изменяются форма и установка деформирующих роликов.

Предложенное устройство для формообразования деталей из профилей и полос состоит из двух деформирующих роликов, расположенных оппозитно (друг против друга) и действующих на плоские элементы заготовки детали с обеих сторон, один из роликов, обычно нижний, является приводным, а другой - нажимным. Ролики выполнены минимально возможного диаметра, причем ширина нажимного ролика меньше ширины деформируемой стенки или полосы по крайней мере в два раза. Сущность изобретения поясняется следующими схемами:

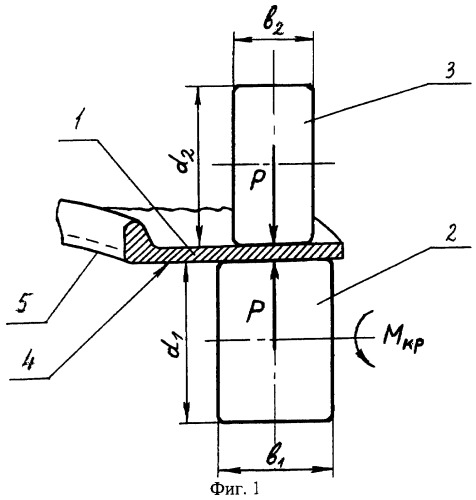

Фиг.1 - приложение усилия для профиля в виде несимметричного полособульба;

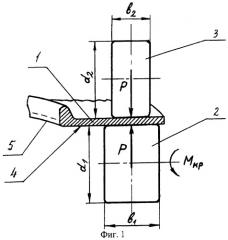

Фиг.2 - эпюра растягивающих напряжений в плоскости стенки детали;

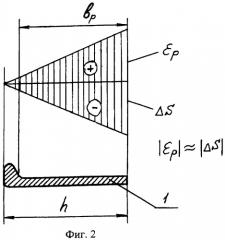

Фиг.3 - эпюра утонения плоской части заготовки в очаге деформации;

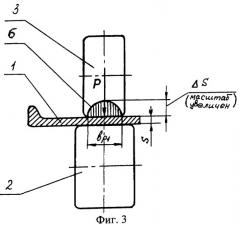

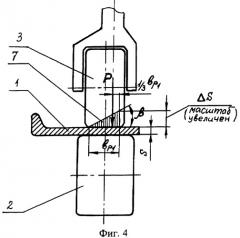

Фиг.4 - эпюра утонения плоской части заготовки в очаге деформации при асимметричном (по закону треугольника) приложении изгибающих усилий;

Фиг.5 - траектории перемещения роликов по плоской части заготовки;

Фиг.6 - применение вибратора для интенсификации деформирования и уменьшения остаточных напряжений.

При реализации предлагаемых способа и устройства для формообразования широко применяемого в промышленности профиля в виде несимметричного полособульба заготовку профиля 1 (фиг.1) пропускают между приводным 2 и нажимным 3 роликами. Соответствующие диаметр и ширина роликов: нижний - d1 и b1 и верхний - d2 и b2. Нижний ролик 2 имеет привод, сообщающий ему крутящий момент Мкр, а верхний ролик 3 является нажимным, например, от гидроцилиндра. В результате приложения усилия заготовка детали изгибается в плоскости 5 до требуемой кривизны.

Для устранения нежелательного изгиба профилей в перпендикулярном направлении, т.е. выхода из плоскости изгиба (так называемой депланации), приводной ролик 2 выполняют большим диаметром, чем нажимной ролик 3, т.е. d1>d2. При этом на рабочей ширине раскатки роликами bp заготовка шириной h должна получить деформацию растяжения εр по закону треугольника (фиг.2).

Деформация растяжения εр получается от утонения ΔS заготовки 1 в местах давления роликами 2 и 3 на рабочей ширине bp1 одного прохода роликами (фиг.3). При этом утонение ΔS толщины S заготовки 1, как показали проведенные исследования, в зоне действия цилиндрической части ролика происходит по закону полуокружности 6. Для наиболее эффективного деформирования заготовки приложение изгибающих усилий на нажимном элементе (ролик 3) выполняют асимметричным таким образом, чтобы создаваемое им утонение ΔS было распределено не по закону полуокружности 7, как у цилиндрических роликов (фиг.3), а по закону треугольника 7 (фиг.4), а ось приложения деформирующего усилия P была сориентирована на центр тяжести (1/3 bp1) деформируемой ширины bp1 этого треугольника 7. Перемещение роликов по длине заготовки, изгибаемой по радиусу R с центром в точке "С", в процессе формообразования производится по траекториям 8 (фиг.5), не выходящим на кромку заготовки 1 на величину b2/2, т.е. не более половины ширины верхнего ролика 3.

В частном случае указанного способа деформацию стенки или полосы увеличивают пропорционально утонению, получаемому вдоль оси прилагаемого усилия, ступенчато повышая прилагаемое усилие.

Пераое увеличение усилия, а следовательно, и деформацию, осуществляют на расстоянии, равном половине ширины верхнего ролика от продольной кромки заготовки, т.е. в точке пересечения траекторий переходов (фиг.5), затем на расстоянии, равном ширине верхнего ролика до середины траектории перехода, потом усилие уменьшается на таком же расстоянии от другого края трактории каждого перехода. При этом увеличение усилия по величине выполняют в зависимости от радиуса кривизны детали и марки материала заготовки.

Для интенсификации процесса формообразования профилей и полос применяют вибрационные колебания с резонансной частотой заготовки детали, определяемой заблаговременно, для чего вибрационную установку 9 закрепляют на одном из концов обрабатываемой детали 1 (фиг.6).

По способу приложения усилий предлагаемый способ близок к процессам формообразования листовых деталей ротационно-локальным деформированием (РЛД) (см. вышеуказанные аналоги).

Заявитель - ФГУП "ЦНИИТС" провел в последние годы комплекс фундаментальных и прикладных исследований по созданию ресурсосберегающих технологий и нового поколения гибочно-правильного оборудования на принципах минисилового бесштампового деформирования для формообразования листовых деталей (Отчеты о НИОКР по федеральным программам - темы "Гибка", "Давление", "Бюрюза" и др. ФГУП "ЦНИИТС").

В предлагаемом способе связь между утонением заготовки и достигаемой деформацией растяжения, согласно известному закону неизменности объема материала, определяется зависимостью:

где ΔS - утонение заготовки;

εпоп р - деформация растяжения в поперечном сечении заготовки;

εпр р - деформация растяжения в продольном направлении заготовки.

В рассматриваемом способе деформация εпоп р практически затруднена при прилагаемой локальной нагрузке с усилием Р из-за сил трения и поэтому εпоп р стремится к нулю, в то время как деформация εпр р является формообразующей и практически ΔS≈εпр р, т.е. прикладываемое усилие Р (фиг.1, 3 и 4) целиком тратится на полезное формообразование.

При гибке традиционными способами (гибка на опорах или в 3-х роликах) деформация неоднородна - имеется зона сжатия и растяжения, из-за взаимодействия которых при разгрузке (снятии усилия Р) значительная часть затраченной энергии (10-90%) тратится на пружинение, см., например, [5]. Утонение при нажатии на заготовку цилиндрическим роликом распределяется по закону полуокружности (фиг.3). В то время как для эффективного формообразования профилей методами РЛД, например, как в предложенном способе, необходимо распределение деформации утонения и связанной с ней деформации растяжения по закону треугольника (фиг.4).

Деформация растяжения по закону треугольника достигается профилированием рабочей поверхности нажимного ролика 3, например, по конической поверхности с весьма малым углом конусности (в радианах (фиг.4)

а в реальных процессах ΔS≤0,5 мм, bp1=50÷100 мм, тогда радиан или 0,25-0,5°. Это на порядок меньше, чем опробовалось ранее в [4].

Из-за малой величины требуемой конусности нажимного ролика ее можно заменить другим решением, как предложено в п.3 формулы изобретения - асимметричным приложением усилия деформирования Р по центру тяжести треугольника деформации (см. фиг.4). Это позволяет более эффективно использовать прилагаемое усилие для создания требуемой кривизны.

Апробация предложенного способа была произведена в судостроительной фирме ОАО "Алмаз" при правке и гибке профилей и полос на ребро из алюминиевых сплавов. Формообразование деталей производилось ротационно-локальным деформированием: раскаткой ролик по ролику при их оппозитной установке на многофункциональном гибочно-правильном станке МГПС-25, предназначенном для формообразования листовых деталей. Во ФГУП "ЦНИИТС" на станке МГПС-25М была опробована гибка труднодеформируемых профилей (несимметричных полособульбов №6 и №10) из высокопрочного титанового сплава на предельно возможную кривизну. При этом получены удовлетворительные результаты по качеству гибки.

Для примера приведем сведенные в таблицу сравнительные показатели использования предлагаемого и уже опробованного нового способа гибки на несимметричном полособульбе №10 по ГОСТ 21937-76 длиной 1500 мм в сравнении с традиционными методами гибки профилей.

| Таблица | ||||

| Показатели | Горизонтально-гибочный пресс типа "бульдозер" | Кольцегибочный станок (трехроликовый) | Обтяжка+растяжение | Предлагаемый способ на станке МГПС-25М |

| Требуемое усилие гибки, кН | 1000 | 1000 | 8000 | 250 |

| Установленная мощность, кВт | 20 | 40 | 80 | 10 |

| Масса, т- оборудования- оснастки | 1040(специальная на каждый тип профиля) | 15110(специальная на каждый тип и размер профиля) | 70100(специальная на каждый типоразмер профиля) | 1110(универсальная) |

| Время, мин- гибки- доводки | 2520* | 2030* | 1020* | 30- |

| Метод гибки | Последовательный поперечный изгиб | Ротационное квазинепрерывное деформирование | Обтяжка с растяжением | Ротационно-локальное деформирование с последовательным квазинепрерывным приложением сжимающих усилий |

| Гибочный припуск на каждом конце детали, мм | 250 | 300 | 300 | - |

| * - правка и доводка осуществляется на прессах. |

Также во ФГУП "ЦНИИТС" разработана вибрационная установка, позволяющая изменять напряженно-деформированное состояние в металле и уменьшать остаточные напряжения. При этом наилучшие результаты достигаются на резонансных частотах обрабатываемой заготовки.

Как видно из представленной таблицы, предлагаемый способ уступает традиционным способам гибки профилей по времени гибки, однако с учетом необходимой последующей доводки, особенно для асимметричных профилей из-за депланации при приложении поперечных усилий, предлагаемый способ сравним по производительности с другими способами деформирования профилей. Требуемые усилия гибки профилей в предложенном способе снижаются от 4 до 32 раз, при этом металлоемкость и энергоемкость традиционных процессов в 3-15 раз выше, что соответствует решению задачи, поставленной в изобретении.

Литература

1. Куклин О.С., Шабаршин В.П. "Средства технологического оснащения корпусообрабатывающих цехов". Часть II. Л., ЦНИИ "Румб", 1989 г.

2. Куклин О.С. "Совершенствование изготовления гнутых деталей судового корпуса" "Судостроение", 1980, №1).

3. Мошнин Е.Н. "Гибка и правка на ротационных машинах". М., Машиностроение, 1967, с.136.

4. Тулин В.А. "Исследование и определение основных параметров гибки профилей в конических роликах". Автореферат кандидатской диссертации. Л., ЦНИИТС, 1970 г.

5. Куклин О.С.и др. "Средства технологического оснащения корпусообрабатывающих цехов". Часть 1. Л., ЦНИИ "Румб", 1985 г.

1. Способ формообразования деталей из профилей или полос, включающий изгиб стенки профиля или полосы в ее плоскости оппозитно расположенными роликами с обеспечением нажимным роликом равномерного увеличения прикладываемого усилия от внутренней к наружной кромке изгибаемой стенки профиля или полосы до максимального значения у наружной кромки стенки профиля или полосы и с распределением деформации растяжения по закону треугольника, отличающийся тем, что используют цилиндрический нажимной ролик, определяют центр тяжести треугольника деформаций и прикладывают усилие асимметрично за один или несколько переходов по оси, проходящей по центру тяжести треугольника деформации.

2. Способ по п.1, отличающийся тем, что деформацию стенки профиля или полосы увеличивают пропорционально получаемому вдоль оси прилагаемого усилия утонению путем ступенчатого повышения прилагаемого усилия.

3. Способ по п.1, отличающийся тем, что приложение усилий в плоскости изгиба осуществляют по прямолинейным траекториям, не доходящим до наружной кромки стенки профиля или полосы на величину, равную половине ширины нажимного ролика.

4. Способ по п.1, отличающийся тем, что при формообразовании на изгибаемый профиль или полосу накладывают вибрационные колебания частотой, равной резонансу профиля или полосы.

5. Способ по п.1, отличающийся тем, что при нежелательном искривлении стенки профиля или полосы в плоскости изгиба ее переворачивают в этой плоскости на 180°.

6. Устройство для формообразования деталей из профилей или полос, содержащее два деформирующих ролика, оппозитно воздействующих на заготовку, отличающееся тем, что один из роликов, преимущественно верхний, выполнен нажимным, а другой - приводным, ширина нажимного ролика меньше ширины деформируемой стенки профиля или полосы, по крайней мере, в два раза.

7. Устройство по п.6, отличающееся тем, что для предотвращения нежелательных деформаций изгибаемой стенки профиля или полосы приводной ролик выполнен большим диаметром, чем нажимной.