Способ получения рельефа в функциональном слое печатной формы

Иллюстрации

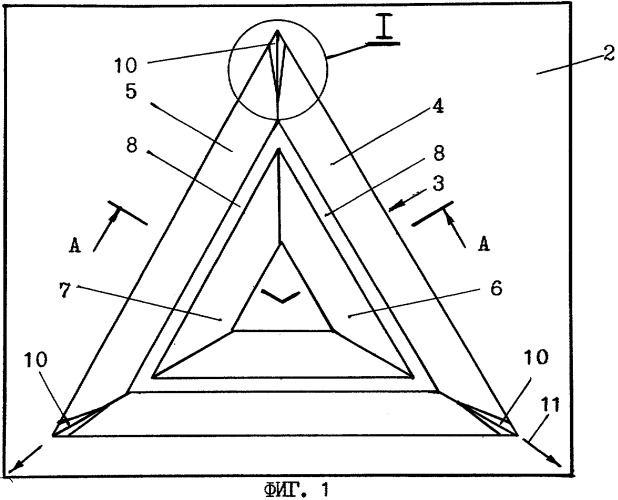

Показать всеИзобретение может быть использовано при формировании субмикронных структур рельефа в функциональных слоях металлографских форм. Посредством, по меньшей мере, одного технологического перехода формируют боковые грани 4, 5, 6, 7 профильной криволинейной канавки 8 фрагмента рисунка 3 посредством обработки функционального слоя изделия 2 строганием. После формирования полного профиля канавки 8 во внутренних углах мест сопряжения, по меньшей мере, части участков криволинейного контура канавки 8 с различной относительно базовой системы координат угловой ориентацией удаляют наклеп, образовавшийся в процессе пластической деформации материала функционального слоя при формирования профильного контура канавки 8. Для этого в биссекторной области упомянутых мест сопряжения выполняют надрезы 10, направленные от области, прилегающей к дну канавки 8 с выходом режущей части инструмента на верхнюю плоскость функционального слоя изделия 2. Надрезы 10 выполняют строганием с длиной, не превышающей размер боковой грани 4 или 5 профиля канавки 8 в направлении надреза 10 в месте выполнения этого надреза 10. Надрез 10, как правило, осуществляют за один проход инструмента. Это обеспечивает повышение технологичности процесса при повышении точности и качества обработки за счет устранения наклепа. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к широкому спектру областей современной техники, промышленная реализации объектов которой связана с использованием микро - и/или нанометрической технологии. Заявленное изобретение может быть промышленно реализовано посредством широко известных режущих инструментов - строгальных резцов. В частности, изобретение может быть использовано при автоматизированном формировании (например, посредством многопроходной обработки строганием) субмикронных структур рельефа в функциональных слоях металлографских печатных форм (клише), которые используются в производстве различного вида ценных бумаг (требующих высокой степени защиты от подделки), а также в других областях техники, для получения рисунка (рельефа) заданной конфигурации и глубины с субмикронным разрешением структур этого рисунка (рельефа).

Поскольку все основные недостатки нижеприведенных (известных из уровня техники) способов получения рельефа (рисунка) в функциональном слое печатной формы наиболее явным образом проявляются в прецизионных процессах формирования структур упомянутого рельефа с субмикронной точностью (разрешением) их геометрических параметров (например, в процессах изготовления металлографских печатных форм для глубокой печати) целесообразно раскрыть основные особенности этих процессов, связанные с предъявляемыми к ним ограничениями в отношении точностных параметров формируемых посредством этих процессов профильных структур.

В частности, металлографские печатные формы для глубокой печати, используемые для получения печатной продукции (требующей высокой степени защиты от подделки), имеют на рабочей поверхности (т.е. в функциональном слое) выступы (образующие директные линии) преимущественно трапецеидального профиля, формируемые посредством выполнения соответствующих профильных канавок. Требования к точности элементов упомянутых выступов и их форме (а соответственно и к аналогичным элементам вышеупомянутых канавок) характеризуются следующими отклонениями от номинальных параметров:

- отклонение от заданной формы - 3 мкм;

- отклонение от заданной ширины - 4 мкм;

- отклонение от заданной высоты (глубины) - 5 мкм;

- отклонение прямолинейных элементов профиля (боковых граней, дна гравюры и ребер) от плоскостности и прямолинейности - 4 мкм.

При обработке функционального слоя, например, металлографских печатных форм максимально возможная точность формирования контуров и профилей элементов рельефа (в частности, выступов, образующих директные линии, а соответственно и канавок, посредством которых сформированы эти выступы) необходима именно в поверхностной зоне функционального слоя. Именно от этих участков формируемого рельефа зависит качество печатной формы и соответственно оттисков с нее. Очевидно, что при удалении материала функционального слоя из пространства между выступами (директными линиями) в глубинной зоне формирующих эти выступы канавок допустима более грубая обработка, поскольку точность изготовления глубинных участков выпуклых элементов рисунка в значительно меньшей степени оказывает влияние на качество получаемых посредством печатной формы оттисков.

Известен способ получения замкнутого по контуру рельефа в функциональном слое изделия посредством лазерной обработки (SU №1508468).

Согласно данному известному из уровня техники способу формирование профильных фрагментов рельефа осуществляют следующим образом.

Излучение лазера посредством блока линз с децентрированными прямоугольными зрачками фокусируют на размещенную в фокальной плоскости упомянутого блока линз маску-трафарет, которая диафрагмирует периферийное излучение для внешнего и внутреннего контуров фигуры отверстия маски-трафарета. Далее диафрагмированный поток лазерного излучения посредством проекционного объектива проецируют на поверхность функционального слоя обрабатываемого изделия. В результате этого (посредством проекционного объектива) обеспечивают перефокусировку изображения фигуры отверстия маски-трафарета на обрабатываемый функциональный слой изделия с заданным уменьшением.

К недостаткам рассматриваемого способа обработки следует отнести (помимо высокой стоимости специального технологического оборудования, необходимого для его реализации) относительно невысокую разрешающую способность формируемых структур рельефа. Объясняется это тем, что при использовании оптических систем, как правило, возникают принципиально непреодолимые ограничения по точности проецируемого на функциональный слой формируемого изображения рисунка, вызванные наличием дифракционных и абберационных эффектов в оптических системах, а также расфокусировкой проецируемого изображения в процессе обработки глубинных уровней функционального слоя.

Кроме того, согласно рассматриваемому способу на точность формируемого в функциональном слое изделия рельефа накладываются погрешности изготовления контура этого рельефа (рисунка) непосредственно в маске-трафарете, а также присущие данному виду обработки неплоскостность граней и осаждение испаряемого (распыляемого) материала на чистовой поверхности функционального слоя изделия (т.е. поверхности, не подлежащей какой-либо последующей обработке).

Наиболее близким по технической сущности и достигаемому результату к заявленному объекту изобретения является способ получения рельефа в функциональном слое печатной формы, согласно которому путем последовательных технологических переходов формируют боковые грани, по меньшей мере, одного профильного выступа (или канавки) фрагмента рельефа (рисунка). При этом на одном из технологических переходов осуществляют оконтуривание упомянутого выступа (канавки) по периметру, по меньшей мере, со стороны одной из формируемых граней, посредством образования по линии соответствующего ребра этого выступа канавки с глубиной, меньшей заданной высоты выступа (или глубины канавки, формирующей выступ). После чего осуществляют удаление оставшегося припуска между элементами выступа (канавки) с образованием заданного профиля без нарушения целостности сформированного в процессе оконтуривания участка соответствующей грани. Процесс формирования боковых граней выступа (или канавки) осуществляют посредством многопроходной обработки функционального слоя печатной формы резанием. Перед оконтуриванием, в местах сопряжения, по меньшей мере, части участков контура выступа (канавки) с различной, относительно базовой системы координат, угловой ориентацией, нарезают направленные от области, прилегающей к линии контура, в зону удаляемого припуска биссекторные канавки. Удаление оставшегося после оконтуривания припуска осуществляют в два этапа. На первом этапе, эквидистантно сформированной в процессе оконтуривания канавке, нарезают канавку с глубиной, равной заданной высоте выступа (или глубине формирующей его канавки), причем в процессе формирования этой канавки режущую кромку инструмента (формирующую грань выступа) смещают в сторону удаляемого припуска на величину, ограниченную технологическим допуском на обработку и при этом обеспечивающую исключение контакта этой режущей кромки с участком грани выступа, сформированным в процессе оконтуривания. На втором этапе удаляют оставшийся припуск посредством последовательных проходов инструмента в зоне, которая ограничена сформированной на первом этапе канавкой. При этом предусматривают возможность исключения контакта режущих элементов инструмента с образованной на упомянутом первом этапе гранью профильного выступа (публикация заявки №PCT/RU01/00533, 2002).

К недостаткам этого способа получения рельефа в функциональном слое печатной формы следует отнести его технологическую сложность ввиду того, что полный цикл обработки требует последовательного осуществления нескольких технологических переходов, а также недостаточные точность и качество поверхностей граней формируемого рельефа, поскольку посредством выполнения биссекторных канавок можно лишь несколько снизить процесс образования наклепа в результате пластической деформации материала функционального слоя печатной формы при взаимодействии этого материала с задней поверхностью резца на криволинейных (ломаных) участках контура канавки. Объясняется это тем, что формирование биссекторных канавок осуществляют перед началом формирования рельефа (т.е. основных профильных канавок).

В основу заявленного изобретения была положена задача создания такого способа получения рельефа в функциональном слое печатной формы (изделия), который обеспечивал бы повышение технологичности процесса в целом при повышении точности и качества обработки за счет обеспечения возможности устранения наклепа в соответствующих зонах контура канавки фрагмента рельефа после завершения формирования ее полного профиля.

Поставленная задача решена посредством того, что в способе получения рельефа в функциональном слое печатной формы, согласно которому путем, по меньшей мере, одного технологического перехода формируют боковые грани профильной криволинейной канавки фрагмента рельефа посредством обработки функционального слоя печатной формы строганием, согласно изобретению во внутренних углах, а также на участках с малым радиусом кривизны, мест сопряжения, по меньшей мере, части участков криволинейного контура упомянутой канавки с различной относительно базовой системы координат угловой ориентацией удаляют наклеп, образовавшийся в процессе пластической деформации материала функционального слоя при формирования профильного криволинейного контура канавки, для чего в биссекторной области упомянутых мест сопряжения выполняют надрезы, направленные от области, прилегающей к дну канавки с выходом режущей части инструмента на верхнюю плоскость функционального слоя печатной формы.

Целесообразно надрезы выполнять строганием с длиной, не превышающей размер боковой грани профиля канавки в направлении надреза в месте выполнения этого надреза.

Оптимально надрез осуществлять за один проход инструмента.

Изобретение поясняется графическими материалами.

Фиг.1 - контур формируемого рельефа (профильной криволинейной канавки)в плане.

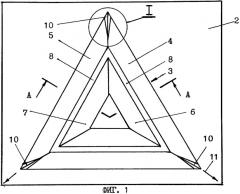

Фиг.2 - сечение А-А по фиг.1 (профили фрагментов рельефа, формируемого на функциональной поверхности печатной формы с обозначением основных элементов этого профиля).

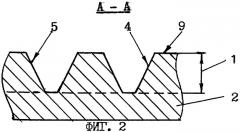

Фиг.3 - выноска I по фиг.1.

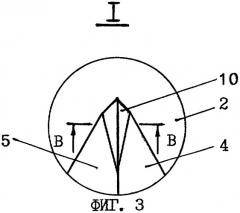

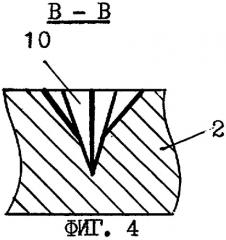

Фиг.4 - сечение В-В по фиг.3.

Способ получения рельефа в функциональном слое печатной формы (изделия) осуществляют следующим образом.

Во-первых, целесообразно отметить, что согласно настоящему изобретению под термином «изделие», как правило, понимается модельная печатная форма, содержащая законченный профилированный рисунок 3 (рельеф) из набора канавок (образующих контурные линии) и выступов (образующих директные линии), полученных методами компьютерной графики и обеспечивающих требуемое качество оттисков.

Перед началом осуществления патентуемой технологической обработки формируемой в функциональном слое 1 печатной формы 2 общий рельеф рисунка 3 разделяют на отдельные объекты обработки - фрагменты рисунка 3, представляющие собой законченную часть этого рисунка, которая не связана, например, общими выступами (образующими в плане директные линии) с другими законченными частями этого рисунка.

Далее осуществляется непосредственная технологическая обработка в соответствии с патентуемым способом, заключающаяся в формировании в функциональном слое 1 печатной формы 2 вышеупомянутых фрагментов рисунка 3.

Для этого в функциональном слое 1 печатной формы 2 путем, по меньшей мере, одного технологического перехода формируют боковые грани 4, 5, 6 и 7 профильной криволинейной канавки 8 фрагмента рисунка 3 посредством обработки функционального слоя 1 печатной формы 2 строганием. Формирование упомянутой профильной канавки 8 осуществляется по любой известной из уровня техники схеме обработки. После завершения формирования профиля упомянутой криволинейной канавки 8 во внутренних углах (а также на участках с малым радиусом кривизны) мест сопряжения, по меньшей мере, части участков криволинейного контура канавки 8 с различной (относительно базовой системы координат) угловой ориентацией удаляют наклеп (влекущий за собой некоторое вспучивание материала функционального слоя 1 над его плоскостью 9), образовавшийся в процессе пластической деформации материала функционального слоя 1 при формировании профильною контура канавки 8. Для этого в биссекторной области упомянутых мест сопряжения выполняют надрезы 10, направленные от области, прилегающей к дну канавки 8 с выходом режущей части инструмента на верхнюю плоскость 9 функционального слоя 1 печатной формы 2. Надрезы 10 также выполняют строганием с длиной, не превышающей размер боковой грани 4 или 5 профиля канавки 8 в направлении надреза 10 в месте выполнения этого надреза 10. Надрез 10, как правило, осуществляют за один проход инструмента (резца), направление резания при выполнении надрезов 10 на фиг.1 показано стрелками 11.

Пример конкретной реализации патентуемого способа получения рельефа рисунка 3 в функциональном слое 1 печатной формы 2.

Практическая реализация патентуемого способа была осуществлена на специальном гравировальном станке (смонтированном в термоконстантном помещении на базе известных из уровня техники унифицированного оборудования и узлов) по совокупности операций, отраженных в пп.1 - 3 формулы изобретения на примере формирования замкнутой профильной канавки, конфигурация профиля которой показана на фиг.2 графических материалов со следующими технологически заданными геометрическими параметрами:

- ширина канавки в верхнем сечении - 50 мкм;

- глубина канавки - 35 мкм;

- длина контура канавки по ее продольной оси - 11 мм;

- отклонение от заданной формы - 1 мкм;

- отклонение от заданной ширины в верхнем сечении - 4 мкм;

- отклонение от заданной глубины - 1 мкм;

- отклонение прямолинейных элементов профиля (граней, дна канавки и ее ребер) от плоскостности и прямолинейности - 4 мкм.

В качестве режущего инструмента был использован универсальный резец с углом при вершине 60 градусов и шириной поперечной режущей кромки 10 мкм. Материал заготовки изделия 2 - латунь марки Л59. Наибольшая глубина резания по координате «Z» составляла 15 мкм за один проход инструмента, скорость резания - 300 мм/мин.

Измерения геометрических параметров, сформированных в функциональном слое 1 печатной формы 2 структур рельефа (в частности, канавок 8, формирующих директные линии), показали, что реально полученные в процессе обработки в соответствии с патентуемой технологией отклонения не превышают технологически регламентируемого поля допуска на изготовление печатных форм для глубокой печати, используемых при изготовлении денежных знаков и иных ценных бумаг, требующих субмикронного разрешения фрагментов рисунка 3 печатного оттиска. А именно диапазоны соответствующих отклонений размеров находились в следующих пределах:

- отклонение от заданной формы - ±1 мкм;

- отклонение от заданной ширины в верхнем сечении выступа - ±2 мкм;

- отклонение от заданной глубины - ±1 мкм;

- отклонение прямолинейных элементов профиля (граней, дна канавки и ее ребер) от плоскостности и прямолинейности - ±0,5 мкм.

Таким образом, патентуемый способ получения рельефа в функциональном слое печатной формы посредством нарезания (строгания) профильных структур формируемого рисунка (рельефа) может быть промышленно реализован в различных областях техники. Например, при формировании механическим путем рельефа в функциональных слоях металлографских печатных форм (клише) для глубокой печати с субмикронным разрешением формируемых структур (печатных и пробельных элементов), используемых преимущественно в производстве денежных знаков и иных ценных бумаг (требующих высокой степени защиты от подделки), а также в других областях техники, где необходимо получение в функциональном слое изделия рельефа (профилированного рисунка) с заданным субмикронным разрешением его структур.

1. Способ получения рельефа в функциональном слое печатной формы, согласно которому путем, по меньшей мере, одного технологического перехода формируют боковые грани профильной криволинейной канавки фрагмента рельефа посредством обработки функционального слоя печатной формы строганием, отличающийся тем, что во внутренних углах, а также на участках с малым радиусом кривизны, мест сопряжения, по меньшей мере, части участков криволинейного контура упомянутой канавки с различной относительно базовой системы координат угловой ориентацией удаляют наклеп, образовавшийся в процессе пластической деформации материала функционального слоя при формировании профильного криволинейного контура канавки, для чего в биссекторной области упомянутых мест сопряжения выполняют надрезы, направленные от области, прилегающей к дну канавки с выходом режущей части инструмента на верхнюю плоскость функционального слоя печатной формы.

2. Способ по п.1, отличающийся тем, что надрезы выполняют строганием с длиной, не превышающей размер боковой грани профиля канавки в направлении надреза в месте выполнения этого надреза.

3. Способ по п.1, отличающийся тем, что надрез осуществляют за один проход инструмента.