Способ получения нановолоконного материала для холодных катодов

Иллюстрации

Показать всеИзобретение предназначено для электронной вакуумной техники и может быть использовано при изготовлении источников света, индикаторных ламп, оптических дисплеев. В рабочий объем помещают графитовый нагреватель, закачивают азот или смесь азота и аргона в соотношении от 1:10 до 1:1 под давлением до 15 МПа, затем удаляют. Эти операции повторяют трехкратно. Затем указанный газ или смесь газов закачивают под давлением 10÷90 МПа. Рабочий объем нагревают до 2100÷2200 К со скоростью 1÷100 К/мин, выдерживают от 10 мин до 4 ч. После этого сначала снижают температуру до комнатной, затем - давление до атмосферного со скоростью 1 МПа/с. Полученные азот - углеродные нановолокна в виде войлокоподобного материала извлекают из рабочего объема, диспергируют в этиловом спирте при помощи ультразвукового диспергатора с мощностью излучения 180-200 Вт 5-15 мин, фильтруют и наносят на катодную пластину. Изобретение позволяет получить нановолокна различной структуры в больших количествах простым и экономичным способом. 2 з.п. ф-лы, 1 табл., 6 ил.

Реферат

Изобретение предназначено для изготовления холодных катодов, применяемых в изделиях электронной вакуумной техники. Принцип действия холодных катодов из нановолоконных материалов основан на эмиссии электронов с поверхности высокой степени кривизны при приложении электрического поля без дополнительного нагрева катода. Холодные катоды на основе углеродных наноструктур применяют в изделиях электронной вакуумной техники, таких, как например, диодные лампы - источники света, индикаторные лампы, оптические дисплеи и др., в связи рядом преимуществ по сравнению с накаливаемыми катодами. Отсутствие тепловых потерь позволяет снизить энергоемкость приборов, а также делать миниатюрные устройства, изготовлять тонкие дисплеи.

В настоящее время известны способы изготовления холодных катодов из чистых углеродных материалов [B.S.Satyanarayna, J.Robertson, W.I.Milne "Low field electron emission from nanostructured carbon grown by cathodic arc" // Diamond and Related Materials, 9 (2000), 1213-1217]. Величина стартовой напряженности электрического поля V1 для достижения плотности тока эмиссии 10 нА/см2 и пороговой напряженности V2 для достижения плотности тока эмиссии 10 мкА/см2, характеризующие эффективное функционирование таких катодов составляет 1.5 и 2 В/мкм соответственно.

Применение углерод-азотных материалов в холодных катодах является перспективным в связи с тем, что при замещении атомов углерода атомами азота в графитовых слоях возникают напряжения и дефекты структуры, облегчающие эмиссию электронов при приложении электрического поля.

Известен способ получения нановолоконного углерод-азотного материала для холодных катодов на основе плазменно-усиленного газофазового химического осаждения [R.Kurt, J.M.Bonard, A.Karimi, Thin Solid Films 398-399 (2001), 193]. Для синтеза пленки из азотсодержащих нанотрубок совместно использовались метод химического осаждения из газовой фазы и микроконтактное нанесение катализатора. Однако стартовая и пороговая напряженности электрического поля такого катода составили V1=3,8 В/мкм и V2=4,7 В/мкм соответственно, что в 2,5 раза хуже чисто углеродных нановолоконных катодов.

Наиболее близким техническим решением к заявляемому является способ формирования углеродных нанотрубок испарением углерода ионным пучком, описанным в [Пат. США №5773834 приоритет от 12 февраля 1997 г. К.Yamamoto, Y.Koga, S Fujiwara "Method of forming carbon nanotubes on a carbonaeos body, composite material obtained thereby and electron beam source element using same" МКИ H 01 J 27/02]. Способ основан на формировании нанотрубок испарением углеродного материала при воздействии на него ионного пучка. Используется ускоряющее напряжение от 500 до 20000 В, ионный ток от 0.01 до 1000 мкА, длительность процесса 300-3600 с. Нанотрубки формируются при конденсации углеродного пара, образовавшегося при воздействии ионного пучка на поверхность углеродного материала.

Однако реализация данного способа требует создания в рабочей зоне вакуума не ниже чем 5·10-5 Торр, что связано с существенными материальными затратами и накладывает определенные ограничения на возможность получения данным методом больших количеств наноуглеродного материала, а также авторами не указана возможность получения углерод-азотных нановолокон.

Задачей предлагаемого технического решения является устранение указанных недостатков и получения нановолоконного углерод-азотного материала для холодных катодов ее стартовой напряженностью электрического поля менее 1.5 В/мкм.

Для решения поставленной задачи предложен способ получения нановолокон в установке высоких газовых давлений - газостате, включающий закачивание в рабочий объем газа или смеси газов под давлением до 15 МПа, выпуск газа и вновь закачивание газа. Такие циклы повторяют 3 раза. Затем газ закачивают до давления в пределах от 10 до 90 МПа, нагревают до температуры 1900-2200 К со скоростью от 1 до 100 К/мин и выдерживают при рабочей температуре от 10 мин до 4 часов. После этого сначала снижают температуру до комнатной, а затем давление со скоростью не более 1 МПа/с до атмосферного. Полученный материал диспергируют при помощи ультразвукового диспергатора с мощностью излучения 180-200 Вт в течение 5-15 мин в этиловом спирте, фильтруют и наносят на катодную пластину. В качестве газовой среды используют азот или смесь аргон/азот в соотношении от 1:1 до 10:1.

Выбранные параметры давлений и температур, а также временные выдержки установлены экспериментально. Ниже указанных пределов концентрация азота в структуре нановолоконного материала становится пренебрежимо малой, и эмиссионные характеристики катодов, изготовленных из такого материала, ухудшаются. Применение более высоких параметров процесса приводит к уменьшению выхода целевого продукта - нановолоконного материала.

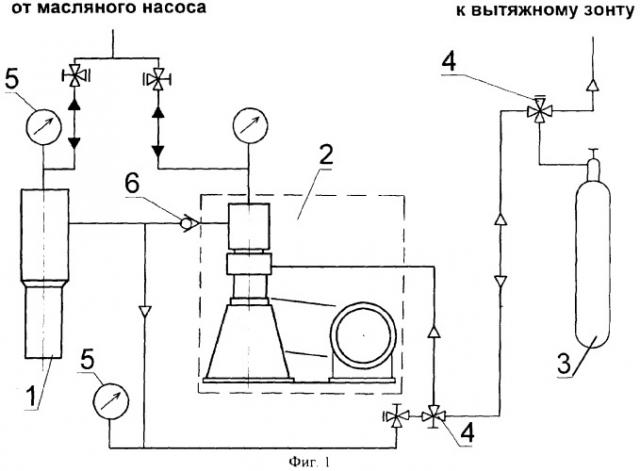

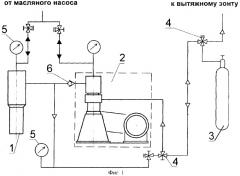

На фиг.1 показана схема установки высокого газового давления для получения нановолоконного углерод-азотного материала, где камера газостата (1) с размещенным внутри тепловым узлом соединена с газовым компрессором высокого давления (2). Узел приготовления газовой смеси (3) через газовые вентили (4) соединен с газовым компрессором высокого давления. Установка снабжена манометрами (5) и обратным клапаном (6). На фиг.2 показан тепловой узел газостата, состоящий из графитового нагревателя, изготовленного из графита МГ-1 (7), смонтированного на токовводах нижней пробки газостата (12) при помощи токоподводящих контактов (8). Нагреватель имел в средней части тонкостенный участок Е толщиной δ=1 мм. Теплоизоляция была выполнена из графита и состояла из кольца (9), пробки (10) и цилиндра (11). Эмиссия углерода осуществлялась путем термоэррозии нагревателя (7). Температуру измеряли с помощью термопары ВР-А1 в корундовом чехле (13). Осаждение целевого продукта происходит в зонах А и В.

Графитовый нагреватель (7) и термопару (13) монтируют на токовводах, не допуская их отклонений от вертикального положения. Затем в камеру газостата помещают тепловой экран в сборе и после этого устанавливают нижнюю пробку со смонтированным на ней нагревателем. Газостат герметизируют. Для удаления воздуха из рабочего объема закачивали аргон до давления 15 МПа, затем сжатый газ выпускали. Такой цикл осуществляли трехкратно. Затем при помощи газового компрессора (2) в рабочем объеме создают давление газа (азот либо смесь аргон/азот) в диапазоне 10-90 МПа. После достижения требуемой величины давления газа (либо смеси газов) подают напряжение на нагреватель и поднимают температуру до 2100-2200 К, выдерживают при рабочей температуре от 10 мин до 4 часов, после этого сначала снижают температуру до комнатной, потом давление со скоростью не более 1 МПа/с до атмосферного. Затем газостат раскрывают и с поверхности нагревателя в зонах А и В механическим образом снимают войлокообразный углеродный материал. Полученный материал диспергируют при помощи ультразвукового диспергатора в этиловом спирте, фильтруют и после этого наносят на катодную пластину.

Для получения эмиссии электронов из синтезированных нановолокон при комнатной температуре образец катодной пластины с напрессованным нановолоконным материалом помещают в вакуумируемую стеклянную лампу с анодом и люминофором. При подаче постоянного напряжения на катод и электрод регистрировали ток эмиссии и наблюдали свечение люминофора. Пример изображения светящейся плоской лампы с холодным катодом из напрессованного нановолоконного углерод-азотного материала, полученным в опыте 6, представлен на фиг.6. Размер светящейся области составляет 25 мм по диагонали.

Проведенные исследования методом просвечивающей электронной микроскопии показали, что в зависимости от температуры эксперимента, давления и состава газовой смеси нановолокна имеют различную структуру. Приведенные ниже примеры иллюстрируют это. Концентрацию азота в материале определяли методом спектроскопии энергии электронов (EELS).

Пример 1

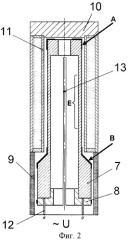

В качестве газовой среды использовали азот. Диаграмма величины давления на четырех этапах процесса показана на фиг.3. На первых трех этапах газ закачивали до давления 15 МПа. Давление газа на этапе 4 составляло 75 МПа.

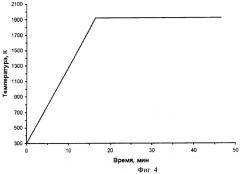

После создания давления 75 МПа на нагреватель подавали напряжение и проводился процесс выращивания углерод-азотных нановолокон. Скорость нагрева составляла 50 К/мин, Рабочая температура равнялась 2200 К. Длительность выдержки при рабочей температуре на этапе 4 равнялась 27 мин. График температурного режима процесса показан на фиг.4.

После охлаждения нагревателя до комнатной температуры производили снижение давления. Скорость сброса давления не превышала 1 МПа/с. Величину давления, процесс набора и сброса давления контролировали по показаниям манометра (5).

После охлаждения и сброса давления нижнюю пробку с нагревателем извлекали из газостата и производили сбор целевого продукта - азот-углеродных нановолокон в виде войлокоподобного материала из зон А и В. Собранный материал диспергировали при помощи ультразвукового диспергатора мощностью 200 Вт в течение 15 минут в этиловом спирте, отфильтровывали и после этого наносили на катодную пластину. Электрический контакт нановолокон с металлическим катодом обеспечивали путем холодного прессования.

Собранный из зоны А материал состоит из нановолокон с бусоподобной (BdL) структурой и многослойных нанотрубок (MWNT). Диаметр наноструктур составлял 70-200 нм. В зоне В заметного количества осадка не наблюдалось. Среднее содержание азота в материале равнялось 4%. Микрофотография нановолокон, полученных данным способом, представлена на фиг.5.

Пример 2

В качестве газовой среды использовали азот. Условия эксперимента: давление на этапе 4 равнялось 40 МПа, рабочая температура 2100 К. Режимы набора/сброса давления и температуры аналогичны описанным в примере 1. Длительность выдержки при рабочей температуре этапа 4 составляла 20 мин. Осадок, собранный в зоне А, состоял из нановолокон с бусоподобной и бамбуковидной (BL), сетчатой (NF) структурой, а также многослойных нанотрубок. В зоне В осадок состоял из нановолокон с деформированными боковыми стенками и неравномерно расположенными внутренними перегородками (Cor), нановолокон типа "Пружинка" и "Пипетка" и небольшого количества многослойных нанотрубок. Диаметр наноструктур 70-200 нм. Среднее содержание азота в материале, полученном в данном эксперименте, равнялось 2%.

Пример 3

В качестве газовой среды использовали азот. Условия эксперимента: давление на этапе 4 составляло 40 МПа, рабочая температура 1950К. Режимы набора/сброса давления и температуры аналогичны описанным в примере 1. Длительность выдержки при рабочей температуре этапа 4 равнялась 25 мин. Осадок в зоне А состоял из нановолокон типа NF, BL, а также многослойных нанотрубок. В зоне В осадок был в основном Cor типа. Среднее содержание азота в материале, полученном в данном эксперименте, равнялось 2%.

Пример 4

В качестве газовой среды использовали азот/аргон в соотношении 1/1. Условия эксперимента: давление на этапе 4 было 75 МПа, температура выдержки 2200 К. Режимы набора/сброса давления и температуры аналогичны описанным в примере 1. Длительность выдержки при рабочей температуре этапа 4 равнялась 40 мин. Осадок, собранный в зоне А, состоял из нановолокон с бусоподобной и бамбуковидной структурой, "пружинка", а также многослойных нанотрубок. В зоне В осадок состоял из нановолокон со структурой типа "рыбья кость". Диаметр наноструктур 70-200 нм. Среднее содержание азота в материале, полученном в данном эксперименте, равнялось 6%.

Собранный нановолоконный материал был использован для изготовления холодного катода светоизлучающего элемента, изображенного на фиг.6. Величины стартовой и пороговой напряженностей электрического поля составили для данного катода V1=1.3 В/мкм и V2=1.7 В/мкм соответственно.

Пример 5

В качестве газовой среды использовали смесь азот/аргон в соотношении 1:10 Условия эксперимента: давление на этапе 4:90 МПа, температура выдержки 2200 К. Режимы набора/сброса давления и температуры аналогичны описанным в примере 1. Длительность выдержки при рабочей температуре на этапе 4 составляла 60 мин. Осадок в зоне А состоял из MWNT и нановолокон типа BL, BdL. В зоне В осадок состоял преимущественно из MWNT и нановолокон Cor типа. Диаметр наноструктур 150-200 нм. Среднее содержание азота в материале, полученном в данном эксперименте, составляло 4%, однако общее количество полученного материала было примерно в 2 раза меньше, чем в примере 4.

Пример 6

В качестве газовой среды использовали азот. Давление на этапе 4 составляло 10 МПа, рабочая температура 1900 К. Режимы набора/сброса давления и температуры аналогичны описанным в примере 1. Длительность выдержки при рабочей температуре этапа 4 составляла 4 часа. Осадок в зонах А и В состоял из нановолокон типа BL, BdL. Среднее содержание азота в материале, полученном в данном эксперименте, оказалось достаточно низким - 0.1%.

Пример 7

В качестве газовой среды использовали аргон. Давление на этапе 4 было 40 МПа, рабочая температура процесса 2200 К. Режимы набора/сброса давления и температуры аналогичны описанным в примере 1. Длительность выдержки при рабочей температуре на этапе 4 равнялась 35 мин. Осадок в зоне А состоял из многослойных углеродных нанотрубок, в зоне В осадка не было. В отсутствие азота в газовой среде он отсутствует и в осажденном материале. Общее количество полученного материала также значительно меньше, чем в примерах 1-5.

Морфология углерод-азотных нановолокон, полученных данным способом, указана в таблице. При этом приняты следующие сокращения: MWNT - многослойные нанотрубки; Cor - нановолокна с деформированными стенками и внутренними перегородками неправильной формы; BdL - нановолокна с бусоподобной структурой; BL - нановолокна с бамбукоподобной структурой; NF - нановолокна с сетчатой структурой без четко сформированных наружных стенок.

Предлагаемый в данном изобретении способ получения нановолоконного углерод-азотного материала для холодных катодов позволяет изготовлять холодные катоды со стартовой и пороговой напряженностями электрического поля меньшими, чем у чисто углеродных катодов [B.S.Satyanarayna, J.Robertson, W.I.Milne "Low field electron emission from nanostructured carbon grown by cathodic arc" // Diamond and Related Materials, 9 (2000), 1213-1217] и значительно меньшими, чем у известных углерод-азотных катодов. Способ основан на выращивании углерод-азотных нановолокон диаметром 70-200 нм путем электротермического испарения графита в атмосфере азота или азот-аргоновой газовой смеси высокого давления и осаждения нановолокон в рабочем объеме.

| Таблица | |||||||

| № п/п | Условия эксперимента | Зона осадка, тип структуры | Концентрация азота, % | ||||

| Газ | P, МПа | время, мин | Температура, К | А | В | ||

| 1 | N2 | 75 | 27 | 2200 | MWNT, BdL | 4 | |

| 2 | N2 | 40 | 20 | 2100 | MWNT.NF, BL, BdL | MWNT, Cor, "Пружинка", "Пипетка" | 2 |

| 3 | N2 | 40 | 25 | 1950 | NF, MWNT, BL | Cor | 2 |

| 4 | N2/Ar1/1 | 75 | 40 | 2200 | BdL, BL, MWNT, "Пружинка" | "Рыбья кость" | 6 |

| 5 | N2/Ar1/10 | 90 | 60 | 2200 | MWNT, BL, BdL | MWNT, Cor | 4 |

| 6 | N2 | 10 | 240 | 1900 | BL, BdL | BL, BdL | 0.1 |

| 7 | Ar | 40 | 35 | 2200 | MWNT | 0 |

1. Способ получения нановолоконного материала для холодных катодов путем испарения углерода из графитового источника и осаждения нановолокон в рабочем объеме удаленным атмосферным воздухом, отличающийся тем, что в рабочий объем закачивают газ или смесь газов под давлением до 15 МПа, затем удаляют и повторяют такой цикл трехкратно, после чего закачивают газ или смесь газов под давлением от 10 до 90 МПа, нагревают до температуры 2100-2200 К со скоростью от 1 до 100 К/мин и выдерживают при рабочей температуре от 10 мин до 4 ч, после этого сначала снижают температуру до комнатной, потом давление со скоростью не более 1 МПа/с до атмосферного, затем полученный материал диспергируют при помощи ультразвукового диспергатора мощностью излучения 180-200 Вт в течение 5-15 мин в этиловом спирте, фильтруют, после этого наносят на катодную пластину.

2. Способ по п.1, отличающийся тем, что в качестве газовой среды используют азот.

3. Способ по п.1, отличающийся тем, что в качестве газовой среды используют смесь газов азот и аргон в соотношении от 1:10 до 1:1.