Электродная система для стекловарочных печей

Иллюстрации

Показать всеИзобретение относится к электродной системе для стекловарочных печей с варочным бассейном. Техническим результатом изобретения является упрощение совместимости, гибкости, а также возможности до- и переоснащения электрододержателя и нагревательного электрода и выполнение их более рентабельными. Электродная система для стекловарочных печей с варочным бассейном имеет, по меньшей мере, один расположенный над зеркалом (20) расплава электрододержатель (9) для ввода нагревательных электродов (7) сверху через зеркало (20) расплава. Между электрододержателем (9) и нагревательным электродом (7) расположено соединительное устройство (27) для коаксиального, электрического и водопроводящего соединения электрододержателя (9) и нагревательного электрода (7), причем электрододержатель (9) имеет направляющую (24) для охлаждающей среды, входящую в нагревательный электрод (7). Согласно изобретению, предусмотрено, что а) соединительное устройство (27) содержит первое несущее разъемное резьбовое соединение (8а) с коаксиальной наружной резьбой (28а) для ввинчивания в электрододержатель (9) и второе несущее разъемное резьбовое соединение (8b) с коаксиальной внутренней резьбой (31) для ввинчивания нагревательного электрода (7); б) направляющая (24) для охлаждающей среды состоит из трубы и окружающего ее кольцевого зазора (26), которые проходят сквозь резьбовые соединения (8а, 8b) и соединительное устройство (27). 8 з.п ф-лы, 2 ил.

Реферат

Изобретение относится к электродной системе для стекловарочных печей с варочным бассейном и, по меньшей мере, одним расположенным над зеркалом расплава электрододержателем для ввода нагревательных электродов сверху через зеркало расплава и с соединительным устройством для коаксиального, электрического и водопроводящего соединения электрододержателя и нагревательного электрода, причем электрододержатель имеет направляющую для охлаждающей среды, входящую в нагревательный электрод.

Нагрев расплава стекла в печах может осуществляться, как известно, посредством нагревательных электродов, которые вводят в расплав через дно, боковые стенки варочного бассейна или сверху через свод печи и по мере надобности продвигают в соответствии с их неизбежным износом. Материал, который на длительный срок противостоял бы воздействию расплава стекла, до сих пор неизвестен.

Ввод электродов через дно и/или боковые стенки варочного бассейна из-за необходимости замены сложен как с конструктивной, так и с эксплуатационной точки зрения, поскольку открывающиеся в результате этого отверстия приходится закрывать во избежание вытекания расплава стекла. Тенденция развития идет поэтому в направлении вводимых сверху нагревательных электродов, называемых также погружные или верхние электроды.

Обычно электроды и их держатели - с охлаждением или без - соединены между собой токопроводящими резьбами, которые должны оставаться разъемными для замены или продвигания электродов. При этом возникает ряд диаметрально противоположных проблем. У неохлаждаемых соединений электродов резьбы размещают вне печного пространства, что требует большей длины электродов или электродных участков.

Другая проблема состоит в том, что применяемые материалы подвержены коррозии, в частности, в зоне плавающей на расплаве стекла шихты и сульфатного щелока, который особенно агрессивен. Вплоть до границы раздела трех фаз на поверхности расплава стекла проявляется окислительное действие кислорода воздуха, причем следует заметить, что, например, молибден или вольфрам выше 550-600°С сильно окисляются.

Из публикации ЕР 0372111 В1 известно, что на направленном внутрь печи конце трубчатого электрододержателя с коаксиальной водопроводящей трубой выполнена внутренняя резьба для ввинчивания наружной резьбы электродов и участков электродов из высокожаростойких металлов, таких как молибден, платина, вольфрам или их сплавы. Электроды снабжены при этом коаксиальными отверстиями, через которые внутрь входит конец водопроводящей трубы. Отвинтив электрод, можно при этом поместить новый электродный участок, который компенсирует возрастающий износ уже находящихся в эксплуатации электродов или их участков. Промежуточный электродный участок не является, однако, переходником, постоянно или в течение длительного времени соединенным с электрододержателем; он не имеет, в частности, сквозного отверстия для водопроводящей трубы и подачи и отвода охлаждающей воды. Он подвержен износу в той же степени, что и уже находящиеся в эксплуатации электродные участки.

Из публикации DE 19508433 С1 и ЕР 0799802 В1 известно, что на направленном внутрь печи конце трубчатого электрододержателя посредством двух навинченных на периферии фланцевых соединений расположен комплексный соединительный корпус. Между кольцевыми фланцами самого нижнего фланцевого соединения зажаты соединительный элемент и опорное кольцо. Соединительный элемент состоит из дискообразной детали и двух коаксиальных продолжений с наружными резьбами, из которых верхняя служит для навинчивания гибкого водо- и токопровода, а нижняя - для навинчивания электрода. Опорное кольцо имеет внутреннюю конусную поверхность для контактирования электрода и снабжено системой охлаждающих каналов, сообщенных с присоединительными каналами в соединительном элементе. Для замены соединительного элемента и опорного кольца для верхнего конца электрода иной формы необходимо разобрать всю нижнюю часть соединительного корпуса. Изготовление и переналадка являются поэтому весьма материалоемкими и дорогостоящими процессами.

Прежние верхние электроды имели большей частью диаметр 63 мм. С течением времени в целях повышения производительности диаметр нагревательных электродов был увеличен, например, до 88,90 мм (3,5 дюйма). Это означает огромную весовую нагрузку на электрододержатель. Даже у нормальных электродов диаметром 63 мм при высоких токовых нагрузках можно было зарегистрировать износ в электрододержателе в зоне перехода от молибдена к меди. Тогда оказалось невыполнимым отвинтить 88,90-миллиметровый электрод в зоне перехода к электрододержателю до 40 мм.

Увеличение диаметра электрододержателя связано, однако, с очень высокими затратами и затрудняет транспортировку, монтаж, эксплуатацию и обслуживание. У многих верхних электродов наблюдалось также, что зона перехода сталь/молибден снаружи очень сильно покрывалась окалиной. Это означает, что электрододержатель приходится дорабатывать, что во многих случаях невозможно.

В основу изобретения положена задача упрощения у описанных выше электродных систем совместимости, гибкости, а также возможности до- и переоснащения электрододержателей и нагревательных электродов и выполнения их более рентабельными.

Эта задача решается, согласно изобретению, в описанной выше электродной системе за счет того, что

a) соединительное устройство содержит первое несущее разъемное резьбовое соединение с коаксиальной наружной резьбой для ввинчивания в электрододержатель и второе несущее разъемное резьбовое соединение с коаксиальной внутренней резьбой для ввинчивания нагревательного электрода;

b) направляющая для охлаждающей среды состоит из трубы и окружающего ее кольцевого зазора, которые проходят сквозь резьбовые соединения и соединительное устройство.

За счет этого поставленная задача решена в полном объеме, т.е. совместимость, гибкость, а также возможность до- и переоснащения электрододержателей и нагревательных электродов с различными резьбовыми соединениями упрощаются и при высокой механической нагрузке они выполняются более рентабельными. Отличие в расходах между старой и новой электродными системами означает, что потребитель вполне может изменять и произвольно выбирать соединение между электрододержателем и нагревательным электродом. Также материал для нагревательных электродов можно выбирать произвольно, и он не ограничен молибденом.

Поскольку при этом соединительное устройство с его резьбовыми соединениями состоит из хорошо проводящей сердцевинной части из меди или медного сплава, такого как латунь, и заключено в рубашку из химически и термически стойкого материала, такого как высококачественная сталь, возникает эффективная защита от химических и термических влияний, существующих в атмосфере печи при высоких температурах 1400°С и выше.

В ходе дальнейших усовершенствований изобретения особенно предпочтительно, если либо по отдельности, либо в комбинации

- соединительное устройство имеет для электропроводности сердцевинную часть из медьсодержащего материала с продолжением для ввинчивания в электрододержатель, коаксиальную внутреннюю резьбу для ввинчивания нагревательного электрода и муфтовую деталь, которая со своей наружной стороны, по меньшей мере, частично окружена рубашкой из жаростойкого, стойкого к окислению и коррозионностойкого материала;

- рубашка закрыта от нагревательного электрода вниз посредством приваренной к рубашке кольцевой шайбы из жаростойкого, стойкого к окислению и коррозионностойкого материала;

- рубашка закрыта от электрододержателя вверх посредством приваренной к электрододержателю кольцевой шайбы из жаростойкого, стойкого к окислению и коррозионностойкого материала;

- муфтовая деталь со всех сторон окружена деталями рубашки;

- сердцевинная деталь состоит из латунного сплава;

- детали рубашки муфтовой части состоят из высококачественного стального сплава;

- рубашка имеет в зоне своей верхней кромки лыски для приставления инструмента и/или если

- продолжение нагревательного электрода уплотнено относительно соединительного устройства посредством кольцевого уплотнения.

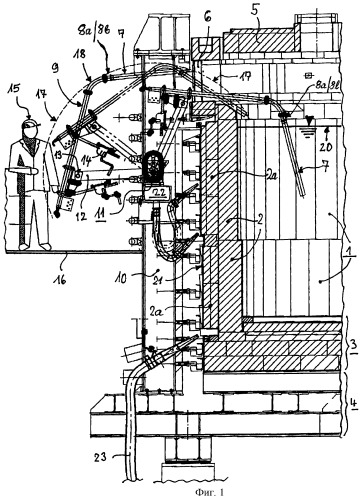

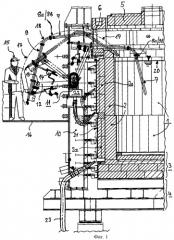

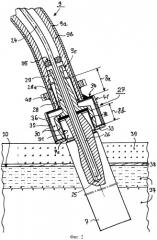

Пример выполнения объекта изобретения, принцип его действия и преимущества более подробно поясняются ниже с помощью фиг.1 и 2, изображающих:

- фиг.1 - частичный вертикальный разрез стекловарочной печи и вид сбоку электродной поворотной системы;

- фиг.2 - частичный вертикальный разрез резьбовых соединений электрододержателя и нагревательного электрода.

На фиг.1 изображен важный фрагмент варочного бассейна 1 с вертикальной стенкой 2 и горизонтальным дном 3, покоящимся на несущем каркасе 4 из двутавровых балок. Над варочным бассейном 1 находится крышка 5 печи. Между последней и стенкой 2 бассейна находится, по меньшей мере, одно окно 6 для имеющего возможность вдвигания и выдвигания соответствующего нагревательного электрода 7, соединенного посредством резьбовых соединений 8а, 8b с электрододержателем 9. Подробности этих резьбовых соединений 8а, 8b изображены на фиг.2.

Вне варочного бассейна 1 находится закрепленная на несущем каркасе 4 вертикальная несущая колонна 10, на которой закреплен поворотный шарнир 11, вокруг которого с возможностью поворота установлен поворотный рычаг 12 с дополнительным шарниром 13. Относительное угловое положение и, тем самым, глубину погружения нагревательного электрода 7 можно регулировать посредством кривошипно-шатунного механизма 14. Движение поворота осуществляется оператором 15, стоящим на платформе 16. Траектория 17 поворота лежащей дальше всего снаружи точки колена 18 внутри электрододержателя 9 обозначена штриховой дугой окружности, а зеркало 20 расплава обозначено линией.

Стенка 2 бассейна окружена снаружи, включая теплоизоляцию 2а, металлической рубашкой 21, ориентированной на несколько охлаждающих сопел (не показаны), присоединенных к питающим каналам 22, 23. Видно, что нагревательный электрод 7 при полностью выдвинутом электрододержателе 9 выполнен с возможностью замены снаружи.

На фиг.1 изображен направленный внутрь печи конец электрододержателя 9, содержащего наружную трубу 9а из стойкого к нагреву, химическим и механическим воздействиям материала, такого как высококачественная сталь, и внутреннюю трубу 9b из хорошо проводящего ток материала, такого как медь. Внутренняя труба 9b имеет на своем нижнем конце внутреннюю резьбу и коническую поверхность 9с.

Внутри электрододержателя 9 находится направляющая 24 для охлаждающей среды в виде трубы, конец которой заметно выступает за конец электрододержателя 9 и вдается внутрь полости 25 нагревательного электрода 7. За счет этого охлаждающую среду, например воду, подают в верхний конец нагревательного электрода 7 и через кольцевой зазор 26 снова возвращают в электрододержатель 9.

Между нагревательным электродом 7 и электрододержателем 9 находится хорошо проводящее ток соединительное устройство 27, имеющее отформованный как одно целое отросток 28 с наружной резьбой 28а с конусообразным концом 29, который с большим усилием прижима и передачей тока входит в сопряженную конусную поверхность 9с внутренней трубы 9b. Для этого изготовлено первое резьбовое соединение 8а. Далее соединительное устройство 27 имеет раструбный участок 30 с концентрической внутренней резьбой 31 выбранного диаметра. Раструбный участок 30, которой внутри состоит из меди или медьсодержащего сплава, окружен рубашкой 32 из стойкого к химическим воздействиям материала, например высококачественной стали, которая снизу закрыта вместе с раструбным участком 30 посредством приваренной кольцевой шайбы 33. Противоположный верхний конец рубашки 32 и раструбный участок 30 закрыты дополнительной кольцевой шайбой 34, приваренной к наружной трубе 9а.

Верхний конец нагревательного электрода 7 имеет отформованный отросток 7а с наружной резьбой 7b, ввинченной во внутреннюю резьбу 31 раструбного участка 30. За счет ввинчивания создаются второе резьбовое соединение 8b и дополнительный хороший электрический контакт. Направляющая 24 для охлаждающей среды фиксирована по центру в электрододержателе 9 посредством плиты 35 с отверстием. Радиальная герметизация кольцевого зазора 26 от соединительного устройства 27 осуществляется кольцевым уплотнением 36.

Содержимое изображенного на фиг.1 варочного бассейна 1 состоит из расплава 37 стекла, плавающего на нем сульфатного слоя 38 и плавающего на нем слоя 39 шихты из сырья для варки стекла, к которому может относиться стеклобой из вторичного материала.

Для первого инструмента в нижней концевой зоне электрододержателя расположено кольцо 40, имеющее наружную сторону в форме многогранника. Для создания ответного крутящего момента вторым инструментом соединительное устройство 27 имеет на верхнем конце лыски 41.

Как видно, можно за счет выбора и замены соединительного устройства 27 с раструбным участком 30 и внутренней резьбой 31 подогнать электрододержатель 9 к разным диаметрам нагревательного электрода 7. Жидкую охлаждающую среду пропускают через все резьбовые соединения 8а, 8b, благодаря чему они остаются легко разъемными даже после длительной эксплуатации нагревательного электрода 7.

Перечень ссылочных позиций

1 - варочный бассейн

2 - стенка бассейна

2а - теплоизоляция

3 - дно бассейна

4 - несущий каркас

5 - крышка печи

6 - окно

7 - нагревательный электрод

7а - отросток

7b - наружная резьба

8а - резьбовое соединение

8b - резьбовое соединение

9 - электрододержатель

9а -наружная труба

9b - внутренняя труба

9с - коническая поверхность

10 - несущая колонна

11 - поворотный шарнир

12 - качающийся рычаг

13-шарнир

14 - кривошипно-шатунный механизм

15 - оператор

16 - рабочая платформа

17 - траектория поворота

18-колено

19 - поворотный шарнир

20 - зеркало расплава

21 - металлическая рубашка

22 - питающий канал

23 - питающий канал

24 - направляющая для охлаждающей среды

25 - полость

26 - кольцевой зазор

27 - соединительное устройство

28 - отросток

28а - наружная резьба

29 - конец

30 - раструбный участок

31 - внутренняя резьба

32 - рубашка

33 - кольцевая шайба

34 - кольцевая шайба

35 - плита с отверстием

36 - кольцевое уплотнение

37 - расплав стекла

38 - сульфатный слой

39 - слой шихты

40 - кольцо

41 - лыски

1. Электродная система для стекловарочных печей с варочным бассейном (1) и, по меньшей мере, одним расположенным над зеркалом (20) расплава электрододержателем (9) для ввода нагревательных электродов (7) сверху через зеркало (20) расплава и с соединительным устройством (27) для коаксиального, электрического и водопроводящего соединения электрододержателя (9) и нагревательного электрода (7), причем электрододержатель (9) имеет направляющую (24) для охлаждающей среды, входящую в нагревательный электрод (7), отличающаяся тем, что

a) соединительное устройство (27) содержит первое несущее разъемное резьбовое соединение (8а) с коаксиальной наружной резьбой (28а) для ввинчивания в электрододержатель (9) и второе несущее разъемное резьбовое соединение (8b) с коаксиальной внутренней резьбой (31) для ввинчивания нагревательного электрода (7);

b) направляющая (24) для охлаждающей среды состоит из трубы и окружающего ее кольцевого зазора (26), которые проходят сквозь резьбовые соединения (8а, 8b) и соединительное устройство (27).

2. Система по п.1, отличающаяся тем, что соединительное устройство (27) имеет для электропроводности сердцевину из медьсодержащего материала с отростком (28) для ввинчивания в электрододержатель (9) и коаксиальную внутреннюю резьбу (31) для ввинчивания нагревательного электрода (7) и раструбный участок (30), который на своей наружной стороне, по меньшей мере, частично окружен рубашкой (32) из жаростойкого, стойкого к окислению и коррозионно-стойкого материала.

3. Система по п.2, отличающаяся тем, что рубашка (32) закрыта от нагревательного электрода (7) снизу посредством приваренной к рубашке (32) кольцевой шайбы (33) из жаростойкого, стойкого к окислению и коррозионно-стойкого материала.

4. Система по п.2, отличающаяся тем, что рубашка (32) закрыта сверху от электрододержателя (9) посредством приваренной к электрододержателю (9) кольцевой шайбы (34) из жаростойкого, стойкого к окислению и коррозионно-стойкого материала.

5. Система по п.2, отличающаяся тем, что раструбный участок (30) со всех сторон окружен деталями рубашки (32/33/34).

6. Система по п.2, отличающаяся тем, что сердцевина состоит из сплава латуни.

7. Система по п.5, отличающаяся тем, что детали (32/33/34) рубашки раструбного участка (30) состоят из высококачественного стального сплава.

8. Система по п.2, отличающаяся тем, что рубашка (32) имеет в зоне своей верхней кромки лыски (41) для инструмента.

9. Система по п.2, отличающаяся тем, что отросток (7а) нагревательного электрода (7) герметизирован от соединительного устройства (27) посредством кольцевого уплотнения(36).