Огнестойкий многослойный стеклопакет и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к многослойным огнестойким стеклопакетам с внутренним слоем из терморазбухающего материала и способу их изготовления. Техническим результатом изобретения является создание многослойных огнестойких стеклопакетов, обладающих хорошими оптическими свойствами, хорошей термической изоляцией и низким светопропусканием при возникновении огня в непосредственной близости от стеклопакета. Огнестойкий многослойный стеклопакет выполнен, по крайней мере, из двух стекол, между которыми расположен, по крайней мере, один слой прозрачного терморазбухающего материала на основе гидратированного силиката щелочного металла и добавок, и, по крайней мере, один промежуточный склеивающий слой, контактирующий со слоем из терморазбухающего материала, выполненный из полимерного фотоотверждаемого иммерсионного материала с коэффициентом преломления, равным коэффициенту преломления терморазбухающего материала. Способ изготовления стеклопакета включает нанесение, по крайней мере, на одно стекло терморазбухающего покрытия, сушку покрытия до образования "твердого геля" и сборку панели, которую осуществляют путем установки, по крайней мере, двух стекол параллельно на расстоянии друг от друга с последующей фиксацией и герметизацией их по периметру. Затем межстекольное пространство заполняют полимерным фотоотверждаемым иммерсионным материалом, контактирующим с терморазбухающим покрытием, и подвергают воздействию ультрафиолетового света. В зависимости от количества модулей огнестойкость может быть 15-120EI. Светопропускание видимого света до 50%. 2 н. и 23 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к многослойным огнестойким стеклопакетам с внутренним слоем из терморазбухающего материала и способу их изготовления.

Уровень техники

Основным требованием, предъявляемым к огнестойким материалам для остекления, является обеспечение эффективного барьера от пламени и дыма и обеспечение термической защиты. Несмотря на то, что стекло является не горючим материалом, оно может размягчаться, растрескиваться и разрушаться под действием тепла пламени, или окружающая его рама может гореть или искривляться так, что защитный барьер нарушается и происходит прямое распространение пламени и дыма.

Для увеличения огнестойких свойств материала для остекления хорошо известно использование фотоотверждаемых клеев, например заявка на изобретение RU 2001107006, опубликованная 20.02.2003. Однако огнестойкость таких стеклопакетов не высока.

Хорошо известно использование прозрачного терморазбухающего слоя между слоями стекла, в основном, как для увеличения стойкости материала к нагреву, так и стойкости к огню.

Стеклопакет формируется как слоистая структура со слоем или слоями прозрачного терморазбухающего покрытия, каждый из которых помещен в середину между двумя прозрачными конструкционными слоями, обычно тонкими стеклянными листами.

В патенте Великобритании GB 1590837, опубликованном 06.10.1981, описано использование разбухающего материала, помещенного между двумя конструкционными слоями, в слоистой огнезащитной панели. В нем описано также применение гидратированных солей металлов в качестве разбухающего материала, особенно гидратированных силикатов щелочных металлов, таких как гидрагированный силикат натрия.

Более поздние предложения были связаны с модификацией силикатов для улучшения их огнестойкости. Например, международная заявка WO 94/04355, опубликованная 03.03.1994, описывает защитную прослойку, включающую отвержденный полисиликат, приготовленный из силиката щелочного металла и вулканизатора.

Европейская заявка на патент ЕР-А-0705685, опубликованная 10.04.1996, относится к огнестойкой панели для остекления, включающей, по крайней мере, два стеклянных листа и промежуточный слой, состоящий, главным образом, из жидкого натриевого стекла и воды вместе с гидратировнным силикатом калия и небольшим количеством полиспиртов или сахаров.

Во время горения силикатный материал медленно разбухает, по мере увеличения температуры за счет тепла пламени выделяется гидратированная вода и материал превращается в пену, которая служит преградой, как излучаемому, так и проводимому теплу и может также сохранять связь между конструкционными листами панели такими, как стеклянные листы, которые могут разрушаться под действием пламени.

Используемый в настоящем изобретении термин "терморазбухающий" по отношению к материалам иначе известен как "распухающий" или вспучивающийся материал, который при выдерживании в пламени обладает свойством распухать или вспучиваться и образовывать защитный барьер, препятствующий распространению пламени.

В патенте РФ №2214373, опубликованном 20.10.2003, описан многослойный огнестойкий стеклопакет, включающий, крайней мере, четыре листа стекла, между которыми расположены слои из терморазбухающего материала на основе гидратированного силиката щелочного металла, включающий добавки - пеногаситель-одноатомный спирт, полиспирт, гидратированный сульфат металла и смачиватель. Однако получить однородное без оптических дефектов покрытие на основе гидратированного силиката щелочного металла практически невозможно. Кроме того, панель сохраняет свою прозрачность вплоть до момента возникновения огня в непосредственной близости от нее.

Наиболее близким способом изготовления огнестойкого стеклопакета является патент РФ 2214372, опубликованный 20.10.2003, в нем также описан прозрачный терморазбухающий материал и огнестойкий стеклопакет, включающий указанный материал. Указанный терморазбухающий материал представляет собой смесь гидратированного силиката щелочного металла и добавки, выбранной из полиспиртов и моно- или полисахаридов.

Способ изготовления такой панели включает нанесение на стекло покрытия на основе гидратированного силиката щелочного металла, сушку покрытия до образования "твердого геля" и формирование панели при повышенном давлении и температуре.

Материал имеет хорошую огнестойкость, но образующаяся стеклянная вата вызывает только диффузное рассеяние света, а полностью световой поток не блокируется. Блокировка светового потока полностью крайне желательна и имеет как утилитарное, так и чисто психологическое значение - эвакуацию людей при пожаре легче проводить, когда человек не видит яркий огонь.

По мере нагревания при определенных обстоятельствах стеклопанели изменяются вплоть до потери защитных и целостных свойств. Для обеспечения безопасности стеклопакет должен сохранять целостность и снижать тепловое излучение.

Кроме того, чтобы получить оптически однородный слой на основе гидратированного силиката металла потребуется технологическая линия для обработки стеклопакета при повышенных температурах и давлении. Это ведет к усложнению процесса изготовления огнестойких стеклопакетов.

Раскрытие изобретения

Объектом настоящего изобретения является создание многослойных огнестойких стеклопакетов, обладающих хорошими оптическими свойствами, хорошей термической изоляцией и, что особенно важно, низким светопропусканием при возникновении огня в непосредственной близости от стеклопакета.

Кроме того, нанесение покрытий, гелеобразование, склейка должны быть простыми в производстве, не должны требовать дорогого специального оборудования

Объектом настоящего изобретения является также способ изготовления многослойных огнестойких стеклопакетов, который не требует дорогого специального оборудования. Технология изготовления проста, сборку стеклопакета возможно проводить вручную на монтажном столе.

В соответствии с настоящим изобретением указанный технический результат достигается в огнестойком многослойном стеклопакете, выполненном из, по крайней мере, двух стекол, между которыми расположен, по крайней мере, один слой прозрачного терморазбухающего материала на основе гидратированного силиката щелочного металла и добавок, и, по крайней мере, один промежуточный склеивающий слой, контактирующий со слоем из терморазбухающего материала, выполненный из полимерного фотоотверждаемого иммерсионного материала с коэффициентом преломления, равным коэффициенту преломления терморазбухающего материала, а терморазбухающий материал выполнен из композиции следующего состава в об.%:

| многоатомный спирт | 6,0-10,0 |

| смачиватель | 0,1 |

| гидроксид щелочного металла кристаллический или | |

| поливиниловый спирт | 2,0-3,0 |

| желатин | 4,0 |

| пеногаситель | 1,0 |

| гидратированный сульфат металла | 2,0-5,0 |

| гидратированный силикат щелочного металла | остальное. |

Огнестойкий стеклопакет может быть выполнен из двух стекол, между которыми расположены два слоя из терморазбухающего материала, склеенных между собой фотоотверждаемым иммерсионным материалом.

Огнестойкий стеклопакет может быть выполнен из двух стекол, между которыми расположен один слой из терморазбухающего материала и один слой из фотоотверждаемого иммерсионного материала.

Огнестойкий стеклопакет может быть выполнен из шести стекол: двух внешних и четырех внутренних, при этом терморазбухающий слой наносят на обе поверхности, по крайней мере, одного внутреннего стекла.

Огнестойкий стеклопакет может быть выполнен из четырех стекол: двух внешних и двух внутренних, при этом между внешним и внутренним стеклами расположен, по крайней мере, один слой из терморазбухающего материала и контактирующий с ним слой из фотоотверждаемого иммерсионного материала.

В качестве гидратированного силиката щелочного металла в композиции терморазбухающего материала, предпочтительно, используют гидратированный силикат натрия.

В качестве многоатомного спирта, предпочтительно, используют глицерин или этиленгликоль.

В качестве смачивателя обычно используют поверхностно-активные вещества, выбранные из додецилбензолсульфиновокислый натрий, динатриевая соль диэтилового эфира (М-γ-децилоксипропил-N-β-карбоксисульфопропиония)аспаргиновой кислоты, дикалиевая соль диэфира смеси полиглицеридов алкенилянтарных кислот, натриевая соль ди-2-этилгексилового эфира сульфоянтарной кислоты, натриевая соль ди-2-этилгексилтетраэтиленгликолевого эфира сульфоянтарной кислоты.

В качестве пеногасителя, предпочтительно, используют одноатомный спирты, например, такие как метиловый, этиловый, пропиловый, изопропиловый.

В качестве гидроксида щелочного металла кристаллического, предпочтительно, используют кристаллический гидроксид натрия.

В качестве фотоотверждаемого иммерсионного материала, предпочтительно, используют композит на основе полиметилметакрилата или композит на основе олигоуретанакрилата.

В качестве гидратированного сульфата металла, предпочтительно, используют гидратированный сульфат меди или гидратированный сульфат железа.

Термическая деструкция фотоотверждаемого материала происходит в интервале от 300°С до 600°С.

Толщина терморазбухающего слоя до дегидратации 0,1-0,5 мм, а толщина фотоотверждаемого слоя до 1,5 мм.

Внешняя поверхность стекла может быть покрыта низкоэмиссионной самоклеящейся пленкой на полиэтилентерефталатной основе. Роль этой пленки - равномерное распределение тепла по поверхности стекла и препятствие его разрушению до момента начала дегидратации терморазбухающего покрытия с образованием стеклянной пены.

Кроме того, следует отметить, что однородность наносимого терморазбухающего покрытия никакой роли не играет.

Исправление оптической неоднородности и оптических дефектов, вызванных неравномерным нанесением терморазбухающего покрытия основано на явлении иммерсии. Иммерсия используется в оптических микроскопах при больших увеличениях и в фильмопроизводстве при печати фильмокопий с изношенной и поврежденной поверхностью негативов. Иммерсионная среда, имеющая коэффициент преломления света, равный коэффициенту преломления стекла, заполняет неровности и делает материал оптически однородным.

Обычно коэффициент преломления отвержденного иммерсионного материала 1,5, т.е. равен коэффициенту преломления стекла и терморазбухающего материала, что делает незаметными любые неровности первичного покрытия.

В соответствии с настоящим изобретением указанный технический результат достигается в способе изготовления огнестойкого стеклопакета, выполненного из, по крайней мере, двух стекол, включающем нанесение на, по крайней мере, одно стекло терморазбухающего покрытия на основе гидратированного силиката щелочного металла, сушку покрытия до образования "твердого геля", а сборку панели осуществляют путем установки, по крайней мере, двух стекол параллельно на расстоянии друг от друга, с последующей фиксацией и герметизацией их по периметру, и заполнением межстекольного пространства полимерным фотоотверждаемым иммерсионным материалом, контактирующим с терморазбухающим покрытием, с последующим ультрофиолетовым облучением, при этом коэффициент преломления фотоотверждаемого материала равен коэффициенту преломления терморазбухающего покрытия.

Возможно, наносить терморазбухающее покрытие на внутреннюю сторону только одного стекла панели, а сборку панели осуществлять из двух стекол: одно из которых с покрытием, а другое без.

Возможно также, наносить терморазбухающее покрытие на внутреннюю сторону двух стекол, составляющих панель.

Предпочтительно, фотоотверждаемый материал контактирует, по крайней мере, с одним слоем из терморазбухающего материала.

Фотоотверждаемый иммерсионный материал выбирают из композитов на основе полиметилметакрилата или олигоуретанакрилата.

В качестве гидратированного силиката щелочного металла, предпочтительно, используют гидратированный силикат натрия.

Гелеобразование ведут при температуре 20±2°С в течение 5 часов.

Предпочтительно, перед заполнением межстекольного пространства иммерсионным материалом, поверхность терморазбухающего покрытия или стекла обрабатывают адгезивом.

Таким образом, основным преимуществом настоящего изобретения является использование иммерсионных фотоотверждаемых материалов, за счет которых происходит исправление оптических дефектов покрытия, повышение теплоизоляционной способности, за счет термической деструкции (обугливания) иммерсионного состава и тем самым снижения светопропускания до 10%.

Кроме того, использование иммерсионного состава для склеивания стекол предотвращает разрушение стеклопакета при растрескивании стекла и тем самым прорыв топочных газов.

Кроме того, технология изготовления стеклопакета проста и не требует дорогостоящего оборудования. Сборку стеклопакета можно проводить вручную на монтажном столе.

Описание чертежей

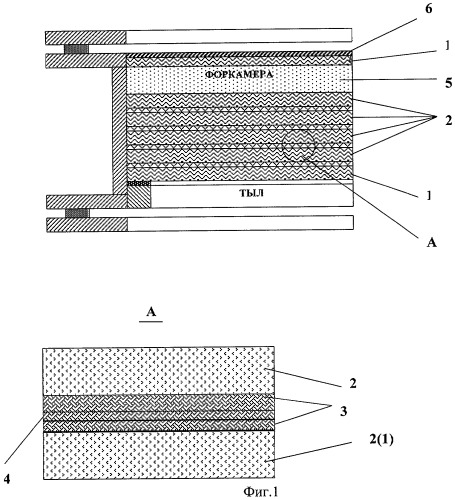

На Фиг.1 изображен стеклопакет, выполненный из шести стекол: двух внешних 1 и четырех внутренних 2. Между одним внешним и четырьмя внутренними стеклами расположены слои А, состоящие из двух слоев терморазбухающего геля 3, склеенных между собой иммерсионным фотоотверждаемым составом 4. Кроме того, между одним внешним 1 и одним внутренним 2 стеклами предусмотрена форкамера (зона расширения и усреднения температуры) 5. На внешнюю поверхность внешнего стекла, контактирующую непосредственно с огнем, при необходимости наносят защитную пленку на основе полиэтилентерефталата 6. Огнестойкость такого стеклопакета 60 EI, пропускание видимого света 60%.

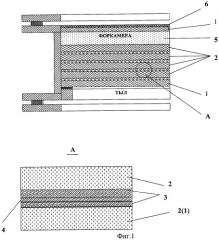

На Фиг.2 изображен еще один вариант стеклопакета, выполненный из двух внешних стекол 7 и двух внутренних стекол 8. Все стекла зафиксированы в обойме 9 для транспортировки и монтажа в раму. Между внешним 7 и внутренним 8 стеклами расположены слои В, состоящие из двух слоев терморазбухающего геля 10, склеенных между собой иммерсионным фотоотверждаемым составом 11. После дегидратации слои из терморазбухающего материала (геля) увеличиваются в объеме, почти, в 4 раза, поэтому, чтобы не произошло разрушения стеклопакета и прорыва топочных газов предусмотрена камера-компенсатор 12. Огнестойкость такого стеклопакета 45 EI, пропускание видимого света 70%.

На Фиг.3 изображен конструкционный элемент огнестойкого стеклопакета до дегидратации, включающий два наружных листа стекла 13, расположенных параллельно друг другу, между которыми расположены два слоя 14 на основе гидратированного силиката щелочного металла (терморазбухающих слоя) и один слой из полимерного иммерсионного состава 15. Огнестойкость такого стеклопакета 30EI-15EI, пропускание видимого света 70%.

На Фиг.4 изображен другой вариант конструкционного элемента огнестойкого стеклопакета до дегидротации, включающий два наружных листа стекла 16, расположенных параллельно друг другу, межу которыми расположены два слоя: один из терморазбухающего материала 17 и слой из полимерного иммерсионного состава 18. Огнестойкость такого стеклопакета 15EI, пропускание видимого света 75%.

На Фиг.5 изображен элемент огнестойкого стеклопакета после дегидротации, соответствующий элементу на Фиг.3, включающий два наружных листа стекла 19, расположенных параллельно друг другу, между которыми расположены два слоя 20 терморазбухшего материала и закоксованный слой 21 иммерсионного склеивающего состава.

На Фиг.6 изображен элемент огнестойкого стеклопакета после дегидротации, соответствующий элементу на Фиг.4, включающий два наружных листа стекла 22, расположенных параллельно друг другу, между которыми расположены один слой 23 терморазбухшего материала и закоксованный слой 24 иммерсионного склеивающего состава.

Осуществление изобретения

Для изготовления панели применяют листовое силикатное стекло толщиной 4-6 мм марки М0, M1 и М2 ГОСТ 111-2001.

Сборка панели осуществляется вручную на монтажном столе при влажности окружающего воздуха не более 55%.

Готовим раствор композиции следующего состава в об.%:

| глицерин | 6,0-10,0; |

| этанол | 1,0; |

| гидроксид щелочного металла кристаллический или | |

| поливиниловый спирт | 2,0-3,0; |

| желатин | 4,0; |

| сульфанол | 0,1; |

| гидратированный сульфат меди или | |

| гидратированный сульфат железа | 2,0-5,0; |

| гидратированный силикат натрия | остальное. |

Предварительно готовят раствор этанола в глицерине. Перемешивание продолжают до полного растворения этанола в глицерине. В полученный раствор при интенсивном перемешивании вводят смачиватель, например, сульфанол до полного растворения.

Далее готовят раствор желатина: в химический мерный стакан помещается навеска желатины и вводится заданный объем холодной дистиллированной воды. Набухание желатина происходит при перемешивании в течение 40 минут. По завершении набухания желатин помещается на водяную баню при температуре 45±5°С. Растворение набухшего желатина продолжается в течение 20 минут.

В растворимое стекло (гидратированный силикат натрия) вводят навеску кристаллического гидроксида натрия и раствор поливинилового спирта при постоянном перемешивании до полного растворения гидроксида натрия. Далее вводят навеску гидратированного сульфата меди (или гидратированного сульфата железа), предварительно растертого до порошкообразного состояния, перемешивание продолжают до полного растворения гидратированного сульфата.

Приготовление рабочего раствора: в сосуд из нержавеющей стали, содержащий раствор силиката натрия с гидроксидом натрия и раствором поливинилового спирта и гидратированным сульфатом меди или железа тонкой струйкой при перемешивании вводят спиртовой раствор глицерина и смачивателя. По окончании растворения вводят раствор желатины. Готовый раствор перед нанесением на поверхность стекла выстаивается около 30 минут до полного удаления пузырьков воздуха.

После мойки и сушки стекол на поверхность вручную с помощью мягкой кисти наносится рабочий раствор из расчета 500 мл на 1 м2. Далее стекло с нанесенной на него огнестойкой композицией переносится на отгоризонтированный стеллаж, на котором в условиях естественной сушки происходит гелеобразование золя гидратированного силиката натрия. Время гелеобразования при температуре воздуха 20±2°С - 5 часов.

Сборка модулей производится в следующем порядке:

- один лист стекла со слоем геля укладывают на сборочный стол и наносят адгезив, например распылением из пульверизатора;

- второй лист стекла со слоем геля или без него также обрабатывают адгезивом на дополнительном столе;

- по периметру первого стекла на поверхность, обработанную адгезивом, укладывают кембрик, а по сторонам стекла укладываются клинья, предназначенные для заправки кембрика между двумя слоями стекла;

- поверх кембрика и клиньев укладывают второй лист стекла, таким образом, чтобы поверхность, обработанная адгезивом находилась внутри стеклопакета;

- кембрик заправляют между двумя листами стекла с помощью клиньев от края стекла внутрь стеклопакета;

- по мере заправки кембрика устанавливают зажимы, предназначенные для удержания стекол и кембрика в требуемом положении друг относительно друга и обеспечения герметичности стеклопакета при последующей заливке полимерного состава;

- на одной из сторон стеклопакета оставляют незаправленные концы кембрика и отверстие длиной 10-15 см, предназначенное для заливки фотоотверждаемого состава;

- плоскость стекла для сборки поворачивают под углом 45-60°;

- далее производится заливка полимерного иммерсионного состава.

В качестве склеивающих иммерсионных сред применяют: фотоотверждаемую композицию на основе полиметилметакрилата ПК-П1.

После заливки иммерсионного состава проверяют наличие воздушных пузырей; при наличии пузырей стеклопакет оставляют отстаиваться до выхода пузырей.

При отсутствии пузырей производят заправку кембрика, а плоскость стола возвращают в горизонтальное положение.

Находящийся в зазоре между листами стекла полимерный состав подвергают воздействию ультрафиолетового света с целью отверждения. Для этого сборочный стол с собранным стеклопакетом закатывают под облучатель.

Время вулканизации УФ-излучения 25-30 минут.

Длительность экспозиции: для состава на основе метилметакрилата 25-35 минут, для состава на основе олигоуретанакрилата от 1 часа до 2 часов.

После окончания экспозиции со стеклопакета снимают зажимы, моют и вытирают. В зависимости от требуемых свойств, стеклопакета, возможно, нанесение терморазбухающей композиции как на одну, так и на другую сторону стекла. Таким образом, сборку стеклопакета осуществляют из нескольких заготовок. На внешнюю поверхность стеклопакета наносят при необходимости защитную пленку на основе полиэтилентерефталата.

В зависимости от количества модулей огнестойкость может быть 15-120EI. Светопропускание видимого света до 50%.

1. Огнестойкий многослойный стеклопакет, выполненный из, по крайней мере, двух стекол, между которыми расположен, по крайней мере, один слой прозрачного терморазбухающего материала на основе гидратированного силиката щелочного металла и добавок, отличающийся тем, что дополнительно включает, по крайней мере, один промежуточный склеивающий слой, контактирующий со слоем из терморазбухающего материала, выполненный из полимерного фотоотверждаемого иммерсионного материала с коэффициентом преломления, равным коэффициенту преломления терморазбухающего материала, а терморазбухающий материал выполнен из композиции следующего состава, об.%:

| Многоатомный спирт | 6,0-10,0 |

| Смачиватель | 0,1 |

| Гидроксид щелочного металла кристаллический или | |

| поливиниловый спирт | 2,0-3,0 |

| Желатин | 4,0 |

| Пеногаситель | 1,0 |

| Гидратированный сульфат металла | 2,0-5,0 |

| Гидратированный силикат щелочного металла | Остальное |

2. Огнестойкий стеклопакет по п.1, отличающийся тем, что выполнен из двух стекол, между которыми расположены два слоя из терморазбухающего материала, склеенных между собой фотоотверждаемым иммерсионным материалом.

3. Огнестойкий стеклопакет по п.1, отличающийся тем, что выполнен из двух стекол, между которыми расположен один слой из терморазбухающего материала и один слой из фотоотверждаемого иммерсионного материала.

4. Огнестойкий стеклопакет по п.1, отличающийся тем, что выполнен из шести стекол: двух внешних и четырех внутренних, при этом терморазбухающий слой наносят на обе поверхности, по крайней мере, одного внутреннего стекла.

5. Огнестойкий стеклопакет по п.1, отличающийся тем, что выполнен из четырех стекол: двух внешних и двух внутренних, при этом между внешним и внутренним стеклами расположен, по крайней мере, один слой из терморазбухающего материала и контактирующий с ним слой из фотоотверждаемого иммерсионного материала.

6. Огнестойкий стеклопакет по п.1, отличающийся тем, что в качестве гидратированного силиката щелочного металла, предпочтительно, используют гидратированный силикат натрия.

7. Огнестойкий стеклопакет по п.1, отличающийся тем, что в качестве многоатомного спирта, предпочтительно, используют глицерин или этиленгликоль.

8. Огнестойкий стеклопакет по п.1, отличающийся тем, что в качестве смачивателя используют поверхностно-активные вещества, выбранные из додецилбензолсульфиновокислый натрий, динатриевая соль диэтилового эфира (М-γ-децилоксипропил-N-β-карбоксисульфопропиония)аспаргиновой кислоты, дикалиевая соль диэфира смеси полиглицеридов алкенилянтарных кислот, натриевая соль ди-2-этилгексилового эфира сульфоянтарной кислоты, натриевая соль ди-2-этилгексилтетраэтиленгликолевого эфира сульфоянтарной кислоты.

9. Огнестойкий стеклопакет по п.1, отличающийся тем, что в качестве пеногасителя, предпочтительно, используют одноатомный спирт - метиловый, этиловый, пропиловый, изопропиловый.

10. Огнестойкий стеклопакет по п.1, отличающийся тем, что в качестве гидроксида щелочного металла кристаллического, предпочтительно, используют кристаллический гидроксид натрия.

11. Огнестойкий стеклопакет по п.1, отличающийся тем, что в качестве фотоотверждаемого иммерсионного материала, предпочтительно, используют композит на основе полиметилметакрилата.

12. Огнестойкий стеклопакет по п.1, отличающийся тем, что в качестве фотоотверждаемого иммерсионного материала, предпочтительно, используют композит на основе олигоуретанакрилата.

13. Огнестойкий стеклопакет по п.1, отличающийся тем, что в качестве гидратированного сульфата металла, предпочтительно, используют гидратированный сульфат меди или гидратированный сульфат железа.

14. Огнестойкий стеклопакет по п.1, отличающийся тем, что термическая деструкция фотоотверждаемого материала происходит в интервале от 300 до 600°С.

15. Огнестойкий стеклопакет по п.1, отличающийся тем, что толщина терморазбухающего слоя до дегидратации 0,1-0,5 мм.

16. Огнестойкий стеклопакет по п.1, отличающийся тем, что внешняя поверхность стекла покрыта низкоэмиссионной самоклеящейся пленкой на полиэтилентерефталатной основе.

17. Огнестойкий стеклопакет по п.1, отличающийся тем, что толщина фотоотверждаемого слоя до 1,5 мм.

18. Способ изготовления огнестойкого стеклопакета, выполненного из, по крайней мере, двух стекол, включающий нанесение на, по крайней мере, одно стекло терморазбухающего покрытия на основе гидратированного силиката щелочного металла, сушку покрытия до образования "твердого геля" и сборку панели, отличающийся тем, что сборку панели осуществляют путем установки, по крайней мере, двух стекол параллельно на расстоянии друг от друга, с последующей фиксацией и герметизацией их по периметру, и заполнением межстекольного пространства полимерным фотоотверждаемым иммерсионным материалом, контактирующим с терморазбухающим покрытием, с последующим ультрафиолетовым облучением, при этом коэффициент преломления фотоотверждаемого материала равен коэффициенту преломления терморазбухающего покрытия.

19. Способ по п.18, отличающийся тем, что терморазбухающее покрытие наносят на внутреннюю сторону только одного стекла панели, а сборку панели осуществляют из двух стекол.

20. Способ по п.18, отличающийся тем, что терморазбухающее покрытие наносят на внутреннюю сторону двух стекол, составляющих панель.

21. Способ по п.18, отличающийся тем, что фотоотверждаемый материал контактирует, по крайней мере, с одним слоем из терморазбухающего материала.

22. Способ по п.18, отличающийся тем, что фотоотверждаемый иммерсионный материал выбирают из композитов на основе полиметилметакрилата или олигоуретанакрилата.

23. Способ по п.18, отличающийся тем, что в качестве гидратированного силиката щелочного металла, предпочтительно, используют гидратированный силикат натрия.

24. Способ по п.18, отличающийся тем, что гелеобразование ведут при температуре 20±2°С в течение 5 ч.

25. Способ по п.18, отличающийся тем, что перед заполнением межстекольного пространства иммерсионным материалом поверхность терморазбухающего покрытия или стекла обрабатывают адгезивом.