Эпоксидно-древесный композит

Иллюстрации

Показать всеИзобретение относится к получению эпоксидно-древесной композиции, используемой в строительстве в качестве водостойкого покрытия для древесных плит и ДСП, а также при восстановлении поврежденных участков элементов деревянных конструкций. Композиция включает следующее содержание компонентов, в мас.ч.: 100 эпоксидной диановой смолы ЭД-20, 10 полиэтиленполиамина в качестве аминного отвердителя, 15 пластификатора, в качестве наполнителей - 125 резиновой крошки - отходов производства резинотехнических изделий и 62,5 сосновых опилок. В качестве пластификатора используют маточную эпоксидную смолу - отходы производства эпоксидных смол. Изобретение позволяет увеличить водостойкость, получить композицию, препятствующую выделению свободного фенола из древесно-стружечной плиты, и обладающую высокими эксплуатационными свойствами. 4 табл., 2 ил.

Реферат

Изобретение используется в строительстве в качестве водостойкого покрытия для древесных плит, при восстановлении поврежденных участков элементов деревянных конструкций, а также как плитный материал.

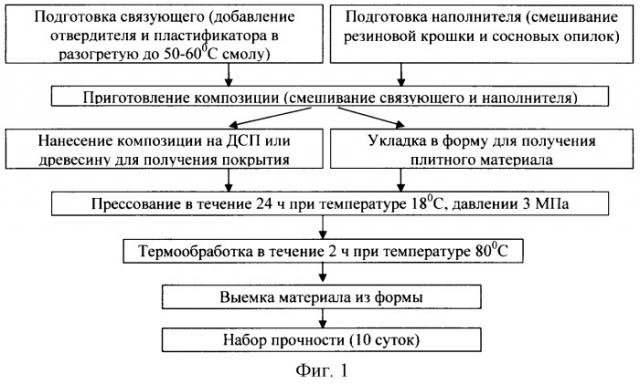

Плитный материал изготавливается методом плоского прессования частиц наполнителя, смешанных со связующим, при температуре 18-20°С и давлении 3 МПа. Для снижения вязкости эпоксидную смолу ЭД-20 разогревают до 50-60°С, затем в нее вводят отвердитель и пластификатор. Полученное связующее тщательно перемешивают и добавляют в него смесь древесных опилок с резиновой крошкой. Приготовленную массу укладывают в металлические формы и прессуют в течение суток. Затем для ускорения процесса твердения композиции производят термообработку при температуре 80°С в течение 2 часов. Для использования композиции в качестве покрытия приготовленная таким же образом смесь укладывается на защищаемую поверхность, и производится прессование при тех же технологических параметрах, что и при получении плитного материала. Схема получения эпоксидно-древесной композиции представлена на фиг.1.

За аналог принималась эпоксидно-древесная композиция для покрытия древесины (для выравнивания поверхностей) (патент RU 2028344, С1, от 09.02.1995). Состав композиции в мас.ч.: 10-20 эпоксидной диановой смолы ЭД-20, 10-20 дибутилфталата в качестве пластификатора, 10-15 полиэтиленполиамина (ПЭПА) в качестве аминного отвердителя, 30-70 графита и 30-70 талька в качестве наполнителей.

Задачей данного изобретения является защита ДСП от воздействия воды, препятствование выделению свободного фенола, а также замена ДСП в конструкциях.

Данная техническая задача достигается тем, что в качестве связующего использовали эпоксидно-диановую смолу марки ЭД-20 (ГОСТ 10587-84), а в качестве наполнителя использовали сосновые опилки, резиновую крошку - отходы производства резинотехнических изделий завода «АРТИ» г.Тамбов, пластификатора - маточную смолу эпоксидную (МСЭ-I марки Б) - отходы производства эпоксидных смол. Отверждение производили при помощи полиэтиленполиамина (ПЭПА) (ТУ 2413-357-00203447-99) при комнатной температуре и атмосферном давлении. Резиновую крошку получают дроблением утилизируемых резиновых изделий (использованных автомобильных шин, покрышек, производственного брака (уплотнителей, масок противогазов, прокладок)). Гранулометрический состав резиновой крошки определялся как остаток на ситах размером, мм, в %: 2,5:1,25:0,63:0,315:0,14=50:16:24:8:2.

МСЭ-I (СТП 6-21-700-1.24-93) является технологическими промышленными отходами и представляет собой раствор смеси смол и продуктов дегидрохлорирования в толуол-бутаноле или толуоле, выделенных из маточника от производства эпоксидных смол: ЭД-20, Э-40, Э-05к, Э-23. Маточная смола МСЭ-I должна соответствовать требованиям и нормам, указанным в таблице 1.

| Таблица 1Нормативные требования к физико-химическим показателям МСЭ-I | |||

| № п.п. | Наименование показателя | Нормы СТП 6-21-700-1.24-93 | |

| Марка А | Марка Б | ||

| 1 | Внешний вид | Однородная прозрачная жидкость | |

| 2 | Массовая доля нелетучих в-в, % | 45...50 | Не более 50 |

| 3 | Цвет р-ра по йодометрической шкале, мг йода не темнее | 7 | - |

| 4 | Массовая доля эпоксидных групп, % | 10...15 | 4...15 |

| 5 | Массовая доля иона хлора, %, не более | 0,0035 | - |

| 6 | Массовая доля общего хлора, % не более | 0,3 | - |

| 7 | Чистота раствора смолы | Налив должен быть чистым, допускается наличие един-х примесей, не более 10 шт. на 1 кв.дм | - |

| 8 | Усл. вязкость раствора смолы по вискозиметру В3-246 с диам. сопла 4 мм | 13...15 | Не более 100 |

| 9 | рН водной вытяжки | 6...7 | - |

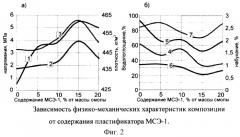

Оценку влияния степени наполнения и пластификации на физико-механические свойства эпоксидно-древесной композиции проводили по результатам кратковременных испытаний на сжатие, поперечный изгиб и водостойкость при комнатной (20°С) температуре. Расчет состава композиций выполняли в частях по массе, где общую массу композиции принимали за 100. Результаты испытаний представлены в таблицах 2, 3 и на фиг.2.

Исследование механических и физических характеристик композитного материала в зависимости от количества вводимого пластификатора МСЭ было проведено на составе, содержащем 50 мас.ч. древесного наполнителя (сосновых опилок) от общей массы смеси. С введением пластификатора происходит снижение вязкости связующего и улучшаются условия переработки состава.

При 15 мас.ч. пластификатора материал имеет наибольшую плотность (1) и прочность при изгибе (2) и сжатии (3), а также наименьшее водопоглощение (за 2 часа (4), за 24 часа (5)) и набухание по толщине (за 2 часа (6), за 24 часа (7)) (фиг.2). Дальнейшее увеличение количества пластификатора приводит к ухудшению механических и физических характеристик композиции.

Влияние степени наполнения на физико-механические свойства композиции оценивали при содержании МСЭ 15 мас.ч. на составе, содержащем в качестве наполнителя сосновые опилки и асбофрикционные отходы (табл.2).

| Таблица 2Влияние количества наполнителя (опилки + АФО) на физико-механические свойства эпоксидно-древесной композиции | |||||||

| Кол-во наполнителя, % от общей массы | σизг, МПа | σсж, МПа | Плотность, кг/м3 | Водопоглощение по массе, % | Набухание по толщине, % | ||

| После 2-х часов | После 24-х часов | После 2-х часов | После 24-х часов | ||||

| 60 | 2,68 | 11,32 | 740 | 9,92 | 21.83 | 0,26 | 1,58 |

| 65 | 0,89 | 5,36 | 614 | 16,72 | 69,6 | 1,12 | 4,72 |

| 70 | 0,42 | 2,98 | 535 | 35,77 | 120,79 | 1,21 | 4,13 |

| 80 | 0,24 | 1,67 | 460 | 75,8 | 131,73 | 3,68 | 5,13 |

Наилучшие показатели имеет композиция при количестве наполнителя 60 мас.ч., поэтому оптимальное соотношение сосновых опилок и резиновой крошки для изобретения определено на составе, содержащем 60% наполнителя (табл.3).

| Таблица 3Влияние соотношения наполнителей (сосновые опилки и резиновая крошка) на физико-механические свойства эпоксидно-древесной композиции | |||||||

| Соотношение масс наполнителей | σизг, МПа | σсж, МПа | Плотность, кг/м3 | Водопоглощение по массе, % | Набухание по толщине, % | ||

| После 2-х часов | После 24-х часов | После 2-х часов | После 24-х часов | ||||

| 0,5 | 3,98 | - | 981 | 11,56 | 13,23 | 1,39 | 1,73 |

| 1 | 3,23 | - | 824 | 16,26 | 28,8 | 1,19 | 2,54 |

| 2,2 | 1,51 | 3,93 | 604 | 9,55 | 21,86 | 0,20 | 1,56 |

| 5 | 1,04 | 2,71 | 568 | 16,83 | 36,82 | 0,932 | 2,792 |

Проведенные исследования показали, что использование в составе эпоксидной композиции сосновых опилок и резиновой крошки в качестве наполнителя позволяет заменить традиционные наполнители, специально выпускаемые промышленностью, без ухудшения эксплуатационных свойств материала.

Из приведенных данных видно, что наилучшим комплексом физико-механических показателей обладает состав, содержащий 15 ч. по массе пластификатора МСЭ и 60 ч. по массе наполнителя при соотношении по массе сосновых опилок и резиновой крошки 1:2.

В связи с тем, что изобретение используется в качестве покрытия для ДСП и при восстановлении поврежденных участков элементов деревянных конструкций, для оптимального состава была исследована адгезия к древесно-стружечным плитам и древесине, а также влияние воды на прочность композиции. Для древесно-стружечных плит, покрытых данным составом, было исследовано падение прочности при изгибе, набухание и водопоглощение за 24 часа замачивания (табл.4)

| Таблица 4Физико-механические характеристики эпоксидно-древесной композиции | ||

| № п/п | Показатель | Значение |

| 1 | Разрушающее напряжение, МПа, при: | |

| - сжатии | 7,30 | |

| - поперечном изгибе | 5,37 | |

| 2 | Модуль упругости при сжатии, МПа | |

| в направлении прессования | 56,9 | |

| в направлении перпендикулярном прессованию | 120,7 | |

| 3 | Плотность, кг/м3 | 1000±50 |

| 4 | Адгезия, МПак ДСПк древесине | 1,774,58 |

| 5 | Остаточная прочность, %, после воздействия воды в течение- 2 часов- 24 часов- 168 часов- 672 часов | 10010083,676 |

| 6 | Водопоглощение по массе, %, за- 2 часа- 24 часа- 168 часов- 672 часа | 11,5613,2331,1631,18 |

| 7 | Набухание по толщине, %. за- 2 часа- 24 часа- 168 часов- 672 часа | 1,391,732,364,45 |

| 8 | Коэффициент линейного термического расширения α×10, град-1 | 3,13 |

| 9 | Остаточная прочность при изгибе ДСП с покрытием толщиной, мм, за 24 часа, %2,93,74,56,0 | 65686573 |

| 10 | То же, для ДСП без покрытия, % | 29,5 |

| 11 | Водопоглощение по массе ДСП с покрытием толщиной, мм, за 24 часа, % | |

| 2,9 | 26,5 | |

| 3,7 | 20,6 | |

| 4,5 | 23,6 | |

| 6,0 | 20,1 | |

| 12 | То же, для ДСП без покрытия, % | 65,8 |

| Продолжение таблицы 4. | ||

| 1 | 2 | 3 |

| 13 | Набухание по толщине ДСП с покрытием толщиной, мм, за 24 часа, %2,93,74,56,0 | 3,542,135,113,28 |

| 14 | То же, для ДСП без покрытия, % | 21 |

| 15 | Остаточная твердость, МПа, ДСП с покрытием толщиной, мм, за 24 часа, %2,93,74,56,0 | 84,172,881,188,0 |

При исследовании адгезии к ДСП разрушение образцов происходило по древесно-стружечной плите, а к древесине - по клеевому шву. Как видно из таблицы 4, применение покрытия для ДСП позволяет существенно увеличить водостойкость материала даже при минимальной толщине покрытия по сравнению с непокрытой древесно-стружечной плитой. Так, остаточная прочность у ДСП с покрытием после 24 часов замачивания выше в 2 раза, а водопоглощение и набухание ниже в 3 и 5 раз соответственно. Результаты показывают, что покрытие выполняет роль обоймы, ограничивая доступ воды и набухание плиты, что повышает несущую способность конструкции. Еще одна функция покрытия заключается в том, что оно препятствует выделению свободного фенола из древесно-стружечной плиты, что снижает ее экологическую опасность.

Авторами предлагается следующий состав эпоксидно-древесной композиции, ч. по массе:

- эпоксидная смола ЭД-20 - 100;

- отвердитель ПЭПА - 10;

- пластификатор (маточная смола эпоксидная МСЭ-1) - 15;

- наполнитель (сосновые опилки) - 62,5;

- наполнитель (резиновая крошка) - 125.

Предлагаемая эпоксидно-древесная композиция обладает:

- хорошими физико-техническими характеристиками;

- экологической безопасностью;

- позволяет применять отходы производства.

Эпоксидно-древесная композиция для покрытия древесины и ДСП, включающая эпоксидно-диановую смолу ЭД-20, полиэтиленполиамин в качестве аминного отвердителя, наполнители и пластификатор, отличающаяся тем, что в качестве пластификатора композиция содержит маточную эпоксидную смолу - отходы производства эпоксидных смол, в качестве наполнителей - сосновые опилки и резиновую крошку - отходы производства резинотехнических изделий, при следующем содержании компонентов, мас.ч.:

| Эпоксидная диановая смола ЭД-20 | 100 |

| Полиэтиленполиамин | 10 |

| Вышеуказанный пластификатор | 15 |

| Резиновая крошка | 125 |

| Сосновые опилки | 62,5 |