Коррозионно-стойкий сплав и изделие, выполненное из него

Иллюстрации

Показать всеИзобретение относится к металлургии, к составам коррозионно-стойких сплавов на железо-хромо-никелевой основе и изделиям из них с требуемым комплексом коррозионных, механических и технологических свойств. Изделия - лист, сорт, трубы, проволока из предлагаемого сплава могут быть использованы в химическом машиностроении при изготовлении сварной химической аппаратуры для работы в средах высокой коррозионной активности. Предложен коррозионно-стойкий сплав, содержащий компоненты в следующем соотношении, мас.%: углерод 0,005-0,02, кремний 0,01-0,2, марганец 0,5-1,8, хром 26,0-29,0, никель 29,0-32,0, молибден 2,8-3,5, медь 0,9-1,5, азот 0,08-0,2, ниобий 0,05-0,2, титан 0,02-0,1, алюминий 0,01-0,1, бор 0,0005-0,004, кальций либо магний 0,005-0,03, сера 0,001-0,015, фосфор 0,002-0,020, железо и неизбежные примеси остальное, при выполнении следующих соотношений: (Cr+1,5Si+2Nb+Mo+3 Ti+Al+B)/(Ni+1,5Mn+0,5Cu+30(C+N))=0,75-0,9; ΣC+N<0,21. Изделие из предложенного сплава может быть выполнено, например, в виде горячекатаных и холоднокатаных листов, либо в виде прутков, либо в виде бесшовных холоднодеформированных труб. Техническим результатом изобретения является повышение структурной стабильности сплава, уровня стойкости против питтинговой коррозии и пластичности в интервале температур горячей пластической деформации при сохранении высоких прочностных и пластических свойств при 20°С и общей коррозионной стойкости в агрессивных средах. 2 н. и 3 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к области металлургии, к составам высоколегированных коррозионно-стойких сплавов на железо-хромо-никелевой основе, а также к изделиям, выполненным из них, и может быть использовано в химическом машиностроении при изготовлении сварной химической аппаратуры для работы в средах высокой коррозионной активности окислительного и восстановительного характера. Кроме того, в виде бесшовных холоднодеформированных труб с различным уровнем прочности, в том числе для добычи нефти и газа на газоконденсатных месторождениях с высоким содержанием сероводорода, диоксида углерода и хлор-иона при высоких пластовых температурах и давлениях.

В областях, где от материала требуется сочетание высокой коррозионной стойкости и повышенной прочности, применяются коррозионно-стойкие высоколегированные стали аустенитно-ферритного и аустенитного классов, а также сплавы на основе железа.

Известна коррозионно-стойкая сталь аустенитно-ферритного класса, предназначенная для обустройства нефтяных скважин и оборудования, используемого в химической промышленности.

Сталь содержит следующие компоненты, мас.%:

Углерод 0,01-0,03

Хром 23-26

Никель 5,5-7,0

Молибден 2,5-4,0

Кремний 0,2-0,4

Марганец 1,0-2,0

Азот 0,05-0,25

Церий 0,05-0,1

Цирконий 0,05-0,1

Бор 0,0005-0,001

Алюминий 0,01-0,06

Титан 0,01-0,06

Сера 0,05-0,15

Кальций 0,08-0,2

Железо - остальное,

при выполнении следующих соотношений:

Ca/S=1,0-2,8

Crэкв/Niэкв=2,1-2,9, где

Crэкв=%Cr+1,5% Si+% Мо+%(Ti+Al+Zr+Се+В) и

Niэкв=% Ni+% 0,5% Mn+30*%(С+N).

(Патент РФ 2004612, МПК С 22 С 38/60, опубл. 15.12.1993 г.).

Сталь характеризуется повышенной обрабатываемостью резанием при сохранении высокой коррозионной стойкости, технологической пластичности и механических свойств.

Однако данная сталь, имеющая аустенитно-ферритную структуру, не в полной мере удовлетворяет требованиям по уровню чувствительности к водородному охрупчиванию при работе в сероводородсодержащих средах.

Известен дисперсионно-твердеющий коррозионно-стойкий сплав с гарантированным пределом текучести 522 МПа при температуре - 59°С, содержащий, мас.%:

Никель 25-35

Хром 19-24

Молибден 1,5-7

Титан 1,5-3,5

Алюминий <0,4

Углерод 0,002-0,02

Ниобий <1,2

Марганец <5

Медь <1

Кобальт <2

Бор 0-0,005

Железо - остальное, а также случайные примеси и раскислители.

(Международная заявка WO 00/24944, МПК С 22 С 38/44 опубл. 23.10.1999 г.).

Сплав имеет достаточно высокую прочность в состаренном состоянии, удовлетворительную коррозионную стойкость при испытании под нагрузкой в подкисленном растворе, содержащем 15% NaCl, 0,435 psi Н2S, 700 psi CO2 при рН 4,0 и температуре 194°F.

Однако для повышения прочности сплава без потери его коррозионной стойкости использование дисперсионного твердения, сопровождающегося выделением интерметаллидных фаз типа Ni3 (Ti, Nb), менее эффективно, чем применение для этих целей холодной деформации для сплавов с однофазным γ-твердым раствором.

Известен аустенитный сплав и проволока из него, содержащий следующие компоненты, мас.%:

Хром 23-30

Никель 25-35

Молибден 3-6

Марганец 1-6

Азот 0-0,4

Углерод до 0,05

Кремний до 1,0

Сера до 0,02

Медь до 3

Mg, Се, Са, В, La, Pr, Zr, Ti, Nd - один из элементов или несколько в сумме до 0,2 вес.%

Железо - остальное, и обычно встречающиеся примеси.

(Международная заявка WO 01/90432 A1, МПК С 22 С 38/44, опубл. 29.11.2001 г.).

Изделия, выполненные из этого сплава, в частности холоднодеформированная проволока, имеют (при соблюдении определенных условий) высокую структурную стабильность, стойкость против сероводородного коррозионного растрескивания и высокую прочность.

Это достигается при достаточно высоком содержании дефицитного молибдена (4-6%), повышенном содержании азота (предпочтительно 0,35-0,49%) и высокой степени холодной пластической деформации (60%).

Известен коррозионно-стойкий сплав и выполненные из него изделия - бесшовные и электросварные трубы для работы в неорганических и органических кислотах и их смесях, средах, содержащих хлориды, таких как морская вода.

Сплав содержит следующие компоненты, мас.%:

Хром 24,0-30,0

Никель 26,0-35,0

Молибден 2,0-6,0

Марганец >2,0-6,0

Азот >0-0,5

Углерод >0-0,05

Кремний >0-1,0

Сера >0-0,02

Медь >0-3,0

Вольфрам >0-6,0

Один или более элементов из группы Mg, Се, Са, В, La, Pr, Zr, Ti, Nd в количестве до 2,0 мас.%

Железо - остальное, и обычные включения и добавки, используемые при производстве сплава.

(Международная заявка WO 03/044239, МПК С 22 С 38/44, опубл. 30.05.2003 г.).

Композиция сплава сбалансирована таким образом, что сплав и продукт, изготовленный из него, в закаленном состоянии обладают высокой коррозионной стойкостью, хорошей структурной стабильностью, а также улучшенными механическими свойствами в сочетании с хорошей пригодностью для изготовления труб. Предпочтительным составом сплава является, мас.%: Cr 27-29, Ni 30-35, Мо 4-5,5, Mn 3-6,0, С≤03, Si<0,5, S<0,002.

К недостаткам сплава можно отнести ограничение содержания в сплаве одного или более элементов из группы Mg, Се, Са, В, La, Pr, Zr, Ti, Nd в количестве до 2%. Известно, что данные элементы, за исключением титана, имеют весьма малую растворимость (или совсем не растворяются) в железо-хром-никелевой основе и вводятся в металл в виде микродобавок (менее 0,1; 0,01 либо 0,001% в зависимости от конкретного элемента). Введение данных элементов в больших количествах ухудшает технологические свойства сплава.

Известен сплав Nicrofer 3127hMo (сплав 31 - №14562 DIN) и исполненные из него изделия в виде сорта, листа, труб и т.д.

Сплав содержит следующие компоненты, мас.%:

Углерод ≤ 0,15

Кремний ≤ 0,3

Марганец ≤ 0,2

Хром 26-28

Никель 30-32

Молибден 6,0-6,7

Медь 1,0-1,4

Азот ≤ 0,2

Сера ≤ 0,015

Фосфор ≤ 0,010

Железо - остальное

(Реферативный журнал "Металлургия". Сводный том, 2001 г, №5 - реф. 15И237 / Сплав 31 (Никрофер 3127): свойства и применение в технологических процессах, стр.25).

Сплав рекомендуется для работы в сильно агрессивных средах, где обычные нержавеющие стали не пригодны. Сплав хорошо сопротивляется питтинговой и щелевой коррозии в нейтральных и кислых водных растворах. Что обусловлено присутствием в его составе высокого содержания молибдена (6,5%) и азота (до 0,2%).

Недостатком известных изделий является то, что они изготовлены из сплавов, содержащих повышенное количество дефицитных и дорогостоящих элементов.

Прототипом изобретения - сплав и изделие, выполненное из него, выбран сплав ХНЗОМДБ, из которого изготавливают прутки, листы горячекатаные и холоднокатаные, проволоку, трубы. Металлопродукция поставляется в закаленном состоянии.

Сплав содержит следующие элементы, мас.%:

Углерод ≤ 0,020

Кремний ≤ 0,20

Марганец 0,5-1,8

Хром 27,0-29.0

Никель 29,0-31,0

Молибден 2,8-3,5

Медь 0,9-1,5

Ниобий 0,05-0,2

Сера <0,020

Фосфор <0,020

Железо - остальное

(Шлямнев А.П., Свистунова Т.В., Лапшина О.Б. и др. Коррозионно-стойкие жаростойкие и высокопрочные стали и сплавы. Справочник - М.: Интермет инженеринг, 2000 г., стр.111).

Сплав рекомендуется для изготовления сварной, химической аппаратуры, работающей в агрессивных средах производства сложных минеральных удобрений (в фосфорной и серной кислотах, загрязненных галогенами), в целлюлозно-бумажной и нефтяной промышленности. Рекомендуется для изготовления деталей и узлов газопромыслового оборудования, работающего в сероводородосодержащих средах.

К недостаткам данного сплава относится то, что при неблагоприятном сочетании в его составе хрома, молибдена, ниобия (преимущественно при содержании их на верхнем пределе) в его структуре могут присутствовать избыточные фазы (типа σ).

Это отрицательно сказывается на его стойкости против питтинговой коррозии, коррозии в хлор- и фторсодержащих средах. Кроме того, сплав не достаточно пластичен в интервале температур 900-1200°С.

Задача, на решение которой направлено изобретение, заключается в повышении технологичности, работоспособности и эксплуатационной надежности сплава и применяемых изделий из него, в том числе холоднодеформированных бесшовных труб с высоким уровнем прочностных и коррозионных свойств для добычи газа.

Техническим результатом настоящего изобретения является создание нового сплава, имеющего сбалансированный химический и фазовый состав и обладающего улучшенной структурной стабильностью и повышенным уровнем стойкости против питтинговой коррозии и пластичности в интервале температур горячей деформации по сравнению с известным аналогом при сохранении высоких прочностных и пластических свойств при 20°С и общей коррозионной стойкости.

Указанный технический результат достигается тем, что коррозионно-стойкий сплав, содержащий углерод, кремний, марганец, хром, никель, молибден, медь, ниобий, серу, фосфор и железо, согласно изобретению дополнительно содержит азот, титан, алюминий, бор и кальций (либо магний), а также имеет ограничения по содержанию примесных элементов - серы и фосфора.

Предлагается композиция сплава при следующем соотношении компонентов, мас.%:

Углерод 0,005-0,02

Кремний 0,01-0,2

Марганец 0,5-1,8

Хром 26,0-29,0

Никель 29,0-32,0

Молибден 2,8-3,5

Медь 0,9-1,5

Азот 0,08-0,20

Ниобий 0,05-0,2

Титан 0,02-0,1

Алюминий 0,01-0,1

Бор 0,0005-0,004

Кальций (либо магний) 0,005-0,03

Сера 0,001-0,015

Фосфор 0,002-0,020

Железо - остальное,

при выполнении следующих соотношений: (Cr+1,5Si+2Nb+Мо+3Ti+Al+В)/(Ni+1,5Mn+0,5Cu+30(C+N))=0,75-0,9 (1); ΣС+N<0,21.

Указанный технический результат достигается также тем, что изделия выполняют из коррозионно-стойкого сплава вышеуказанного состава.

Изделия могут быть выполнены в виде листа, или в виде прутков, или в виде бесшовных горячекатаных и холоднокатаных труб.

Сущность изобретения заключается в том, что в сплаве регламентировано соотношение элементов, стабилизирующих γ-твердый раствор в отношении выделения избыточных фаз (типа σф) при высокотемпературных нагревах (>800°С) (1), введены азот, бор и кальций (либо магний), а также ограниченно содержание титана, алюминия, серы и фосфора.

Основными легирующими элементами в сплаве являются хром, никель, молибден.

Высокое содержание никеля (29-32%), с одной стороны, обусловлено необходимостью стабилизации γ-твердого раствора с высоким содержанием хрома (26-29%) и молибдена (2,8-3,5%), а с другой стороны, необходимостью придания сплаву высокой коррозионной стойкости в средах восстановительного характера и стойкости против коррозионного растрескивания, в том числе в сероводородосодержащих средах.

Высокое содержание в сплаве хрома (26-29%) вызвано необходимостью придания ему высокой коррозионной стойкости в средах окислительного и окислительно-восстановительного характера и стойкости против питтинговой коррозии в хлорсодержащих средах.

Высокое содержание в сплаве никеля и хрома весьма благоприятно для обеспечения его высокой коррозионной стойкости в сероводородосодержащих средах, загрязненных хлор-ионом.

Молибден в количестве до 3,5% повышает стойкость сплава против питтинговой коррозии. Повышение содержания молибдена выше заявленных пределов при высоком хроме инициирует выделение избыточных фаз (типа σ) при температурах выше 800°С, т.е. снижает его структурную стабильность.

Азот введен как аустенитообразующий элемент, повышающий структурную стабильность γ-твердого раствора с точки зрения выделения σ-фазы в процессе технологических нагревов. Кроме того, азот в сочетании с молибденом увеличивает стойкость сплава против питтинговой коррозии и тормозит образование приграничных выделений, повышает прочность. Нижний предел 0,08% определен тем, что при более низком содержании его влияние не эффективно. Верхний предел (0,20%) ограничен во избежание возникновения трудностей при горячей деформации в связи с ростом прочностных свойств.

Нижний предел содержания углерода (0,005%) определен техническими возможностями при выплавке в индукционных печах при использовании чистой шихты. Верхний предел 0,02% ограничен тем, что при более высоком содержании возможно возникновение склонности к межкристаллитной коррозии, особенно в сварных соединениях.

При этом суммарное содержание элементов внедрения - углерода и азота не должно превышать 0,21%.

Ниобий введен в количестве 0,05-0,2% для предотвращения возможности выделения карбидов типа Cr23С6 по границам зерен при провоцирующих нагревах.

Увеличение содержания ниобия как сильного карбидообразующего и нитридообразующего элемента выше заявленных пределов может привести к увеличению неоднородности распределения карбонитридных фаз с одновременным снижением физико-механических свойств.

Несоблюдение указанных в формуле изобретения пределов, а также дополнительных условий по ограничению элементов внедрения (C+N<0,21) приводит к увеличению загрязненности металла карбонитридными включениями.

Введение в заявленную композицию микродобавок кальция (либо магния) (0,005-0,03%) и бора (0,0005-0,004%) в совокупности с ограничением содержания серы (0,001-0,015%), а также алюминия (0,01-0,1%) и титана (0,02-0,1%) обусловлено необходимостью регулирования формы, дисперсности и распределения оксидов и сульфидов.

Введением кальция (либо магния) достигается более высокая чистота металла, так как, обладая высокой термодинамической активностью и сродством к сере и кислороду, кальций (магний) тормозит их диффузионную активность.

Влияние микродобавок кальция (либо магния) и бора проявляется еще в том, что оба элемента, являясь поверхностно-активными элементами, влияют на поверхностное натяжение жидкого металла и как следствие на зарождение центров кристаллизации и рост зерна, а также состояние границ зерен, что в совокупности способствует заметному улучшению важнейших структурно-чувствительных характеристик металла, во многом определяющих его конструктивную прочность и пластичность при высоких температурах.

Для сплавов на железо-хромо-никель-молибденовой основе, модифицированных оптимальным количеством бора и кальция (магния), характерно также повышение сопротивляемости основного металла и сварных соединений против межкристаллитной коррозии и коррозионного растрескивания, что делает заявленный сплав практически невосприимчивым к локальным видам коррозии (в том числе в средах, содержащих H2S и хлор-ион) и повышает его эксплуатационную надежность при длительном воздействии коррозионно-активных сред.

Введение рассматриваемых элементов в заявленную композицию вне указанных в формуле изобретения пределов снижает эффективность их положительного влияния на комплекс коррозионных и механических свойств и приводит к снижению эксплуатационных характеристик материала.

Полученный более высокий уровень основных коррозионных и технологических свойств заявленного сплава обеспечивается комплексным легированием композиции в указанном соотношении с другими элементами. При этом для обеспечения структурной стабильности соотношение (1) суммарного содержания ферритообразующих (Cr, Si, Nb, Мо, Ti, Al, В) и аустенитообразующих элементов (Ni, Mn, Cu, С, N) должно быть в пределах 0,75-0,90. При соотношении более 0,90 сплав будет содержать повышенное количество σ-фазы.

Ниже даны варианты осуществления изобретения, не исключающие другие в объеме формулы изобретения.

Металл выплавляли в индукционной печи с последующим электрошлаковым переплавом расходуемого электрода в ЭШП-слиток.

Полученный металл подвергался обработке давлением на промышленном кузнечно-прессовом и прокатном оборудовании с получением либо листового проката, либо бесшовной холоднокатаной трубы различных размеров с требуемым комплексом прочностных и пластических свойств, а также коррозионной стойкости.

В случае использования металлопродукции (лист, сорт, трубы) сплава для изготовления сварной химической аппаратуры она поставляется в закаленном состоянии, т.е. с пониженным уровнем прочностных свойств (σв=685-730 МПа, σ0,2=360-395 МПа, δ≥40%).

В том случае, когда сплав используется для изготовления бесшовных труб для нефтегазодобычи, они поставляются после холодной пластической деформации, которая обеспечивает получение высокой прочности (σв≥793 МПа, σ0,2=758-965 МПа) и пластичности (δ≥12%) наряду с высокой стойкостью против локальных видов коррозии (сероводородного коррозионного растрескивания, питтинговой коррозии). Холодная пластическая деформация в данном случае является единственным способом достижения требуемого уровня прочности однофазного γ-твердого раствора без существенного влияния на его коррозионную стойкость.

Химический состав плавок предложенного и известного сплавов приведен в табл.1.

Пластичность сплавов в интервале температур горячей пластической деформации (900-1200°С) определяли по величине ударной вязкости (ГОСТ 9454), механические свойства при 20°С - по ГОСТ 1497 (табл.2). Объектом исследования являлся горячекатаный лист (толщиной 10 мм) в состоянии закалки (с 1070°С в воду), а также последующей холодной деформации (25%).

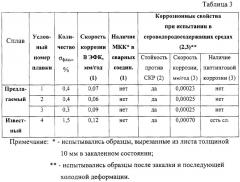

Определение скорости общей коррозии основного металла и сварных образцов сплавов в закаленном состоянии проводили в растворе экстракционной фосфорной кислоты (ЭФК) следующего состава: 54,8% P2O5+2,65% SO3+9,4% F при температуре 120°С в течение 500 ч (табл.3, среда 1).

Испытание образцов сплавов к сульфидному коррозионному растрестиванию (СКР) проводили по методике МСКР-01-85 (среда: водный раствор, содержащий 5 вес.% NaCl+0,5 вес.% СН3СООН, насыщенный H2S при давлении 0,1 МПа) при температуре 23°С, рН 3,0. Образцы под постоянной нагрузкой подвергались одностороннему растяжению σ=758 МПа, (σ=0,9σ0,2), продолжительность испытаний 720 ч (табл.3, среда 2). Испытания на общую и питтинговую коррозию образцов проводили в растворе 5% NaCl+0,5% СН3СООН+Н2S (Рн2s=15 атм) +CO2 (Рсо2) при общем давлении 50 атм (СН4), температуре 115°С в течение 1440 ч (табл.3, среда 3). В средах 2 и 3 образцы испытывались в холоднодеформированном состоянии.

Фазовый состав сплавов изучали методом рентгеноструктурного анализа анодноизолированных осадков, выделенных электрохимическим методом из образцов в состоянии закалки (табл.3.).

Анализ представленных материалов показывает, что предлагаемый сплав превосходит прототип по структурной стабильности (табл.3), стойкости против локальных видов коррозии и технологической пластичности при одинаковом уровне общей коррозионной стойкости в агрессивных средах, прочностных и пластических свойств при 20°С.

Ожидаемый технико-экономический эффект использования новой марки сплава и изделий из него выразится в повышении эксплуатационной надежности и безопасности, а также общего ресурса работы в том числе в виде сварного химического оборудования для сильно агрессивных сред, а также подземного скваженного оборудования, работающего на газоконденсатных месторождениях с высоким содержанием сероводорода и хлор-иона.

| Таблица 1 | ||||||||||||||||||

| Сплав | Условный номер плавки | Содержание компонентов, мас.% | ||||||||||||||||

| С | Si | Mn | Cr | Ni | Мо | Cu | Nb | Ti | Al | N | В | S | Р | С+N | Са (Mg) | Соотношение (1) | ||

| Предлагаемый | 1 | 0,020 | 0,20 | 0,6 | 26,5 | 31,5 | 3,2 | 0,9 | 0,15 | 0,07 | 0,09 | 0,10 | 0,001 | 0,003 | 0,004 | 0,12 | 0,009 | 0,83 |

| 2 | 0,005 | 0,10 | 1,2 | 28,0 | 32,0 | 2,9 | 1,5 | 0,05 | 0,02 | 0,02 | 0,08 | 0,002 | 0,002 | 0,006 | 0,085 | 0,006 | 0,84 | |

| 3 | 0,015 | 0,05 | 0,9 | 27,0 | 31,0 | 3,1 | 1,3 | 0,08 | 0,06 | 0,07 | 0,18 | 0,0008 | 0,005 | 0,005 | 0,195 | 0,010 | 0,79 | |

| Известный | 4 | 0,015 | 0,15 | 0,8 | 28,0 | 30,0 | 3,2 | 1,3 | 0,08 | - | - | - | - | 0,007 | 0,009 | - | - | - |

1. Коррозионно-стойкий сплав, содержащий углерод, кремний, марганец, хром, никель, молибден, медь, ниобий, серу, фосфор и железо, отличающийся тем, что он дополнительно содержит азот, титан, алюминий, кальций либо магний и бор при следующем соотношении компонентов, мас.%:

| Углерод | 0,005-0,02 |

| Кремний | 0,01-0,2 |

| Марганец | 0,5-1,8 |

| Хром | 26,0-29,0 |

| Никель | 29,0-32,0 |

| Молибден | 2,8-3,5 |

| Медь | 0,9-1,5 |

| Азот | 0,08-0,20 |

| Ниобий | 0,05-0,20 |

| Титан | 0,02-0,1 |

| Алюминий | 0,01-0,1 |

| Бор | 0,0005-0,004 |

| Кальций либо магний | 0,005-0,03 |

| Сера | 0,001-0,015 |

| Фосфор | 0,002-0,020 |

| Железо и неизбежные примеси | Остальное |

при выполнении следующих соотношений:

(Cr+1,5 Si+2Nb+Mo+3Ti+A1+B)/(Ni+1,5 Mn+0,5 Cu+30 (C+N))=0,75-0,9;

ΣC+N<0,21.

2. Изделие, выполненное из коррозионно-стойкого сплава, отличающееся тем, что оно выполнено из сплава по п.1.

3. Изделие по п.2, отличающееся тем, что оно выполнено в виде горячекатаного и холоднокатаного листа.

4. Изделие по п.2, отличающееся тем, что оно выполнено в виде прутка.

5. Изделие по п.2, отличающееся тем, что оно выполнено в виде бесшовной холоднодеформированной трубы, в том числе для газовых скважин, работающих в среде с высоким содержанием сероводорода.