Способ производства горячеоцинкованной стальной полосы при непрерывном горячем цинковании

Иллюстрации

Показать всеИзобретение относится к области нанесения металлических покрытий из цинка, алюминия и их сплавов на поверхность стальной полосы. Способ включает подготовку поверхности изделия, нанесение на него цинкового покрытия путем погружения в ванну с расплавом цинка, формирование массы цинкового покрытия системой регулирования при помощи газовых ножей, при этом выдаваемая в систему регулирования заданная масса цинкового покрытия определяется по алгоритму с пределами регулирования по минимальному и максимальному значению массы цинкового покрытия:

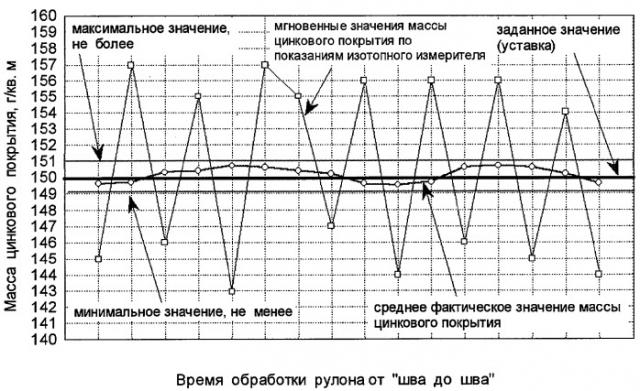

Технический результат: снижение удельного расхода цинка в г/м2 оцинкованной полосы при непрерывном горячем цинковании, повышение эффективности управления и регулирования процессом формирования заданной массы цинкового покрытия при непрерывном горячем цинковании. 1 з.п ф-лы, 1 ил.

Реферат

Изобретение относится к области нанесения металлических покрытий из цинка, алюминия и их сплавов на поверхность стальной полосы.

Известны способы непрерывного горячего цинкования полосы, которые включают подготовку поверхности полосы, нанесение на нее цинкового покрытия путем погружения в ванну с расплавом цинка [по книге Е.В.Проскурина "Цинкование", Москва, "Металлургия", 1988 г., стр.175-215].

Наиболее близким аналогом предложенного изобретения является способ производства горячеоцинкованной стальной ленты при непрерывном горячем цинковании, включающий предварительную подготовку поверхности ленты, нанесение на нее цинкового покрытия путем протягивания через расплав цинка и удаление с поверхности ленты излишка расплава при помощи струи газа [SU 365900 A1, МПК C 23 C 2/06, опубл. 08.01.1973].

Недостатками известных способов производства горячеоцинкованной стальной полосы при непрерывном горячем цинковании является то, что на стальную полосу наносится лишнее количество цинка, т.е. фактически наносимая масса цинкового покрытия превышает минимально возможное значение массы цинкового покрытия для данного класса цинкового покрытия.

Техническим результатом заявленного изобретения является снижение удельного расхода цинка в г/м2 оцинкованной полосы при непрерывном горячем цинковании повышение эффективности управления и регулирования процессом формирования заданной массы цинкового покрытия при непрерывном горячем цинковании.

Это достигается тем, что в способе производства горячеоцинкованной стальной полосы при непрерывном горячем цинковании, включающем подготовку поверхности изделия, нанесение на него цинкового покрытия путем погружения в ванну с расплавом цинка, выдаваемая в систему регулирования заданная масса цинкового покрытия (уставка) определяется по алгоритму с пределами регулирования по минимальному и максимальному значению массы цинкового покрытия, а регулирование фактически наносимой на стальную полосу массы цинкового покрытия осуществляется по среднему значению массы цинкового покрытия, вычисляемому по мгновенным значениям масс цинкового покрытия, непрерывно измеряемым изотопным измерителем по всей длине движущейся оцинкованной стальной полосы на каждом рулоне (от "шва до шва").

Способ осуществляется следующим образом.

Подготовку поверхности стальной полосы ведут обработкой ее в щелочной среде с последующей промывкой, удалением влаги и сушкой горячим воздухом. Термическая обработка полосы осуществляется в печи отжига агрегата непрерывного горячего цинкования в среде азотно-водородного газа. Нанесение на полосу цинкового покрытия производится погружением полосы в ванну с расплавом цинка. Формирование необходимой массы цинкового покрытия на обе стороны стальной полосы осуществляется сдувом излишне нанесенного цинка струей азотного газа (или воздуха) при помощи "газовых ножей" (сопел). Измерение фактически наносимой массы цинкового покрытия производится автоматически изотопным измерителем. Выдаваемая в систему регулирования заданная масса цинкового покрытия mзад.уст.i (уставка) определяется по алгоритму с пределами регулирования по минимальному mmin i и максимальному значению массы цинкового покрытия mmax i:

где mзад.уст.i (г/м2) - заданная масса цинкового покрытия (уставка) в систему регулирования (на обе стороны оцинкованного проката по стандарту);

mкл i (г/м2) - минимальное значение массы цинкового покрытия по данном классу цинкового покрытия (на обе стороны оцинкованного проката по стандарту);

Δmi (г/м2) - разница в массе цинкового покрытия по ширине полосы для разных классов цинкового покрытия;

С (г/м2) - величина, определяемая в зависимости от особенностей применяемой установки цинкования, а также в случае изменения стандарта по требованиям к аттестации массы цинкового покрытия оцинкованного проката; C≥0;

n (%) - процент отклонения массы цинкового покрытия от заданного значения (уставки) при регулировании;

к - постоянный коэффициент (к=2/3 является постоянным значением);

mmin i (г/м2) - минимальное значение массы цинкового покрытия на обе стороны полосы для данного класса цинкового покрытия от заданного значения (уставки) для данного класса цинкового покрытия;

mmax i (г/м2) - максимальное значение массы цинкового покрытия на обе стороны полосы для данного класса цинкового покрытия от заданного значения (уставки) для данного класса цинкового покрытия;

В формуле (1) "+" - для случая, когда профиль цинкового покрытия по ширине полосы является выпуклым, т.е. масса цинкового покрытия посередине полосы всегда больше массы цинкового покрытия левой и правой кромок.

В формуле (1) "-" - для случая, когда профиль цинкового покрытия по ширине полосы является вогнутым, т.е. масса цинкового покрытия по середине полосы всегда меньше массы цинкового покрытия левой и правой кромок.

Система регулирования включает следующие элементы: систему управления работой газовых ножей; систему автоматического измерения фактической массы цинкового покрытия движущейся оцинкованной стальной полосы.

Величина определяется экспериментально в следующих случаях:

- в зависимости от особенностей применяемой установки цинкования, т.е. когда отклонение фактической массы цинкового покрытия от заданного значения при регулировании не позволяет получать аттестованный согласно стандарту горячеоцинкованный металл;

- в случае изменения стандарта по требованиям к аттестации массы цинкового покрытия оцинкованного проката, т.е., например, изменения количества точек (по ширине полосы), применяемых при аттестации для расчета фактической массы цинкового покрытия оцинкованной стальной полосы (в настоящее время при аттестации расчет фактической массы оцинкованной стальной полосы производится по трем точкам, ГОСТ 14918).

Регулирование фактически наносимой на стальную полосу массы цинкового покрытия осуществляется в ручном или автоматическом режиме по среднему значению массы цинкового покрытия (см. чертеж), вычисляемому по мгновенным значениям масс цинкового покрытия, непрерывно измеряемых изотопным измерителем по всей длине движущейся оцинкованной стальной полосы на каждом рулоне (от "шва до шва"). Среднее значение массы цинкового покрытия mср. вычисляется по формуле (4) как сумма мгновенных значений масс цинкового покрытия, отнесенная к их количеству:

где mcp. (г/м2) - среднее значение массы цинкового покрытия (на обе стороны);

m1, m2, m3 ... (г/м2) - мгновенные значения масс цинкового покрытия (на обе стороны), измеренных от начала и до конца рулона (от "шва до шва");

Y - количество показании мгновенных значении.

Применение предлагаемого способа производства горячеоцинкованной стальной полосы при непрерывном горячем цинковании позволило снизить удельный расход цинка при горячем цинковании на 3-9 г/м2 и повысить эффективность управления и регулирования процессом формирования заданной массы цинкового покрытия при непрерывном горячем цинковании.

Пример №1

В листопрокатном цехе №5 ОАО "НЛМК" на агрегате непрерывного горячего цинкования обрабатывалась стальная полоса марки 08Ю. После обезжиривания, промывки, сушки полосы проводился отжиг полосы в печи отжига АНГЦ в среде защитного азотно-водородного газа. Нанесение цинкового покрытия на полосу проводили ее погружением в расплав цинка (температура расплава 458°С), находящийся в ванне цинкования. Излишне нанесенный цинк с полосы сдували струей азотного газа. Применялись газовые ножи (сопла) с щелевым зазором равной величины по длине сопла, равным 0,9 мм. Заданный класс покрытия Z-142,5. Минимальное значение массы цинкового покрытия для данного класса 142,5 г/м2. Для данного типа применяемых газовых ножей средняя разница в массе цинкового покрытия по ширине полосы для данного класса цинкового покрытия Δm=-6,7 г/м2 ("-", т.к профиль оцинкованной полосы по ширине является вогнутым). Величина С принята равной нулю. Постоянный коэффициент к принят равным 2/3. Профиль оцинкованной полосы по ширине является вогнутым, и масса цинкового покрытия посередине полосы всегда меньше массы цинкового покрытия левой и правой кромок. Процент отклонения массы цинкового покрытия от заданного значения (уставки) при регулировании принят n=1,5%. Заданная для нанесения масса цинкового покрытия (уставка), рассчитанная по алгоритму (1) mзад.уст.=140,136 г/м2. Минимальное заданное значение массы цинкового покрытия на обе стороны полосы для данного класса цинкового покрытия, рассчитанное по формуле (2) mmin i=138,034 г/м2. Максимальное заданное значение массы цинкового покрытия на обе стороны полосы для данного класса цинкового покрытия, рассчитанное по формуле (3) mmax i=142,238 г/м2. Регулирование наносимой на стальную полосу массы цинкового покрытия проводилось по среднему значению массы цинкового покрытия, рассчитываемой по показаниям мгновенных значений, измеренных изотопным измерителем от начала и до конца рулона (от "шва до шва") и по их количеству как сумма мгновенных значений масс цинкового покрытия, отнесенная к их количеству. Таким образом, пределы регулирования заданной массы цинкового покрытия составят 138,034÷142,238 г/м2. Средняя масса цинкового покрытия по рулону оцинкованной стали будет равна ((140,136+6,7)+140,136+(140,136+6,7))/3=144,602 г/м2, а с учетом пределов регулирования по минимальному и максимальному значению средняя масса цинкового покрытия по рулону оцинкованной стали будет изменяться в пределах 142,500÷146,704 г/м2, что в действительности подтверждается определением фактической массы цинкового покрытия весовым методом по ГОСТ 14918.

Пример №2

В листопрокатном цехе №5 ОАО "НЛМК" на агрегате непрерывного горячего цинкования обрабатывалась стальная полоса марки 08Ю. После обезжиривания, промывки, сушки полосы проводился отжиг полосы в печи отжига АНГЦ в среде защитного азотно-водородного газа. Нанесение цинкового покрытия на полосу проводили ее погружением в расплав цинка (температура расплава 458°С), находящийся в ванне цинкования. Излишне нанесенный цинк с полосы сдували струей азотного газа. Применялись газовые ножи (сопла) с щелевым зазором переменной величины по длине сопла, равным 1÷1,3 мм. Заданный класс покрытия Z-142,5. Минимальное значение массы цинкового покрытия для данного класса 142,5 г/м2. Для данного типа применяемых газовых ножей средняя разница в массе цинкового покрытия по ширине полосы для данного класса цинкового покрытия Δm=22 г/м2. Величина С принята равной нулю. Постоянный коэффициент к принят равным 2/3. Профиль оцинкованной полосы по ширине является выпуклым, и масса цинкового покрытия посередине полосы всегда больше массы цинкового покрытия левой и правой кромок. Процент отклонения массы цинкового покрытия от заданного значения (уставки) при регулировании принят n=1,5%. Заданная для нанесения масса цинкового покрытия (уставка), рассчитанная по алгоритму (1), mзад.уст.=159,560 г/м2. Минимальное заданное значение массы цинкового покрытия на обе стороны полосы для данного класса цинкового покрытия, рассчитанное по формуле (2), mmin i=157,167 г/м2. Максимальное заданное значение массы цинкового покрытия на обе стороны полосы для данного класса цинкового покрытия, рассчитанное по формуле (3), mmax i=161,953 г/м2. Регулирование наносимой на стальную полосу массы цинкового покрытия проводилось по среднему значению массы цинкового покрытия, рассчитываемой по показаниям мгновенных значений, измеренных изотопным измерителем от начала и до конца рулона (от "шва до шва") и по их количеству как сумма мгновенных значений масс цинкового покрытия, отнесенная к их количеству. Таким образом, пределы регулирования заданной массы цинкового покрытия составят 157,167÷161,953 г/м2. Средняя масса цинкового покрытия по рулону оцинкованной стали будет равна ((159,560-22)+159,560+(159,560-22))/3=144,893 г/м2. А с учетом пределов регулирования по минимальному и максимальному значению средняя масса цинкового покрытия по рулону оцинкованной стали будет изменяться в пределах 142,500÷147,286 г/м2, что в действительности подтверждается определением фактической массы цинкового покрытия весовым методом по ГОСТ 14918.

1. Способ производства горячеоцинкованной стальной полосы при непрерывном горячем цинковании, включающий подготовку поверхности изделия, нанесение на него цинкового покрытия путем погружения в ванну с расплавом цинка, формирование массы цинкового покрытия системой регулирования при помощи газовых ножей, отличающийся тем, что выдаваемую в систему регулирования заданную массу цинкового покрытия определяют по алгоритму с пределами регулирования по минимальному и максимальному значениям массы цинкового покрытия:

где mзад.уст.i - заданная масса цинкового покрытия в систему регулирования - на обе стороны оцинкованного проката по стандарту, г/м2;

mкл i - минимальное значение массы цинкового покрытия по данному классу цинкового покрытия - на обе стороны оцинкованного проката по стандарту, г/м2;

к - постоянный коэффициент,

Δmi - разница в массе цинкового покрытия по ширине полосы для разных классов цинкового покрытия, г/м2;

n - процент отклонения массы цинкового покрытия от заданного значения при регулировании, %;

С - величина, определяемая в зависимости от особенностей применяемой установки цинкования, а также в случае изменения стандарта по требованиям к аттестации массы цинкового покрытия оцинкованного проката, С≥0, г/м2;

mmin i - минимальное значение массы цинкового покрытия на обе стороны полосы для данного класса цинкового покрытия от заданного значения для данного класса цинкового покрытия, г/м2;

mmax i - максимальное значение массы цинкового покрытия на обе стороны полосы для данного класса цинкового покрытия от заданного значения для данного класса цинкового покрытия, г/м2.

2. Способ по п.1, отличающийся тем, что регулирование фактически наносимой на стальную полосу массы цинкового покрытия осуществляют по среднему значению массы цинкового покрытия, вычисляемому по мгновенным значениям масс цинкового покрытия, непрерывно измеряемых изотопным измерителем по всей длине движущейся оцинкованной стальной полосы на каждом рулоне.