Электрод и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к электрохимическим производствам, в частности к технологии изготовления электродов, применяемых при электролизе, в электромембранных процессах, а также в электрофорезе и электросинтезе. Электрод представляет собой основу из титана или его сплавов с электрокаталитическим покрытием из оксидов рутения и титана при соотношении (мол.%) 25-30:70-75, при этом он содержит промежуточные подслои из оксидов титана, сформированные методом плазменно-электролитического оксидирования. Способ включает нанесение на основу из титана или его сплавов электрокаталитического покрытия из оксидов рутения и титана при соотношении (мол.%) 25-30: 70-75 термическим разложением смеси солей рутения и титана, при этом на основе перед нанесением электрокаталитического покрытия формируют промежуточные подслои из оксидов титана методом плазменно-электролитического оксидирования. Технический результат: разработка электрода с высокой электрокаталитической активностью, не требующего активации перед каждым включением и обеспечивающего снижение энергозатрат при его использовании в процессе электролиза. 2 н. и 1 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение относится к электрохимическим производствам, в частности к технологии изготовления электродов, применяемых при электролизе разбавленных хлоридных растворов, в электромембранных процессах - электродиализе, электроосмосе, а также в электрофорезе и электросинтезе.

Известен электрод и способ его изготовления [пат. РФ №2140466, опубл. 19.04.1999 г.]. Электрод содержит иридиевое покрытие, нанесенное на титановую основу, имеющее аксиальную текстуру в одном из основных кристаллографических направлений с осью, перпендикулярной площади основы. Покрытие наносят на предварительно подготовленную основу из титановой фольги путем магнетронного напыления иридия. Недостатками способа являются применение достаточно сложного оборудования - магнетрона, а также необходимость соблюдения определенной кристаллографической ориентации при нанесении покрытия, что технически достаточно трудно осуществимо.

Известен способ нанесения керамического покрытия на поверхности вентильных металлов - алюминия, циркония, титана, гафния или их сплавов, в котором подложку погружают в электролит, представляющий собой водный раствор гидроксида щелочного металла, и пропускают переменный ток заданной формы от источника напряжения 700 В [пат. ЕР №0867530, опубл. 30.09.1998 г.]. Недостатками этого способа являются применение сложной формы тока при образовании покрытия, быстрое изменение состава электролита и необходимость его корректировки. Покрытия, полученные данным способом, не обладают проводящими и электрокаталитическими свойствами.

Наиболее близкими к заявляемому техническому решению по технической сущности и достигаемым результатам являются анод с повышенной электрокаталитической активностью относительно выделения хлора - анод со стабильными размерами (dimensial stable anodes - DSA) и способ его получения [пат. DD №300186, опубл. 27.05.92] (прототип). Распространенным типом DSA электродов являются оксидно-рутениево-титановые аноды (ОРТА) и их аналоги. Электрод изготавливается на подложке из титана или его сплавов путем нанесения каталитического покрытия термическим разложением солей рутения и титана - RuCl3·3Н2О и Ti(OC4H9)4. Каталитическое покрытие состоит из оксидов рутения и титана с мольным соотношением Ru:Ti 25%:75% и содержанием RuO2 - 12 г/м2. Активация анода (одновременно подложки и каталитического покрытия) достигается предварительной анодной поляризацией в растворах 1 М H2SO4 и 1 М КОН при плотности тока 0,05-15 А/см2 и температуре 25°С в условиях реакции выделения кислорода в течение 0,01-60 минут. Электрокаталитические свойства электрода оценивались при электролизе раствора 4М NaCl по значению коэффициентов b в уравнении Тафеля при рН 2,7, плотности тока i=0,1 А/см2 и температуре 25°С.

Недостатками известного электрода и способа его изготовления являются:

- недостаточно высокие электрокаталитические характеристики электрода;

- необходимость активации электрода перед каждым включением при его использовании в целевом процессе электролиза для повышения электрокаталитической активности анода, что предполагает смену электролита перед каждым целевым процессом электролиза и, следовательно, усложняет его проведение;

- высокие энергозатраты, обусловленные необходимостью предварительной анодной обработки электрода перед использованием в целевом процессе.

Задачей заявляемого технического решения является разработка электрода с высокой электрокаталитической активностью, не требующего активации перед каждым включением и обеспечивающего снижение энергозатрат при его использовании в процессе электролиза, и способа его изготовления.

Поставленная задача решается электродом для электрохимических процессов, выполненным из титана или его сплавов, имеющим электрокаталитическое покрытие из оксидов рутения и титана при мольном соотношении (мол.%) 25-30:70-75 и включающим между основой электрода и электрокаталитическим покрытием промежуточные подслои из оксидов титана, сформированные методом плазменно-электролитического оксидирования (ПЭО) и представляющие собой нижний плотный защитный подслой и верхний пористый подслой, выполняющий функцию носителя электрокаталитического покрытия.

Поставленная задача оптимальным образом решается электродом, имеющим нижний плотный подслой толщиной до 1 мкм, выполняющий защитную функцию, и верхний пористый подслой - носитель электрокаталитического покрытия толщиной 1-10 мкм.

Поставленная задача решается также способом изготовления электрода для электрохимических процессов, включающим нанесение термическим разложением солей рутения и титана на основу из титана или его сплавов электрокаталитического покрытия из оксидов рутения и титана при соотношении (мол.%) 25-30:70-75. При этом на основе электрода перед нанесением электрокаталитического покрытия формируют промежуточные подслои методом плазменно-электролитического оксидирования.

Поставленная задача оптимальным образом решается способом изготовления электрода для электрохимических процессов, включающим предварительную обработку основы из титана или его сплавов методом плазменно-электролитического оксидирования в условиях анодной поляризации в щелочном электролите при рН 8-10 при плотности тока 0,05-0,4 А/см2 и напряжении 100-300 В.

Структура электрода с промежуточными подслоями, полученными заявляемым способом, отличается от структуры электрода, сформированного традиционно используемым пиролитическим методом. Она включает в себя плотный защитный подслой постоянной толщины до 1 мкм и пористый подслой из диоксида титана, толщина которого зависит от режима ПЭО, в частности от времени обработки, и, в общем случае, составляет 1-10 мкм.

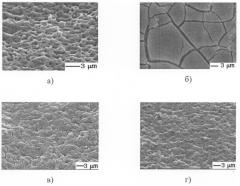

На чертеже представлены электронно-микроскопические снимки поверхности где: (а) - поверхность пористого оксидного подслоя, полученного ПЭО; (б) - поверхность известного ОРТА (прототип); (в) поверхность заявляемого ОРТА при времени ПЭО 2 мин; (г) - поверхность заявляемого ОРТА при времени ПЭО 10 мин.

Морфология поверхности стандартного ОРТА (прототип) характеризуется трещинообразной структурой, в то время как для пористого оксидного подслоя и электродов с пористым подслоем, сформированным методом ПЭО, характерно равномерное покрытие, по структуре близкое к оплавленному. Известно, что такая структура обеспечивает, с одной стороны, защитные свойства подслоев от коррозии, с другой - морфологию, благоприятную для адгезии электрокаталитического покрытия.

Обычно плазменно-электролитическую обработку поверхностей металлов и их сплавов используют для получения покрытий с защитными и изолирующими свойствами, в частности, на титане и его сплавах. Применение технологии ПЭО для получения электродов, предполагающих электропроводность покрытия, не известно из уровня техники.

Впервые обнаружено, что пропитка солями рутения предварительно полученных плазменно-электролитической обработкой на титане либо его сплавах плотного защитного и пористого оксидного подслоев в сочетании с последующей термообработкой при 400-450°С делает подслои проводящими и обеспечивает приемлемую электропроводность электрода в целом и его высокую электрокаталитическую активность.

Оксидный пористый подслой, сформированный ПЭО, характеризуется рутильной модификацией диоксида титана (TiO2-р), что предопределяет его изоморфность по отношению к диоксиду рутения (RuO2-p), формирующемуся при пропитке подслоя гидроксохлоридом рутения и его последующем разложении.

Способ изготовления заявляемого электрода заключается в следующем. Пластину из титана или его сплавов подвергают механическому шлифованию с последующей химической обработкой в смеси концентрированных минеральных кислот, промыванием и сушкой.

Промежуточные оксидные слои на титане или его сплавах формируют методом ПЭО в водном электролите при рН 8-10 в гальваностатическом режиме при плотности постоянного тока i=0,05-0,4 А/см2, напряжении 100-300 В, времени оксидирования 1-10 минут и температуре электролита 10-50°С.

Затем на пористом оксидном подслое формируют электрокаталитически активный слой путем пропитки, высушивания и последующего термического разложения (при температуре 400-450°С) гидроксохлорида рутения (ОРТА1) или смеси гидроксохлорида рутения и трихлорида титана; соотношение оксидов рутения и титана в покрытии (мол. %) 25-30:70-75 (ОРТА2). В обоих вариантах содержание Ru в пересчете на RuO2 составляет 7-9 г/м2.

Анод со сформированными по такой методике подслоями отличается высокой электрокаталитической активностью, высокой селективностью к реакции образования активного хлора, а также коррозионной устойчивостью при электролизе разбавленных хлоридных растворов.

О селективности анода по отношению к хлорной реакции судили, используя электроды в качестве анодов при электролизе разбавленного 3% раствора хлорида натрия; потенциалы измеряли относительно стандартного хлорсеребряного электрода сравнения. Выход по току активного хлора (ВТах) (селективность анода по хлорной реакции) определяли при плотности тока i=0,1-0,15 А/см2 йодометрическим титрованием по стандартной методике.

Информация о защитных свойствах подслоев получена на основе ускоренных коррозионных испытаний модельных образцов электродов путем их анодной поляризации в растворе 2М H2SO4 при 0,5 А/см2 и температуре 85-90°С. При этом мерой коррозионной устойчивости анодов служила продолжительность поляризации соответствующего образца (время "жизни") до резкого увеличения потенциала, указывающего на разрушение электрода (данные приведены в таблице).

Электрокаталитическая активность анода оценивалась по двум критериям - значениям коэффициента b уравнения Тафеля η=а+b lg I и селективности (ВТах) при электролизе 3% раствора хлорида натрия. С увеличением времени предварительной плазменно-электролитической обработки титановой подложки наблюдается снижение коэффициента b при времени обработки более одной минуты и установление постоянного и более низкого значения коэффициента b при времени обработки более четырех минут для обоих типов анодов: сформированных на предварительно оксидированных подложках посредством термического разложения гидроксохлорида рутения (ОРТА1) и термического разложения гидроксохлорида рутения и хлорида титана при мольном соотношении оксидов рутения и титана в покрытии (мол.%) 25-30:70-75 (ОРТА2).

При оптимальных условиях формирования подслоев получен электрод со следующими электрохимическими характеристиками:

- селективность анода по реакции образования активного хлора 75%;

- электрокаталитическая активность, коэффициент b - 30 мВ (по прототипу 40 мВ в концентрированном 4 М растворе хлорида натрия);

- коррозионная устойчивость (время стабильной работы анода по ускоренным коррозионным испытаниям) - 42 часа;

- показатели, характеризующие низкие энергозатраты при электролизе на заявляемом аноде - потенциал рабочего электрода - 1,1 В (хсэ), напряжение на ячейке - 2, 85 В.

Примеры конкретного осуществления изобретения

Пластину из титана или его сплавов подвергают механическому шлифованию, затем химической обработке в смеси концентрированных кислот НР:HNO3 (3:1) при температуре 60-80°С в течение 2-3 с. Затем пластину промывают дистиллированной водой и высушивают на воздухе.

Пример 1. Подготовленную титановую пластину марки ВТ1-0 подвергают плазменно-электролитическому оксидированию в водном растворе гидроксида щелочного металла рН 8-10 в гальваностатическом режиме при плотности постоянного тока i=0,2 А/см2, напряжении 197 В, времени оксидирования 5 мин и температуре электролита 40°С.

В результате обработки формируется плотный защитный подслой толщиной 1 мкм и пористый оксидный подслой толщиной 4-5 мкм из диоксида титана.

Затем оксидированный образец пропитывают раствором гидроксохлорида рутения, высушивают покрытие и термически обрабатывают при температуре 450°С и получают электрод ОРТА1.

Содержание Ru в пересчете на RuO2 составляет 7-9 г/м2.

Пример 2. Изготавливают электрод по примеру 1, при этом время плазменно-электролитической обработки составляет 10 минут, а электрокаталитическое покрытие получают на пористом оксидном подслое путем терморазложения смеси солей рутения и титана (гидроксохлорида рутения и трихлорида титана) при соотношении оксидов рутения и титана (мол.%) 25-30:70-75 (ОРТА2). Содержание Ru в пересчете на RuO2 составляет 7-9 г/м2. В результате обработки формируется плотный защитный подслой толщиной 1 мкм и пористый оксидный подслой из диоксида титана толщиной 8-10 мкм.

Данные, подтверждающие влияние условий изготовления электрода на его характеристики и показатели процесса электролиза приведены, в таблице. Как следует из примеров и таблицы, при указанных напряжениях, плотности тока и времени обработки ПЭО фазовый состав пористого оксидного подслоя характеризуется рутильной модификацией диоксида титана.

Наилучший результат достигается при времени ПЭО более 4 мин. При этом как для ОРТА1, так и для ОРТА2 фиксируются низкие значения коэффициентов b, характеризующие высокие электрокаталитические свойства. Это достигается формированием пористого оксидного слоя с толщиной, необходимой для обеспечения высокой электрокаталитической активности электрода. Увеличение времени ПЭО более 10 минут не приводит к росту электрокаталитической активности электрода, а энергозатраты при предварительной обработке электрода возрастают.

Селективность (ВТах) для ОРТА1 достигает 65,7% при времени ПЭО 10 минут и не уступает электроду ОРТА, изготовленному по известной технологии.

Электрод ОРТА2 характеризуется повышенной электрокаталитической активностью, b=30мВ и более высокой селективностью (ВТах=75,6%) по сравнению со стандартным ОРТА при электролизе 3% раствора хлорида натрия. При времени ПЭО 10 минут наблюдаются достаточно низкие значения потенциалов анода 1,2 и 1,1, соответственно для ОРТА1 и ОРТА2, и пониженные энергозатраты при электролизе; напряжение на ячейке 2,95 В для ОРТА1 и 2,85 В для ОРТА2.

При этом электрод ОРТА2 характеризуется значительной коррозионной устойчивостью - 42 часа при условиях ускоренных коррозионных испытаний.

Таким образом, заявляемый электрод, изготовленный предложенным способом, обнаруживает высокие электрокаталитические свойства, позволяющие снизить перенапряжение реакции выделения хлора при заданной плотности тока и повысить селективность реакции образования активного хлора при электролизе разбавленных хлоридных растворов без предварительной активации электрода перед его использованием. Заявляемый электрод и способ его изготовления также обеспечивают снижение напряжения на электролизере и соответствующее снижение энергозатрат. Кроме того, заявляемый электрод обнаруживает высокую коррозионную устойчивость в процессе эксплуатации.

1. Электрод для электрохимических процессов, представляющий собой основу из титана или его сплавов с электрокаталитическим покрытием из оксидов рутения и титана при соотношении (мол.%) 25-30:70-75, отличающийся тем, что электрод содержит промежуточные подслои из оксидов титана, сформированные методом плазменно-электролитического оксидирования.

2. Электрод по п.1, отличающийся тем, что его нижний промежуточный подслой является плотным, с толщиной до 1 мкм, а верхний - пористым, с толщиной 1-10 мкм, состоящим из диоксида титана рутильной модификации.

3. Способ изготовления электрода для электрохимических процессов, включающий нанесение на основу из титана или его сплавов электрокаталитического покрытия из оксидов рутения и титана при соотношении (мол.%) 25-30:70-75 термическим разложением смеси солей рутения и титана, отличающийся тем, что на основе перед нанесением электрокаталитического покрытия формируют промежуточные подслои из оксидов титана методом плазменно-электролитического оксидирования.

4. Способ по п.3, отличающийся тем, что плазменно-электролитическое оксидирование осуществляют при анодной поляризации основы электрода в щелочных электролитах при рН 8-10, напряжении 100-300 В и плотности постоянного тока 0,05-0,4 А/см2 в течение 1-10 мин.