Способ подготовки отвержденного углеводородного топлива к применению и установка для его осуществления

Иллюстрации

Показать всеИспользование: в нефтеперерабатывающей, химической и автомобильной отраслях промышленности. Сущность изобретения: после подачи топлива в технологическую емкость его дегазируют и обезвоживают. Одновременно с обесвоживанием регенерируют отвержденный газ парафинового ряда, преимущественно пропан, бутан или их смесь, в газообразное состояние. Затем насыщают им дегазированное и обезвоженное жидкое углеводородное топливо путем подачи газа под слой топлива при постоянном перемешивании последнего и поддержания в дозаторе избыточного давления или рассеивания топлива при его впрыскивании под давлением в дозатор с углеводородным газом. Для осуществления способа установка снабжена устройством для регенерации отвержденного углеводородного газа в газообразное состояние, емкостью для его хранения, дегазатором непрерывного действия с барботажной колонкой, дозатором с распылителем и сливными магистралями с центробежными насосами. 2 н. и 3 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к химической технологии, а именно к способам подготовки к применению и сжиганию отвержденного углеводородного топлива, и может быть использовано в нефтеперерабатывающей, химической, автомобильной отраслях промышленности и других областях техники, где применяются углеводородные топлива.

При использовании отвержденного топлива для двигателей внутреннего сгорания необходимо снова превратить его в жидкое состояние /1, с. 206/. Технология регенерации отвержденного углеводородного топлива имеет важное значение как с точки зрения сбережения природных топливных энергоресурсов, так и постоянно ухудшающейся экологической обстановки. Только автомобильный транспорт в нашей стране потребляет около половины светлых нефтепродуктов, в том числе 65% бензина и 35% дизельного топлива.

В определенной мере одной из главных причин загрязнения мирового воздушного бассейна считают использование этилированных жидких углеводородных топлив (введение в них тетраэтилсвинца для повышения детонационной стойкости). По данным Управления по охране окружающей среды США (ЕПА) исключение или резкое ограничение содержания свинца в бензине дало бы экономию для США в размере 704 млн. долларов в год за счет снижения затрат на техническое обслуживание автомобилей, на устройства очистки воздуха, а также на оказание медицинской помощи населению, пострадавшему от чрезмерного высокого содержания свинца в крови /2/. Дополнительные эксплуатационные и энергетические затраты получения неэтилированного бензина методами заводской нефтепереработки эквивалентны 44 т на 1000 т бензина.

В странах БЭС в соответствии с новыми стандартами с 1991 года весь автотранспорт будет переведен на неэтилированный бензин.

Планируемые за рубежом методы создания неэтилированного бензина предполагают изменение его углеводородного состава за счет увеличения содержания бензола и других ароматических углеводородов, что, на наш взгляд, может также отрицательно сказаться на состоянии окружающей среды и потребует новых усилий по защите атмосферы.

По данным ЕПА в США производится 290 млн.т токсичных отходов, 70% которых приходится на нефтеперерабатывающую и нефтехимическую промышленность.

В настоящее время эти отрасли расходуют на охрану окружающей среды 12% всех капитальных затрат. Сделано заключение, что от 77 до 80% всех негативных эффектов (кратковременный токсический эффект, канцерогенный эффект, дефекты новорожденных, генетические изменения и др.) связаны с загрязнением атмосферного воздуха в городах за счет использования углеводородных топлив.

Из вышеизложенного материала видно, что разработка способа подготовки к применению отвержденного углеводородного топлива и получение при этом экологически чистого углеводородного топлива является актуальной задачей.

Известен способ и установка получения жидких углеводородных топлив /3/. Способ включает переработку нефти, получение различных углеводородных фракций, их компаундирование и введение в них высокооктановых компонентов или антидетонационных присадок, к которым относятся в первую очередь тетраэтилсвинец (ТЭС), а затем тетраметилсвинец (ТМС), которые применяют в промышленных масштабах более 50 лет /3, с.166/.

Недостатком данного способа является токсичность образующихся продуктов сгорания и отравляющее их действие на каталитическую массу дожигателей. Подсчитано, что ежегодно в атмосферу выбрасывается более 250 тыс. тонн свинца в виде аэрозоля /3, с.168/. Это обстоятельство требует строго соблюдения требований безопасности при работе с такими топливами. Другими словами, можно отметить, что у работников, занятых применением таких углеводородных топлив и эксплуатацией техники, работающей на таком топливе, плохие условия труда, т.к. ТЭС имеет способность накапливаться в крови человека (и не выводиться из его организма), что пагубно влияет на экологическую обстановку и здоровье людей.

Известен способ получения газообразных топлив (сжиженных газов) /4/, которые используются на новых газобаллонных автомобилях. Благодаря использованию газа на транспорте планируется экономия 11 миллионов тонн бензина и дизельного топлива. Современный парк таких автомобилей представлен преимущественно газовыми автомобилями семейства ЗИЛ и ГАЗ. Освоены также газодизельные автомобили КамАЗ-53208 и КамАЗ-53218. Сущность перевода автомобильного транспорта на газовое топливо заключается в высвобождении ресурсов жидкого топлива и снижении загрязнения окружающей среды.

Материальные затраты на топлива в сфере эксплуатации автомобилей на бензине составляют 25...30% себестоимости перевозок, а с газовыми двигателями - 10...15% /4/. Однако и использование газобаллонных автомобилей имеет серьезные недостатки. Так 10.03.89 г. санэпидстанция города Ленинграда запретила в своем регионе эксплуатацию газобаллонных автомобилей. Причина - многочисленные взрывы и возгорания автобусов и такси, работающих на сжиженном газе, случаи отравления водителей и пассажиров. Основной причиной утечек газа из топливных систем является нахождение его под высоким давлением, что предъявляет особые требования по надежности герметизации топливных систем. Действительно, в таких условиях топливные баки представляют собой средства повышенной опасности, и любая микронеплотность создает угрожающую обстановку, практически неконтролируемую. Существует еще целый перечень недостатков в эксплуатации газового топлива (большой вес баллонов высокого давления и др.).

Известен способ получения углеводородных топлив, включающий переработку нефти, получение различных углеводородных фракций, компаундирование их и введение в углеводородное топливо природного газа, содержащего до 98% метана при давлении 15 МПа 151. При реализации данного способа в топливе растворяется до 14% мас. природного газа, что позволяет увеличить октановое число бензина на 10...12 единиц и на 15% увеличивает пробег машин.

Недостатками данного способа и устройства, на котором он осуществляется, являются высокая опасность работы с таким топливом, плохие условия труда работников, связанные со сложностью эксплуатации техники, работающей на этом топливе, т.к. хранение и применение на технике такого топлива осуществляется при высоком давлении (15 МПа). При снижении давления происходит выделение метана из топлива, и количество природного газа в топливе значительно снижается, что влияет как на октановое число бензинов, так и на основные эксплуатационные свойства углеводородного топлива.

Следует отметить, что данным способом расширяются сырьевые ресурсы получения углеводородных топлив, но недостаточно из-за ограниченного количества метана, растворяющегося в топливе (до 14% мас.). Поэтому можно отметить, что недостатком способа являются недостаточные (малые) ресурсы для производства углеводородного топлива.

Кроме того, из литературы авторам неизвестно, чтобы данным способом унифицировали марки существующих углеводородных топлив, например, автомобильных бензинов. Существующими в настоящее время способами получения топлив получают автобензины летние и зимние /6, С.19/.

Технология получения единого автомобильного бензина для всех климатических зон в настоящее время нет.

Дополнительно можно отметить, что в случае возникновения негерметичности растворенный метан интенсивно выделяется из топлива, полученного рассматриваемым способом, т.е. происходит взрывное вскипание. Подача такой газонасыщенной жидкости по системе питания техники и по трубопроводам осложняется кавитационными процессами.

Необходимость работы с высоким давлением вызвана относительно малой растворимостью метана в углеводородных топливах.

Известны способы отверждения жидких углеводородных топлив и газов /1, 6/. Преимущества таких топлив достаточно подробно изложены в работах /1, c.3...7; 1, C.206...212, 6/. Особым преимуществом отвержденного топлива является гарантированное сохранение качества исходного топлива и неизменность его физико-химических показателей в течение по крайней мере 10 лет /1, с.4/.

Известен способ подготовки к применению отвержденного углеводородного топлива, включающий регенерацию углеводородного топлива в первоначальное жидкое состояние путем механического раздавливания брикетов, отжатие жидкого топлива с последующей подачей его в технологическую емкость /1, с.206/. Данный способ является наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению и выбран в качестве прототипа. Данный способ реализуется на установке, включающей устройство для раздавливания брикетов и отжатие жидкого топлива, насос и технологическую емкость или топливный бак /1, с.206...208/, выбранной в качестве прототипа.

Недостатками данного способа установки являются: невозможность расширения сырьевых ресурсов для получения жидкого углеводородного топлива, т.к. % извлечения жидкого топлива из отвержденного составляет около 97...98 от потенциального содержания жидкого топлива в брикетах /1, с.208/; невозможность улучшения эксплуатационных и экологических свойств подготовленного к сжиганию отвержденного топлива по сравнению с исходным; невозможность унификации марок и видов углеводородных топлив.

Цель предлагаемого изобретения - расширение сырьевых ресурсов, улучшение эксплуатационных свойств, унификация марок и видов углеводородных топлив, улучшение экологических свойств углеводородного топлива за счет снижения загрязнения окружающей среды путем повышения полноты сгорания топлива.

Поставленная цель достигается предлагаемым способом подготовки к применению отвержденного углеводородного топлива, включающим регенерацию углеводородного топлива в первоначальное жидкое состояние путем механического раздавливания брикетов, отжатия жидкого топлива с последующей подачей его в технологическую емкость, его дегазируют и обезвоживают, причем после каждого цикла обезвоживания углеводородного топлива определяют количество растворенной воды в нем, сравнивают значения количества растворенной воды в топливе, при этом при C1=C2; где C1, C2 - количество растворенной воды в топливе после первого и второго цикла обезвоживания соответственно, процесс обезвоживания заканчивают, а при C1>С2 повторяют поочередно цикл обезвоживания и определение количества растворенной воды в топливе до выполнения условия Сп-1=Сп; где Сп-1, Сп - количество растворенной воды в топливе после предыдущего и очередного цикла обезвоживания соответственно, при этом одновременно с обезвоживанием регенерируют отвержденный газ парафинового ряда, преимущественно пропан, бутан или их смесь в первоначальное газообразное состояние, после чего насыщают им дегазированное и обезвоженное жидкое углеводородное топливо путем подачи газа под слой топлива при постоянном перемешивании последнего и поддержании в дозаторе избыточного давления или рассеиванием углеводородного топлива при его впрыскивании под давлением в дозатор с углеводородным газом.

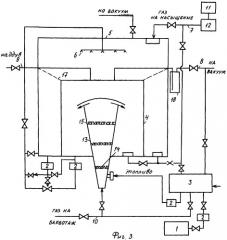

Предлагаемый способ осуществляется на установке, включающей устройство для раздавливания брикетов и отжатия жидкого топлива, насос и технологическую емкость, которая дополнительно снабжена устройством для регенерации отвержденного углеводородного газа в первоначальное газообразное состояние и емкостью для его хранения, дегазатором непрерывного действия с барботажной колонкой, дозатором с распылителем и сливными магистралями с центробежными насосами, сливная магистраль технологической емкости соединена с барботажной колонкой, сливная магистраль дегазатора - с распылителем дозатора и патрубком, установленным тангенциально в нижней части дозатора, причем технологическая емкость, дегазатор и дозатор соединены с вакуумной системой, технологическая емкость и дегазатор снабжены магистралями наддува, а верхнее и нижнее днища дозатора оборудованы системой подачи газа на насыщение, при этом дегазатор установлен соосно внутри дозатора на его днище и снабжен кольцевой перфорированной тарелкой, размещенной между дегазатором и стенками дозатора, а барботажная колонка представляет собой диффузор с набивкой, помещенной между сеточными рассекателями, установленными по высоте диффузора, снабженный сферическим отбойником.

Предлагаемое изобретение разработано на впервые исследованной авторами растворимости углеводородных газов парафинового ряда, преимущественно пропана, бутана и их смесей в углеводородных топливах и на установлении факта о том, что растворенная в углеводородном топливе вода находится в двух состояниях:

- молекулярно растворенном;

- солюбилизированном.

Кроме того, авторами было установлено, что на низкотемпературную прокачиваемость углеводородных топлив существенное влияние оказывает молекулярно растворенная вода, т.к. при понижении температуры (ниже 0°С) именно из этой воды образуются кристаллы льда.

Более подробно результаты экспериментально-теоретических исследований проведенных авторами, приведены ниже.

Растворимость пропана и бутана в углеводородах приблизительно в 100 и 200 раз соответственно выше, чем у метана. Это позволяет растворять большое количество горючего газа в углеводородных топливах при низких давлениях. Так, например, при барометрическом давлении в 1 л топлива растворяется 18 л пропана и 32...34 литра бутана в то время, как для метана эта величина составит только 0,4 л газа (данные приведены на примере высокоплотных топлив типа Т-6). Полученное в соответствии с предлагаемым изобретением топливо обеспечивает комплексное решение задачи улучшения широкого спектра эксплуатационных характеристик, в частности

высокую термостабильность и фильтруемость (за счет обескислороживания топлив);

улучшает характеристики низкотемпературной прокачиваемости (за счет удаления растворенной воды и снижения вязкости при насыщении легкорастворимыми газами);

снижает нагарообразование (за счет повышения полноты сгорания, обусловленной улучшенным распылом газонасыщенного топлива в камере);

улучшает экологическую обстановку (за счет повышения полноты сгорания и отказа от токсичных искусственных присадок типа тетраэтилсвинца);

повышает коррозионную стойкость и износоустойчивость сопряженных поверхностей (за счет обезвоживания и обескислороживания топлив);

значительно снижает температуру застывания топлив.

Учитывая определенную взаимосвязь эксплуатационных свойств, этот перечень может быть существенно расширен.

Кроме того, в результате экспериментально-теоретических исследований авторами установлено, что степень окисления углеводородных жидкостей оказывает существенное влияние на растворимость воды. Это объясняется тем, что в процессе окисления углеводородных жидкостей, происходящем вследствие контакта с кислородом воздуха, при достижении определенной концентрации кислородсодержащих соединений происходит образование мицеллярных (коллоидных) растворов, т.к. продукты окисления являются различными естественными поверхностно-активными веществами (ПАВ). Увеличение растворимости воды в окисленных углеводородных жидкостях происходит за счет солюбилизации ее молекул мицеллами /7/.

На основании вышеизложенного материала и проведенных экспериментов авторами впервые установлено, что растворенная вода в окисленной углеводородной жидкости находится в двух состояниях:

1) молекулярно-растворенном , когда молекулы воды расположены между молекулами углеводородной жидкости и связаны с ними межмолекулярными дисперсионными и индукционными силами и

2) солюбилизированном , когда молекулы воды находятся внутри мицелл окисленной углеводородной жидкости, т.е.

Кроме того, нами установлено, что при низкотемпературной прокачиваемости опасность представляет только молекулярно растворенная вода, растворимость которой подчиняется закону Генри и которая выделяется из углеводородной жидкости (топлива) в виде кристаллов льда при ее (его) охлаждении ниже равновесной температуры. Эту воду можно удалить из углеводородной жидкости такими технологическими приемами, как вакуумные и барботажные способы осушки /8, 9/.

Авторы приводят результаты экспериментально-теоретических исследований, подтверждающие, что растворенная вода в окисленных углеводородных жидкостях находится в двух состояниях (формах):

молекулярно растворенном и солюбилизированном.

Известно /10/, что вода, растворенная в углеводородной жидкости, подобно растворенному газу подчиняется закону Генри:

где PiH2O - парциальное давление паров воды в пространстве над зеркалом топлива;

PsH2O - давление насыщенных паров воды;

ψ - относительная влажность;

Спр - предельная или максимально возможная величина растворения воды при данной температуре.

Величина Cпр-f(T) аналогичная коэффициенту Генри для газов, который является физической константой для индивидуальных систем жидкость-газ, т.е. постоянная для систем углеводородная жидкость-вода.

Величина предельной растворимости Спр определяет равновесную растворимость воды в топливе и является функцией температуры. Как и для большинства систем жидкость-газ с понижением температуры растворимость воды падает, и в соответствии с законами термодинамики пересыщенных растворов в массе продукта образуется свободная вода в виде микрокапель с последующей их кристаллизацией при отрицательных температурах. Кристаллы льда забивают фильтры в топливных коммуникациях и прекращают подачу топлива. Следует отметить, что равновесная температура, отвечающая величине Спр, носит название "температура помутнения", поскольку при экспериментальном определении кривой растворимости (за счет методики анализа) незначительное снижение температуры относительно равновесной приводит к помутнению продукта за счет выделения новой мелкодисперсной фазы (свободной воды или льда). Экспериментально определив зависимость Спр=f(Т), легко установить допустимые нормы по содержанию растворенной воды в углеводородных топливах, исключающие возможность появления кристаллов льда в них при заданных низкотемпературных режимах применения на технике.

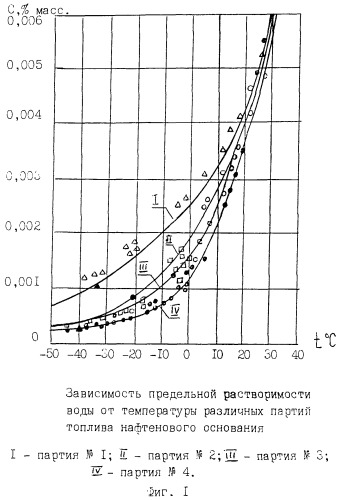

Однако в ходе экспериментальных исследований по определению равновесной зависимости Спр=f(Т) авторами установлено существенное различие в характере кривых равновесной растворимости для различных партий одного и того же топлива. На фиг.1 представлены экспериментальные зависимости для углеводородного топлива нафтенового основания.

Полученные результаты резко осложнили возможность установления обоснованных норм по допустимой концентрации растворенной в углеводородных топливах воды, исключающих нарушение работы топливных систем за счет образования кристаллов льда. Так, например, при величине концентрации воды в топливе С=0,001% мас. образование кристаллов льда по кривой 1 возможно только при снижении температуры ниже -40°С, по кривым II, III ниже - 14°С, по кривой IV ниже - 6°С. Такая принципиальная разница в полученных результатах потребовала самого серьезного объяснения причин, исключающих возможность возникновения аварийных ситуаций в прикладных задачах эксплуатации техники и применения углеводородных топлив.

В связи с этим авторам потребовалось выяснение причин различной равновесной растворимости воды в углеводородных топливах в зависимости от температуры для различных партий одного и того же продукта и связь ее с низкотемпературной прокачиваемостью топлива.

Известно, что сильное влияние на растворимость воды в топливах оказывает его групповой углеводородный состав /10/. Определенное влияние оказывает также фракционный состав и содержание различных примесей в жидкости. Однако значение этих параметров для топлив имеет вполне определенное значение, соответствующее техническим условиям (ТУ) на его производство, а допустимые отклонения этих параметров в рамках ТУ, как показали опыты, не могут существенно влиять на растворимость воды.

Учитывая отличия в предыстории хранения исследуемых образцов топлива различных партий, нами было высказано предположение о возможности влияния на растворимость воды различной степени окисления продуктов, несмотря на то, что анализ основных показателей степени окисления из ТУ (смолы, кислотность) показал практически их отсутствие. Мы также предположили, что определяющую роль на изменение равновесной растворимости воды в углеводородных топливах оказывают поверхностно-активные вещества (ПАВ), накапливающиеся в топливе при его окислении.

Ниже приводится на примере топлива нафтенового основания исследование влияния степени окисления на растворимость воды в углеводородных топливах.

Для выяснения влияния продуктов окисления на растворимость воды в углеводородных топливах нами было взято свежевыработанное топливо нафтенового основания определенной партии и приготовлены его образцы окислением в одинаковых условиях (барботаж воздуха через слой продукта при Т=100°С). После окисления для каждого образца топлива определялись различные физико-химические параметры. Поверхностное натяжение - методом наибольшего давления (капель) пузырьков (метод Ребиндера). Диаметр капилляра dк=0,02 мм. Электрофизические параметры - диэлектрическая проницаемость и тангенс угла диэлектрических потерь - измерялись с использованием моста переменного тока Р-589 и преобразователя ДТ-КТ (датчик трехэлектродный, контактный, термостатированный). Предельная растворимость воды в диапазоне температур Т=+20÷-40°С определялась методом создания 100% влажности в подушке над слоем топлива при его перемешивании.

Параметр предельной сухости топлива определяли как количество оставшейся в топливе воды после его часовой осушки под вакуумом. Содержание фактических смол (по Бударову) - ГОСТ 8489-58. Кислотность - ГОСТ 5989-59. Содержание растворенной в топливе воды определяли кулонометрическим способом ГОСТ 24614-81. Определение суммарного количества прореагировавшего кислорода осуществлялось на хроматографе "Цвет". Все измерения проводились при температуре Т=+20°С. Экспериментальные данные показаны на фиг.2.

На фиг.2 видно, что с увеличением степени окисления топлива происходит изменение всех параметров, за исключением поверхностного натяжения на границе топливо-воздух. Ось суммарного количества прореагировавшего кислорода можно разделить на три характерные области: первая область в интервале 0÷55 см3/л, вторая область 55÷88 см3/л и третья область 88÷165 см3/л. Смолы и кислотность (параметры ТУ на топливо) начинают расти только в третьей области, до этого не реагируя на окисление. В первой области наиболее сильно изменяются - поверхностное натяжение βв-т и тангенс угла диэлектрических потерь tgδ. Их изменение говорит о появлении в топливе кислородсодержащих соединений. Резкое уменьшение поверхностного натяжения βв-т свидетельствует о том, что эти соединения являются поверхностно-активными веществами. Судя по характеру изменения параметров (резкие перегибы во второй области), поверхностно-активные вещества находятся в молекулярном, неассоциированном состоянии (истинный раствор ПАВ в углеводородной жидкости до степени окисления 55 см3/л). При дальнейшем окислении во второй области концентрации ПАВ достигает критической концентрации мицеллообразования (ККМ), и топливо можно рассматривать как коллоидный раствор ПАВ в углеводородной жидкости со всеми свойствами, присущими им, в частности, со способностью к солюбилизации, т.е. к увеличению растворимости какого-нибудь вещества за счет внедрения его внутрь мицелл. В данном случае наблюдается солюбилизация молекул воды в мицеллах ПАВ. Это подтверждается резким увеличением параметра предельной сухости после ККМ (вторая область). С увеличением концентрации ПАВ после ККМ в топливе остается все большее количество воды: она не удаляется вакуумной осушкой, что свидетельствует о солюбилизации ее мицеллами.

Интересно изменение электрических параметров. Тангенс угла диэлектрических потерь tgδ с увеличением степени окисления в первой области увеличивается более чем в три раза. Затем происходит резкое падение до исходного, в дальнейшем - медленный рост.

Согласно теории Дебая, между tgδ и концентрацией полярных молекул (здесь оксигрупп) существует зависимость /11/:

где Na - число Авогадро;

К - постоянная Больцмана;

ε - диэлектрическая проницаемость;

ω - круговая частота измерения;

τ - время релаксации;

Сп - концентрация полярных молекул;

μ - дипольный момент молекулы.

Множитель при постоянной температуре постоянен.

Изменение диэлектрической проницаемости 6 не влияет существенно на tgδ и, следовательно, второй множитель также постоянен. То же можно сказать и про третий множитель, если измерения проводятся при неизменной круговой частоте и положение дисперсионной области, учитываемое величиной , остается неизменным. Следовательно:

tgδ=Bμ2C,

где В - постоянный множитель.

Таким образом, в процессе окисления топлива в первой области концентрация полярных молекул ПАВ растет (истинный раствор), а так как окислительные группы (-СООН, -С=O, -ОН и т.д.) не очень сильно отличаются по дипольному моменту μ, то в этой области tgδ линейно возрастает с ростом концентрации. При дальнейшем окислении в определенный момент времени начинают образовываться мицеллярные структуры. Образование мицелл приводит к резкому уменьшению дипольного момента, приходящегося на номерную единицу μ/n, где n - число молекул в мицелле /12/. Уменьшение в несколько раз дипольного момента приводит к резкому падению tgδ. При дальнейшем росте числа мицелл и их укреплении дипольный момент практически не изменяется, и тангенс угла диэлектрических потерь начинает снова линейно возрастать с увеличением концентрации ПАВ.

Отклонение графика зависимости диэлектрической проницаемости от линейности также объясняется уменьшением дипольного момента - в расчете на одну молекулу ПАВ μ/n.

Мы рассмотрели процесс естественного появления ПАВ в топливе нафтенового основания при его окислении. Можно предположить, что и при искусственном введении определенных ПАВ будут наблюдаться аналогичные изменения физико-химических свойств углеводородных топлив. Было проведено исследование раствора лецитин-топливо нафтенового основания. Лецитин представляет собой природное поверхностно-активное вещество - фосфат. Это сложный эфир глицерина, фосфорной и жирной кислот. Результаты экспериментов подтвердили данное предложение.

Таким образом, мы показали, что при окислении углеводородных топлив в них накапливаются естественные ПАВ, которые образуют мицеллярный (коллоидный) раствор при критической концентрации мицеллообразования. При этом изменяются многие физико-химические свойства углеводородных топлив, а следовательно, и их эксплуатационные свойства.

Аналогичные изменения происходят и при искусственном введении ПАВ в топливо. С увеличением степени окисления (концентрации ПАВ) растворимость воды в топливе существенно увеличивается. Увеличение растворимости воды объясняется солюбилизацией ее молекул мицеллами ПАВ-продуктов окисления. Можно разделить растворенную в углеводородном топливе воду на молекулярно-растворенную, которая взаимодействует с молекулами растворителя главным образом за счет дисперсионных сил Лондона, и мицеллярную, т.е. воду, солюбилизированную мицеллами.

Важным является то, что солюбилизированная вода в отличие от молекулярно-растворенной не удаляется из топлива технологическими приемами и не выделяется при его охлаждении, т.е. солюбилизированная вода не представляет опасности для фильтров топливных и гидравлических систем. Поскольку методически анализ растворенной воды определяется химическими методами, приводящими к разрушению мицелл (метод кулонометрического титрования в реактиве Фишера ГОСТ 2461-81), то получаемые результаты анализа дают суммарное количество растворенной воды: мицеллярной и молекулярной. Как указывалось выше, вопрос низкотемпературной прокачиваемости связан с водой, растворенной на молекулярном уровне.

Возвращаясь к фиг.1, можно сказать, что, чем выше растворимость воды в топливе, тем шире температурный диапазон его применения при одинаковом значении количества растворенной воды.

Таким образом, авторами были установлены причины существенных различий в определении равновесной растворимости воды как функции температуры для различных партий одного и того же продукта. Основной причиной этого факта является различная степень окисления продукта в результате накопления в углеводородном топливе продуктов окисления, являющихся естественными поверхностно-активными веществами (ПАВ). Как известно, ПАВ - это органические вещества, содержащие в молекуле углеводородный радикал и одну или несколько активных полярных групп. Углеводородная часть может состоять из парафиновых, изопарафиновых, нафтеновых, ароматических и других углеводородов различного строения. В качестве активных групп наиболее распространены кислородсодержащие (эфирные, карбоксильные, гидроксильные и др.), и азотсодержащие (нитро-, амино-, амидо- и др.) группы.

Рассмотрим возможность накопления ПАВ в углеводородных топливах. В исходном продукте существует определенное количество нейтральных смол-веществ жидкой или полужидкой консистенции с весьма слабыми поверхностно-активными свойствами. По составу они неоднородны и представляют смесь различных соединений ароматических углеводородов с длинными цепями, конденсированных ароматических и нефтеноароматических соединений с короткими цепями, фенольных и азотистых оснований и других соединений /10, 13/.

Нейтральные смолы легко вступают в реакции окисления, уплотнения, конденсации, переходя в асфальтены, карбены и карбоиды.

По данным работы /14/ асфальтены являются довольно сильными ПАВ на границе раздела "углеводород-вода". Благодаря поверхностно-активным свойствам смолистые асфальтеновые вещества играют большую роль при добыче, транспортировке и переработке нефти, увеличивая ее смачиваемость. Продуктами окисления являются и нафтеновые /15/ (карбоновые) кислоты, являющиеся широко распространенными малорастворимыми ПАВ. Особый интерес представляют коллоидные ПАВ. Главной отличительной чертой этих веществ является способность образовывать термодинамически устойчивые гетерогенные дисперсные системы (ассоциативные или мицеллярные коллоиды). Основными характерными свойствами коллоидных ПАВ является высокая поверхностная активность, способность к самопроизвольному мицеллообразованию, а также способность растворов ПАВ к солюбилизации, т.е. увеличению растворимости определенного вещества вследствие внедрения его молекул внутрь мицелл.

Таким образом, при достижении критической концентрации мицеллообразования (ККМ) при дальнейшем окислении углеводородных жидкостей в растворе самопроизвольно протекают процессы образования мицелл, и истинный раствор переходит в ультрамикрогетерогенную систему (золь).

Образующиеся мицеллы имеют структуру, при которой в наружной части располагаются углеводородные радикалы молекул, а во внутренней части - гидрофильные (полярные) группы. Молекулы воды располагаются внутри мицелл и удерживаются в них настолько прочно, что при снижении температуры дальнейшего агрегирования молекул воды не происходит.

Помимо воды, находящейся внутри мицелл окисленного углеводородного топлива, в нем всегда присутствуют молекулы, расположенные между молекулами топлива и связанные с ними межмолекулярными дисперсионными и индукционными силами. Следовательно, растворенная в углеводородных топливах вода находится в двух состояниях: молекулярно-растворенном и солюбилизированном, т.е.

Как показали эксперименты, при низкотемпературной прокачиваемости опасность представляет только вода, растворенная на молекулярном уровне , растворимость которой подчиняется закону Генри и которая выделяется из продукта при его охлаждении ниже равновесной температуры. Исходя из природы межмолекулярных взаимодействий, можно сделать вывод о том, что концентрация молекулярной воды в функции температуры определяется групповым углеводородным составом топлива и является стабильной единой характеристикой для конкретного продукта. Переменной составляющей является концентрация солюбилизированной воды миц., которая является функцией окисленности продукта. То есть можно записать

где суммарное количество прореагировавшего кислорода, отнесенное к объему углеводородного топлива;

РiН2О - парциальное давление паров воды над зеркалом продукта;

PsH2O - предельная концентрация молекулярной воды, отнесенная к давлению ее насыщенных паров.

На основе вышеизложенного материала авторами разработан способ подготовки к применению отвержденного углеводородного топлива.

Способ осуществляют следующим образом.

Берут отвержденное углеводородное топливо и регенерируют его в первоначальное жидкое состояние путем химического раздавливания брикетов, проводят отжатие жидкого топлива с последующей подачей его в технологическую емкость. Эти операции осуществляют также, как описано в литературе /1/. Затем топливо дегазируют и обезвоживают, причем после каждого цикла обезвоживания углеводородного топлива определяют количество растворенной воды в нем, сравнивают значения количества растворенной воды в топливе, при этом при CI=C2, где CI; C2 - количество растворенной воды в топливе после первого и второго цикла обезвоживания соответственно, процесс обезвоживания заканчивают, а при CI>C2 повторяют поочередно цикл обезвоживания и определения количества растворенной воды в топливе до выполнения условия Сп-I=Сп, где Сп-I; Сп - количество растворенной воды в топливе после предыдущего и очередного цикла обезвоживания соответственно,

при этом одновременно с обезвоживанием регенерируют отвержденный газ парафинового ряда, преимущественно пропан, бутан или их смесь в первоначальное газообразное состояние, после чего насыщают им дегазированное и обезвоженное жидкое углеводородное топливо путем подачи газа под слой топлива при постоянном перемешивании последнего и поддержании в дозаторе избыточного давления или рассеиванием углеводородного топлива при его впрыскивании под давлением в дозатор с углеводородным газом.

Способ осуществляют на установке, включающей устройство для раздавливания брикетов и отжатия жидкого топлива, которая дополнительно снабжена устройством для регенерации отвержденного углеводородного газа в первоначальное газообразное состояние и емкостью для его хранения, дегазатором непрерывного действия с барботажной колонкой, дозатором с распылителем и сливными магистралями с центробежными насосами, сливная магистраль технологической емкости соединена с барботажной колонкой, сливная магистраль дегазатора - с распылителем дозатора и патрубком, установленным тангенциально в нижней части дозатора, причем технологическая емкость, дегазатор и дозатор соединены с вакуумной системой, технологическая емкость и дегазатор снабжены магистралями наддува, а верхнее и нижнее д