Матрица кольцевого пластинчатого теплообменника

Иллюстрации

Показать всеИзобретение предназначено для применения в области газотурбостроения, а именно в теплообменниках системы регенерации теплоты газотурбинных установок, а также может использоваться для подогрева (охлаждения) газа или жидкости в различных теплоиспользующих установках. Матрица кольцевого пластинчатого теплообменника, состоящая из теплообменных элементов, образованных кольцевыми пластинами с гофрированными участками и отверстиями коллекторов, соединенных с помощью отбортовок наружного и внутреннего диаметров пластин или отбортовок коллекторов, причем гофрированные участки и коллекторы ограничены наружным и внутренним диаметрами кольцевой пластины или эквидистантными им линиями и фронтальными плоскостями, параллельными оси симметрии гофрированных участков, причем оси симметрии каждого участка и коллекторов проходят через центр пластины, углы между фронтальными плоскостями раздающего и сборного коллекторов равны, а вершины углов расположены на концентричных окружностях одного или разных радиусов. Кроме того, отношение площадей сборного и раздающего коллекторов прямо пропорционально отношению соответствующих радиусов окружностей вершин углов и лежит в интервале 0,4-0,8. Изобретение позволяет повысить эффективность теплообменника. 1 з.п.ф., 7 ил.

Реферат

Изобретение относится к области газотурбостроения, преимущественно к теплообменникам системы регенерации теплоты газотурбинных установок, а также может использоваться для подогрева (охлаждения) газа или жидкости в различных теплоиспользующих установках.

Известна матрица кольцевого пластинчатого теплообменника, состоящая из соединенных попарно между собой кольцевых пластин с выштамповками коллекторов и теплообменных поверхностей в виде гофр [а.с. СССР №989294 МКИ4 F 28 Д 9/00]. Недостаток ее состоит в Z-образной схеме движения теплоносителей, при которой нагреваемый поток с более высоким давлением, из-за двух поворотов на 90 градусов, имеет повышенное сопротивление. При равных потерях давления противоточного и перекрестно-точных участках Z-образное течение разделяется на Z-образное и С-образное. В средней части пластины возникает кольцевое течение (вихрь), и площадь теплообмена пластины уменьшается. Z-образная схема требует значительной радиальной протяженности матрицы, увеличивая наружный диаметр теплообменника, массу матрицы и корпуса.

Известен теплообменник [а.с. СССР №1324402 МКИ3 F 02 C 7/10] с перекрестно- точным движением, у которого матрица выполнена из попарно соединенных одинаковых кольцевых разделительных пластин с концентрическими выштамповками воздушных каналов с вложенными в них поверхностями в виде гофр. Недостаток такого теплообменника состоит в наличии разделительных пластин, создающих тепловое сопротивление передаче тепла от горячего потока к холодному. Кроме того, они увеличивают габариты и массу теплообменника.

Наиболее близким решением к предлагаемому устройству и принятым за прототип является матрица одноходового пластинчатого перекрестно-точного теплообменника, выполненная из кольцевых пластин с гофрированными участками и отверстиями коллекторов, соединенных в пакет с помощью отбортовок наружного и внутреннего диаметра пластин и отбортовок коллекторов [а.с. СССР №1376698 МКИ4 F 28 Д 9/02].

В нем течение нагреваемого теплоносителя (воздуха) осуществляется в тангенциальном направлении, а греющего теплоносителя (газа) - в радиальном направлении. При радиальном течении из внутренней полости во внешнюю площадь фронта греющего теплоносителя изменяется по длине канала. Происходит уменьшение скорости газа как из-за падения температуры, так и из-за увеличения площади проходного сечения. Каналы нагреваемого теплоносителя имеют различную длину в зависимости от соотношения внутреннего и наружного диаметров. Скорость воздуха в каналах переменная из-за длины каналов и изменения температуры.

Такой перекос полей температур и скоростей приводит к тому, что коэффициент теплопередачи по теплопередающей поверхности и потери давления по длине существенно изменяются и отличаются от средних значений. Неравномерность температурного поля и поля давлений понижают эффективность теплообменника.

Более благоприятного распределения полей температур и скоростей можно добиться при изменении направления подачи греющего теплоносителя. Однако подвод газа к наружному диаметру связан с необходимостью усложнения конструкции из-за перекрещивания потоков теплоносителей при подводе их к теплообменнику.

Предлагаемая матрица отличается от прототипа тем, что гофрированные участки и коллекторы ограничены наружным и внутренним диаметрами кольцевой пластины или эквидистантными им линиями и фронтальными плоскостями, параллельными оси симметрии гофрированных участков, причем оси симметрии каждого участка и коллекторов проходят через центр пластины, углы между фронтальными плоскостями раздающего и сборного коллекторов равны, а вершины углов расположены на концентричных окружностях одного или разных радиусов.

Матрица также отличается тем, что отношение площадей сборного и раздающего коллекторов прямо пропорционально отношению соответствующих радиусов окружностей вершин углов и лежит в интервале 0,4-0,8.

Технической задачей, которую решает предложенное устройство, является повышение эффективности теплообменника.

Технический результат, который обеспечивает решение поставленной задачи, является создание равномерного поля скоростей течения газа(воздуха) и температуры.

Технический результат обеспечивается тем, что матрица кольцевого пластинчатого теплообменника состоит из теплообменных элементов, образованных кольцевыми пластинами с гофрированными участками и отверстиями коллекторов, соединенных с помощью отбортовок наружного и внутреннего диаметров пластин или отбортовок коллекторов, причем гофрированные участки и коллекторы ограничены наружным и внутренним диаметрами кольцевой пластины или эквидистантными им линиями и фронтальными плоскостями, параллельными оси симметрии гофрированных участков, причем оси симметрии каждого участка и коллекторов проходят через центр пластины, углы между фронтальными плоскостями раздающего и сборного коллекторов равны, а вершины углов расположены на концентричных окружностях одного или разных радиусов. Технический результат также обеспечивается тем, что отношение площадей сборного и раздающего коллекторов прямо пропорционально отношению соответствующих радиусов окружностей вершин углов и лежит в интервале 0,4-0,8.

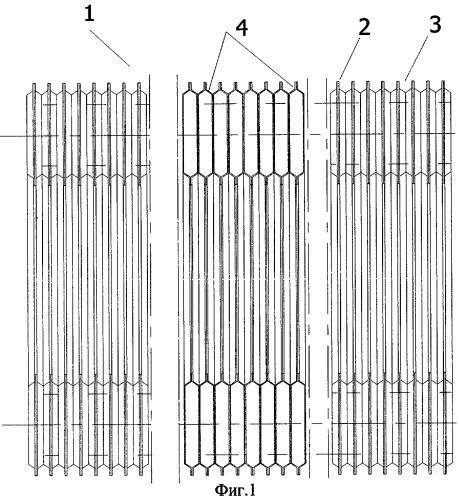

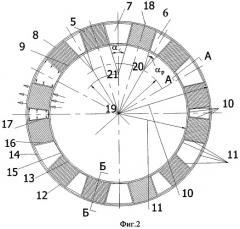

На фиг.1 представлена матрица теплообменника; на фиг.2 - теплообменный элемент, вид спереди; на фиг.3 - теплообменный элемент с каналом нагреваемого теплоносителя; на фиг.4 - теплообменный элемент с каналом греющего теплоносителя; на фиг.5 - сечение по отверстиям коллекторов теплообменного элемента с каналом греющего теплоносителя; на фиг.6 - сечение А-А фиг.2; на фиг.7 - сечение Б-Б фиг.2.

Матрица 1 кольцевого пластинчатого теплообменника состоит из теплообменных элементов 2 или 3, образованных кольцевыми пластинами 4 (фиг.2) с гофрированными участками 5 и отверстиями 6 и 7. Пластины соединены в матрицу 1 с помощью отбортовок 8 наружного диаметра и отбортовок 9 внутреннего диаметра пластин 4 (фиг.3) или отбортовок 10 и 11 отбортовок 9 внутреннего диаметра пластин 4 (фиг.3) или отбортовок 10 и 11 отверстий 6 и 7 (фиг.5). Теплообменные элементы 2 и 3 выполнены из двух одинаковых пластин 4 (фиг.3, 4, 5). Сопряженные пластины в теплообменном элементе являются зеркальным отображением, для чего повернуты на 180 градусов. Гофрированные участки 5 и отверстия 6 и 7 образованы наружным 12 и внутренним 13 диаметрами кольцевой пластины 4 или эквидистантными им линиями 14, 15 и фронтальными плоскостями 16, 17, параллельными оси 18 симметрии гофрированных участков 5 (фиг.2). Оси 18 симметрии каждого участка 5 и отверстий 6 и 7 проходят через центр 19 пластины 4. Отверстия 6 образуют коллекторы для раздачи теплоносителя по гофрированным участкам 5, а отверстия 7 служат сборными коллекторами. Углы между фронтальными плоскостями раздающего и сборного коллекторов равны (αP=αC), а вершины 20 углов раздающего коллектора 6 и вершины 21 углов сборного коллектора 7 расположены на концентричных окружностях одного или разных радиусов.

Пластины 4 в теплообменных элементах 2 или 3 формируют каналы 22 для прохода газа и каналы 23 для прохода воздуха (фиг.3, 4).

Для достижения равномерного распределения теплоносителя фронтальные плоскости 16 и 17 делят площади проходного сечения сборного и раздающего коллекторов в соотношении, обратно пропорциональном отношению скоростных напоров.

Отношение площадей сборного и раздающего коллекторов прямо пропорционально отношению соответствующих радиусов окружностей вершин углов и лежит в интервале 0,4-0,8.

Теплообменник работает следующим образом.

Греющий теплоноситель (например, газ после турбины газотурбинной установки) поступает в матрицу 1 и, проходя по каналам 22 (фиг.4) гофрированных участков 5, отдает тепло нагреваемому теплоносителю (например, воздуху после компрессора). Движение газа радиальное - от внутреннего диаметра 13 к наружному диаметру 12.

Нагреваемый теплоноситель поступает в отверстия 6 раздающего коллектора и распределяется по другой стороне гофрированных участков 5 пластин 4. Нагреваемый теплоноситель движется по каналам 23 (фиг.3) гофрированных участков 5 перпендикулярно греющему теплоносителю. Отверстия 7 сборного коллектора направляют нагреваемый теплоноситель к выходу из матрицы. Так как площади фронтальных поверхностей и длина газовых каналов 22 и воздушных каналов 23 остаются идентичными по всей площади теплообменного элемента, то распределение скоростей по фронту равномерное, что позволяет иметь большую скорость и максимальный коэффициент теплопередачи.

1. Матрица кольцевого пластинчатого теплообменника, состоящая из теплообменных элементов, образованных кольцевыми пластинами с гофрированными участками и отверстиями коллекторов, соединенных с помощью отбортовок наружного и внутреннего диаметров пластин или отбортовок коллекторов, отличающаяся тем, что гофрированные участки и коллекторы ограничены наружным и внутренним диаметрами кольцевой пластины или эквидистантными им линиями и фронтальными плоскостями, параллельными оси симметрии гофрированных участков, причем оси симметрии каждого участка и коллекторов проходят через центр пластины, углы между фронтальными плоскостями раздающего и сборного коллекторов равны, а вершины углов расположены на концентричных окружностях одного или разных радиусов.

2. Матрица кольцевого пластинчатого теплообменника по п.1, отличающаяся тем, что отношение площадей сборного и раздающего коллекторов прямо пропорционально отношению соответствующих радиусов окружностей вершин углов и лежит в интервале 0,4-0,8.