Устройство и способ для осуществления теплообмена с псевдоожиженными слоями

Иллюстрации

Показать всеИзобретение предназначено для применения в устройствах и способах для проведения каталитических реакций и организации теплообмена в псевдоожиженном слое. Устройство содержит корпус, снабженный средствами псевдоожижения слоя ожижаемого материала в зоне псевдоожижения, расположенной в корпусе, и теплообменными трубами, расположенными в зоне псевдоожижения для отбора тепла из этой зоны и/или подвода тепла в эту зону, причем теплообменные трубы проходят в продольном направлении вдоль оси зоны псевдоожижения и расположены в поперечном сечении корпуса в вершинах прямоугольника, длина одной стороны которого, как минимум, в полтора раза превышает длину другой стороны, и/или треугольника, длина каждой из двух сторон которого, как минимум, в полтора раза превышает длину третьей, самой короткой, стороны. Устройство для проведения в псевдоожиженном слое катализатора реакции взаимодействия, по крайней мере, одного реагента с содержащим молекулярный кислород газом имеет реактор, снабженный средствами псевдоожижения слоя ожижаемого катализатора в зоне псевдоожижения, находящейся в реакторе, средствами подачи в реактор, по крайней мере, одного реагента, средствами подачи в псевдоожиженный слой катализатора, содержащего молекулярный кислород газа, который вступает во взаимодействие, по крайней мере, с одним реагентом в присутствии находящегося в псевдоожиженном состоянии слоя катализатора в зоне псевдоожижения. Способ отбора тепла из слоя находящегося в псевдоожиженном состоянии материала и/или подвода тепла в этот слой заключается в том, что в зоне псевдоожижения, расположенной в корпусе, имеющем средства, несущие псевдоожиженный слой материала, из ожижаемого материала образуют псевдоожиженный слой, из этого слоя отбирают тепло и/или в этот слой подводят тепло с помощью теплообменных труб. Способ проведения в псевдоожиженном слое катализатора реакции взаимодействия, по крайней мере, одного реагента с содержащим молекулярный кислород газом заключается в том, что в зоне псевдоожижения, расположенной в реакторе, имеющем средства, несущие псевдоожиженный слой катализатора, образуют псевдоожиженный слой катализатора подают в реактор, по крайней мере, один реагент, подают в псевдоожиженный слой катализатора содержащий молекулярный кислород газ, в псевдоожиженном слое катализатора проводят реакцию взаимодействия, по крайней мере, одного реагента с содержащим молекулярный кислород газом и отбирают, по крайней мере, часть тепла, выделяющегося в процессе реакции из зоны псевдоожижения с помощью теплообменных труб. Изобретение позволяет уменьшить влияние расположенных в реакторе с псевдоожиженным слоем теплообменных труб на эффективность (состояние) псевдоожиженного слоя, сохранив при этом на соответствующем уровне их теплообменную способность. 4 н. и 25 з.п. ф-лы, 3 табл., 4 ил.

Реферат

Настоящее изобретение относится в целом к устройствам и способам для проведения каталитических реакций и организации теплообмена в псевдоожиженном слое.

Реакторы с псевдоожиженным слоем и их использование для проведения экзотермических гетерогенных реакций в газовой фазе известны, например, из заявок ЕР-А 0546677, ЕР-А 0685449 и ЕР-А 0847982.

В ЕР-А 0546677 описан способ получения уксусной кислоты путем окисления этана в реакторе с псевдоожиженным слоем. В примере, приведенном в ЕР-А 0546677, этан смешивают с рециркулирующим потоком газа, содержащим воду, СО, СО2, O2, этилен и этан, и полученный после этого поток подают в реактор с псевдоожиженным слоем. Поток содержащего молекулярный кислород газа и этот поток подают в реактор с псевдоожиженным слоем по отдельности. Горячие продукты окисления, которые отбирают из реактора сверху, проходят через выполненный в виде теплообменника парогенератор, охлаждающие (водяные) теплообменники и воздушный охлаждающий теплообменник. В реакторе с псевдоожиженным слоем имеются также расположенные в псевдоожиженном слоем охлаждающие змеевики (не показаны), в которых происходит испарение прокачиваемой через них жидкости.

В заявке ЕР-А 0685449 описан способ получения винилацетата в реакторе с псевдоожиженным слоем, при этом в реактор с псевдоожиженным слоем через один или несколько подводящих патрубков подают этилен и уксусную кислоту, через по крайней мере еще один подводящий патрубок подают кислородсодержащий газ, смешивают этот кислородсодержащий газ, этилен и уксусную кислоту в псевдоожиженном слое катализатора, в котором в результате взаимодействия этилена, уксусной кислоты и кислорода образуется винилацетат, который отбирают из реактора с псевдоожиженным слоем. Описанный в ЕР-А 0685449 реактор с псевдоожиженным слоем имеет расположенные в ожижаемом состоящем из сферических микрочастиц катализаторе охлаждающие змеевики, предназначенные для отбора (отвода) тепла из реактора.

В ЕР-А 0847982 описан способ получения винилацетата в процессе взаимодействия при высокой температуре в присутствии катализатора в реакторе с псевдоожиженным слоем этилена, уксусной кислоты и кислородсодержащего газа, отличающийся тем, что в реактор с псевдоожиженным слоем подают жидкость, которая испаряется в реакторе и отбирает тепло, выделяющееся в процессе реакции, протекающей в псевдоожиженном слое.

Расположенные в реакторе с псевдоожиженным слоем теплообменные трубы можно использовать для отбора тепла, выделяющегося при экзотермической реакции. Эти трубы можно также использовать и для нагрева ожижаемого катализатора или даже для его сушки, например, после остановки реактора.

В заявке ЕР-А 0847982 предлагается "точное регулирование" количества тепла, отбираемого из псевдоожиженного слоя, с использованием для этого соответствующих охлаждающих труб или змеевиков. При этом около 70% тепла, выделяющегося в псевдоожиженном слое, отводится с помощью добавляемой в реактор жидкости. В этой публикации отмечается также, что использование добавляемой в реактор жидкости для отбора из псевдоожиженного слоя реактора выделяющегося в нем тепла (от 100 до 0%) не оказывает отрицательного воздействия на надежность работы реактора.

В заявке ЕР-А 0776692 описан реактор с псевдоожиженным слоем и теплообменными элементами и устройствами для крепления одного или нескольких по существу горизонтальных несущих элементов, выполненных не в виде одной сплошной полки, а в виде нескольких отдельных опор.

В заявке ЕР-А 1034837 описан реактор с псевдоожиженным слоем и охлаждающими трубами, предназначенный для оксихлорирования этилена и получения мономера винилхлорида. Охлаждающие трубы расположены на равных расстояниях друг от друга в вершинах квадрата (90°) и/или равностороннего треугольника (60°).

При наличии расположенных в псевдоожиженном слое теплообменных труб возникает проблема, связанная с их влиянием на эффективность (состояние) псевдоожиженного слоя. Особую остроту эта проблема приобретает при проведении в псевдоожиженном слое экзотермических реакций с большим выделением тепла, для отбора которого в псевдоожиженном слое необходимо размещать большое количество теплообменных труб. Для решения этой проблемы необходимо уменьшить влияние расположенных в реакторе с псевдоожиженным слоем теплообменных труб на эффективность (состояние) псевдоожиженного слоя, сохранив при этом на соответствующем уровне их теплообменную способность. Было установлено, что добиться этого можно за счет расположения теплообменных труб в определенном порядке.

Таким образом, в одном из вариантов в изобретении предлагается устройство, содержащее корпус, снабженный средствами псевдоожижения слоя сжижаемого материала в зоне псевдоожижения, расположенной в корпусе, и теплообменными трубами, расположенными в зоне псевдоожижения для отбора тепла из этой зоны и/или подвода тепла в эту зону. В предлагаемом в изобретении устройстве теплообменные трубы проходят в продольном направлении вдоль оси зоны псевдоожижения и расположены в поперечном сечении корпуса в вершинах прямоугольника, длина одной стороны которого как минимум в полтора раза превышает длину другой стороны, и/или в вершинах треугольника, длина каждой из двух сторон которого как минимум в полтора раза превышает длину третьей, самой короткой, стороны.

В другом варианте предлагаемое в изобретении устройство предназначено для проведения в псевдоожиженном слое катализатора реакции взаимодействия по крайней мере одного реагента с содержащим молекулярный кислород газом и имеет реактор, снабженный средствами псевдоожижения слоя ожижаемого катализатора в зоне псевдоожижения, находящейся в реакторе, средствами подачи в реактор по крайней мере одного реагента, средствами подачи в псевдоожиженный слой катализатора содержащего молекулярный кислород газа, который вступает во взаимодействие по крайней мере с одним реагентом в присутствии находящегося в псевдоожиженном состоянии слоя катализатора в зоне псевдоожижения, а также теплообменными трубами, проходящими вдоль оси зоны псевдоожижения и расположенными, как указано выше.

Другим объектом изобретения является способ отбора тепла из слоя находящегося в псевдоожиженном состоянии материала и/или подвода тепла в этот слой. Предлагаемый в изобретении способ заключается в том, что в зоне псевдоожижения, расположенной в корпусе, имеющем средства, несущие псевдоожиженный слой материала, из ожижаемого материала образуют псевдоожиженный слой. Из псевдоожиженного слоя отбирают тепло и/или в этот слой подводят тепло с помощью теплообменных труб, проходящих в продольном направлении по оси зоны псевдоожижения и расположенных в поперечном сечении корпуса в вершинах прямоугольника, длина одной стороны которого как минимум в полтора раза превышает длину другой стороны, и/или в вершинах треугольника, длина каждой из двух сторон которого как минимум в полтора раза превышает длину третьей, самой короткой, стороны.

Таким образом, настоящее изобретение позволяет решить упомянутую выше техническую проблему за счет использования теплообменных труб, расположенных в поперечном сечении корпуса или реактора в вершинах прямоугольника, длина одной стороны которого как минимум в полтора раза превышает длину другой стороны, и/или в вершинах треугольника, длина каждой из двух сторон которого как минимум в полтора раза превышает длину третьей, самой короткой, стороны.

Было установлено, что такое расположение теплообменных труб позволяет разместить в зоне псевдоожижения большое количество теплообменных труб, не оказывающих при этом заметного воздействия на эффективность (состояние) слоя находящегося в псевдоожиженном состоянии материала.

В соответствии с изобретением теплообменные трубы располагают в вершинах прямоугольника с длинами сторон, равными х и у, причем х как минимум в полтора раза, предпочтительно в 2,5 раза, превышает у. При расположении теплообменных труб в вершинах треугольника длина каждой из двух сторон треугольника как минимум в полтора раза, предпочтительно в 2,5 раза, превышает длину третьей, самой короткой, стороны.

Важно отметить, что с точки зрения эффективности реактора теплообменные трубы не должны располагаться слишком близко друг от друга, т.е. расстояние между вершинами прямоугольника или длина самой короткой стороны треугольника не должны быть слишком малыми. Так, например, при диаметре труб, равном 50 мм, минимальное расстояние между трубами должно быть равно 25 мм, что соответствует минимальному расстоянию между осями труб, равному 75 мм.

Характеристики слоя находящегося в псевдоожиженном состоянии материала зависят и от других параметров. К этим параметрам можно отнести, в частности, диаметр теплообменных труб, соотношение между площадью поперечного сечения корпуса устройства, занятой теплообменными трубами, и площадью поперечного сечения корпуса устройства и степенью (Ф) заполнения поперечного сечения корпуса теплообменными трубами, которая равна отношению площади поперечного сечения одной трубы к площади квадрата, стороны которого равны шагу, с которым расположены трубы в поперечном сечении корпуса.

Было установлено, что для эффективного отбора тепла из зоны псевдоожижения с помощью теплообменных труб рабочая температура труб не должна быть в этой зоне ниже точки росы находящейся в зоне псевдоожижения текучей среды и предпочтительно должна превышать ее по меньшей мере на 10°С, более предпочтительно на 10-15°С.

Для отбора тепла из находящегося в зоне псевдоожижения слоя материала через теплообменные трубы прокачивают охлаждающую текучую среду (хладагент), в частности воду. Настоящее изобретение дает максимальный эффект при определенном ограничении температуры охлаждающих труб, поверхность которых в зоне псевдоожижения (либо частично, либо полностью) не должна быть слишком холодной. Иными словами, в режиме охлаждения температура теплообменных, в данном случае - охлаждающих, труб в зоне псевдоожижения предпочтительно должна быть на 10-15°С выше точки росы текучей среды. При соблюдении этого условия в псевдоожиженном слое можно разместить относительно большое количество охлаждающих труб, обеспечивающих его необходимое охлаждение. Предлагаемое в изобретении расположение большого количества охлаждающих труб позволяет уменьшить их влияние на эффективность (состояние) псевдоожиженного слоя. Так, например, при ацетоксилировании этилена уксусной кислотой и кислородом температура охлаждающих труб должна составлять не менее 110°С, предпочтительно по крайней мере 120°С. При рабочей температуре охлаждающих труб, превышающей точку росы находящейся в реакторе смеси реагентов, на теплообменных трубах не образуется конденсата, который отрицательно влияет на характеристики псевдоожиженного слоя катализатора, снижая его эффективность.

При нагревании слоя находящегося в зоне псевдоожижения в псевдоожиженном состоянии материала в теплообменные трубы подается нагревающая жидкость, например водяной пар, горячая вода или другая горячая технологическая жидкость.

Изобретение дает наибольший эффект при проведении в псевдоожиженном слое сжижаемого катализатора гетерогенных протекающих в газовой фазе реакций, прежде всего экзотермических реакций, при проведении которых выделяющееся тепло отбирается из псевдоожиженного слоя теплообменными трубами.

Изобретение наиболее целесообразно использовать при проведении реакций окисления, связанных со взаимодействием в слое находящего в псевдоожиженном состоянии сжижаемого катализатора по крайней мере одного из реагентов с содержащим молекулярный кислород газом, прежде всего при проведении: а) реакции ацетоксилирования олефинов, например реакции взаимодействия этилена с уксусной кислотой и кислородом с получением винилацетата, б) реакции окисления этилена до уксусной кислоты и/или реакции окисления этана до этилена и/или уксусной кислоты, в) реакции аммоксидирования пропилена, пропана или их смесей до акрилонитрила и г) реакции окисления С4-соединений до ангидрида малеиновой кислоты, хотя фактически его можно использовать и в ряде других случаев, связанных с необходимостью использования теплообменников для охлаждения или нагревания псевдоожиженного слоя.

Предлагаемые в изобретении устройство и способ предпочтительно использовать для ацетоксилирования этилена с получением винилацетата, поскольку для проведения такой экзотермической реакции, сопровождающейся интенсивным выделением тепла, можно использовать реактор с псевдоожиженным слоем и соответствующим регулированием температуры реакции.

Таким образом, еще одним объектом изобретения является устройство для проведения в псевдоожиженном слое катализатора реакции взаимодействия по крайней мере одного реагента с содержащим молекулярный кислород газом, имеющее реактор, снабженный средствами псевдоожижения слоя ожижаемого катализатора в зоне псевдоожижения, находящейся в реакторе, средствами подачи в реактор по крайней мере одного реагента, средствами подачи в псевдоожиженный слой катализатора содержащего молекулярный кислород газа и ввода этого газа во взаимодействие по крайней мере с одним реагентом в присутствии находящегося в псевдоожиженном состоянии слоя катализатора в зоне псевдоожижения, а также теплообменными трубами, проходящими в продольном направлении по оси зоны псевдоожижения и расположенными в поперечном сечении корпуса в вершинах прямоугольника, длина одной стороны которого как минимум в полтора раза превышает длину другой стороны, и/или в вершинах треугольника, длина каждой из двух сторон которого как минимум в полтора раза превышает длину третьей, самой короткой, стороны.

В изобретении предлагается также способ проведения в псевдоожиженном слое катализатора реакции взаимодействия по крайней мере одного реагента с содержащим молекулярный кислород газом. Предлагаемый в изобретении способ заключается в том, что в зоне псевдоожижения, расположенной в реакторе, имеющем средства, несущие псевдоожиженный слой катализатора, образуют псевдоожиженный слой катализатора, подают в реактор по крайней мере один реагент, подают в псевдоожиженный слой катализатора содержащий молекулярный кислород газ, в псевдоожиженном слое катализатора проводят реакцию взаимодействия по крайней мере одного реагента с содержащим молекулярный кислород газом и отбирают по крайней мере часть тепла, выделяющегося в процессе реакции из зоны псевдоожижения, с помощью теплообменных труб, проходящих в зоне псевдоожижения в продольном направлении по оси этой зоны и расположенных в поперечном сечении реактора в вершинах прямоугольника, длина одной стороны которого как минимум в полтора раза превышает длину другой стороны, и/или в вершинах треугольника, длина каждой из двух сторон которого как минимум в полтора раза превышает длину третьей, самой короткой, стороны.

Кроме теплообменных труб для отбора из реактора по крайней мере части выделяющегося в процессе экзотермической реакции тепла из псевдоожиженного слоя можно также использовать газ, пропускаемый через реактор. Этот газ, обрабатываемый в реакторе в качестве исходного сырья, или рециркулирующий газ, подают в реактор холодным, а отводят из реактора горячим. Таким образом, на выходе реактора газ представляет собой горячие газообразные продукты реакции или не вступившие в реакцию исходные газообразные реагенты, которые после внешнего охлаждения вновь подаются в реактор.

Жидкость может подаваться в реактор в качестве жидкого реагента и/или жидкости, которая при испарении охлаждает реактор в зоне псевдоожижения. Для этого реактор оборудуется средствами для подачи в корпус реактора жидкости, которую можно использовать в качестве реагента, и/или для отбора тепла из корпуса за счет ее испарения. В псевдоожиженный слой можно подавать жидкий реагент, инертную жидкость или жидкий продукт реакции, а также различные смеси любых двух или большего количества этих жидкостей. При ацетоксилировании этилена содержащим молекулярный кислород газом и уксусной кислотой последнюю можно подавать в псевдоожиженный слой катализатора в жидком виде, при этом кроме уксусной кислоты в псевдоожиженный слой катализатора обычно подают воду, которая образуется в качестве побочного продукта при реакции ацетоксилирования и имеет сравнительно высокую скрытую теплоту испарения, или вновь возвращают в реактор часть полученного в нем винилацетата и/или получаемый в качестве побочного продукта ацетальдегид, которые также в жидком виде подают в псевдоожиженный слой катализатора.

Средства (патрубки) для подвода в реактор жидкостей должны быть расположены таким образом, чтобы жидкость в зоне псевдоожижения не попадала на какую-нибудь охлаждаемую ее поверхность и оказывала воздействие только на поверхности, расположенные в слое псевдоожиженного материала, или на расположенные в этом слое поверхности теплообменных труб, предназначенных для отбора из этой зоны тепла.

Так, например, при ацетоксилировании этилена с получением винилацетата из всего количества тепла, выделяющегося в процессе реакции, приблизительно от 30 до 40% можно отбирать из псевдоожиженного слоя за счет добавляемой в реактор и испаряющейся в нем жидкости, приблизительно от 30 до 40% - за счет вторично подаваемых в реактор охлажденных газов и приблизительно от 30 до 40% - за счет теплообмена с расположенными в псевдоожиженном слое теплообменными трубами. Однако более целесообразно до 100%, предпочтительно менее 100%, от всего количества тепла, выделяющегося в процессе реакции, отбирать за счет теплообмена с теплообменными трубами.

Теплообменные трубы можно использовать и для нагревания реактора с псевдоожиженным слоем при запуске реактора, прокачивая для этого через трубы соответствующую текучую среду с повышенной температурой, т.е. нагревающую текучую среду. По истечении определенного времени, т.е. после прогрева реактора до рабочей температуры, через теплообменные трубы вместо текучей среды с повышенной температурой можно начать прокачивать охлаждающую текучую среду.

Теплообменные трубы можно также использовать и для сушки катализатора, например, после остановки реактора.

Предлагаемый в изобретении реактор может иметь один или несколько отдельных патрубков для подачи в него содержащего молекулярный кислород газа. Эти патрубки можно соединить с одним общим источником содержащего молекулярный кислород газа, например с коллектором, расположенным на конце реактора. Содержащий молекулярный кислород газ и другие газы можно подавать в реактор и через другие патрубки, например, в качестве компонентов рециркулирующих газов и/или в смеси с подаваемыми в реактор газообразными исходными реагентами.

В предлагаемом в изобретении реакторе для подачи в него исходных реагентов можно использовать любой патрубок, учитывая при этом все аспекты безопасности, так или иначе связанные с подачей в реактор таких реагентов. Так, например, патрубок, через который в реактор подается содержащий молекулярный кислород газ, должен быть по соображениям безопасности расположен таким образом, чтобы его расстояние от устройства, несущего псевдоожиженный слой катализатора, было больше длины любого иногда возникающего в реакторе языка пламени.

В патрубках, через которые в реактор подается содержащий молекулярный кислород газ, можно установить специальные средства, обеспечивающие безопасную подачу в реактор этого потенциально взрывоопасного газа.

В качестве примера содержащего молекулярный кислород газа, используемого в настоящем изобретении, можно назвать обогащенный кислородом газ и газообразный кислород с небольшими количествами других различных газов, таких как азот, диоксид углерода, аргон и другие. Чистота используемого в качестве содержащего молекулярный кислород газа газообразного кислорода не должна быть меньше 99,6 об.%, а количество содержащихся в нем других газов, в частности аргона, не должно превышать 0,4 об.%, обычно должно быть меньше 0,1 об.%. Объемная концентрация азота в таком газе не должна превышать 0,1%. Обычно концентрация кислорода в содержащем молекулярный кислород газе составляет от 10 до 100 об.% или, что более предпочтительно, от 30 до 100 об.%.

Предлагаемый в изобретении реактор может иметь один или несколько патрубков для подачи в него по крайней мере одного реагента, который можно подавать в реактор вместе с циркулирующими по замкнутому контуру газами в расположенную под средствами, несущими псевдоожиженный слой катализатора, зону реактора. В качестве примера по крайней мере одного подаваемого в реактор реагента можно назвать, в частности, такой газ, как (1) этилен и/или (2) этан, из которых при взаимодействии с содержащим молекулярный кислород газом получают соответственно (1) уксусную кислоту и/или (2) этилен и/или уксусную кислоту. Этилен можно также использовать с содержащим молекулярный кислород газом и уксусной кислотой для получения винилацетата. Этилен и/или этан в таких реакторах можно использовать по существу в чистом виде или в простой или сложной (многокомпонентной) смеси с азотом, метаном, этаном, диоксидом углерода и водой в виде водяного пара или в простой или сложной (многокомпонентной) смеси с водородом, С3/С4-алкенами или - алканами.

Предлагаемый в изобретении реактор обычно работает при температуре от 50 до 1500°С, предпочтительно от 100 до 1000°С (очевидно, что при такой же температуре осуществляется и предлагаемый в изобретении способ). Манометрическое рабочее давление в предлагаемом в изобретении реакторе составляет от 10 до 10000 кПа (от 0,1 до 100 бар), более предпочтительно от 20 до 5000 кПа (от 0,2 до 50 бар).

Внутри корпуса в зоне псевдоожижения частицы материала удерживаются в псевдоожиженном состоянии потоком соответствующего газа, который проходит через слой материала. При повышенном расходе газа, проходящего через псевдоожиженный слой с расположенными в нем охлаждающими змеевиками, в слое находящегося в псевдоожиженном состоянии материала могут образоваться языки газа, которые в реакторе с псевдоожиженным слоем катализатора могут привести к снижению эффективности теплообмена и снижению эффективности протекающих в нем реакций.

В качестве ожижаемого материала можно использовать любой приемлемый ожижаемый катализатор. Таким катализатором может быть катализатор на носителе. К подобным носителям относятся, в частности, пористые диоксид кремния, оксид алюминия, диоксид кремния/оксид алюминия, титан, диоксид кремния/диоксид титана, цирконий и их смеси. В качестве носителя предпочтительно использовать диоксид кремния. При этом носитель может быть пористым с объемом пор, составляющим от 0,2 до 3,5 мл на грамм носителя при удельной площади поверхности от 5 до 800 м2/г носителя и кажущейся объемной плотности от 0,3 до 5,0 г/мл.

Обычно используемый в изобретении катализатор имеет следующее распределение частиц по их размерам:

| от 0 до 20 мкм | от 0 до 30 мас.%, |

| от 20 до 44 мкм | от 0 до 60 мас.%, |

| от 44 до 88 мкм | от 10 до 80 мас.%, |

| от 88 до 106 мкм | от 0 до 80 мас.%, |

| свыше 106 мкм | от 0 до 40 мас.%, |

| свыше 300 мкм | от 0 до 5 мас.%. |

Для специалистов в данной области очевидно, что приведенные выше данные, касающиеся содержания в таком катализаторе частиц носителя с размерами 44, 88, 106 и 300 мкм, можно получить путем соответствующих измерений с использованием стандартных классификаторов (сит). Для измерения размеров частиц и распределения частиц по размерам можно использовать работающий в автоматическом режиме лазерный измеритель типа Microtrac X100.

Объемная плотность используемого в изобретении катализатора должна составлять от 0,5 до 5 г/см3, предпочтительно от 0,5 до 3 г/см3, прежде всего от 0,5 до 2 г/см3.

К катализаторам, используемым в настоящем изобретении, относятся катализаторы окисления, катализаторы аммоксидирования и катализаторы ацетоксилирования.

Катализатор, используемый при получении винилацетата ацетоксилированием этилена, может содержать металл VIII группы, промотор катализатора и необязательно сопромотор. Получить такой катализатор можно любым известным способом, например способом, описанным в заявке ЕР-А-0672453, которая включена в настоящее описание в качестве ссылки. Из металлов VIII группы предпочтителен палладий. Концентрация металла VIII группы в катализаторе должна составлять больше 0,2 мас.%, предпочтительно более 0,5 мас.% в пересчете на общую массу катализатора. Концентрация металла в катализаторе может достигать даже 10 мас.%. В качестве промоторов можно использовать золото, медь, церий или их смеси. Предпочтительно в качестве промотора использовать золото. Содержание промотора в готовом катализаторе должно составлять от 0,1 до 10 мас.% в пересчете на массу катализатора. В качестве сопромоторов можно использовать металлы I и II группы, лантаниды или переходные металлы, выбранные, например, из группы, включающей кадмий, барий, калий, натрий, марганец, сурьму, лантан и их смеси, которые в готовом катализаторе содержатся в виде солей, в частности солей уксусной кислоты. Предпочтительными из этих солей уксусной кислоты являются соли калия или натрия. Содержание сопромотора в готовом катализаторе должно составлять от 0,1 до 15 мас.%, предпочтительно от 1 до 5 мас.% в пересчете на массу катализатора. При подаче в реактор в качестве исходного продукта жидкой уксусной кислоты концентрация соли сопромотора не должна превышать 6 мас.% и предпочтительно должна составлять от 2,5 до 5,5 мас.%.

В качестве катализатора окисления этана и/или этилена можно использовать катализатор, описанный в заявке ЕР-А-1069945, которая включена в настоящее описание в качестве ссылки и в которой описан катализатор для селективного окисления этана и/или этилена до уксусной кислоты, в состав которого в сочетании с кислородом входят следующие элементы: Moa.Wb.Agc.IrdXe.Yf (I), где Х представляет собой Nb или V, Y представляет собой один или несколько элементов из группы, включающей Cr, Mn, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Cu, Au, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re и Pd, и a, b, c, d, e и f представляют собой отношения грамм-атомов элементов, которые удовлетворяют следующим условиям: 0<а≤1, 0≤b<1 и а+b=1; 0<(c+d)≤0,1; 0<е≤2 и 0≤f≤2.

Еще один катализатор, который можно использовать для окисления этана и/или этилена, предложен в заявке ЕР-А-1069945, которая также включена в настоящее описание в качестве ссылки и в которой описан катализатор для окисления этана до этилена и/или уксусной кислоты и/или для окисления этилена до уксусной кислоты, в состав которого в сочетании с кислородом и в отсутствие палладия в соответствии с приведенной ниже эмпирической формулой входят молибден, ванадий, ниобий и золото: MoaWbAucVdNbeYf (I), в которой Y представляет собой один или несколько элементов из группы, включающей Cr, Mn, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Ir, Cu, Ag, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re, Те, La и Pd, и а, b, c, d, e и f представляют собой отношения грамм-атомов элементов, которые удовлетворяют следующим условиям: 0<a≤1, 0≤b<1 и а+b=1; 10-5<c≤0,02; 0<d≤2; 0<е≤1 и 0≤f≤2.

Ниже изобретение проиллюстрировано на примере одного из возможных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

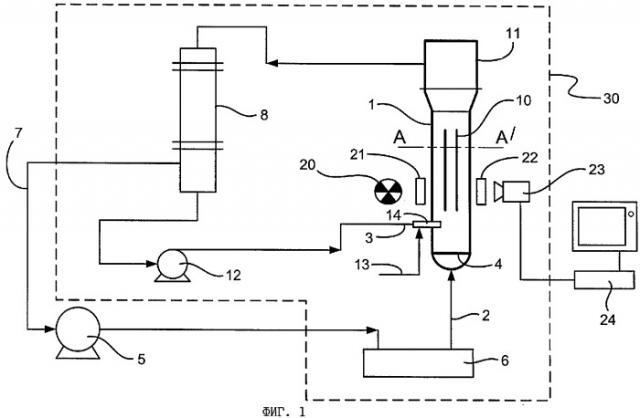

на фиг.1 - схематичное изображение установки, используемой для оценки влияния на псевдоожиженный слой схемы расположения в нем теплообменных труб, и

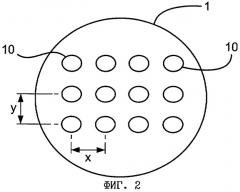

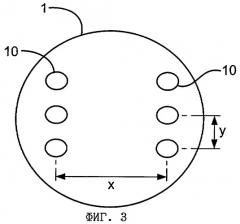

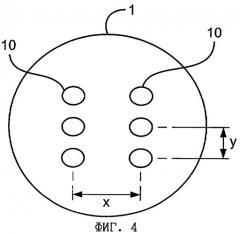

на фиг.2-4 - поперечные сечения плоскостью А-А' корпуса показанного на фиг.1 устройства (реактора) с псевдоожиженным слоем с разными схемами расположения теплообменных труб, испытанных на установке, схема которой показана на фиг.1.

а) Получение носителя катализатора

Носитель катализатора получали распылительной сушкой из смеси золя кремнекислоты 1060 Nalco (фирма Nalco Chemical Company) и аэрозоля Aerosil®, представляющего собой диоксид кремния (фирма Degussa Chemical Company). Весь диоксид кремния, содержащийся в высушенном носителе, на 80% состоял из диоксида кремния, образовавшегося на основе из кремния, содержащегося в золе, и на 20% из диоксида кремния, образовавшегося на основе кремния, содержащегося в аэрозоле. Изготовленные распылительной сушкой микросферы обжигали на воздухе при температуре 640°С в течение 4 часов. Подробно такой способ получения носителя описан в заявке ЕР-А 0672453.

В приведенной ниже таблице 1 представлены данные по распределению размеров частиц носителя, используемого для последующего получения катализатора.

| Таблица 1 | |

| Размер частиц | % |

| >300 мкм | 2 |

| 88-300 мкм | 30 |

| 44-88 мкм | 38 |

| <44 мкм | 30 |

б) Получение ожижаемого катализатора

Полученный описанным выше способом готовый носитель катализатора из диоксида кремния (54,4 части) пропитывали путем постепенного увлажнения раствором Na2PdCl4×H2O (содержащим 1 часть палладия) и HAuCl4×Н2О (содержащим 0,4 части золота) в дистиллированной воде. Полученную смесь тщательно перемешивали, выдерживали в течение часа и затем сушили в течение ночи.

Полученный пропитанный материал медленно добавляли к 5%-ному раствору гидразина в дистиллированной воде и полученную смесь выдерживали в течение ночи, периодически перемешивая. После этого смесь фильтровали и промывали дистиллированной водой (4×400 частей). Полученный после фильтрации и промывки твердый остаток сушили в течение ночи.

Сухой твердый остаток пропитывали путем постепенного увлажнения водным раствором ацетата калия (2,8 части). Полученную смесь тщательно перемешивали, выдерживали в течение часа и затем сушили в течение ночи.

В полученном в итоге катализаторе содержалось 1,6 мас.% палладия, 0,6 мас.% золота и 5 мас.% ацетата калия. В приведенной ниже таблице 2 представлены полученные в результате классификации данные по распределению размеров частиц готового катализатора.

| Таблица 2 | |

| Размер частиц | % |

| <48 мкм | 26 |

| 48-104 мкм | 42 |

| >104 мкм | 32 |

Используя такой катализатор, на схематично показанной на фиг.1 установке, оборудованной специальной рентгеновской аппаратурой, проводили испытания по определению влияния на псевдоожиженный слой теплообменных труб, расположенных в нем по определенной схеме.

Для проведения испытаний использовали расположенное в освинцованной камере (30) устройство (реактор) с внутренним диаметром изготовленного из алюминия корпуса (1), равным 420 мм, соединенное с магистралью (2) для подачи в него ожижающего катализатор газообразного азота и магистралью (3) для подачи в него жидкости. В корпусе (1) была установлена распределительная сетка (4), служащая основанием для слоя находящегося в псевдоожиженном состоянии катализатора. Корпус устройства был соединен с компрессором (5) объемного типа, предназначенным для перекачки по замкнутому контуру потока проходящего через устройство газа, нагревателем (6), системой для измерения расхода газа в замкнутом контуре (7) (не показана) и встроенным в замкнутый контур конденсатором (8).

В качестве теплообменных труб реактора использовали расположенные внутри корпуса (1) алюминиевые трубы (10) с номинальным диаметром, равным 1,5 дюйма (с наружным диаметром 1,9 дюйма). В верхней части (11) корпуса можно при необходимости установить циклон, предназначенный для улавливания катализатора, содержащегося в выходящем из устройства потоке газа.

В системе подачи в реактор жидкости был установлен насос (12), предназначенный для перекачки уксусной кислоты и соединенный со сдвоенной форсункой (14), в которую также из магистрали (13) подавали азот.

Для получения рентгеновского изображения использовали, как и обычно, вращающийся анод (20), создающий импульсное (с частотой 50 Гц) излучение высокой энергии (50-150 кВ), проходящее через коллиматор (21), синхронизированный с видеокамерой (23), также работающей с частотой 50 Гц. В течение каждых 20 миллисекунд коллиматор пропускал один импульс рентгеновского излучения, продолжительность которого можно было регулировать в интервале от 1 до 10 миллисекунд и который проходил через псевдоожиженный слой, в котором пропорционально количеству находящегося на пути движения рентгеновского излучения материала происходило его поглощение. Получаемое в итоге изображение, которое формировали электронно-оптическим преобразователем (усилителем изображения) (22), фиксировали, как и обычно, видеокамерой и воспроизводили на соединенном с видеомагнитофоном (24) дисплее. Короткий рентгеновский импульс позволял получить устойчивое меняющееся во времени изображение находящегося в псевдоожиженном слое материала.

Испытания с использованием рентгеновской аппаратуры

В алюминиевый корпус устройства (реактора) загружали около 100 кг катализатора, образующего внутри реактора при прокачке через него азота псевдоожиженный слой.

При проведении испытаний во всем диапазоне рабочих режимов реактора (температура, давление, скорость ожижения катализатора и наличие или отсутствие в реакторе добавляемой в него уксусной кислоты) испытывали три разных по конфигурации группы теплообменных труб. После образования в реакторе при определенном режиме его работы устойчивого псевдоожиженного слоя этот слой по всей его высоте, начиная от несущей сетки до верхней поверхности слоя, сканировали рентгеновскими лучами. Во время каждого опыта фиксировали состояние псевдоожиженного слоя, обращая при этом особое внимание на ту его зону, в которой были расположены теплообменные трубы.

Опыт 1 (сравнительный)

Во время этого опыта теплообменные трубы были расположены в вершинах квадратов (с квадратным шагом) со сторонами, равными 4 дюймам (фиг.2), при этом при наружном диаметре труб, равном 1,9 дюйма, расстояние между соседними трубами составляло 2,1 дюйма (при расстоянии между осями соседних труб, равном 4 дюймам). Иными словами, этот опыт проводили при х=у=4. Испытания проводили при скоростях газа, равных от 5 до 32 см/с, при температуре от 70 до 190°С и давлении до 9 бар. Испытания показали, что ожижение катализатора с расположенными в нем таким образом теплообменными трубами происходит плохо и сопровождается образованием в слое катализатора отдельных уплотненных зон ("пробок"), в которых катализатор не находится в псевдоожиженном состоянии.

Опыт 2

В этом опыте теплообменные трубы (фиг.3) были расположены в вершинах прямоугольника (с прямоугольным шагом) со сторонами (х и у), равными 12 и 4 дюйма. Испытания проводили при скоростях газа, равных 8 и 22 см/с, при температуре от 50 до 60°С и давлении 9 бар. Испытания показали, что ожижение катализатора с расположенными в нем таким образом трубами происходит хорошо без образования "пробок".

Опыт 3

В этом опыте теплообменные трубы (фиг.4) были расположены в вершинах прямоугольника (с прямоугольным шагом) со сторонами (х и у), равными 8 и 3 дюйма. Испытания проводили при скоростях газа, равных 9 и 40 см/с, при температуре от 50 до 150°С и давлении 9 бар. Испытания показали, что ожижение катализатора с расположенными в нем таким образом трубами происходит хорошо без образования "пробок".

Все полученные в результате опытов результаты приведены в таблице 3.

| Таблица 3 | ||||||

| Расстояние х между осями труб (дюймы) | Расстояние у между осями труб (дюймы) | Расстояние между трубами в направлении х (дюймы) | Расстояние между трубами в направлении у (дюймы) | Степень заполнения поперечного сечения корпуса теплообменными трубами (Ф) | Состояние псевдоожиженного слоя | |

| опыт 1 | 4 | 4 | 2,1 | 2,1 | 0,177 | плохое |

| опыт 2 | 12 | 4 | 10,1 | 2,1 | 0,059 | хорошее |

| опыт 3 | 8 | 3 | 6,1 | 1,1 | 0,118 | хорошее |

Проведенные опыты показали, что теплообменные трубы не оказывают отрицательного влияния на псевдоожиженный слой в тех случаях, когда х превышает у больше чем в 1,5 раза. При этом хорош