Способ изготовления упругого подвеса динамически настраиваемого гироскопа

Иллюстрации

Показать всеИзобретение относится к области приборостроения и может быть использовано для изготовления упругого подвеса чувствительного элемента динамически настраиваемого гироскопа (ДНГ). Способ изготовления упругого подвеса динамически настраиваемого гироскопа состоит в получении заготовки подвеса с учетом направления проката, проведении ее поэтапной термообработки, после чего механически удаляют материал с обеих ее сторон и производят нагрев лазерным излучением обеих сторон рабочей зоны подвеса до температуры аустенитного состояния на глубину, равную половине минимальной толщины упругого подвеса. После этого окончательно формируют геометрию подвеса. Технический результат - получение равномерной структуры материала шейки подвеса путем устранения ее скрытых дефектов. 3 ил.

Реферат

Изобретение относится к области приборостроения и может использоваться для изготовления упругих подвесов чувствительных элементов динамически настраиваемых гироскопов (ДНГ).

Известен способ изготовления упругого подвеса ДНГ [1], заключающийся в поэтапной термообработке заготовки, полученной с учетом направления проката, механическом удалении материала с обеих ее сторон и двухстороннем давлении с целью получения окончательной формы подвеса.

Недостатком известного способа является быстрый износ штампа для двухстороннего фасонного давления.

Наиболее близким к предлагаемому является способ изготовления упругого подвеса ДНГ [2], заключающийся в получении заготовки, ее поэтапной термообработке, механическом удалении материала с обеих ее сторон, термоциклической обработке заготовки и последующем формировании подвеса путем двухстороннего фасонного давления.

Недостатком известного способа является то, что термоциклическая обработка не дает возможности получить равномерную структуру рабочей зоны шейки подвеса. Как известно, одной из причин недостаточной усталостной прочности упругого подвеса (кроме внешних дефектов рабочих поверхностей, т.е. рисок, задиров и т.п.) являются скрытые дефекты-раковины, интерметаллоидные включения и т.д. Последние могут служить концентраторами местных напряжений и проявляют себя при накоплении достаточно большого числа циклов деформаций упругого подвеса.

Задачей настоящего изобретения является получение пластичной равномерной структуры материала шейки подвеса путем устранения ее скрытых дефектов.

Поставленная задача достигается за счет того, что в способе изготовления упругого подвеса ДНГ, заключающемся в получении заготовки подвеса с учетом направления проката, поэтапной термообработке заготовки, механическом удалении материала с обеих ее сторон и последующем окончательном формировании геометрии подвеса, согласно настоящей заявке на изобретение, перед окончательным формированием геометрии подвеса производят нагрев лазерным излучением обеих сторон его рабочей зоны до температуры аустенитного состояния на глубину, равную половине минимальной толщины упругого подвеса.

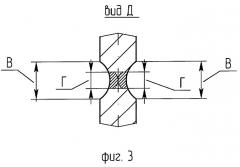

Лазерно-термическая обработка деталей с целью их упрочнения известна [3]. Существенное отличие предложенного решения по сравнению с известными заключается в том, что технология лазерно-термической обработки увеличивает пластичность дисперсионно твердеющих сплавов в зоне обработки и максимально вписана в реально существующую технологию изготовления упругого подвеса ДНГ, оптимально сочетается с другими операциями и в комплексе приносит заявленный положительный результат. Конкретными существенными отличиями данного способа являются лазерно-термическая обработка обеих сторон рабочей зоны упругого подвеса на глубину, равную половине минимальной его толщины, что способствует удалению скрытых дефектов по всему сечению рабочей части упругого подвеса и в сочетании с упрочнением материала упругого подвеса за счет фасонного выдавливания и дисперсионного твердения обеспечивает повышение усталостной прочности шеек подвеса. Кроме того, по мнению авторов, двухсторонняя обработка в отличие от односторонней обработки рабочей зоны приводит к получению симметричной однородности структуры материала подвеса (фиг.3). Этот вывод подтверждается данными металлографического исследования поперечных шлифов рабочей части подвеса.

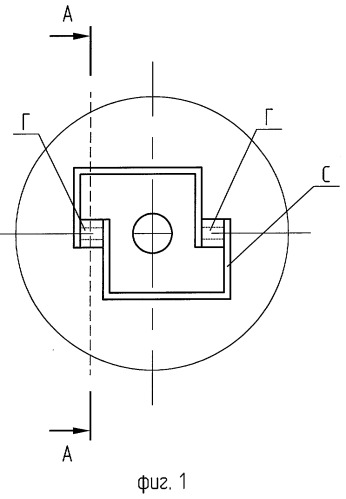

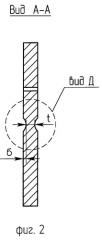

На фиг.1 схематично представлен общий вид упругого подвеса; на фиг.2 - вид упругого подвеса в сечении А-А, а на фиг.3 - схематичное изображение рабочей области, подвергаемой лазерному нагреву.

Предложенный способ реализуют следующим образом.

Из исходного материала вырезают заготовку диска с учетом направления проката. Производят предварительную термообработку заготовки для повышения пластических свойств материала, после чего производят выравнивание плоскости заготовки путем механического удаления материала с обеих ее сторон. Осуществляют механическую обработку заготовки, заключающуюся в двухсторонней выборке материала резцом по заданному радиусу до получения нужной толщины подвеса. Механическую обработку производят таким образом, чтобы толщина материала в самом тонком месте немного превышала окончательную толщину шейки подвеса. Затем производят двухстороннюю лазерную обработку рабочей зоны упругого подвеса, после чего с помощью специального фасонного штампа осуществляется окончательное формирование геометрии профиля рабочей части подвеса таким образом, чтобы его толщина была доведена до размера, обеспечивающего требуемую жесткость подвеса. После этого может осуществляться дополнительная механическая обработка и доводка плоскости заготовки с целью восстановления формы, нарушенной выдавливанием. Затем деталь проходит термообработку с целью окончательного формирования структуры рабочей части упругого подвеса ДНГ. И, наконец, на электроэрозионном станке вырезают паз специальной конфигурации, который позволяет осуществлять упругие колебания чувствительного элемента ДНГ в направлении перпендикулярно плоскости диска.

Пример конкретной реализации предложенного способа изготовления упругого чувствительного элемента ДНГ из прецизионного сплава 36НКВХБТЮ-ОИ.

Пример реализации предложенного способа изготовления упругого подвеса.

Из листа толщиной 0,7 мм на электроэрозионном или токарном станке вырезают диск диаметром 14 мм с учетом направления проката. Производят закалку диска (для дисперсионно-твердеющих сплавов) по режимам закалки материала. Например, для стали 36НКВХБТЮ: нагрев до 950±10°С, выдержка 40-60 сек, охлаждение - в воде.

Доводят плоскость диска методом притира на доводочной плите.

На расточном станке выполняют четыре врезки (шейка) В (фиг.3) глубиной (б) 0,25 мм, радиусом 1,5 мм.

Проводят лазерную двухстороннюю обработку шеек диска в зоне Г (фиг.1, фиг.3). Отношение В:Г≈2:1. Лазерную обработку для шеек t=0,12±0,01 мм проводят на установке «Квант-12» при напряжении 400 вольт и фокусировке пятна лазерного луча диаметром 0,7-0,8 мм. Обработка производится одиночными импульсами с шагом перемещения луча, равным половине диаметра лазерного пятна, и с энергией излучения, равной 0,9-1,1 Дж.

Методом штампования в месте выполненных врезок доводят толщину рабочей части шеек (t, фиг.2) до 0,06 мм.

Доводят плоскость диска на доводочной плите.

Производят дисперсионное твердение диска в кассете между параллельными пластинами по режиму, например, для 36НКВХБТЮ-ОИ: нагрев до 750±10°С, выдержка 2 часа, затем охлаждение до 630±10°С и выдержка в течение 4 часов.

Производят прорезку пазов С (фиг.1) на электроэрозионном станке.

Источники информации

1. RU 2218231, 10.12.2003.

2. RU 2245210, 27.01.2005.

3. RU 2121004, 27.10.1998.

Способ изготовления упругого подвеса динамически настраиваемого гироскопа, заключающийся в получении заготовки подвеса с учетом направления проката, поэтапной термообработке заготовки, механическом удалении материала с обеих ее сторон и последующем окончательном формировании геометрии подвеса, отличающийся тем, что перед окончательным формированием геометрии подвеса производят нагрев лазерным излучением обеих сторон его рабочей зоны до температуры аустенитного состояния на глубину, равную половине минимальной толщины упругого подвеса.