Устройство и способ для расслаивания тюка табака

Иллюстрации

Показать всеУстройство и способ для расслаивания табака в виде слоев из слоистого тюка содержит транспортерное средство для доставки тюка табака в местоположение разделения, вращающийся узел зубьев, установленный на оси, проходящей под прямым углом к транспортерному средству и параллельно направлению слоев тюка. Вращающийся узел зубьев содержит множество зубьев, направленных и профилированных в направлении вращения узла зубьев и приводимых в действие со скоростью, превышающей скорость транспортерного средства. Зубья выполнены с возможностью вхождения в тюк в местоположении вхождения в направлении, по существу параллельном направлению слоев тюка и с возможностью придания ускорения слою от тюка, чтобы осуществить отделение слоя табака от тюка. Ось узла зубьев расположена на расстоянии над тюком, в результате чего линия от оси узла зубьев к местоположению вхождения образует угол с горизонталью от 14 до 24°; окружная скорость узла зубьев приблизительно от трех до пяти раз превышает линейную скорость транспортерного средства. Технический результат - предотвращение значительного повреждения слоев табака. 2 н. и 17 з.п. ф-лы, 17 ил.

Реферат

Настоящее изобретение относится к устройству для расслаивания табака в виде слоев из слоистого тюка табака. Устройство содержит транспортерное средство для доставки тюка табака в местоположение разделения, вращающийся узел зубьев, установленный на валу, проходящем под прямым углом к транспортерному средству и параллельно направлению слоев тюка, и содержащий множество зубьев, которые направлены и профилированы таким образом, чтобы по меньшей мере частично проходить в направлении вращения узла зубьев, и приводятся в действие со скоростью, превышающей скорость транспортерного средства; при этом указанные зубья выполнены с возможностью вхождения в тюк в местоположении вхождения в направлении, по существу параллельном слоям тюка, и с возможностью придания ускорения слою, направленного от тюка, для осуществления отделения слоя табака от тюка.

Табак поставляют изготовителям сигарет в виде тюков. Эти тюки обычно являются слоеными, поскольку табачные листья уложены плашмя друг на друга с последующим сжатием. Эти тюки разделяют на слои до отволаживания табака в барабанах непрерывного отволаживания. Трудность разделения этих тюков заключается в том, что при этом часто происходит значительное повреждение табачных листьев.

В ЕР-А-0244138 раскрыто упоминаемое выше устройство расслаивания табака, в котором в местоположении разделения можно обеспечить один или два вращающихся узла зубьев. Один узел зубьев устанавливается под слоистым тюком табака и другой - над тюком: в варианте осуществления, согласно которому используются два вращающихся узла зубьев. Эти вращающиеся узлы зубьев выполнены с возможностью их привода со скоростью, большей, чем скорость транспортера, либо вовсе без привода. Указанный документ раскрывает две конструкции зубьев: зубья имеют сплошную кривизну согласно первой конструкции и расположены под углом - во второй. Согласно второй конструкции зубья имеют внутреннюю радиальную часть и наружную часть, выполненную под углом около 45° к радиусу. По меньшей мере краевые части слоев табака во время их отделения друг от друга зубьями деформируются или повреждаются. Таким образом, целью изобретения является отделение слоев табака от тюков табака так, чтобы избегать значительного повреждения слоев.

Эта цель достигается с помощью настоящего изобретения за счет того, что вал узла зубьев располагается на расстоянии над тюком, и при этом линия, проходящая от оси вала узла зубьев к местоположению вхождения, образует угол величиной от 14 до 24°, предпочтительно около 16° относительно горизонтали; и за счет того, что окружная скорость узла зубьев примерно от трех до пяти раз превышает линейную скорость транспортера.

Вращающийся узел зубьев предпочтительно содержит вал, на котором смонтировано множество зубьев в звездочной конфигурации, с одинаковым угловым расстоянием между зубьями. Зубья имеют опорную штангу, внутренняя часть которой проходит радиально от вала, а наружная часть которой проходит почти по касательной; при этом между внутренней и наружной частями выполнен плавный переход.

На конце наружной части установлена лопасть. Лопасть предпочтительно имеет ширину от 100 до 200 мм в радиальном направлении и высоту около 50 мм в касательном направлении. Лопасть перемещается вертикально внутрь слоев со скоростью, горизонтальная составляющая которой совпадает с перемещением тюка табака. Лопасть не острая. Ее конец имеет радиус величиной в несколько миллиметров, и поэтому она скорее раздвигает табак, чем режет его. Это способствует естественному расслаиванию. Лопасть помогает раздвигать доли тюка и входит в тюк табака, вызывая его раздвигание. Лопасть можно считать первичным активным участком зубьев. В остальном наружная часть сконструирована таким образом, что не воздействует на табак.

Расположенные в звездочной конфигурации зубья на валу выглядят как гребное колесо. На валу предпочтительно установлено множество этих гребных колес, при этом лопасти выровнены по окружности.

Транспортерное средство может быть выполнено в виде ленточного транспортера для доставки тюка к местоположению разделения. Транспортерное средство оканчивается в местоположении разделения; причем вращающийся узел зубьев установлен вертикально над местоположением разделения.

Может быть предусмотрено средство для опрокидывания тюка табака на транспортер, так чтобы направление слоев по существу находилось под прямыми углами к транспортеру.

Тюками табака могут быть упаковки, начиная с кип весом от 25 до 100 кг до коробок С-48 весом от 160 до 200 кг и до хогсхедов весом 400-450 кг. Поскольку материал расслаивают с вертикальным направлением слоев, то нужно учитывать структурную целостность расслаиваемого табака, чтобы пределы расслаивания могли быть величиной 25-50 мм для кипы, 40-80 мм для коробок С-48 и 100-200 мм для хогсхедов. Коробки С-48 имеют размер 0,72 м в направлении слоистости, и хогсхеды имеют диаметр 1,2 м, и поэтому высота этих тюков составляет соответственно 0,72 м и 1,2 м при укладке на транспортер, когда слоистость вертикальная. Предварительно упакованный табак, кроме восстановленного табака и предварительно смешанных материалов, упаковывают в коробках С-48. В зависимости от типа табака и скорости его поступления используются разные конструкции зубьев, но основные требования являются одинаковыми и должны соблюдаться следующие условия:

- тюк табака перемещается к зубьям расслаивания таким образом, что слои ориентированы вертикально и перпендикулярно направлению хода;

- когда зубья входят в тюк табака, их концы имеют вертикальное положение;

- форма зубьев и окружная скорость узла зубьев обеспечивают первоначальное перемещение концов зубьев во время вхождения в тюк, совпадающее с горизонтальным перемещением табака, при этом концы зубьев во время вхождения в тюк имеют горизонтальную составляющую их окружной скорости, совпадающую с горизонтальным перемещением тюка табака;

- форма задней стороны зубьев после исходного проникновения такова, что точка их контакта с тюком перемещается в горизонтальном направлении со скоростью, примерно равной скорости транспортера, не воздействуя на табак;

- горизонтальная составляющая скорости зубьев увеличивается во время расслаивания до момента начала отделения слоя по завершении первоначального раздвигания;

- при продолжении вращения узла зубьев горизонтальная составляющая скорости зубьев увеличивается почти в три-пять раз по сравнению с горизонтальной скоростью тюка табака;

- между каждыми двумя следующими друг за другом зубьями сформировано свободное пространство, отслоенный слой содержится в свободном пространстве между соседними зубьями, передним зубцом и последующим зубцом, пока передний зубец не поднимется на достаточную величину, чтобы выпустить слой, причем число зубьев и соотношение окружной скорости узла зубьев и линейной скорости транспортера выбраны с возможностью ненарушения и недеформирования части слоев, входящих в свободное пространство;

- свободное пространство должно быть больше по высоте тюка табака, чем отслаиваемый слой.

Когда устройство расслаивания за один раз обрабатывает только один тюк табака, зубья "простаивают" в положении открытого пространства, позволяя введение тюка в механизм. В положении "простоя" гребное колесо ожидает прибытия тюка, и при этом один из зубьев находится на небольшом расстоянии над местоположением разделения. Это облегчает создание одинаковых секций расслоения в течение времени, обеспечивающего непрерывность работы.

Форму, размер и число зубьев выбирают в зависимости от типа табака, плотности и толщины расслаивания, но во всех случаях свободное пространство между зубьями способно вместить отслоенный слой. Чем крупнее тюк, тем крупнее зубья, и тем меньшим будет нужное число зубьев.

Предшествующий, или ведущий, зубец используется для регулирования высвобождения отслоенной секции, чтобы обеспечивать постоянную подачу в следующую фазу производственного процесса.

Тюк табака не удерживается следующим зубцом во время расслаивания, так как согласно концепции данного изобретения имеют место слабые деформирующие усилия, и благодаря этому обеспечивается стабильность тюка табака.

Устройство согласно настоящему изобретению особо целесообразно с точки зрения возможности расслаивания тюков на небольшие слои одинакового размера. Процесс переработки предусматривает, что после устройства расслаивания непосредственно установлен барабан непрерывного отволаживания, в котором сухой табак нагревают и увлажняют. Именно этот процесс защищает табак во время последующей переработки. Для оптимизации этого процесса в барабан отволаживания необходимо подавать небольшие порции одинакового размера. Небольшие изменения скорости подачи позволяют обеспечивать переработку с небольшим отклонением температуры и влажности от нормативного значения.

Устройство в соответствии с настоящим изобретением позволяет повысить характеристики отволаживания, так как получаемые слои (части) обычно составляют 15-30% от веса получаемых в известном уровне техники горизонтальных и вертикальных слоев (частей), и тем самым обеспечивается гораздо большее число слоев (частей) при данной производительности по весу. Усовершенствованное таким образом регулирование подачи значительно снижает процент неотволоженного табака на выходе из барабана отволаживания.

Для оптимального расслаивания предпочтительно обеспечивать определенную геометрическую взаимосвязь для коэффициента проникновения, коэффициента раздвигания и коэффициента расслаивания. Коэффициентом проникновения является взаимосвязь между конечной глубиной проникновения и высотой тюка табака. Он должен быть в пределах 15%-50%, предпочтительно 18%-30%. Коэффициентом раздвигания является взаимосвязь между совокупной шириной конца лопасти и шириной тюка табака. Он должен быть в пределах 20%-50%, предпочтительно 25%-30%. Коэффициентом расслаивания является взаимосвязь между толщиной расслаивания и высотой тюка табака. Этот коэффициент должен быть в пределах 4%-40%, предпочтительно 6%-17%.

Чтобы избежать значительного повреждения слоев табака при их отделении, согласно настоящему изобретению, также предложен способ расслаивания табака в виде слоев из слоистого тюка, в соответствии с которым:

- доставляют тюк табака в местоположение разделения и

- приводят в действие вращающийся узел зубьев на скорости, которая превышает скорость транспортерного средства; при этом узел зубьев установлен на валу, проходящем под прямым углом к транспортеру и параллельно направлению слоев тюка, и содержит множество зубьев, простирающихся и профилированных по меньшей мере частично в направлении вращения узла зубьев,

- зубья выполнены с возможностью вхождения в тюк в направлении, по существу параллельном направлению слоев тюка, и с возможностью придания ускорения слою в сторону от тюка для отделения слоя табака от тюка,

- при этом располагают вал узла зубьев на расстоянии над тюком таким образом, что линия от оси вала узла зубьев к остриям зубьев образует с горизонталью угол от 14 до 24°, и

- приводят в действие узел зубьев с окружной скоростью, которая приблизительно от трех до пяти раз превышает линейную скорость транспортерного средства.

В предпочтительном варианте выполнения способа между каждыми двумя следующими друг за другом зубьями формируют свободное пространство и выбирают число зубьев и соотношение окружной скорости узла зубьев и линейной скорости транспортера такими, что часть слоев, проходящая в свободное пространство, не нарушается и по существу не деформируется.

Вариант осуществления настоящего изобретения далее поясняется со ссылкой на сопроводительные чертежи, на которых:

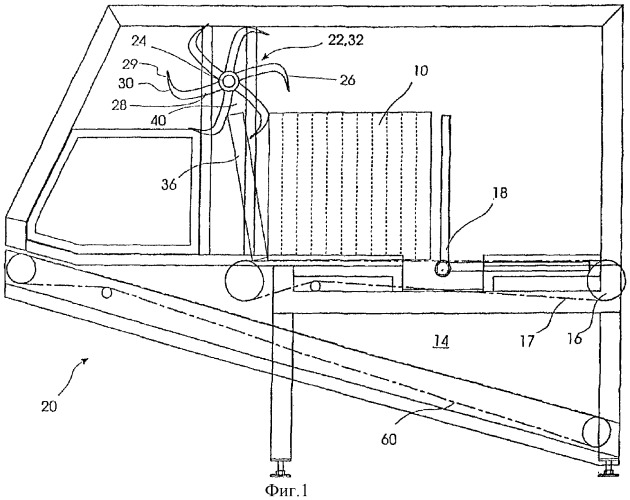

Фиг.1 - вид сбоку устройства для расслаивания согласно варианту осуществления настоящего изобретения;

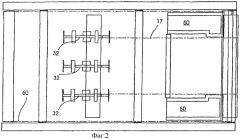

Фиг.2 - вид сверху устройства по Фиг.1;

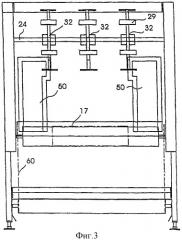

Фиг.3 - вид сзади устройства по Фиг.1.;

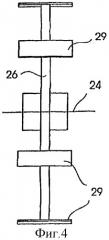

Фиг.4 - вид сбоку гребного колеса;

Фиг.5 - вид спереди гребного колеса и

Фиг.6-17 - последовательности расслаивания.

Обращаясь к чертежам: тюки 10 табака транспортируют транспортерным средством 14, которое содержит транспортер 16 с бесконечной лентой 17. Каждый тюк 10 представляет собой по существу параллельные уложенные друг на друга слои листьев табака. Опрокидыватель 18 установлен на входном конце транспортера 16 для опрокидывания тюков 10 с горизонтальным направлением слоев, чтобы все тюки 10, транспортируемые на транспортере 16, имели вертикальное направление слоев.

Тюки 10 последовательно следуют на транспортере 16 в местоположение 20 разделения вблизи устройства 22 разделения. Устройство разделения 22 имеет вал 24, который проходит по существу горизонтально и под прямыми углами к направлению перемещения транспортера 16. Вал 24 установлен на такой высоте над транспортером 16, чтобы тюки смогли перемещаться на транспортере 16 под валом 24.

На валу 24 установлено множество зубьев 26. В боковой проекции: зубья 26 расположены в звездочной конфигурации, с равными угловыми расстояниями между зубьями 26. Зубья 26 имеют внутреннюю часть 28, проходящую в радиальном направлении от вала 24, и наружную часть 30, проходящую почти по касательной; при этом между внутренней и наружной частями 28, 30 имеется плавный переход. Лопасть 29 установлена на конце каждого из зубьев 26. Зубья 26 расположены в звездочной конфигурации на валу 24 и выглядят как гребное колесо 32. Согласно Фиг.2: на валу 24 установлены три таких гребных колеса 32. Наружные части 30 зубьев 26 выступают наружу примерно на 30°.

Когда соответствующий один из тюков 10 поступает по транспортеру 16 к местоположению устройства 22 разделения, конец наружной части 30 соответствующего зубца 26 входит в тюк 10 в местоположении 34 в сторону переднего конца и в направлении, по существу параллельном направлению слоев, чтобы проникнуть позади слоя 36. Вал 24 расположен на высоте над верхней стороной тюка 10, в результате чего линия от местоположения 34 вхождения к оси вала 24 образует угол величиной от 14° до 24° относительно горизонтали. Конец наружной части 30 зубьев 26 образует почти такой же угол с окружностью гребного колеса 32, и поэтому они входят в тюк 10 по существу в вертикальном направлении, т.е. в направлении, параллельном направлению слоев в тюке 10 табака.

Для отделения слоя 36 от тюка 10 окружная скорость гребных колес 32 превышает скорость движения тюка 10, т.е. скорость транспортера 16, почти в три-пять раз. Это отношение скорости важно для отделения слоя 36 от остальной части тюка 10. Когда конец наружной части 30 придает ускорение отделяемому слою 36, задняя часть зубца 26 перемещается в совпадении с передней поверхностью остальной части тюка 10, не воздействуя на него. Задняя сторона зубца 26 имеет такую форму, которая повторяет горизонтальное перемещение тюка 10 табака. Это означает, что точка контакта между задней стороной зубца 26 и передней стороной тюка 10 перемещается в горизонтальном направлении почти с той же скоростью, что и транспортер 16. Задняя сторона наружной части 30 и переход между наружной частью 30 и внутренней частью 28 зубьев 26 по своей форме соответствуют этой единообразности скоростей в течение значительного времени, чтобы обеспечить устойчивость тюка табака и исключить появление нарушающих усилий, которые воздействовали бы на тюк 10 табака.

Согласно варианту осуществления изобретения, показанному на Фиг.1-3: конец зубьев 26 отстоит на 25-45 см от оси вала 24. Как указано выше, линия от конца зубца 26 образует угол а от 18° до 21° относительно горизонтали (Фиг.4). Вследствие этого зубец 26 проникает максимально на 70% своей радиальной длины в тюк 10. Положение вала 24 регулируется таким образом, что его можно привести в соответствие с вертикальным габаритом тюка 10. Фактическая высота каждого тюка 10 измеряется видеосистемой 38 перед обработкой тюка 10, и вертикальное положение вала 24 регулируется в соответствии с ним. Поскольку за один раз обрабатывается только один тюк 10, то средства программного обеспечения можно использовать не только для установки зубца 26 в положение "простоя" и для регулирования вертикального положения вала 24 для обеспечения оптимального расслаивания, но также и для регулирования скорости поворота зубца, чтобы обеспечить нужное число расслоений, которое может изменяться в зависимости от типа табака. Длина тюка измеряется, и скорость транспортера и гребного колеса регулируется, чтобы последний слой (часть) имел толщину, одинаковую с толщиной других слоев, или толщину, меньшую до 10%.

Чтобы не нарушать крайнюю часть отделяемого слоя 36, обеспечивается достаточное угловое расстояние между последующими зубьями 26; свободные пространства 40 образуются между следующими друг за другом зубьями 26. Свободные пространства 40 имеют размер 1 в направлении перемещения тюка и имеют по высоте тюка 10 табака размер, по меньшей мере равный толщине t отслаиваемого слоя (части) 36. Диаметр втулки вала 24, разумеется, не должен быть настолько крупным, чтобы воздействовать на тюк 10 табака.

Радиус гребных колес 32, число зубьев 26 и число гребных колес 32 зависят от типа расслаиваемого тюка 10 табака.

Ниже поясняются четыре типичных конструкции гребных колес:

1. Гребное колесо 32 с тремя зубьями 26 и радиусом 450 мм; при этом два таких гребных колеса установлены на валу 24; это гребное колесо можно использовать для устройства расслаивания с приблизительной производительностью от 10000 кг/ч до 20000 кг/ч. Это устройство расслаивания выполнено в частности для хогсхедов и тюков С-48. Здесь глубина проникновения должна превышать ширину слоя, чтобы обеспечивать естественное расслаивание.

2. Гребное колесо 32 с четырьмя зубьями радиусом 400 мм имеет производительность от 6000 до 12000 кг/ч для тюков С-48.

3. Гребное колесо 32 с шестью зубьями радиусом 300 мм. Устройство расслаивания с этим гребным винтом 32 имеет производительность от 3000 до 8000 кг/ч и его можно использовать для тюков С-48 и кип. Глубина проникновения зубьев составляет 200 мм для тюков С-48 и 50 мм для кип. Два таких гребных колеса используются для кип и три гребных колеса используются для тюков С-48.

4. Гребное колесо 32 с восемью зубьями 25 и радиусом 250 мм имеет производительность от 1000 до 5000 кг/ч для кип.

Опрокидыватель 18 на входном конце транспортера 16 содержит два щитка 50, расположенные по обеим сторонам ленты 17 транспортера 16. Щитки 50 можно поворачивать из горизонтального положения, в котором они копланарны ленте 17, в вертикальное положение. Длина щитков 50 соответствует высоте тюка С-48 10 (около 0,7 м), и доступ к ним через поворотную ось расположен приблизительно на этом расстоянии от впускного конца транспортера 16. Тюк С-48 10 поэтому можно поместить во входном конце транспортера 16, со слоями, расположенными в горизонтальном направлении, и его можно опрокинуть на 90° с помощью щитков 50, чтобы направление слоев стало вертикальным, и тюк 10 можно тогда будет расслоить с помощью устройства согласно настоящему изобретению.

На входном конце транспортера 16 можно предусмотреть канал (не показан) для сбора просыпанного табака и для направления его в сборный транспортер 60, выполненный под транспортером 16 и подающий просыпанный табак к выходному концу транспортерного средства 14.

Типичная последовательность этапов процесса показана на Фиг.6-17: тюк С-40 10 табака подается на входной конец транспортера 16; при этом горизонтально направленные слои опрокидываются на 90 градусов, чтобы слои были направлены вертикально (Фиг.6-8). После опрокидывания тюка 10 измеряется его фактическая высота, и вертикальное положение вала 24 регулируется, чтобы угол α был равен 16°. Гребное колесо 32 показано в положении "простоя" на Фиг.8 и 9. Гребное колесо 32 является гребным колесом согласно указанной типичной конструкции №2, и оно начинает вращение сразу после прохождения переднего конца тюка 10 за местоположение 20 разделения на расстояние, равное предполагаемой толщине слоя или части 36 (Фиг.10). Последующее вращение гребного колеса 32 раздвигает слой 36; при этом верхняя часть слоя удерживается в свободном пространстве 40 между зубцом 26, который отделил этот слой, предыдущим зубцом 26. Задняя часть зубца 26 имеет такую форму, что когда верхний край слоя 36 наклоняется вперед, он скользит вдоль задней стороны зубца, при этом не оказывая существенного давления (Фиг.11 и 12). Слой 36 выходит из свободного пространства, и следующий слой отделяется за счет последующего поворота гребного колеса 32 (Фиг.13). Расслаивание продолжается таким образом по всей длине тюка 10. Ось опрокидывателя 18 проходит на расстоянии от местоположения разделения, которое превышает длину тюка 10 по меньшей мере на величину толщины одного слоя 36; при этом указанная длина измеряется перпендикулярно к направлению слоев. Поэтому опрокидыватель 18 можно повернуть назад к входному концу транспортера 16, когда в это время будут отделяться друг от друга последние два слоя 36 (Фиг.14 и 15). Поступает следующий тюк 10 и опрокидывается вперед, и при этом последний слой 36 содержится в свободном пространстве 40 (Фиг.16 и 17).

Перечень ссылочных обозначений

10 тюк

14 транспортерное средство

17 лента

18 опрокидыватель

20 местоположение разделения

22 устройство разделения

24 вал

26 зубья

28 внутренняя часть

29 лопасть

30 наружная часть

32 гребное колесо

34 местоположение

36 слой

38 видеосистема

40 свободное пространство

50 клапан

60 сборный транспортер

1. Устройство для расслаивания табака в виде слоев из слоистого тюка (10), содержащее транспортное средство (16) для доставки тюка (10) табака в местоположение (20) разделения и вращающийся узел (32) зубьев, установленный на валу (24), проходящем под прямым углом к транспортерному средству (16) и параллельно направлению слоев тюка (10), и содержащий множество зубьев (26), простирающихся и профилированных в направлении вращения узла (32) зубьев и приводимых в действие со скоростью, превышающей скорость транспортерного средства (16), зубья (26), выполненные с возможностью вхождения в тюк (10) в местоположении (34) вхождения в направлении, по существу параллельном направлению слоев тюка (10), и с возможностью придания ускорения слою (36), направленного от тюка (10) для отделения слоя (36) табака от тюка (10), отличающееся тем, что вал узла (32) зубьев расположен на расстоянии над тюком (10), а линия от оси вала узла (32) зубьев к местоположению (34) вхождения образует угол с горизонталью от 14 до 24°, причем окружная скорость узла (32) зубьев приблизительно от трех до пяти раз превышает линейную скорость транспортерного средства (16).

2. Устройство по п.1, отличающееся тем, что линия от оси вала узла (32) зубьев к местоположению (34) вхождения образует угол около 16°.

3. Устройство по любому из пп.1 и 2, отличающееся тем, что концы зубьев во время вхождения в тюк имеют горизонтальную составляющую их окружной скорости, совпадающую с горизонтальным перемещением тюка (10) табака.

4. Устройство по любому из пп.1 и 2, отличающееся тем, что между каждыми двумя следующими друг за другом зубьями сформировано свободное пространство (40), и число зубьев (26) и соотношение окружной скорости узла (32) зубьев и линейной скорости транспортера (16) выбраны с возможностью ненарушения и недеформирования части слоев (36), входящих в свободное пространство.

5. Устройство по п.3, отличающееся тем, что между каждыми двумя следующими друг за другом зубьями сформировано свободное пространство (40), и число зубьев (26) и соотношение окружной скорости узла (32) зубьев и линейной скорости транспортера (16) выбраны с возможностью ненарушения и недеформирования части слоев (36), входящих в свободное пространство.

6. Устройство по любому из пп.1 и 2, отличающееся тем, что транспортерное средство (16) оканчивается в местоположении (20) разделения, причем вращающийся узел (32) зубьев установлен вертикально над местоположением разделения.

7. Устройство по п.3, отличающееся тем, что транспортерное средство (16) оканчивается в местоположении (20) разделения, причем вращающийся узел (32) зубьев установлен вертикально над местоположением разделения.

8. Устройство по п.4, отличающееся тем, что транспортерное средство (16) оканчивается в местоположении (20) разделения, причем вращающийся узел (32) зубьев установлен вертикально над местоположением разделения.

9. Устройство по п.5, отличающееся тем, что транспортерное средство (16) оканчивается в местоположении (20) разделения, причем вращающийся узел (32) зубьев установлен вертикально над местоположением разделения.

10. Устройство по любому из пп.1 и 2, отличающееся тем, что имеется средство (50) для опрокидывания тюка (10) табака на транспортер (16) так, чтобы направление слоев по существу находилось под прямыми углами к транспортеру (16).

11. Устройство по п.3, отличающееся тем, что имеется средство (50) для опрокидывания тюка (10) табака на транспортер (16) так, чтобы направление слоев по существу находилось под прямыми углами к транспортеру (16).

12. Устройство по п.4, отличающееся тем, что имеется средство (50) для опрокидывания тюка (10) табака на транспортер (16) так, чтобы направление слоев по существу находилось под прямыми углами к транспортеру (16).

13. Устройство по п.5, отличающееся тем, что имеется средство (50) для опрокидывания тюка (10) табака на транспортер (16) так, чтобы направление слоев по существу находилось под прямыми углами к транспортеру (16).

14. Устройство по п.6, отличающееся тем, что имеется средство (50) для опрокидывания тюка (10) табака на транспортер (16) так, чтобы направление слоев по существу находилось под прямыми углами к транспортеру(16).

15. Устройство по п.7, отличающееся тем, что имеется средство (50) для опрокидывания тюка (10) табака на транспортер (16) так, чтобы направление слоев по существу находилось под прямыми углами к транспортеру(16).

16. Устройство по п.8, отличающееся тем, что имеется средство (50) для опрокидывания тюка (10) табака на транспортер (16) так, чтобы направление слоев по существу находилось под прямыми углами к транспортеру(16).

17. Устройство по п.9, отличающееся тем, что имеется средство (50) для опрокидывания тюка (10) табака на транспортер (16) так, чтобы направление слоев по существу находилось под прямыми углами к транспортеру (16).

18. Способ расслаивания табака в виде слоев из слоистого тюка, в котором доставляют тюк (10) табака в местоположение (20) разделения и приводят в действие вращающийся узел (32) зубьев на скорости, которая превышает скорость транспортерного средства (16), при этом узел (32) зубьев установлен на валу (24), проходящем под прямым углом к транспортеру (16) и параллельно направлению слоев тюка (10), и содержит множество зубьев (26), простирающихся и профилированных, по меньшей мере, частично в направлении вращения узла (32) зубьев, зубья (26) выполнены с возможностью вхождения в тюк (10) в направлении, по существу параллельном направлению слоев тюка, и с возможностью придания ускорения слою (36) в сторону от тюка (10) для отделения слоя табака от тюка (10), отличающийся тем, что располагают вал узла (32) зубьев на расстоянии над тюком (10) таким образом, что линия от оси вала узла (32) зубьев к остриям зубьев (26) образует с горизонталью угол от 14 до 24°, и приводят в действие узел (32) зубьев с окружной скоростью, которая приблизительно от трех до пяти раз превышает линейную скорость транспортерного средства (16).

19. Способ по п.18, отличающийся тем, что между каждыми двумя следующими друг за другом зубьями формируют свободное пространство (40) и выбирают число зубьев (26) и соотношение окружной скорости узла (32) зубьев и линейной скорости транспортера (16) такими, что часть слоев (36), проходящая в свободное пространство, не нарушается и по существу не деформируется.