Декель на валике, соответственно передаточном цилиндре, а также печатные аппараты печатной машины

Иллюстрации

Показать всеИзобретение относится к декелю на валике передаточного цилиндра, а также к печатным аппаратам печатной машины. Декель на боковой поверхности валика, например валика печатного аппарата, имеет эластичный и/или сжимаемый слой с зависящим от степени вмятины контактным напряжением. Слой выполнен так, что зависимость контактного напряжения (Р) от вмятины, по меньшей мере, на отдельных участках имеет подъем менее 700 (Н/см2). Это обеспечивает возможность простыми средствами обеспечить высокое качество печатной продукции за счет снижения чувствительности к вибрации и нарушениям технологического процесса. 5 н. и 41 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к декелю на валике, соответственно на передаточном цилиндре, а также к печатным аппаратам печатной машины согласно ограничительной части пунктов 1, соответственно 2, а также 9, 13 или 34.

Из заявки на патент Германии DE 69107317 Т2 известно декельное полотно, состоящее из нескольких слоев и имеющее в предельном случае суммарную толщину от 0,55 до 3,65 мм. Модуль упругости слоев из пористой резины лежит в интервале от 0,2 до 50 МПа, соответственно от 0,1 до 25 МПа. Благодаря особой конструкции и свойствам слоев получают декельное полотно, которое при его сжимании не проявляет склонности к боковому смещению, соответственно выпячиванию.

В заявке на патент Германии DE 1940852 А1 раскрывается декель для офсетной печати, который имеет суммарную толщину около 1,9 мм. Как указывается в заявке, модуль сдвига в качестве напряжения при 0,25-миллиметровой деформации для соответствующей толщины декеля составляет приблизительно 4,6; 1,9 или 8,23 кг/см2. При этом целью является достижение быстрого восстановления формы после вдавливания, а также узкий допуск по толщине.

В заявке на патент Швейцарии СН 426903 раскрывается офсетное полотно, причем описываются обычные глубины вдавливания от 0 до 0,1 мм. Увеличение вмятины с 0,05 до 0,1 мм требует, соответственно имеет своим следствием, изменение контактного напряжения около 20,6 Н/см2. Иными словами, при этом интервале глубин вдавливания и контактном напряжении до приблизительно 40 Н/см2 получается линеаризованная «характеристическая кривая упругости» с подъемом около 412 (Н/см2)/мм.

В международной патентной заявке WO 01/39974 А2 раскрываются печатные аппараты с двумя взаимодействующими в установочном положении цилиндрами, причем формный цилиндр имеет в зоне своей боковой поверхности отверстие проходящего аксиально канала для крепления конца одной или нескольких печатных форм, а взаимодействующий с формным цилиндром в зоне касания передаточный цилиндр имеет в зоне своей боковой поверхности эластичное резиновое полотно.

Для переноса краски или других жидкостей между двумя валиками печатной машины, например, в красочном и/или увлажняющем аппарате, а также, в частности, при офсетном способе между печатными цилиндрами, как правило, используется комбинация материалов «жесткий-мягкий». Необходимое для переноса краски контактное напряжение достигается путем сплющивания податливого, например эластомерного, слоя [мягкое/эластомерное покрытие/декель, резиновое полотно, металлическое полотно, sleeve(=рукав)] на взаимодействующем с ним цилиндре с практически несжимаемой и неэластичной боковой поверхностью.

Для равномерного переноса жидкости существенным условием является задаваемое в узких пределах установочное усилие, а также его постоянство. Если возникают колебания в расстоянии между взаимодействующими валиками, например, в результате дисбаланса или вибраций, вызванных нарушениями при обкатке валиков, то установочное усилие (контактное напряжение) изменяется и тем самым изменяется режим переноса жидкости. Тем самым, например, периодически уменьшается контактное напряжение в местах прерванного, соответственно уменьшенного касания, например в зоне прижимной канавки для формной пластины или резинового полотна, что приводит к возбуждению вибраций печатных цилиндров. В секторе полиграфической техники это проявляется изменением интенсивности цвета на отпечатке. В случае, например, длительного изменения установочного усилия под действием внешних условий (длительное нарушение) возникает опасность получить, вплоть до момента исправления, слишком бледную или слишком интенсивно окрашенную печатную продукцию (макулатуру). В случае динамического изменения установочного усилия в результате вибраций (кратковременное нарушение) это проявляется в образовании видимых полос в печатной продукции.

В основу изобретения положена задача предложить декель на валике, соответственно на передаточном цилиндре, а также печатные аппараты печатной машины.

Эта задача решается согласно изобретению с помощью признаков пункта 1, соответственно 2, а также 9, 13 или 34 формулы изобретения.

Достигаемые благодаря изобретению преимущества заключаются, в частности, в том, что снижается чувствительность к изменениям, соответственно колебаниям, в установочном усилии (контактном напряжении) и тем самым обеспечивается возможность получить и поддерживать более простыми средствами высокое качество печатной продукции. С помощью специальных декелей, оптимизированного расчета цилиндров, а также их расположения может быть снижено влияние движений цилиндров на перенос краски. В особо предпочтительном варианте выполнения с узкими местами прерванного, соответственно уменьшенного, касания происходит, кроме того, уменьшение возбуждения самих вибраций.

Конструкция декеля и/или взаимное расположение валиков существенно снижают влияние вибраций на перенос жидкости. Это также относится, например, и к нарушениям, обусловленным изменениями технологического процесса (скорость, переменная толщина материала полотна, подвод в рабочее положение, соответственно вывод из рабочего положения других валиков), к отклонениям расстояний вследствие неточностей при подводе (упоры, конечная жесткость, производственные допуски), а также вследствие изменений толщины декеля по причине его износа (длительное нарушение) и/или неполного восстановления его первоначального положения после прохода зоны контакта цилиндров (кратковременное или длительное нарушение).

Это достигается, в частности, тем, что декель конструируется, соответственно цилиндр выполняется с соответствующим декелем так, что зависимость результирующего контактного напряжения при изменении вдавливания делается значительно более плоской, чем обычно. Характеристическая кривая упругости, т.е. подъем зависимости контактного напряжения от вдавливания, составляет, по меньшей мере, в предпочтительном интервале для вдавливания в положении включенного натиска максимально 700 (Н/см2)/мм.

Предпочтительный интервал относительного вдавливания декеля в рабочем режиме (положение включенного натиска) составляет, например, от 5 до 10%. Однако в отдельных частных случаях, в зависимости от типа обоих взаимодействующих валиков, для достижения оптимальных результатов в отношении требуемого переноса жидкости при одновременно минимальном влиянии колебаний могут оказаться предпочтительными другие интервалы относительного вдавливания, отличные от указанного выше.

В предпочтительном варианте выполнения контактное напряжение в положении включенного натиска изменяется максимально в пределах от 60 до 220 Н/см2, причем для жидкости, например печатных красок с сильно отличающимися реологическими свойствами, и/или для разных способов печати эти интервалы могут быть другими в пределах указанного интервала. В частности, в этих интервалах, соответственно промежуточных интервалах, кривая должна удовлетворять условию подъема.

Ширина зоны касания, образующейся в результате прижимания валиков друг к другу, до сих пор поддерживалась, как правило, как можно малой. Расширенное место зажима является причиной более высокой линейной силы и тем самым приводит к более сильному статическому прогибу. Однако этот недостаток с избытком компенсируется предлагаемым согласно изобретению декелем, соответственно расположением валика. Ширина места зажима составляет в предпочтительном варианте, по меньшей мере, 10 мм, в частности она больше или равна 12 мм. Тем самым обеспечивается оптимальное контактное напряжение.

Для случая, когда вибрация вызывается нарушением, например разрывом, боковой поверхности непосредственно или через полотно взаимодействующих валиков, эта вибрация, соответственно ее амплитуда, может быть снижена путем соответствующего выполнения декеля и/или соответствующего расположения валиков относительно друг друга. Это относится, в частности, к исполнению, когда ширина разрыва в окружном направлении находится максимально в отношении 1:3 к ширине зажима (полоса отпечатка).

Вообще, декель, соответственно слой, позволяет использовать печатные цилиндры с меньшим диаметром или более длинные, т.е. имеющие большую длину в сравнении с диаметром.

Ниже изобретение подробнее поясняется на примерах его осуществления со ссылкой на прилагаемые чертежи, на которых фигуры показывают:

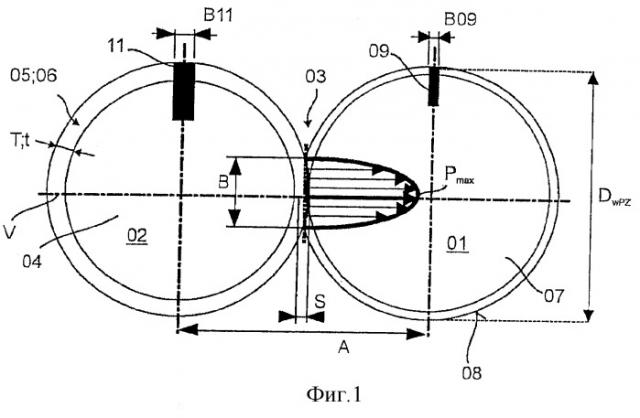

Фиг.1 - линейные силы между двумя валиками с применением обычного декеля (схематически);

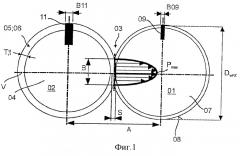

Фиг.2 - линейные силы между двумя валиками с применением декеля по изобретению (схематически);

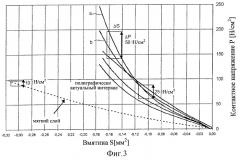

Фиг.3 - измеренное контактное напряжение при вариации вдавливания;

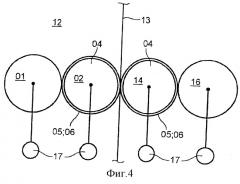

Фиг.4 - пример выполнения печатной секции;

Фиг.5 - пример выполнения печатной секции;

Фиг.6 - пример выполнения печатной секции;

Фиг.7 - пример выполнения печатной секции;

Фиг.8 - схематически пример выполнения декеля с несущим слоем.

Рабочая машина, например печатная машина, имеет перекатывающиеся один по другому валики 01; 02, которые в области их касания образуют зажимную зону 03, например щель 03 между валиками. В случае печатной машины это могут быть валики 01; 02 красочного аппарата, лакировочного аппарата, или цилиндры 01; 02 печатного аппарата. В показанном на Фиг.1 примере выполнения цилиндры 01; 02 представляют собой формный цилиндр 01 с эффективным диаметром DwPZ и передаточный цилиндр 02 офсетного печатного аппарата. Один из цилиндров 01; 02, например передаточный цилиндр 02, имеет на боковой поверхности практически несжимаемого неэластичного сердечника 04 с диаметром DGZK декель 05 или покрышку 05 с мягким, эластомерным слоем 06 толщиной t. Суммарная толщина Т декеля 05 складывается, например, из толщины t слоя 06 и толщины, при необходимости, соединенного со слоем 06 в основном несжимаемого неэластичного несущего слоя 10, например металлической пластины (показанной в виде примера на Фиг.8). Если декель 05 не имеет дополнительного несущего слоя 10, то толщина t соответствует суммарной толщине Т. Слой 06 может быть выполнен многослойным, т.е. в виде неоднородного слоя, состоящего из ряда слоев, которые в сумме обладают требуемым для слоя 06 свойством. Сердечник 04 и декель 05, соответственно декельная покрышка 05, вместе образуют эффективный диаметр DwPZ передаточного цилиндра 02. Эффективный диаметр DwPZ определяется на эффективной для перекатывания боковой поверхности формного цилиндра 01 и включает нанесенный на боковую поверхность начального тела 07 качения декель 08, например печатную форму 08. Цилиндр 01 с жесткой поверхностью также может быть выполнен в виде цилиндра 01 противодавления, взаимодействующего с передаточным цилиндром 02. Однако показанное ниже выполнение слоя 06 не привязано к исполнению валиков 01; 02 в качестве передаточных и формных цилиндров 01; 02 или к выполнению с печатной формой 08.

В зависимости от степени сближения обоих цилиндров 01; 02, т.е. от их осевого расстояния А, практически несжимаемая неэластичная боковая поверхность формного цилиндра 01 «погружается» в мягкий слой 06 и оставляет вмятину S в сравнении с ненарушенным контуром слоя 06. Под действием сил возврата колеблющаяся и изменяющаяся вмятина S, как правило, становится причиной колебаний и изменений контактного напряжения Р в щели 03 между валиками и вызывает вышеназванные проблемы с качеством переноса краски и в конечном итоге с качеством печатной продукции.

На Фиг.1 схематически изображен профиль контактного напряжения Р в области зажима между валиками 01 и 02. Контактное напряжение Р распространяется на всю зону касания, достигая при остановке на уровне соединительной плоскости V осей вращения максимального значения Рmax.

Последнее смещается во время работы аппарата к входной стороне щели благодаря вязкой составляющей силы. В проекции на нормальную к соединительной плоскости V плоскость Е зона касания и тем самым профиль имеет ширину В. Максимальное контактное напряжение Рmax в конечном счете ответственно за перенос краски, поэтому оно должно быть установлено на соответствующее значение.

В сравнении с Фиг.1, на Фиг.2 схематически показан профиль контактного напряжения Р для случая большей вмятины S, которая одновременно вызывает увеличение ширины В. Если теперь потребуется получить максимальное контактное напряжение Рmax, то интегрирование контактного напряжения Р по всей ширине В даст повышение силы между обоими валиками 01; 02.

Абсолютный уровень контактного напряжения Р в щели 03 между валиками, а также его колебание при изменении вмятины S, в решающей степени определяется характеристической кривой упругости применяемого слоя 06, соответственно применяемого декеля 05 со слоем 06. Характеристическая кривая упругости представляет контактное напряжение Р в зависимости от вмятины S. На Фиг.3 приведены в качестве примера некоторые характеристические кривые упругости обычных декелей 05, в частности декельные полотна 05 с соответствующим слоем 06. Численные значения получены на квазистатическом испытательном стенде в лаборатории. Они пригодны для их переноса на значения, определенные другим способом.

Из Фиг.3 видно, что подъем ΔP/ΔS характеристической кривой упругости определяет колебание контактного напряжения Р при изменении вмятины S (например, при вибрации). При вариации ΔS вмятины около среднего значения S вмятины величина колебания ΔР требуемого максимального контактного напряжения Рmax в щели 03 между валиками вокруг среднего контактного напряжения Р приблизительно пропорциональна подъему ΔP/ΔS характеристической кривой упругости в точке S. Так, например, у декеля а (Фиг.3) уменьшение вмятины S с -0,16 до -0,14 мм сказывается на контактном напряжении Р уменьшением его значения приблизительно на 50 Н/см2, а уменьшение вмятины S с -0,11 до -0,09 мм приводит к уменьшению контактного напряжения Р приблизительно на 25 Н/см2. Декель b имеет меньший подъем.

Декели 05 как одно целое или их слой 06 как таковой, имеющие большой подъем ΔР/ΔS, в частности, для требуемого максимального контактного напряжения Рmax в полиграфически актуальном интервале, ниже в тексте обозначаются как «жесткие», а таковые с малым подъемом ΔР/ΔS - как «мягкие».

Итак, декель 05, соответственно слой 06, выполняется как мягкий декель 05, соответственно как мягкий слой 06. В сравнении с жестким декелем 05, соответственно с жестким слоем 06, одно и то же относительное движение валиков 01; 02 (соответственно изменение расстояния А) приводит в случае мягкого декеля 05 к меньшему изменению контактного напряжения Р и, следовательно, к уменьшению колебаний в переносе краски. Мягкий декель 05 вызывает тем самым меньшую чувствительность процесса печатания к вибрациям и/или отклонениям расстояний от заданного значения. Благодаря меньшим изменениям контактного напряжения Р, обусловленным относительными движениями валиков 01; 02, например, вибрационные полосы в печатной продукции в случае мягких декелей 05 или в случае декелей 05 с мягким слоем 06 становятся заметны лишь при больших амплитудах колебаний.

Контактное напряжение в положении включенного натиска изменяется в предпочтительном варианте выполнения максимально в пределах от 60 до 220 Н/см2. Для жидкостей, например печатных красок, с сильно отличающимися реологическими свойствами могут быть предпочтительными другие интервалы в пределах вышеуказанного интервала контактных напряжений. Так, интервал изменения контактного напряжения для сырой офсетной печати (краска и увлажнитель) составляет от 60 до 120 Н/см2, в частности от 80 до 100 Н/см2, в то время как для сухой офсетной печати (отсутствие увлажнителя, только краска на формный цилиндр) он составляет, например, от 100 до 220 Н/см2, предпочтительно от 120 до 180 Н/см2. В частности, в этих пределах подъем должен выполнять условие подъема.

Полиграфически актуальный интервал контактного напряжения Рmax составляет предпочтительно от 60 до 220 Н/см2. Для жидкостей, например печатных красок, с сильно отличающимися реологическими свойствами могут быть предпочтительными другие интервалы в пределах вышеуказанного интервала контактного напряжения. Так, интервал для сырой офсетной печати составляет, например, от 60 до 120 Н/см2, в частности от 80 до 100 Н/см2, в то время как для сухой офсетной печати он составляет, например, от 100 до 220 Н/см2, предпочтительно от 120 до 180 Н/см2. В предпочтительном варианте мягкий декель 05 (или его слой 06), по меньшей мере, в интервале от 80 до 100 Н/см2 имеет подъем ΔР/ΔS, например ΔР/ΔS<500 (Н/см2)/мм. Подъем ΔP/ΔS в рассматриваемом интервале контактного напряжения Р должен был бы быть, по меньшей мере, в два раза меньше, чем для декелей 05, обычно применяемых в настоящее время в офсетной печати.

В предпочтительном варианте, как схематически показано на Фиг.2, толщина t слоя 06, соответственно суммарная толщина Т декеля 05 больше, чем применявшаяся до сих пор толщина. Толщина t эффективного в отношении эластичности, соответственно сжимаемости, слоя 06 составляет, например, от 3,0 до 6,3 мм, в частности от 3,7 до 5,7 мм. К этому прибавляется в ряде случаев толщина одного или нескольких, при необходимости, соединенных со слоем 06, в основном несжимаемых и неэластичных слоев на обращенной к сердечнику 04 стороне, которые с целью обеспечения формо- и/или размероустойчивости соединены со слоем 06 (не показано). Этот несущий слой 10 (или несущие слои 10), функционально эффективный не для «мягкости» декеля, но для формоустойчивости, может быть расположен также между «мягкими» слоями. Он может быть выполнен, например, в виде металлического листа, в частности листа из высококачественной стали толщиной приблизительно от 0,1 до 0,3 мм. В качестве сетки, в зависимости от исполнения декеля 05, он может иметь толщину в пределах от 0,1 до 0,6 мм. Указанная толщина t слоя 06 относится в случае применения нескольких «единичных» слоев 06 к сумме единичных слоев, функционально ответственных за обеспечение заданной характеристики (зависимость контактного напряжения от вмятины) и за эластичность, соответственно сжимаемость. Декель 05 имеет, например, вместе с несущим слоем (несущими слоями) 10 суммарную толщину Т в пределах от 3,5 до 6,5 мм, в частности от 3,9 до 5,9 мм.

«Мягкий» декель 05 (или слой 06) эксплуатируется преимущественно с большей вмятиной S в сравнении с обычными вмятинами S (схематически показано на Фиг.2 в сравнении с Фиг.1), т.е. оба валика 01; 02 устанавливаются в рабочем положении ближе один к другому, считая на эффективный, но не нарушенный диаметр DwGZ, DwPZ. В результате несмотря на меньший подъем ΔР/ΔS достигается оптимальное максимальное контактное напряжение Рmax. Установка цилиндров в рабочее положение в предпочтительном исполнении производится так, что вмятина S составляет, по меньшей мере, 0,18 мм, например от 0,18 до 0,60 мм, в частности от 0,25 до 0,50 мм.

Относительная вмятина S*, т.е. вмятина S, отнесенная к толщине t слоя 06, лежит в пределах от 5 до 10%, в частности от 6 до 8%, без учета специального исполнения валиков 01; 02.

Образовавшаяся в результате вмятины S слоя 06 ширина В зоны касания валиков в проекции, перпендикулярной к соединительной плоскости V их осей вращения, составляет в предпочтительном варианте выполнения, по меньшей мере, 5% от ненарушенного эффективного диаметра DwGZ валика 02 со слоем 06.

Как описано выше, особенно предпочтительным является исполнение и/или расположение «мягкого» декеля 05, когда один из двух взаимодействующих валиков 01; 02 (или даже оба) имеет на его эффективной боковой поверхности, по меньшей мере, одно нарушение 09; 11, оказывающее влияние на обкатку валиков. Это нарушение 09; 11 может представлять собой разрыв 09; 11 в виде идущего вдоль оси стыка 09; 11 двух концов одного или нескольких декелей 05; 08. Однако нарушение 09; 11 может быть образовано, в частности, проходящим вдоль оси каналом 09; 11 для крепления концов одного или нескольких декелей 05; 08. Этот канал 09; 11 имеет в направлении к боковой поверхности отверстие, через которое пропущены концы. Внутри канал 09; 11 может иметь приспособление для зажима и/или затяжки декеля 05; 08, соответственно декелей 05; 08.

При перекатывании валика через канал 09; 11, соответственно каналы 09; 11, возбуждаются колебания. Если ширина В09; В11 канала 09; 11 в окружном направлении больше ширины В зоны касания, то при проходе канала 09; 11 возбуждается колебание с большей амплитудой, так как по причине вышеназванной большей ширины В зоны касания действует большая линейная сила между двумя валиками 01; 02. И все же прирост амплитуд колебаний под действием большей линейной силы оказывается меньше, чем уменьшение чувствительности к колебаниям из-за мягкости слоя 06, так что суммарным результатом является снижение чувствительности к вибрациям.

Особое преимущество заключается в том, что ширина В09; В11 канала 09; 11 выбрана меньшей в сравнении с шириной В зоны касания. В этом случае, по меньшей мере, всегда участки взаимодействующих боковых поверхностей в зоне касания опираются друг на друга, в результате дополнительно ослабляется сила возбуждения биений и кривая вибраций проходит более плавно (расширение импульса). Более мягкие декели 05, соответственно более мягкие слои 06, приводят тем самым при узких каналах 09; 11 к ослаблению канального биения и более длительному его протеканию во времени.

В передаточном цилиндре 02 концы металлического декельного полотна могут быть заправлены в канал 11. Слой 06 в этом случае нанесен на размерно-устойчивый носитель, например тонкую металлическую пластину (лист металла), отогнутые кромки которой расположены в канале 11. Канал 11 может быть выполнен чрезвычайно узким в окружном направлении, например он может быть меньше или равен 5 мм, в частности меньше или равен 3 мм. Также и в случае формного цилиндра 01 канал 09 выполнен с размером в окружном направлении, меньше или равным 5 мм, в частности меньше или равным 3 мм.

Наоборот, большая в сравнении с обычными установками зона касания (ширина полосы отпечатка) уменьшает допустимое отношение В09 к В, соответственно В11 к В.

Особенно выгодным является вариант выполнения, в котором ширина В09;

В11 канала 09; 11 в зоне его отверстия, или устья на боковой поверхности сердечника 04, соответственно начального тела качения 07 в окружном направлении, находится в отношении, по меньшей мере, 1: 3 к образовавшейся в результате прижимания цилиндров ширине В зоны касания (полосы отпечатка).

Мягкий слой 06 имеет в сравнении с обычно применяемыми материалами более низкую постоянную затухания, с тем чтобы несмотря на более высокие скорости нагружения и разгружения, обусловленные более глубокой вмятиной S при обкатке, исключить образование значительного тепла смятия. Слой 06 также должен быть выполнен так, чтобы восстановление происходило достаточно быстро, соответственно упругий возврат в исходное положение после прохождения щели 03 между валиками был достаточно быстрым, с тем чтобы, например, при контакте с красочным валиком или другим цилиндром исходная толщина была бы уже восстановлена.

На Фиг.4 и 5 изображена печатная секция 12, оптимально конфигурированная со слоем 06 и выполненная в виде так называемого двойного печатного аппарата. Сопряженный с формным цилиндром 01 передаточный цилиндр 02 первой цилиндровой пары 01; 02 взаимодействует через запечатываемый материал 13, например полотно 13, с цилиндром 14 противодавления, также выполненным в виде передаточного цилиндра 14, с которым также сопряжен формный цилиндр 16. Все четыре цилиндра 01; 02; 14; 16 вращаются от различных приводных двигателей механически независимо друг от друга (Фиг.4). В модифицированном варианте выполнения формный и передаточный цилиндры 01; 02; 14; 16 связаны попарно и приводятся во вращение каждый парным приводным двигателем 17 (на формном цилиндре 01; 16, на передаточном цилиндре 02; 14 или параллельно) (Фиг.5).

Формный цилиндр 01; 16 и передаточный цилиндр 02; 14 в первом варианте выполнения выполнены в виде цилиндров 01; 02; 14; 16 двойного охвата, т.е. с охватом, соответствующим двум вертикальным печатным страницам, в частности двум газетным полосам. Каждый из них имеет эффективный диаметр DwGZ; DwPZ в пределах от 260 до 400 мм, в частности от 280 до 350 мм. На боковой поверхности сердечника 04 каждый передаточный цилиндр 02; 14 имеет, по меньшей мере, один декель 05 суммарной толщины Т в пределах от 3,5 до 6,5 мм, в частности от 3,9 до 5,9 мм. Подъем ΔP/ΔS характеристической кривой упругости, по меньшей мере, в полиграфически актуальном интервале (см. выше) лежит ниже 700 (Н/см2)/мм, в частности ниже 500 (Н/см2)/мм. Формные и передаточные цилиндры 01; 02; 14; 16 попарно установлены один к другому так, что ширина В зоны касания между формным и передаточным цилиндром 01; 02; 14; 16 в установочном положении составляет от 14 до 25 мм, в частности от 17 до 21 мм. Благодаря такой конфигурации чувствительность к вибрациям и неточной установке практически сведена к минимуму. Индивидуальный привод каждого цилиндра от соответствующих приводных двигателей 17 еще более снижает чувствительность к вибрациям благодаря механической развязке.

Во втором не показанном варианте выполнения формные цилиндры 01; 16 и передаточные цилиндры 02; 14 выполнены в виде цилиндров 01; 02; 14; 16 простого охвата, т.е. с охватом в основном в одну вертикальную печатную страницу, в частности одну газетную полосу. Каждый из них имеет эффективный диаметр DwGZ; DwPZ в пределах от 150 до 190 мм. На боковой поверхности сердечника 04 каждый передаточный цилиндр 02; 14 имеет, по меньшей мере, один декель 05 суммарной толщины Т в пределах от 3,5 до 6,5 мм, в частности от 3,9 до 5,9 мм. Подъем ΔР/ΔS характеристической кривой упругости, по меньшей мере, в полиграфически актуальном интервале (см. выше) лежит ниже 700 (Н/см2)/мм, в частности ниже 500 (Н/см2)/мм. Формные и передаточные цилиндры 01; 02; 14; 16 попарно установлены один к другому так, что ширина В зоны касания между формным и передаточным цилиндром 01; 02; 14; 16 в установочном положении составляет от 10 до 18 мм, в частности от 12 до 15 мм.

В третьем не показанном варианте выполнения формные цилиндры 01; 16 выполнены в виде цилиндров 01; 16 простого охвата с эффективными диаметрами DwPZ в пределах от 150 до 190 мм, а передаточные цилиндры 02; 14 выполнены в виде цилиндров двойного охвата с эффективными диаметрами DwGZ в пределах от 260 до 400 мм, в частности от 280 до 350 мм. На боковой поверхности сердечника 04 каждый передаточный цилиндр 02; 14 имеет, по меньшей мере, один декель 05 суммарной толщины Т в пределах от 3,5 до 6,5 мм, в частности от 3,9 до 5,9 мм. Подъем ΔР/ΔS характеристической кривой упругости, по меньшей мере, в полиграфически актуальном интервале (см. выше) лежит ниже 700 (Н/см2)/мм, в частности ниже 500 (Н/см2)/мм. Формные и передаточные цилиндры 01; 02; 14; 16 попарно установлены один к другому так, что ширина В зоны касания между формным и передаточным цилиндром 01; 02; 14; 16 в установочном положении составляет от 12 до 20 мм, в частности от 15 до 19 мм.

На Фиг.6 и 7 изображена печатная секция 19, которая эксплуатируется либо как часть более крупной печатной секции, например пятицилиндровой, девятицилиндровой или десятицилиндровой печатной секции, либо как трехцилиндровая печатная секция 19. Передаточный цилиндр 02 взаимодействует с цилиндром 18, не переносящим печатной краски, например с цилиндром 18 противодавления, как, например, планетарным цилиндром 18. «Мягкая» боковая поверхность передаточного цилиндра 02 в этом случае взаимодействует с «жесткой» боковой поверхностью формного цилиндра 01 на одной стороне и с «жесткой» боковой поверхностью планетарного цилиндра 18 на другой стороне. В варианте выполнения (Фиг.6) с, по меньшей мере, независимо друг от друга приводимыми передаточным цилиндром 02 и планетарным цилиндром 18 один или несколько планетарных цилиндров 18 имеет собственный приводной двигатель 17, в то время как пара из формного и передаточного цилиндров 01; 02 приводится механически связанно общим приводным двигателем (Фиг.6), или же каждый из цилиндров этой пары приводится механически независимо друг от друга собственным приводным двигателем 17 (Фиг.7).

Формный цилиндр 01, передаточный цилиндр 02 и планетарный цилиндр 18 в первом варианте выполнены в виде цилиндров 01; 02; 18 двойного охвата с эффективными диаметрами DwGZ; DwPZ; DwSZ в пределах от 260 до 400 мм, в частности от 280 до 350 мм. На боковой поверхности сердечника 04 каждый передаточный цилиндр 02; 11 имеет, по меньшей мере, один декель 05 суммарной толщины Т в пределах от 3,5 до 6,5 мм, в частности от 3,9 до 5,9 мм. Подъем ΔР/ΔS характеристической кривой упругости, по меньшей мере, в полиграфически актуальном интервале (см. выше) лежит ниже 700 (Н/см2)/мм, в частности ниже 500 (Н/см2)/мм. Формный и передаточный цилиндры 01; 02, а также передаточный цилиндр 02 и планетарный цилиндр 18 попарно установлены соответственно один к другому так, что ширина В зоны касания в установочном положении составляет от 14 до 25 мм, в частности от 17 до 21 мм.

Во втором варианте выполнения для Фиг.6 или 7 формный цилиндр 01, передаточный цилиндр 02 и планетарный цилиндр 18 выполнены в виде цилиндров 01; 02; 18 простого охвата, т.е. с охватом в основном в одну вертикальную печатную страницу, в частности одну газетную полосу.

Каждый из них имеет эффективный диаметр DwGZ; DwPZ; DwSZ в пределах от 120 до 180 мм, в частности от 130 до 170 мм. На боковой поверхности сердечника 04 каждый передаточный цилиндр 02; 11 имеет, по меньшей мере, один декель 05 суммарной толщины Т в пределах от 3,5 до 6,5 мм, в частности от 3,9 до 5,9 мм. Подъем ΔР/ΔS характеристической кривой упругости, по меньшей мере, в полиграфически актуальном интервале (см. выше) лежит ниже 700 (Н/см2)/мм, в частности ниже 500 (Н/см2)/мм. Формный и передаточный цилиндры 01; 02, а также передаточный цилиндр 02 и планетарный цилиндр 18 попарно установлены соответственно один к другому так, что ширина В зоны касания в установочном положении составляет от 10 до 18 мм, в частности от 12 до 15 мм.

Наряду с вышеизложенным необходимо учитывать при разработке концепции печатной машины обусловленные большей мягкостью изменения (более глубокая вмятина S, измененный характер развертки окружности цилиндра, большая толщина t, соответственно Т). Печатная машина, работающая с мягкими и более толстыми декелями 05, соответственно слоями 06, имеет, следовательно, измененные, в частности увеличенные подрезы цилиндров (развертка, толщина полотна), а также измененные размеры щели при установке цилиндров в рабочее положение, соответственно выводе из рабочего положения (толщина полотна, вмятина). Для этой цели требуются также большие перестановочные пути для перемещения цилиндров в положение отключенного натиска (более глубокая вмятина).

Вышеназванный декель 05, соответственно слой 06 расположен в печатном аппарате с одним или несколькими длинными, но небольшого диаметра, цилиндрами 01; 02; 14; 16.

Так, формный цилиндр 01; 16 и передаточный цилиндр 02; 14 имеют, например, длину бочки (далее в тексте - «длину рабочей части цилиндра»), соответствующую четырем или более ширинам печатной страницы, например газетной полосы, например от 1100 до 1800 мм, в частности от 1500 до 1700 мм. Диаметр DwGZ; DwPZ, по меньшей мере, формного цилиндра 01; 16 составляет, например, от 145 до 190 мм, в частности от 150 до 185 мм, что по охвату в основном соответствует длине газетной полосы («простой охват»). Однако устройство с успехом может применяться и для других охватов, при которых отношение между диаметром и длиной цилиндра 01; 02; 14; 16 меньше или равно 0,16, в частности меньше 0,12, или даже меньше или равно 0,08.

При другом исполнении печатного аппарата длина рабочей части формного и передаточного цилиндров 01; 02; 14; 16 составляет, например, от 1850 до 2400 мм, в частности от 1900 до 2300 мм, при этом указанные размеры позволяют разместить в аксиальном направлении рядом друг с другом, например, по меньшей мере, шесть вертикальных печатных страниц широкого формата. По меньшей мере, формный цилиндр 01; 16 выполнен в одном варианте с диаметром в пределах, например, от 260 до 340 мм, в частности от 280 до 300 мм, а в другом варианте - в пределах, например, от 290 до 380 мм, в частности от 300 до 370 мм, что по охвату в основном соответствует двум длинам газетной полосы («двойной охват»). Отношение диаметра DwGZ; DwPZ, по меньшей мере, формного цилиндра 01; 16 к его длине находится в пределах от 0,11 до 0,17, в частности от 0,13 до 0,16.

Перечень позиций

01 валик, цилиндр, формный цилиндр, цилиндр противодавления

02 валик, цилиндр, передаточный цилиндр

03 щель между валиками, точка качения

04 сердечник

05 декель, покрышка, декельное полотно

06 слой

07 начальное тело качения

08 декель, печатная форма

09 нарушение, канал

10 несущий слой

11 нарушение, канал

12 печатная секция, двойной печатный аппарат

13 запечатываемый материал, полотно

14 валик, цилиндр, передаточный цилиндр, цилиндр противодавления

15 -

16 валик, цилиндр, формный цилиндр

17 приводной двигатель

18 валик, цилиндр, цилиндр противодавления, планетарный цилиндр,

19 печатная секция, трехцилиндровая печатная секция

а декель

А осевое расстояние

b декель

В ширина, зона касания

В09 ширина

В11 ширина

DwGZ диаметр

DwPZ диаметр

DwSZ диаметр

Е плоскость

Р контактное напряжение

Рmax контактное напряжение, максимальное

t толщина (06)

Т суммарная толщина (05)

S вмятина

S* вмятина, относительная

V соединительная плоскость

1. Декель на боковой поверхности валика (02; 14), имеющий эластичный и/или сжимаемый слой (06) с зависящим от вмятины (S) контактным напряжением (Р), отличающийся тем, что зависимость контактного напряжения (Р) слоя (06) от вмятины (S) такова, что ее подъем (ΔP/ΔS), по меньшей мере, в рабочем интервале контактного напряжения 100 Н/см2 составляет менее 700 (Н/см2)/мм.

2. Декель на боковой поверхности передаточного цилиндра (02; 14) офсетного печатного аппарата, имеющий эластичный и/или сжимаемый слой (06) с зависящим от вмятины (S) контактным напряжением (Р), отличающийся тем, что зависимость контактного напряжения (Р) слоя (06) от вмятины (S) такова, что ее подъем (ΔР/ΔS), по меньшей мере, в интервале вмятин от 0,22 до 0,38 мм составляет менее 700 (Н/см2)/мм.

3. Декель по п.1, отличающийся тем, что в дополнение к названному подъему (ΔP/ΔS) менее 700 (Н/см2)/мм при контактном напряжении 100 Н/см2 подъем ((ΔP/ΔS) при применении декеля для сырой офсетной печати, т.е. при использовании краски и увлажнителя, по меньшей мере, во всем рабочем интервале контактного напряжения от 80 до 100 Н/см2 составляет менее 700 (Н/см2)/мм.

4. Декель по п.1, отличающийся тем, что в дополнение к названному подъему (ΔР/ΔS) менее 700 (Н/см2)/мм при контактном напряжении 100 Н/см2 подъем (ΔР/ΔS) при применении декеля для сухой офсетной печати, т.е. при использовании только краски без увлажнителя, по меньшей мере, во всем рабочем интервале контактного напряжения от 120 до 180 Н/см2 составляет менее 700 (Н/см2)/мм.

5. Декель по п.1, отличающийся тем, что толщина (t) слоя (06) составляет, по меньшей мере, 3,0 мм.

6. Декель по п.1, отличающийся тем, что он выполнен в виде съемного декеля (05).

7. Декель по п.6, отличающийся тем, что он наряду со слоем (06) имеет прочно соединенный с ним в основном размерно-устойчивый несущий слой (10).

8. Декель по п.6 или 7, отличающийся тем, что его суммарная толщина (Т) составляет, по меньшей мере, 3,5 мм.

9. Декель по п.1 или 2, отличающийся тем, что имеющий слой (06) валик (02; 14) установлен с возможностью взаимодействия во время эксплуатации с выполненным в качестве полотна (13) запечатываемым материалом (13).

10. Декель по п.1 или 2, отличающийся тем, что он выполнен в качестве металлического декельного полотна.

11. Декель по п.1 или 2, отличающийся тем, что металлическое декельное полотно снабжено размерно-устойчивым слоем-носителем из металла, в частности листовой стали.

12. Декель по п.1 или 2, отличающийся тем, что он размещен в печатном аппарате печатной машины, печатающей печатные страницы в газетном формате, в частности газетной печатной машины.

13. Печатный аппарат печатной машины с, по меньшей мере, двумя взаимодействующими в установочном положении валиками (01; 02; 14; 16; 18), причем