Полиэфирная композиция для получения изделий с высокой прозрачностью (варианты), способ ее получения и изделия из нее

Иллюстрации

Показать всеИзобретение относится к композициям, включающим смолу из ароматического сложного полиэфира и поликсилиленамид, для получения изделий с улучшенными характеристиками прозрачности. Предложены варианты композиции, включающей смолу из ароматического сложного полиэфира, выбираемую из сополиалкилентерефталата, содержащего от 3 до 15 мол.% звеньев, образованных изофталевой кислотой и/или нафталиндикарбоновой кислотой, и поликсилиленамид, предпочтительно поли(м-ксилиленадипамид), где полиамид диспергирован в смоле из сложного полиэфира в виде доменов, имеющих среднечисловой размер от 30 до менее 200 нм. Композицию получают путем смешивания предварительно расплавленного сложного полиэфира с диангидридом тетракарбоновой кислоты перед примешиванием поликсилиленамида, используя соотношение вязкостей расплавов смолы из сложного полиэфира и поликсилиленамида свыше 1,5:1. Получаемые из композиции изделия имеют помутнение менее 3%. 7 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к композициям, включающим смолу из ароматического сложного полиэфира и поликсилиленамид, с улучшенными характеристиками прозрачности и получаемым из них изделиям, в частности пленкам и контейнерам для напитков.

В частности, изобретение относится к смесям смол из сложных полиэфиров, выбираемых из полиалкилентерефталатов и сополиалкилентерефталатов, содержащих мономерные звенья, образованные изофталевой кислотой и/или нафталиндикарбоновыми кислотами, с поли(м-ксилиленадипамидом) (поли-MXD-6).

Известный уровень техники

Смолы из ароматических сложных полиэфиров обладают превосходными механическими свойствами; однако их барьерные свойства в отношении газов, таких как СО2 и кислород, недостаточно высокие. Барьерные свойства могут быть улучшены путем смешивания смолы из сложного полиэфира, в расплавленном состоянии, с поликсилиленамидом, в особенности поли-MXD-6, используемым в количестве приблизительно от 5 до 30 мас.%.

Барьерные характеристики в отношении кислорода и СО2 дополнительно повышаются, если композицию, включающую смолу из сложного полиэфира и поликсилиленамид, получают предварительным смешиванием смолы из сложного полиэфира, в расплавленном состоянии, с диангидридом тетракарбоновой кислоты, в частности диангидридом пиромеллитовой кислоты (PMDA), и последующим добавлением и смешиванием полиамида с расплавленной смолой изсложного полиэфира (EP-A-964031).

Добавление поликсилиленамида либо к смоле из сложного полиэфира, предварительно смешанной с диангидридом, либо не содержащей диангидрид, приводит к снижению прозрачности получаемых изделий.

Снижение прозрачности усиливается с увеличением количества полиамида и молекулярной массой указанного полиамида (WO-A-93/20147). Требуются среднечисловые молекулярные массы ниже 15000 и количества полиамида менее 2 мас.%, чтобы ограничить возрастание непрозрачности.

Следовательно, существует потребность в разработке смол из сложных полиэфиров, к которым добавляют значительные количества поликсилиленамида, которые сочетают в себе удовлетворительные барьерные характеристики по отношению к кислороду и CO2 с высокой прозрачностью и цветовыми характеристиками.

Описание изобретения

Неожиданно было обнаружено, что возможно добиться улучшения прозрачности и цветовых характеристик смол из ароматических сложных полиэфиров, содержащих поликсилиленамид в количестве от 1 до 30 мас.% по отношению к смоле из сложного полиэфира, если полиамид диспергирован в матрице сложного полиэфира в доменах, имеющих среднечисловой размер от 30 до 200 нм. Вышеуказанную тонкую дисперсию получают смешиванием при плавлении сложного полиэфира, предварительно смешанного с диангидридом тетракарбоновой кислоты, и полиамида, при условии, что сложный полиэфир означает сополиалкилентерефталат (COPET), содержащий от 3 до 15 мол.% или более звеньев изофталевой кислоты и/или звеньев нафталиндикарбоновой кислоты, и что соотношение вязкостей расплавов сополиалкилентерефталата и полиамида выше, чем 1,5:1.

Предпочтительным полиамидом является поли-MXD-6, который предпочтительно используют в количествах от 1 до 15 мас.% по отношению к смоле из сложного полиэфира.

Можно также использовать поли-MXD-6, в котором все или часть звеньев, являющихся производными адипиновой кислоты, заменены звеньями, образованными дикарбоновыми кислотами с 6-22 атомами углерода, отличными от адипиновой кислоты, такими как, например, субериновая, азелаиновая и додекановая кислоты.

Смешивание смолы из сложного полиэфира (предварительно смешанной в расплаве с диангидридом) и поликсилиленамида осуществляют в экструдере в условиях температуры и усилий сдвига таких, чтобы обеспечить тонкую и стабильную дисперсию полиамида в матрице сложного полиэфира. Предпочтительно, полученные путем экструдирования гранулы повторно экструдируют.

Усилия сдвига свыше 100 с-1 используют при перемешивании расплава полиамида.

Соотношение вязкостей расплавов сложного полиэфира и полиамида, определенное при 280°C и усилии сдвига в 100 с-1, предпочтительно составляет от 3:1 до 8:1.

Домены поликсилиленамида, диспергированного в матрице сложного полиэфира, предпочтительно поли-MXD-6, имеют среднечисловой размер обычно менее 100 нм (СЭМ - определение на отлитой из раствора пленке).

Распределение доменов поликсилиленамида является таким, что более 80% указанных доменов имеет размер от 80 до 110 нм и среднечисловой размер от 80 до 100 нм. Поскольку диспергированные домены в основном сферической формы, размер означает диаметр.

Среднечисловая молекулярная масса поликсилиленамида, предпочтительно, ниже 16000.

Относительная вязкость обычно составляет в пределах от 1,8 до 2,2. Предпочтительны поликсилиленамиды со скоростью кристаллизации такой же, что и скорость кристаллизации смолы из сложного полиэфира.

Концентраты поли-MXD-6 в сложном полиэфире, содержащие от 10 до 30 мас.% от полиамида, также могут быть использованы.

Предпочтительны диангидриды ароматических тетракарбоновых кислот; диангидрид пиромеллитовой кислоты (PMDA) является предпочтительным диангидридом. Диангидрид 2,2-бис-(2,4-дикарбокси) простого эфира и 3,3',4,4'-бензофенонтетракарбоновой кислоты представляют примеры других подходящих ароматических ангидридов.

Диангидриды используют в количестве от 0,01 до 3%, предпочтительно, от 0,01 до 0,4 мас.% по отношению к смоле из сложного полиэфира.

Смолы из ароматических сложных полиэфиров получают согласно известным способам путем поликонденсации ароматической дикарбоновой кислоты либо путем переэтерификации низших диалкиловых сложных эфиров указанных кислот, с диолом, содержащим 2-12 атомов углерода.

Предпочтительны сополимеры этилентерефталат, содержащие от 3 до 7 мол.% звеньев, образованных изофталевой кислотой и/или нафталиндикарбоновой кислотой, в особенности 2,6-нафталиндикарбоновой кислотой.

Характеристическая вязкость (СОРЕТ)-смолы предпочтительно составляет от 0,6 до 0,9 дл/г.

Помутнение отлитой из раствора пленки в 0,5 мм толщиной составляет не выше 3%, обычно 1-2%. Цветовой параметр гранул находится в пределах от 0,56 до 3,57.

Композиции подходят для многочисленных вариантов употребления, в особенности для получения прозрачных и обладающих барьерными свойствами в отношении газов пленок, биориентированных или нет, полученных экструзией литьем без давления или дутьем с применением способа одинарного пузырькового потока или двойного пузырькового потока, или способа с применением рамы для растягивания и ориентирования пленки, и бутылок для напитков, получаемых путем инжекционного ориентированного формования раздувом.

Аналитические измерения

Характеристическую вязкость смолы из сложного полиэфира определяют в растворе (приблизительно 0,5 г смолы) в смеси при массовом соотношении 60/40 фенола и 2,2-тетрахлорэтана при 25°C, в соответствии с ASTM 4603-86.

Относительную вязкость поликсилиленамида определяют при 25°C в растворе 1 г полиамида в 100 мл серной кислоты при концентрации 96 мас.%.

Вязкость расплавов смол определяют при 280°C при усилии сдвига 100 сек-1.

Оценку помутнения производят в соответствии с ASTM D 1300.

Следующие примеры представляют иллюстративный способ, не ограничивающий изобретение.

Поли-MXD-6, используемый в примерах, относящихся к изобретению, получают путем поликонденсации в расплаве в соответствии с известными способами. Полиамид сушат перед подачей в экструдер.

Сравнительный пример 1

Сополиэтилентерефталат (СОРЕТ), содержащий 2,2 мас.% звеньев изофталевой кислоты и смешанный в расплавленном состоянии в экструдере с 0,1 мас.% PMDA, смешивают в экструдере с 10 мас.% промышленно выпускаемого MXD-6 grade 6007, поставляемого Mitsubishi Gas, с относительной вязкостью 2,7.

Соотношение вязкостей расплавов СОРЕТ и MXD-6 равно 1,25:1.

Условия экструзии: температура цилиндра 280°C, температура экструзионной головки 275°C. Используемый экструдер представляет собой сдвоенный экструдер с перекрещивающимися осями с диаметром шнеков 30 см и L/D, равным 20; производительность экструзии равна 10 кг/ч.

Полученной полимерной крошке соответствует цветовой параметр b* 0,88.

Полимерную крошку кристаллизуют при 140°C в токе азота и затем экструдируют для получения отлитой из раствора пленки шириной 100 мм и толщиной 0,5 мм (температура цилиндра 280°C, температура плоской экструзионной головки 275°C).

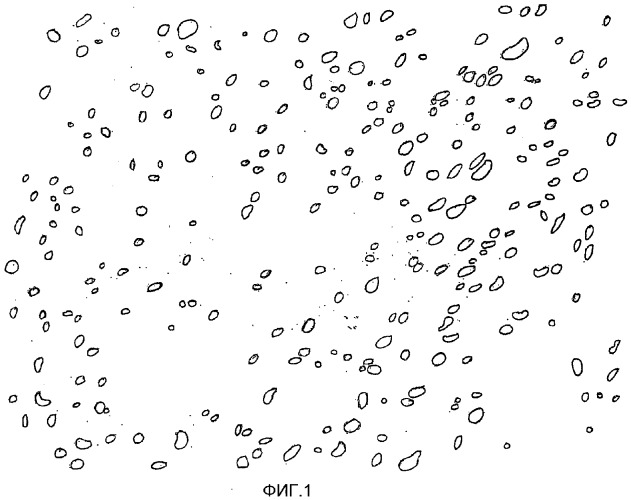

Помутнение полученной пленки составляет 4%; SEM-снимок показывает, что MXD-6 диспергирован в доменах со среднечисловым размером 220 нм (фиг.1 воспроизводит в графической форме размер и распределение диспергированных частиц MXD-6, полученные на снимке).

Сравнительный пример 2

Повторяют сравнительный пример 1 только с тем отличием, что СОРЕТ содержит 5% изофталевых звеньев. I.V. равна 0,76 дл/г.

Соотношение вязкостей расплавов СОРЕТ и MXD-6 равно 1,1:1. Помутнение отлитой из раствора пленки составляет 3,5%.

Пример 1

Повторяют сравнительный пример 1 только с тем отличием, что используют поли-MXD-6 с относительной вязкостью 2,1. Соотношение вязкостей расплавов COPET и MXD-6 равно 4:1.

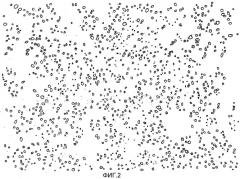

Степень помутнения отлитой из раствора пленки равна 2,3%. Полученный полиамид диспергирован в матрице сложного полиэфира в сферических доменах со средним диаметром 100 нм (SEM-определение на поверхности излома небольшого образца, полученного инжекционным формованием и обработкой муравьиной кислотой для экстракции полиамида).

Размер и распределение частиц представлены на фиг. 2.

Пример 2

Повторяют сравнительный пример 1 только с тем отличием, что поли-MXD-6 имеет относительную вязкость 2,0. Помутнение отлитой из раствора пленки составляет 1,8%.

Пример 3

Повторяют сравнительный пример 2 только с тем отличием, что PMDA используют в количестве 0,4% на СОРЕТ. Помутнение отлитой из раствора пленки составляет 1,9%. SEM-определение микроструктуры показывает, что полиамид диспергирован в сферических доменах со среднечисловым диаметром 80-100 нм; свыше 80% частиц имеют диаметр от 80 до 110 нм и среднечисловой диаметр от 80 до 100 нм.

Сравнительный пример 3

Повторяют сравнительный пример 1 только с тем отличием, что СОРЕТ добавляют без PMDA. Помутнение отлитой из раствора пленки составляет 3,4%. Размер доменов поли-MXD-6 составляет свыше 200 нм.

Пример 4

Бутылки для напитков емкостью 1,5 л получают инжекционным ориентированным формованием раздувом из состава по примеру 3 и по сравнительному примеру 1. Бутылки, полученные из состава по примеру 3, выглядят значительно более прозрачными, чем бутылки, полученные из состава по сравнительному примеру 1. Помутнение бутылок по примеру 3 составляет 2-2,5%; помутнение бутылок по сравнительному примеру 1 составляет 3,2-3,4%.

1. Композиция для получения изделий с высокой прозрачностью, включающая смолу из ароматического сложного полиэфира и от 1 до 30 мас.% поликсилиленамида в расчете на смолу из ароматического сложного полиэфира, где смолу из сложного полиэфира выбирают из сополиалкилентерефталатов, содержащих от 3 до 15 мол.% звеньев, образованных изофталевой кислотой и/или нафталиндикарбоновыми кислотами, и полиамид диспергирован в матрице смолы из сложного полиэфира в виде доменов, имеющих среднечисловой размер от 30 до менее 200 нм, причем отношение вязкости расплава между ароматическим сложным полиэфиром и поликсилиленамидом выше, чем 1,5:1.

2. Композиция по п.1, где поликсилиленамидом является поли(м-ксилиленадипамид) и его используют в количестве от 1 до 15 мас.% по отношению к смоле из сложного полиэфира.

3. Композиция по любому одному из пп.1 и 2, где смолу из сложного полиэфира выбирают из сополиалкилентерефталатов, содержащих от 4 до 7 мол.% звеньев, образованных изофталевой кислотой и/или нафталиндикарбоновыми кислотами.

4. Изделие с помутнением менее 3%, полученное из композиции по одному из пп.1-3.

5. Пленки и контейнеры с помутнением менее 3%, полученные из композиции по любому одному из пп.1-3, где поликсилиленамид диспергирован в матрице сложного полиэфира в доменах, имеющих среднечисловой размер от 30 до менее 200 нм.

6. Пленки и контейнеры по п.5, где поликсилиленадипамидом является поли(м-ксилиленадипамид).

7. Композиция для получения изделий с высокой прозрачностью, включающая смолу из ароматического сложного полиэфира и от 1 до 30 мас.% поликсилиленамида в расчете на смолу из ароматического сложного полиэфира, где смолу из сложного полиэфира выбирают из сополиалкилентерефталатов, содержащих от 3 до 15 мол.% звеньев, образованных изофталевой кислотой и/или нафталиндикарбоновыми кислотами, и полиамид диспергирован в матрице смолы из сложного полиэфира в виде доменов, имеющих среднечисловой размер от 80 до 100 нм, где более 80% доменов имеют размер от 80 до 110 нм, причем отношение вязкости расплава между сополиалкилентерефталатом и поликсилиленамидом выше, чем 1,5:1.

8. Композиция по п.7, где поликсилиленамидом является поли(м-ксилиленадипамид), используемый в количестве от 1 до 15 мас.% по отношению к смоле из сложного полиэфира.

9. Композиция по любому одному из пп.7 и 8, где смолу из сложного полиэфира выбирают из сополиалкилентерефталатов, содержащих от 4 до 7 мол.% звеньев, образованных изофталевой кислотой и/или нафталиндикарбоновыми кислотами.

10. Изделие с помутнением менее 3%, полученное из композиции по любому одному из пп.7-9.

11. Пленки и контейнеры с помутнением менее 3%, полученные из композиции по любому одному из пп.7-9, где поликсилиленамид диспергирован в матрице сложного полиэфира в доменах, имеющих среднечисловой размер от 80 до 100 нм, где более 80% доменов имеют размер от 80 до 110 нм.

12. Пленки и контейнеры по п.11, где поликсилиленадипамидом является поли(м-ксилиленадипамид).

13. Способ получения композиции по любому одному из пп.1-3, где полиалкилентерефталат, содержащий от 3 до 15 мол.% звеньев, образованных изофталевой кислотой и/или нафталиндикарбоновыми кислотами, смешивают в расплаве с диангидридом тетракарбоновой кислоты в количестве от 0,02 до 0,4 мас.% по отношению к смоле из сложного полиэфира с последующим смешиванием с от 1 до 30 мас.% поли(м-ксилиленадипамида) в расчете на смолу из сложного полиэфира, причем отношение вязкости расплава между полиалкилентерефталатом и поли(м-ксилиленадипамидом) выше 1,5:1.