Способ брикетирования шихтовых материалов

Иллюстрации

Показать всеИзобретение относится к области утилизации отходов промышленности, а именно к переработке металлической, в частности титановой, стружки. Брикетирование производят на прессе с подвижным контейнером, который перед подачей шихтовых материалов в матрицу фиксируют относительно неподвижной заглушки. Заглушка выполнена в форме пресс-шайбы и частично размещена в матрице. Производят предварительное брикетирование шихты ходом пресс-штемпеля, а затем окончательное брикетирование одновременным ходом пресс-штемпеля и контейнера относительно заглушки. Изобретение позволит получить брикеты, имеющие стабильную равнопрочность во всем объеме. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области утилизации отходов промышленности, а именно к переработке металлической, в частности титановой, стружки. Продукт переработки может найти применение в производстве вторичных титановых сплавов, в черной металлургии при легировании и раскислении сталей.

В металлургии металлическая стружка (в особенности стружка высокопрочных металлов) является основным резервом вторичного сырья. Проблема брикетирования стружки особенно актуальна для титановых сплавов. При производстве изделий из титановых сплавов образуется много стружки, а ее вес часто равен весу готовых изделий. Стружка немагнитна и обладает меньшей плотностью, чем стальная, что затрудняет транспортировку и не позволяет полностью использовать грузоподъемность транспортных средств. Существующая промышленная технология плавки титановых сплавов в вакуумно-дуговых печах позволяет использовать не более 15% стружки в составе прессованного расходуемого электрода первого переплава, и не позволяет в достаточном количестве использовать стружку в составе шихты при производстве вторичных сплавов и титанового литья, где ее использование наиболее целесообразно.

Известен способ утилизации металлической стружки (Патент РФ №2040367, МПК B 22 F 3/02, дата публ. 1995.07.25). Способ утилизации заключается в том, что металлическую стружку, преимущественно титановую, прессуют в брикеты с одновременным отжигом, при этом остаточное давление в камере составляет 1,33 (10-1-10-3) Па, температура нагрева 0,6-0,8 от температуры плавления металла стружки и при удельном усилии прессования 1/3 от предела текучести металла стружки при температуре прессования.

Недостатком данного способа является необходимость наличия специального оборудования (вакуумного и нагревательного), сложность в его изготовлении и низкая производительность технологического процесса, малый вес получаемого брикета.

Наиболее экономически выгодным и экологически безопасным является холодное брикетирование. Известен способ брикетирования на брикетировочных гидравлических прессах, например, марок Б-6238, Б-654 (Колобов Г.А. и др. Сбор и обработка вторичного сырья цветных металлов. - М.: Металлургия, 1993 г., стр.95-97).

Недостатком данного способа является трудность получения брикетов с плотностью, позволяющей осуществлять их транспортировку и дальнейшую переработку с обеспечением свойств основного металла. Этому требованию отвечают брикеты с плотностью не менее половины плотности основного металла. Если учесть, что плотность стружки в два раза меньше желаемой плотности брикета, а сама титановая стружка имеет высокую твердость и упругость, низкие антифрикционные свойства и в связи с этим плохо поддается брикетированию, то становятся очевидными те трудности, которые необходимо преодолеть при разработке способа брикетирования.

Наиболее близким по технической сущности и достигаемому результату является способ прессования блоков стальных расходуемых электродов из некомпактных отходов, преимущественно стружки и листовой обрези (Патент РФ №2148665, МПК С 22 В 9/18, дата публ. 2000.01.06). Способ осуществляется в устройстве, содержащем контейнер, установленную в нем матрицу и пресс-штемпель с жестко закрепленной на нем плоской пресс-шайбой, в соответствии с изобретением рабочая поверхность матрицы выполнена ровной, а устройство содержит дополнительную пресс-шайбу, автономную от основной пресс-шайбы. Матрица может иметь рабочую поверхность либо цилиндрической формы, либо в форме обратного конуса. Устройство может быть снабжено дополнительно клинообразной заслонкой, перекрывающей матрицу со стороны ее выходного отверстия.

Недостаток известного способа заключается в неравномерной плотности получаемого брикета как по сечению, так и по высоте и, как следствие, низкой прочности брикета, получаемого из титановой стружки из-за его низких фрикционных свойств. Значительное ослабление прочностных свойств наблюдается в областях брикета, удаленных от поверхности пресс-шайбы. Это делает невозможным использование таких брикетов из титановых сплавов.

Задачей, на решение которой направлено данное изобретение, является получение брикетов, имеющих стабильную равнопрочность во всем объеме.

Решение данной задачи достигается тем, что в способе брикетирования шихтовых материалов, включающем подачу шихтовых материалов в матрицу, установленную в контейнере с заглушенным заглушкой выходным отверстием, брикетирование шихты в брикет ходом пресс-штемпеля, отводом заглушки и удалением брикета с оси прессования, брикетирование производится на прессе с подвижным контейнером, который перед подачей шихтовых материалов в матрицу фиксируют относительно неподвижной заглушки, выполненной в форме пресс-шайбы, частично размещенной в матрице, и производят предварительное брикетирование ходом пресс-штемпеля, а затем окончательное брикетирование одновременным ходом пресс-штемпеля и контейнера относительно заглушки.

Известно, что относительная плотность брикета зависит от давления прессования, а величина давления прессования пропорциональна физическим характеристикам материала стружки. Известно также, что титановые сплавы независимо от их типа и геометрических размеров, склонны к контактному схватыванию (повышенной адгезии как между собой, так и с другими металлами). Из-за прилипания титановой стружки к поверхности матрицы в процессе предварительного брикетирования усилия прессования в шихтовом материале снижаются в направлении неподвижной шайбы на 30-40%, вследствие этого плотность и прочность брикета по длине уменьшаются. При окончательном брикетировании одновременным ходом пресс-штемпеля и контейнера относительно заглушки (обратном прессовании) снимается трение шихтового материала о поверхность матрицы. Усилия прессования практически выравниваются по всей длине прессуемого брикета, который в результате этого приобретает равнопрочность.

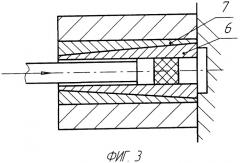

Возможно для облегчения удаления брикета из матрицы ее внутренний диаметр уменьшить на величину до 0,03% в процессе брикетирования, а затем вернуть в исходное состояние.

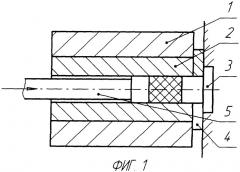

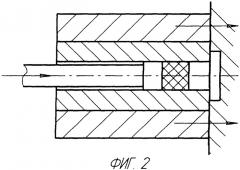

Способ поясняется схемами, где на фиг.1 показана схема предварительного прессования, на фиг.2 - допрессовка брикета и на фиг.3 - схема уменьшения внутреннего диаметра матрицы.

Способ брикетирования титановой стружки реализуется следующим способом.

Подвижный контейнер 1 с установленной в нем матрицей 2 устанавливают относительно неподвижной пресс-шайбы 3. При этом расстояние между ними определяется толщиной съемного упора 4. В полость матрицы подается титановая стружка или иные отходы производства и производится предварительное брикетирование ходом пресс-штемпеля 5, после чего снимается упор и совместным ходом контейнера и пресс-штемпеля производится окончательное брикетирование стружки. Далее контейнер перемещается относительно пуансона, при этом брикет удаляется из матрицы. Для облегчения удаления брикета матрица может быть выполненной составной из 2 частей, сопрягаемых по конусной поверхности. Угол конусности выполнен более угла трения. Перед брикетированием подвижная втулка матрицы 6 устанавливается с натягом в неподвижной втулке матрицы 7. При этом диаметр внутренней полости уменьшается, а натяг обеспечивается в пределах упругой деформации. Так, по опыту работ он может уменьшаться до 0,03%, что, например, для матрицы с внутренним диаметром ⊘125 мм составляет около 0,4 мм. Подвижная втулка свободно извлекается из матрицы и под действием сил упругости расширяется, после чего брикет легко достается из рабочего пространства матрицы.

Промышленная применяемость заявленного способа подтверждается следующим примером конкретного выполнения.

Стружку сплавов Вт1-0, Вт3-1 и От4-1 после операций обезжиривания, гравитационной и магнитной сепарации подвергали прессованию на брикетировочном прессе Б-6238. Размеры брикетов выбираем исходя из усилия пресса и удельного давления прессования:

- диаметр брикета равен 125 мм;

- высота брикета - 80 мм.

Осыпь брикета, изготовленная по данному способу, составила не более 0,1%.

Плотность брикета находится в пределах 0,58-0,65% от плотности основного металла.

Увеличение прочности брикетов значительно улучшает условия вовлечения стружки в шихту, в частности, при выплавке титана и его сплавов.

1. Способ брикетирования шихтовых материалов, включающий подачу шихтовых материалов в матрицу, установленную в контейнере с заглушенным заглушкой выходным отверстием, брикетирование шихты в брикет ходом пресс-штемпеля, отводом заглушки и удалением брикета с оси прессования, отличающийся тем, что брикетирование шихты в брикет производят на прессе с подвижным контейнером, который перед подачей шихтовых материалов в матрицу фиксируют относительно неподвижной заглушки, выполненной в форме пресс-шайбы, частично размещенной в матрице, производят предварительное брикетирование ходом пресс-штемпеля, а затем окончательное брикетирование одновременным ходом пресс-штемпеля и контейнера относительно заглушки.

2. Способ по п.1, отличающийся тем, что при брикетировании внутренний диаметр матрицы уменьшают на величину до 0,03% в пределах упругого состояния материала матрицы.