Промежуточный сегмент для удерживания статорного кольца турбины высокого давления в турбомашине, выполненный с возможностью коррекции величины зазоров

Иллюстрации

Показать всеУдерживающий промежуточный сегмент для сегментов статорного кольца турбины высокого давления в турбомашине содержит расположенные выше и ниже по потоку радиальные стенки. Расположенная выше по потоку радиальная стенка содержит внешний и внутренний выступы. Внешний выступ расположенной выше по потоку радиальной стенки входит в зацепление в осевом направлении с соответствующей выемкой, выполненной на корпусе высокого давления турбомашины. Внутренний выступ расположенной выше по потоку радиальной стенки входит в зацепление с выемкой, выполненной на сегменте статорного кольца. Расположенная ниже по потоку радиальная стенка содержит внешний и внутренний выступы. Внешний выступ расположенной ниже по потоку радиальной стенки входит в зацепление в осевом направлении с соответствующей выемкой, выполненной на корпусе высокого давления турбомашины. Внутренний выступ расположенной ниже по потоку радиальной стенки закреплен на сегменте статорного кольца. На находящейся выше по потоку наружной стороне расположенной выше по потоку радиальной стенки закреплен продольный выступ. На концевом участке продольного выступа, находящемся выше по потоку, имеется внешняя опорная поверхность, контактирующая с внутренней поверхностью корпуса высокого давления турбомашины и оказывающая на него давление. Опорная поверхность концевого участка продольного выступа выполнена не сплошной, а разделена посредством выемок для обеспечения прохождения газов. Изобретение позволяет обеспечить компенсацию функциональных зазоров между статорным кольцом и концами лопаток, а также зазоров, образующихся при сборке. 2 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к турбомашинам, подобным тем, которые используют для реактивных двигателей самолетов, и в частности к удерживающим промежуточным сегментам для сегментов статорного кольца, предназначенным для использования в турбине высокого давления, и к сборке со сведенными к минимуму зазорами за счет использования таких сегментов.

Уровень техники и существующие проблемы

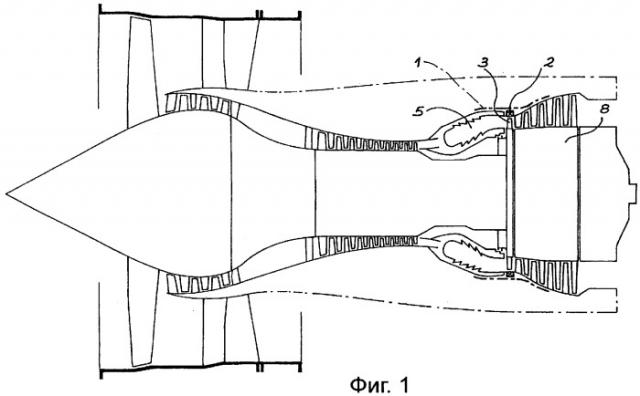

Как описано в патенте ЕР 0555082, со ссылкой на фиг.1, во многих различных турбомашинах корпус 1 статора турбины содержит кольцевые элементы 2, установленные на входе турбины высокого давления со стороны выхода из камеры сгорания 5, поверхность которых обращена к лопаткам 3 ротора 8. Указанные кольцевые элементы 2 корпуса 1 турбины формируют радиальный зазор с концом (торцом) лопаток 3 ротора 8, и в связи с этим влияют на величину кпд турбомашины.

Кольцевые элементы 2 обтекаются газовым потоком при температуре, которая может обусловить или их расширение или их сжатие так, чтобы свести к минимуму величину рабочего зазора между этими лопатками 3 и указанными кольцевыми элементами 2 для того, чтобы увеличить кпд турбомашины. Газ, подводимый к кольцевым элементам, обычно отводят от какой-либо другого элемента проточной части турбомашины, в зависимости от температуры газа или скорости вращения ротора.

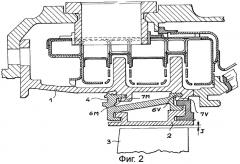

На фиг.2 детально показано конструктивное выполнение узла, обеспечивающего установку кольцевого сегмента 2 статорного кольца вокруг торцов лопаток 3 ротора, в соответствии с известным аналогом. Одно статорное кольцо сформировано из большого количества кольцевых сегментов 2, каждый из которых размещен и зафиксирован в удерживающих промежуточных сегментах 4, которые в свою очередь присоединены к внутренней поверхности корпуса 1 турбины высокого давления. Соответственно, каждый удерживающий промежуточный сегмент 4 имеет расположенный выше по потоку внешний (выполненный на внешней стороне сегмента и обращенный лицевой поверхностью к корпусу наружу, к корпусу) выступ 6М и расположенный ниже по потоку (газа через турбину) внешний выступ 6V, каждый из которых вставляют в соответствующий выступ 7М и 7V (в его соответствующую выемку), сформованный на корпусе 1 турбины высокого давления выше по потоку (7М) и ниже по потоку (7V). Как установлено, между торцами лопаток 3 и поверхностью каждого кольцевого сегмента 2 должен быть определенный допустимый зазор J. Разности температур для этих элементов конструкции в исходном состоянии и при работе турбины очень велики для типа турбомашины, известной из описанного аналога. Результатом таких разностей температур для элементов, представляющих собой детали сборочной конструкции, является их различное расширение по трем направлениям в пространстве в различной степени. Очевидно, если величина указанного зазора останется значительной, в особенности, в процессе работы турбомашины, то это приведет к существенному снижению кпд турбомашины.

В вышеупомянутом патентном документе ЕР 0555082, кроме того, описан способ сборки узла путем герметизации удерживающего промежуточного элемента, используемого для каждого сегмента кольца статора в турбине высокого давления.

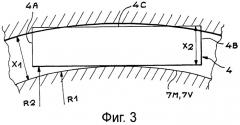

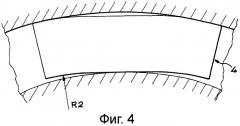

На фиг.3 отображено размещение удерживающего промежуточного сегмента 4, имеющего два торца 4А и 4В и среднюю часть 4С, контур которого показан на фиг.3 наложенным на контуры части корпуса 1 турбины высокого давления и его выступов 7М и 7V, расположенных выше по потоку и ниже по потоку соответственно. Корпус 1 турбины высокого давления характеризуется первым радиусом R1 и первой шириной X1. Удерживающий промежуточный сегмент 4 характеризуется вторым радиусом R2 и второй шириной Х2, Второй радиус R2 смещен по отношению к первому радиусу R1 так, что второй радиус R2 по величине больше, чем первый радиус R1. Кроме того, первая ширина X1 предпочтительно больше, чем вторая ширина Х2. Удерживающий промежуточный сегмент 4 установлен по посадке с натягом внутри паза, образованного выступами 7М и 7V и поверхностью корпуса 1 турбины высокого давления. Такая посадка с натягом, используемая в сборной конструкции, создает в удерживающем промежуточном сегменте 4 эффект пружины вследствие деформации или прогиба концов 4А и 4В указанного сегмента 4 так, как это показано на фиг.4.

Благодаря градиентам температуры в радиальном направлении, установившимся на уровне расположения удерживающих промежуточных сегментов 4, эти сегменты подвержены деформациям, особенно влияющим на кривизну их профиля. Если учесть, что горячие слои материала расположены около внутренней поверхности образованных средств сжатия сегментов, а холодные слои находятся около наружной поверхности средств сжатия сегментов, то указанные удерживающие промежуточные сегменты 4 имеют тенденцию к увеличению их прогиба R2, т.е. к увеличению изгиба сегментов. Кроме того, большое количество полетных циклов, осуществляемых последовательно с использованием данного типа турбомашины, подразумевает, что удерживающие промежуточные сегменты 4 нагреваются до высоких температур очень много раз и, следовательно, геометрия рассматриваемых элементов конструкции меняется по сравнению с первоначальной. Это приводит к затруднению коррекции величины радиальных зазоров. В результате зазор J между концами лопаток и статорным кольцом турбины увеличивается, что приводит к снижению кпд турбомашины.

В связи с этим цель настоящего изобретения заключается в том, чтобы предложить другое решение для коррекции величины зазоров между концами лопаток ротора и сегментами кольца в месте расположения турбины высокого давления, которое направлено на предотвращение деформации, обусловленной радиальными градиентами температуры.

Краткое описание изобретения

В соответствии с изложенным основная цель настоящего изобретения заключается в создании такого удерживающего промежуточного сегмента для сегментов статорного кольца турбины высокого давления в турбомашине, который обеспечивал бы коррекцию величины зазоров в сборной конструкции, выполненной с промежуточным сегментом, и коррекцию функциональных (рабочих) зазоров между кольцом и концами лопаток.

Указанный удерживающий промежуточный сегмент содержит расположенную выше по потоку радиальную стенку с внешним выступом, входящим в зацепление в осевом направлении с соответствующей выемкой, выполненной на корпусе высокого давления турбомашины, и с внутренним выступом, входящим в зацепление с соответствующей выемкой, выполненной на сегменте статорного кольца; расположенную ниже по потоку радиальную стенку с внешним выступом, входящим в зацепление в осевом направлении с соответствующей выемкой, выполненной на корпусе высокого давления турбомашины, и с внутренним выступом, закрепленным на соответствующем сегменте статорного кольца; при этом на находящейся выше по потоку наружной стороне расположенной выше по потоку радиальной стенки закреплен продольный выступ, на концевом участке которого, находящемся выше по потоку, имеется внешняя опорная поверхность, контактирующая с внутренней поверхностью корпуса высокого давления турбомашины и оказывающая на него давление, при этом указанная опорная поверхность выполнена не сплошной, а разделенной посредством выемок для обеспечения прохождения газов.

В соответствии с настоящим изобретением, характеризуемым наличием продольного выступа на расположенной выше по потоку стенке сегмента, который выполнен и зафиксирован со стороны стенки, находящейся выше по потоку, окружная внешняя опорная поверхность концевого участка указанного выступа выполнена не сплошной, а разделена с помощью выемок так, чтобы через указанный концевой участок могли проходить газы.

В предпочтительном примере выполнения удерживающего промежуточного сегмента на концевом участке продольного выступа выполнен позиционирующий паз, в котором размещен штифт для индикации углового положения, входящий в отверстие корпуса турбины высокого давления.

Предпочтительно, чтобы выемки, разделяющие внешнюю опорную поверхность концевого участка продольного выступа, имели глубину, не превышающую длину выступающей части штифта, для образования средств предотвращения неправильной сборки.

Перечень фигур чертежей

Данное изобретение и его различные технические характеристики будут более понятными из нижеследующего описания, иллюстрируемого прилагаемыми чертежами, на которых:

фиг.1 изображает местоположение в турбомашине удерживающего промежуточного сегмента, выполненного согласно данному изобретению;

фиг.2 - вид в разрезе удерживающего промежуточного сегмента турбомашины, выполненного согласно известному аналогу;

фиг.3 и 4 - две схемы сборочной конструкции для удерживающего промежуточного сегмента, используемого в турбомашине и выполненного согласно фиг.2;

фиг.5 - вид в разрезе удерживающего промежуточного сегмента в соответствии с настоящим изобретением;

фиг.6 - в аксонометрии тот же удерживающий промежуточный сегмент в соответствии с данным изобретением;

фиг.7 - в аксонометрии схема монтажа удерживающего промежуточного сегмента, выполненного согласно настоящему изобретению на корпусе турбины высокого давления турбомашины.

Подробное описание примера осуществления настоящего изобретения.

На фиг.5 представлен вид в разрезе примера выполнения удерживающего промежуточного сегмента 14, выполненного в соответствии с настоящим изобретением, присоединенного к внутренней стенке 1I корпуса 1 турбины высокого давления. Показанное присоединение осуществлено с помощью расположенного выше по потоку внешнего выступа 16М, выполненного на удерживающем промежуточном сегменте и обращенного к корпусу, причем указанный выступ 16М входит в расположенный выше по потоку паз 17М, выполненный в выступе корпуса 1 турбины высокого давления, а также с помощью расположенного ниже по потоку внешнего выступа 16V, выполненного на удерживающем промежуточном сегменте и обращенного к корпусу, зафиксированного в пазу 17V, расположенном ниже по потоку, выполненном в выступе корпуса 1 турбины высокого давления. Изображенный на фиг.5 удерживающий промежуточный сегмент используют для того, чтобы удерживать на месте сегмент 12 статорного кольца обращенным лицевой поверхностью к концу лопаток 3 ротора. Используемое с этой целью соединение выполнено подобным же образом с использованием при этом расположенного выше по потоку внутреннего выступа 18М, выполненного на удерживающем промежуточном сегменте и обращенного лицевой поверхностью к корпусу и входящего в контакт с соответствующим расположенным выше по потоку внутренним пазом 19М сегмента 12 кольца статора, а также с помощью расположенного ниже по потоку внутреннего выступа 18V, выполненного на удерживающем промежуточном сегменте, причем выступ 18V установлен в плотном контакте с помощью пружинящего зажима 20, охватывающего снаружи тот самый выступ 18V и прилегающий к нему выступ 19V, выполненный на сегменте 12 статорного кольца и расположенный ниже по потоку. Такой вид фиксации с плотным обжатием соединения обеспечивает герметизацию сегмента 12 статорного кольца.

Удерживающий промежуточный сегмент 14 со стороны, расположенной выше по потоку, снабжен продольным выступом 20', выполненным с внешней стороны расположенной выше по потоку стенки и проходящим концентрично удерживающему промежуточному кольцу, сформированному с помощью всех удерживающих промежуточных сегментов 14, или же, другими словами, концентрично корпусу турбины высокого давления. Продольный выступ 20' имеет концевой участок 21, выступающий вверх таким образом, что его окружная упорная поверхность 22 контактирует с внутренней поверхностью 1I корпуса 1 турбины высокого давления. Контуры, обозначенные пунктирными линиями, показывают исходное положение корпуса 1 турбины высокого давления в холодном состоянии, прилегающего к продольному выступу 20'. Толстой линией показано рабочее положение стенки корпуса, т.е. такое положение корпуса при его нагреве, когда термомеханические напряжения вызывают деформации.

Кроме того, на фиг.5 стрелками показаны различные силы, действующие на уровне расположения удерживающего промежуточного сегмента. Различные стрелки, основания которых находятся на одной из частей удерживающего промежуточного сегмента, показывают силы, приложенные к этим частям, в особенности, обусловленные воздействием газа при нормальном функционировании турбомашины. Помимо этого, фиг.5 показывает, что образующийся при деформации изгиб происходит не в радиальной плоскости (т.е. в плоскости, перпендикулярной осевой линии реактивного двигателя), а в продольной плоскости. При работе двигателя этот продольный изгиб ослабляется за счет взаимодействия с опорными поверхностями (концевой части выступа), являющимися в этом случае рабочими поверхностями. Кроме того, корпус 1 турбины высокого давления расширяется в большей степени, чем удерживающее промежуточное кольцо, образованное удерживающими промежуточными сегментами, которые охлаждаются с помощью используемых импульсных оболочек. В результате различная степень расширения элементов ослабляет изгиб продольного выступа 20'.

На внутренней стенке 1I корпуса, как раз в области размещения концевого участка 21 продольного выступа 20', находящегося выше по потоку, на фиг.5 можно видеть небольшую часть поверхности 29 корпуса, имеющую наклон относительно оси. Как видно, выше по потоку стенка корпуса 1 тоньше. Это означает, что внешние выступы 16М и 16V каждого удерживающего промежуточного сегмента 14 могут быть введены до вступления окружной упорной поверхности 22 продольного выступа 20' в контактное взаимодействие с внутренней поверхностью 1I корпуса 1. Это облегчает сборку каждого удерживающего промежуточного сегмента 14. Каждый удерживающий промежуточный сегмент 14 может быть установлен в определенное положение или смещен на заданный угол перед вхождением в плотный контакт посредством различных элементов корпуса 1.

На рассматриваемой фиг.5 сквозь отверстия в показанных элементах конструкции или через промежутки между различными элементами конструкции проходят стрелки. Эти стрелки символически отображают пути прохождения газа в сборочной конструкции, образованной в месте размещения удерживающих промежуточных сегментов 14. В этой связи необходимо отметить, что концевой участок 21 продольного выступа 20', внешний торец стенки 14М, расположенной выше по потоку, и выступ 16М, расположенный выше по потоку, снабжены выемками для прохода газов. Эти выемки более ясно показаны на фиг.6 и фиг.7.

На фиг.6 видно, что концевой участок 21 продольного выступа 20' снабжен, в первую очередь, рядом окружных упорных поверхностей 22, которые отделены друг от друга выемками 23 для обеспечения прохода газов, и снабжен, по меньшей мере, одним позиционирующим пазом 25, выполненным более глубоким, чем выемки 23, назначение которого описано ниже. Указанные выемки 23 используют, чтобы ограничить напряжения вследствие силового воздействия на конструкцию в сборе. Окружные упорные поверхности 22 расположены на концевом участке 21 продольного выступа 20', чтобы распределять силы, действующие на элементы конструкции и обеспечивать лучшее положение опоры рабочих поверхностей конструкции. Следует по возможности располагать эти окружные упорные поверхности 22 ближе к основной массе удерживающих промежуточных сегментов 14. Подобным же образом внешняя (обращенная к корпусу) часть стенки 14М, расположенной выше по потоку, кроме того, снабжена выемками 24М для прохода газов, и внешняя часть стенки 14V, расположенной ниже по потоку, также снабжена выемками 24V, подобными выемкам 24М. Кроме того, на фиг.6 немного менее отчетливо отображены пазы 26М, выполненные на внешнем выступе 16М, расположенном на удерживающем промежуточном сегменте и выше по потоку, также предназначенные для прохода газов, как показано на фиг.5.

Функция позиционирующего паза 25 разъясняется ниже со ссылкой на фиг.7, на которой показан штифт 27, предотвращающий угловой поворот удерживающего промежуточного сегмента и устанавливаемый по плотной посадке в отверстие 28, выполненное в корпусе 1. Назначение штифта состоит в обеспечении необходимого углового положения удерживающего промежуточного сегмента 14 за счет предотвращения ввода указанного сегмента в выемки 17М и 17V в корпусе 1 до тех пор, пока позиционирующий паз 25 не окажется прямо напротив штифта 27. Длина выступающей части штифта 27 больше, чем глубина выемки 23, сформированной между окружными упорными поверхностями 22 концевого участка 21 выступа 20'. За счет такого выполнения только одно взаимное расположение обеспечивает монтаж промежуточных сегментов в заданной позиции. Центрирующий штифт 27 снабжен заплечиками, предотвращающими его выход за пределы сборки.

Та же фиг.7 ясно отображает выемки 26М, выполненные в расположенных выше по потоку внешних выступах 16М. На фиг.7 показаны также выемки 24V, выполненные с внешней стороны стенки 14 V, расположенной ниже по потоку, таким же образом, как и выемки 24М, выполненные с внешней стороны стенки 14М, расположенной выше по потоку.

Следует отметить, что для сборки нет необходимости изгибать или каким-то образом обрабатывать каждый удерживающий промежуточный сегмент 14 перед его вводом в соединительные элементы корпуса 1 турбины высокого давления. Кроме того, фиксированное угловое положение сегментов может быть достигнуто без поджатия каждого из удерживающих промежуточных сегментов 14.

Следует также заметить, что поверхности каждого удерживающего промежуточного сегмента 14, которые находятся в контактном взаимодействии, являются рабочими поверхностями, а именно, окружные упорные поверхности 22 продольного выступа 20' и внутренние поверхности внешних выступов 16М и 16V. Принимая во внимание, что часть корпуса 1 турбины высокого давления, обращенная лицевой стороной к продольному выступу 20', в процессе работы расширяется в большей степени, чем продольный выступ 20', можно заключить, что давление на концевой участок 21 продольного выступа 20', оказываемое стенкой корпуса 1 турбины высокого давления, уменьшается, и давление, действующее на продольный выступ 20', немного ослабляется. Однако приложенные силы, обусловленные воздействием газов (давлением), приводящих в действие двигатель, содействуют позиционированию совокупности удерживающих промежуточных сегментов 14.

Можно понять, что продольный выступ 20' на каждом удерживающем промежуточном сегменте 14, на который давит контактирующая с ним стенка 1I корпуса 1 турбины высокого давления, содействует позиционированию других рабочих поверхностей каждого удерживающего промежуточного сегмента 14, контактирующих с соединительными элементами, выполненными на корпусе 1 турбины высокого давления. Иными словами, обеспечивается плотный контакт, в особенности, расположенных выше по потоку внешних выступов 16М и 16V с элементами конструкции, обращенными к ним лицевой стороной. Кроме того, продольный выступ 20' оказывает воздействие, направленное на установление каждого удерживающего промежуточного сегмента 14 в определенном положении, при котором этот сегмент был бы расположен как можно дальше от поверхности корпуса 1 турбины высокого давления, с уменьшением в результате величины зазора J, сохраняющегося между концами каждой лопатки 3 и кольцевыми сегментами 12 кольцевого статора, присоединенными к промежуточным удерживающим сегментам 14.

1. Удерживающий промежуточный сегмент для сегментов статорного кольца турбины высокого давления в турбомашине с компенсацией образующихся при сборке зазоров и функциональных зазоров между сегментами статорного кольца и концами лопаток ротора турбины, содержащий расположенную выше по потоку радиальную стенку с внешним выступом, входящим в зацепление в осевом направлении с соответствующей выемкой, выполненной на корпусе высокого давления турбомашины, и с внутренним выступом, входящим в зацепление с соответствующей выемкой, выполненной на сегменте статорного кольца, расположенную ниже по потоку радиальную стенку с внешним выступом, входящим в зацепление в осевом направлении с соответствующей выемкой, выполненной на корпусе высокого давления турбомашины, и с внутренним выступом, закрепленным на соответствующем сегменте статорного кольца, характеризующийся тем, что на находящейся выше по потоку наружной стороне расположенной выше по потоку радиальной стенки закреплен продольный выступ, на концевом участке которого, находящемся выше по потоку, имеется внешняя опорная поверхность, контактирующая с внутренней поверхностью корпуса высокого давления турбомашины и оказывающая на него давление, при этом указанная опорная поверхность выполнена не сплошной, а разделенной посредством выемок для обеспечения прохождения газов.

2. Удерживающий промежуточный сегмент по п.1, характеризующийся тем, что на концевом участке продольного выступа выполнен позиционирующий паз, в котором размещен штифт для индикации углового положения, входящий в отверстие корпуса турбины высокого давления.

3. Удерживающий промежуточный сегмент по п.2, характеризующийся тем, что выемки, разделяющие внешнюю опорную поверхность концевого участка продольного выступа, имеют глубину, не превышающую длину выступающей части штифта, для образования средств предотвращения неправильной сборки.