Комплексное воздухоподготовительное устройство газотурбинной установки

Иллюстрации

Показать всеИзобретение относится к области энергетики, к устройствам для подготовки атмосферного воздуха газотурбинной установки и может быть использовано в различных климатических зонах. Комплексное воздухоподготовительное устройство газотурбинной установки содержит последовательно расположенные по ходу воздуха воздухоприемный блок, антиоблединительное устройство, блок инерционной очистки с вентиляторами отсоса пыли, блок фильтров тонкой очистки, байпасный блок и блок шумоглушения. Воздухоприемный блок снабжен на входе защитным козырьком. Байпасный блок выполнен с датчиками контроля его работы, подключенными к системе управления газотурбинной установки. Блок шумоглушения соединен через переходник с входным патрубком турбокомпрессора. Внутренняя поверхность защитного козырька воздухоприемного блока покрыта слоем шумопоглощающего материала. Антиоблединительное устройство размещено в воздухоприемном блоке и выполнено в виде воздухораздаточного короба, разделенного перегородкой на две секции. Внутренняя поверхность секции, первой по ходу горячего воздуха, покрыта шумопоглощающим материалом. Изобретение позволяет повысить эффективность шумоглушения во всех элементах комплексного воздухоподготовительного устройства. 1 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к области энергетики, в частности к устройствам для подготовки атмосферного воздуха перед подачей его в турбокомпрессор газотурбинной установки (ГТУ), и может быть использовано в различных климатических зонах в металлургической, газоперекачивающей, химической, горнодобывающей, энергетической промышленности.

Частицы промышленной и атмосферной пыли, попадая в проточную часть компрессора, вызывают образование отложений в газовоздушном тракте и эрозию проточной части компрессоров. Вследствие эрозии происходит профильный износ и подрез лопаток, в 2-4 раза снижающий ресурс их работы, что снижает эффективность, надежность и моторесурс энергоустановки в целом.

Одним из главных факторов, влияющих на износ проточной части, является скорость взвешенных в потоке частиц. Количество частиц, попадающих на поверхность, увеличивается пропорционально скорости потока в первой степени, в то время как их разрушающее действие пропорционально кубу скорости.

Вопросы очистки циклового воздуха должны решаться комплексно с вопросами шумоглушения компрессора и, в случае необходимости, с вопросами регулирования температуры циклового воздуха на всасывании.

Комплексные воздухоподготовительные устройства (КВОУ), устанавливаемые на входе в компрессор, имеют целевое назначение. Они предназначены для очистки циклового воздуха и борьбы с обледенением и состоят из нескольких последовательно соединенных элементов, из которых каждый выполняет одну из вышеперечисленных функций. Цель обеспечить надежную работу ГТУ в экстремальных условиях.

Известно комплексное воздухоподготовительное устройство (КВОУ) для газовых турбин энергетических установок, состоящее из последовательно соединенных между собой блоков: воздухоприемного с устройством подогрева атмосферного воздуха, инерционного жалюзийного сепаратора с вентиляторами отсоса пыли, фильтра тонкой очистки, шумоглушения и переходника, соединяющего КВОУ с патрубком турбокомпрессора ГТУ (Е.И.Михайлов, В.А.Резник, А.А.Кринский "Комплексные воздухоочистительные устройства для энергетических установок". Л.: Машиностроение, 1978, с.34-49).

Недостатками данного устройства является высокое аэродинамическое сопротивление, повышенный уровень шума, неравномерность поля скоростей газового потока, повышенный расход электроэнергии вспомогательного оборудования.

Известно воздухоподготовительное устройство, которое содержит батарейные циклоны, установленные по наружным сторонам стенок воздухоприемной камеры, и шумоглушитель пластинчато-щелевого типа. Батарейные циклоны установлены по наружным сторонам воздухоприемной камеры, а сама воздухоприемная камера разделена перегородками на секции, в которых в виде блоков пластин помещен шумоглушитель (патент РФ №2133647).

Воздух из шумоглушителя поступает в газоход, соединяющий воздухоочистительное устройство с компрессором газотурбинной установки.

На начальном участке этого газохода установлен фильтр тонкой очистки воздуха, выполненный в виде матов из волокнистого материала.

Недостатком данного технического решения является повышенное гидравлическое сопротивление его проточного тракта и всей системы подвода воздуха, вызванное неравномерностью распределения в нем скоростей газового потока, сложными поворотами (на выходе из щелей шумоглушителя поток прежде чем попасть в общий канал разворачивается на 90°), а также тем, что фильтр тонкой очистки размещен в общем канале, где скорость потока в тракте очистки является максимальной.

Повышенное гидравлическое сопротивление приводит к снижению КПД газотурбинной установки и всего газоперекачивающего агрегата в целом.

Сложность конструкции не может обеспечить санитарную норму уровня звукового давления, которое превышает 80 дБ.

Наиболее близким к заявляемому техническому решению является изобретение, защищенное патентом РФ №2064061. Комплексное воздухоподготовительное устройство газотурбинной установки (ГТУ) включает последовательно расположенные по ходу воздуха воздухоприемный блок, со встроенным в нем теплообменником, соединенным с блоком инерционной очистки, имеющим вентиляторы отсоса пыли, к которому подсоединены последовательно: блок фильтров тонкой очистки со встроенными в нем заслонками, перепускной (байпасный) блок с воздухоприемником, встроенным в нем байпасным клапаном, датчиком постоянного контроля запыленности атмосферного воздуха, установленного на корпусе байпасного блока и подключенного в систему электрического управления ГТУ, блок шумоглушения со встроенным в нем теплообменником, который через переходник соединен с входным патрубком энергетической установки.

Основным недостатком вышеуказанной конструкции, как и других известных устройств, является наличие одного блока шумоглушения, который позволяет снизить шум от компрессора, но не учитывает наличие шума при входе горячего воздуха в антиоблединительное устройство, а также наличие специальных теплообменников для нагрева воздуха.

Кроме того, если уровень шума, измеренного на расстоянии 1 м от блока глушения превышает санитарную норму, то необходимо увеличивать габариты блока шумоглушения. Это ведет к увеличению трудозатрат и увеличивает габариты КВОУ.

Технической задачей предлагаемого изобретения является повышение надежности работы оборудования путем уменьшения гидравлического сопротивления воздухоподготовительного устройства и повышения эффективности шумоглушения во всех элементах КВОУ.

Технический результат достигается за счет того, что в известное комплексное воздухоподготовительное устройство газотурбинной установки, содержащее последовательно расположенные по ходу воздуха воздухоприемный блок, снабженный на входе защитным козырьком, блок инерционной очистки с вентиляторами отсоса пыли, блок фильтров тонкой очистки, байпасный блок с воздухоприемником и встроенным в него байпасным клапаном, датчики контроля работы воздухоподготовительного устройства, подключенные к системе управления газотурбинной установки, блок шумоглушения, который через переходник соединен с входным патрубком энергетической установки внесены изменения, а именно:

- внутренняя поверхность защитного козырька воздухоприемного блока покрыта слоем шумопоглощающего материала;

- антиоблединительное устройство размещено в воздухоприемном блоке и выполнено в виде воздухораздаточного короба, разделенного перегородкой на две секции, причем внутренняя поверхность секции, являющейся первой по ходу горячего воздуха, покрыта шумопоглощающим материалом;

- толщина слоя шумопоглощающего материала на внутренней поверхности козырька определяется в зависимости от длины волны, соответствующей средней частоте октав, на которых уровень звукового давления превышает нормированное для нее значение на максимальную величину, относительно величины отклонения звукового давления на других октавах, измеренного на входе основного блока шумоглушения;

- в перегородке воздухораздаточного короба выполнено два окна, расположенные симметрично оси воздухоприемного блока;

- вторая секция воздухораздаточного короба снабжена воздухораздаточными трубами, установленными вертикально в шахматном порядке по всей длине секции.

Конструкция воздухораздаточного короба выполнена таким образом, что воздушный поток на своем пути несколько раз разворачивается в горизонтальной и вертикальных плоскостях под углом 90 градусов. Каждый поворот снижает скорость воздушного потока, а за счет отражения и поглощения шумопоглощающим материалом - уровень шума.

На основании экспериментальных исследований для определения толщины шумопоглощающего слоя на козырьке установлен коэффициент в пределах 0,15-0,25 λср (средняя длина волны).

В технической литературе этот коэффициент рекомендуется выбирать равным 0, 5, но учитывая то, что шум высоких частот в предлагаемом изобретении частично гасится в антиобледенительном устройстве, то выбранный диапазон позволил решить поставленную техническую задачу.

При коэффициенте, меньшем 0,15, шумопоглощающего слоя на козырьке недостаточно, чтобы уменьшить уровень шума на входе основного блока шумоглушения до санитарной нормы, а использование коэффициента более 0,25 увеличивает вес козырька, осложняет его монтаж и экономически нецелесообразен, т.к. увеличивает расход шумопоглощающего материала.

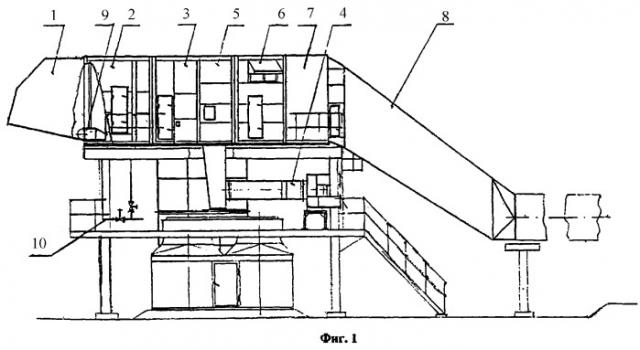

На фиг.1-3 представлено предлагаемое комплексное воздухоподготовительное устройство.

На фиг.1 показан общий вид комплексного воздухоподготовительного устройства, устанавливаемого на металлоконструкции на определенном расстоянии от земли.

Оно состоит из защитного козырька 1, воздухоприемного блока 2, блока инерционной очистки 3 с вентиляторами отсоса пыли 4, блока фильтров тонкой очистки 5, байпасного блока 6, в котором установлены байпасные клапана и датчики контроля его работы, блок шумоглушения 7, соединенный через переходник 8 с входом турбокомпрессора, воздухораздаточный короб 9, установленный в воздухоприемном блоке 2 и система подвода 10 горячего воздуха к нему.

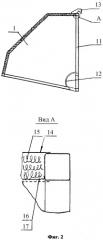

На фиг.2 приведена конструкция защитного козырька 1 и вид А, на котором показано крепление слоя поглощающего материала. Козырек состоит из каркаса 11, обтекателя 12 воздухораздаточного коллектора, крюка 13 для навешивания козырька к воздухоприемному блоку 2 КВОУ, листа 14 наружной обшивки, к которому крепится шумопоглощающий материал 15, закрываемый стеклотканью 16 и перфорированным листом 17.

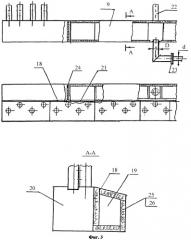

На фиг.3 (вид со стороны входа воздухоприемного блока 2) показано антиобледенительное устройство, выполненное в виде воздухораздаточного короба 9, разделенного перегородкой 18 на две секции: шумопоглощающий коллектор 19 и воздухораздаточный коллектор 20. Горячий воздух из шумопоглощающего коллектора поступает в воздухораздаточный через перепускные окна 21 и далее по воздухораздаточным трубам 22 в воздухоприемный блок 2. На входе горячего воздуха в шумопоглощающий коллектор установлена дроссельная диафрагма 23. Стенки шумопоглощающего коллектора 19 и его торцы 24 покрыты шумопоглощающим материалом 25 и стеклотканью 26.

Изготовление предлагаемого устройства не вносит дополнительных трудностей при промышленном производстве КВОУ. Комплексное воздухоподготовительное устройство представляет собой блочную конструкцию, собираемую при монтаже с помощью болтовых соединений и сварки.

Козырек 1 служит для предотвращения прямого попадания на всас осевого компрессора ГТУ атмосферных осадков и находящихся в воздухе аэрозольных частиц, а также для дополнительного (к блоку шумоглушения 7) снижению уровня звукового давления всаса компрессора.

Конструктивно козырек 1 представляет собой металлический каркас 11, имеющий в поперечном сечении форму трапеции. Каркас выполнен из гнутых швеллеров, обшитых снаружи листовым железом 14. Обтекатель 12 представляет часть трубы, приваренной к козырьку для обеспечения направления всаса.

С внутренней стороны стенки разделены на прямоугольные ячейки, в которых уложен шумопоглощающий материал 15, укрытый стеклотканью 16 и гофрированным железом 17 или просечно-вытяжной металлической сеткой. На вертикальном фланце имеется два крюка 13 для навешивания козырька на фланцы воздухоприемного блока 2 при выполнении монтажных операций.

Воздухоприемный блок 2 состоит из трех функциональных узлов: устройства воздухоподогрева (антиобледенительный блок), жалюзийной решетки поворотных лопаток и сеток предварительной очистки.

Антиобледенительный блок конструктивно выполнен в виде горизонтального воздухораздаточного короба 9 прямоугольного сечения, практически равной ширине воздухоприемного блока, и представляет собой металлический каркас из прокатных уголков, обшитый листовым железом. Вдоль длинной стороны раздаточный короб разделен вертикальной перегородкой 18, в которой симметрично оси воздухоприемного блока выполнены два перепускных окна 21. Перегородка делит воздухораздаточный короб 9 на два коллектора: шумопоглощающий 19 и воздухораздаточный 20. Шумопоглощающий коллектор 19, являющийся первым по ходу горячего воздуха, облицован шумопоглощаюшим материалом 25, уменьшающим уровень шума дросселирования горячего воздуха. На верхней крышке воздухораздаточного коллектора в два ряда с определенным шагом между рядами в шахматном порядке вварены воздухораздаточные трубы 22.

Воздухораздаточный короб 9 свободно опирается на элементы дна корпуса воздухоприемного блока 2 и имеет возможность расширяться, не создавая термических напряжений в каркасе воздухоприемного блока.

Жалюзийная решетка конструктивно выполнена в виде трех секций поворотных лопаток, приводимых в движение исполнительным механизмом, который установлен на консольной площадке, на наружной боковой стенке корпуса воздухоприемного блока, справа по ходу воздуха в КВОУ.

Сетки предварительной очистки служат для предотвращения попадания в проточную часть КВОУ и, прежде всего, в циклонные пылеуловители крупных предметов, способных вызвать засорение каналов жалюзийной решетки прямоточных циклонов. Устройство располагается за жалюзийной решеткой поворотных лопаток и состоит из нескольких сетчатых фильтров. Конструктивно каждый фильтр представляет собой прямоугольную металлическую рамку, на которой натянута сетка «Рабица» с ячейкой 25×25 мм из проволоки диаметром 1,5-2,5 мм.

Все три функциональных устройства объединены в корпусе воздухоприемного блока.

Для обслуживания сетчатого фильтра и лопаток жалюзи блок снабжен уплотненной по периметру резиновым шнуром плотно закрывающейся дверью.

Блок 3 инерционной очистки состоит из панели прямоточных циклонов, а блок 5 фильтров тонкой очистки - из панели воздушных тканевых фильтров с развитой поверхностью.

Каждый циклон имеет цилиндрический корпус, закручивающий аппарат типа розетки из восьми лопаток и выходное устройство, выполненное в виде конусной жалюзийной решетки с шириной каналов s=3,0 мм.

Конструктивно блок инерционной очистки представляет собой металлический короб прямоугольного сечения и снабжен дверью для обслуживания его.

Панель воздушных тканевых фильтров образована n-ым количеством вертикальных рам, каждая из которых содержит по четыре ячейки для установки кассет воздушных фильтров. Кассеты представляют собой металлические проволочные рамки, обтянутые нетканым клееным объемным фильтровальным полотном. Полотно закреплено на рамке и пришито капроновой нитью. Сами фильтры крепятся в квадратных ячейках рамок.

Система отсоса пыли служит для создания разряжения в пространстве между циклонными досками, отвода уловленной циклонами пыли и выбрасывания ее в атмосферу. Она состоит из двух сборных коробов, тройника, воздуховода, переходного короба и блока вентиляторов 4, установленного ниже инерционного блока.

Блок 6 байпасных клапанов предназначен для организации сопровождающегося ускорением потока перехода воздуха от блока 3 инерционной очистки к блоку 7 шумоглушения, а также для байпасирования предыдущего участка всасывающего тракта в случаях возрастания в блоке разряжения, вызванного засорением или обледенением жалюзийных решеток циклонов, воздушных фильтров, или другими причинами, свыше допустимого значения.

Конструктивно блок байпасных клапанов представляет собой металлический короб переменного сечения, имеющий форму равносторонней трапеции. Блок состоит из корпуса, двух байпасных клапанов, двух козырьков и двери, выполненной идентично двери инерционного блока. Байпасные клапана рычажного типа устанавливаются на боковых стенках блока.

Блок 7 шумоглушения предназначен для снижения звукового давления, обеспечивая наибольшее снижение по высоким и средним частотам, желательно до санитарной нормы, равной 80 дБ.

Конструктивно блок шумоглушения выполнен в виде металлического прямоугольного короба. Блок состоит из корпуса и заданного количества рядов сдвоенных пластин шумоглушения. Изнутри по боковым стенкам и потолку блок обшит просечно-вытяжным листом. Пространство между внутренними и наружными стенками выполнено в виде кассет, заполненных современным шумопоглощающим материалом, защищенным от выдувания стеклотканью.

Переходник 8 служит соединительным элементом между блоком шумоглушения КВОУ и участком всасывающего воздуховода осевого компрессора газотурбинного двигателя (ГТУ). В стыковочном участке происходит выравнивание аэродинамических потоков за пластинами шумоглушения. Стыковка КВОУ и всасывающего воздуховода производится по месту. По окончании монтажа переходный участок снаружи закрывают слоем шумозащитной изоляции, аналогичной изоляции всасывающего воздуховода ГТУ.

При изготовлении комплексного воздухоприемного устройства параметры блока шумоглушения определяются расчетным путем, по, как правило, расчетные величины всегда несколько отличаются от реальных, поэтому необходимо вносить некоторые коррективы в конструкцию блока шумоглушения, что не всегда возможно и связано с дополнительными расходами.

В соответствии с предлагаемым изобретением корректировка шумовых характеристик осуществляется без существенных изменений конструкции блока шумоглушения, а регулированием толщины шумопоглощающего материала на внутренней поверхности козырька 1, причем это можно делать дважды: при испытании ГТУ на заводском стенде и в условиях реальной работы установки после монтажа ее на объекте.

Глушение шума на высоких частотах, возникающего при подаче горячего воздуха от воздухоподогревающего устройства, в предлагаемом изобретении достигается за счет конструкции воздухораздаточного короба 9 и посредством применения покрытия внутри шумопоглощающего коллектора 19.

Реальные уровни звуковой мощности, которые в значительной мере зависят от качества изготовления газоперекачивающего агрегата (ГПА), наличия и состояния средств шумоглушения, срока службы ГПА и других факторов, могут отличаться от результатов акустического расчета, поэтому необходимо, при расчете слоя шумопоглощающего материала на внутренней поверхности козырька 1 вносить поправки. При измерении шума процесса всасывания назначается не менее пяти измерительных точек внутри КВОУ.

Измерительная плоскость располагается перед блоком глушения 7. Точки измерения равномерно размещаются на плоскости измерения.

Как правило, значения уровня звукового давления (УЗД) в октавных полосах определяются экспериментально. Это объясняется влиянием многих факторов: стратификацией атмосферы, рельефом местности, преобладающим направлением ветра, взаимным расположением работающих агрегатов. Соответственно в расчетную формулу необходимо внести поправки на метеоусловия и др. факторы. К - поправка, определяемая экспериментально, может принимать значение от 3 до 25 дБ для разных октав и конкретного оборудования.

На территории компрессорной станции по линии профильного маршрута требуемое снижение шума определяется по формуле:

Lтреб=Li-(ПС-75) (1), где ПС-75 - предельный спектр уровней шума на рабочих местах, дБ (каталог «Шумовые характеристики газотранспортного оборудования. «ВНИИ природного газа». М., 1988 г.).

Работой комплексного воздухоподготовительного устройства управляет система автоматического управления (САУ). Система состоит из электромеханизмов, контрольно-измерительных приборов, шкафа управления и т.д.

САУ ГТУ обрабатывает сигналы, поступающие от механизмов и приборов КВОУ и посылает сигналы на соответствующие исполнительные механизмы: байпасные клапана, заслонки, вентили, привода вентиляторов и т.п.

Пуск ГТУ производится при остановленных вентиляторах отсоса пыли, закрытых лопатках жалюзи и закрытой задвижки горячего воздуха. Байпасные клапана должны быть закрыты.

При подаче команды на автоматический пуск открываются жалюзи и включается один из осевых вентиляторов. Комплексное воздухоподготовительное устройство работает в различных режимах в зависимости от запыленности атмосферного воздуха, следующим образом.

При концентрации пыли на входе в КВОУ>0,3 мг/м3 воздух, засасываемый турбокомпрессором, поступает через обтекатель 12, установленного на козырьке 1 в воздухоприемный блок 2, очищается в блоке инерционной очистки 3. Очищенный воздух поступает на вход фильтров тонкой очистки 5, в котором вторично очищается от взвешенных частиц в фильтрующих элементах. Затем чистый воздух поступает через байпасный блок 6, блок шумоглушения 7, переходник 8 во входной патрубок турбокомпрессора. Если в процессе работы ГТУ происходит возрастание сопротивления сверх допустимого значения, открывается байпасный клапан байпасного блока. При этом шум, генерируемый всасом компрессора ГТУ, затухает в пластинах блока шумоглушения 7, и должен надежно защищать прилегающую территорию от предельных значений звуковой мощности агрегата. При первых включениях ГТУ козырек 1 может не содержать шумопоглощающего материала, поэтому экспериментально измеряют уровень звукового давления в измерительных точках перед блоком шумоглушения 7.

Результаты измерений для ГТУ, включающий газотурбокомпрессор, приведены в таблице. В ней приводятся все необходимые сведения для расчета величины отклонения на каждой октаве от нормативного значения. Величина поправки взяты для ГТУ, исходя из типа турбокомпрессора.

Анализ полученных данных показывает, что наибольшее отклонение от санитарной нормы наблюдается на октавах: 500, 1000, 2000, 4000 Гц, причем максимальное на октавах: 2000, 4000 Гц.

| Таблица 1 | ||||||||

| Среднегеометрические частоты октавных полос, Гц | ||||||||

| 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

| ПС-75, дБ | 94 | 87 | 82 | 78 | 75 | 73 | 71 | 69 |

| Li(гтк) | 99 | 95 | 94 | 96 | 98 | 101 | 96 | 87 |

| К(поправка) | -4 | -4 | -10 | -4 | -10 | -10 | -1 | -10 |

| Отклонение | +1 | +4 | +2 | +14 | +13 | +18 | +24 | +8 |

На основании полученных результатов рассчитывают толщину слоя шумопоглощаю-щего материала по формуле:

δ=(0,15-0,25)λср=к·Сзв/fcp (2),

где δ - толщина слоя звукопоглощающего материала, мм;

λср - длина волны, соответствующая средней частоте максимального отклонения звукового давления, мм;

Сзв - скорость звука в воздухе, мм/с, принята независимой от температуры и равной 340000 мм/с;

fср - средняя частота наибольших отклонений звукового давления от нормы.

Подставляя в формулу 2 полученные значения, определяем толщину слоя шумопоглощающего материала внутренней поверхности козырька 1 при к=0,2 (середина диапазона), исходя из частот наибольшего отклонения уровня звука. При этом, если брать среднюю двух частот (2000 и 4000).

δ=0,2·340000/3000=25 мм или с учетом четырех вышеуказанных частот - 35 мм.

В каждую кассету козырька 1 набивается указанный слой шумопоглощающего материала, она закрывается стеклотканью и закрепляется гофрированной пластиной или металлической сеткой. После этого вновь было измерено звуковое давление на входе блока 7 шумоглушения.

В результате уровень шума снизился и находился в пределах допустимых санитарных значений. Уровень гидравлических потерь в КВОУ остался неизменным.

Аналогичный результат по уровню шума в прототипе мог бы быть достигнут только путем увеличения высоты пластин блока 7 шумоглушения, но при этом значительно увеличилось бы гидравлическое сопротивление КВОУ. На действующем оборудовании изменение конструкции блока шумоглушения выполнить невозможно.

В случае возрастания разряжения воздуха за блоком 5 тонкой очистки сверхдопустимого значения открывается байпасный клапан, установленный в блоке 6, и воздух по воздухоприемнику байпасного блока 6, минуя воздухоприемный блок 2, блок инерционной очистки 3 и блок фильтров тонкой очистки 5 через блок шумоглушения 7 и переходник 8 поступает во входной патрубок турбокомпрессора ГТК. При этом, по сигналу от датчика отключаются вентиляторы отсоса пыли блока 4 и закрываются заслонки в блоке фильтров тонкой очистки 5. Одновременно с открытием байпасного клапана на пульт управления ГТУ поступает звуковой и/или световой сигнал. Выяснив причину отклонения разряжения, принимается решение о дальнейшей возможности работы ГТУ или ее останове.

При срабатывании датчика обледенения или поступлении сигнала об открытии одного из байпасных клапанов при температуре наружного воздуха ниже 0°С, вырабатывается сигнал на открытие задвижки горячего воздуха. Горячий воздух от турбокомпрессора или рекуператора по трубопроводам системы 10 подвода горячего воздуха через дроссельную диафрагму 23 снизу поступает в первую секцию (шумопоглощающий коллектор) воздухораздаточного короба 9. Диаметр входного отверстия превышает диаметр подводящего трубопровода, чтобы снизить скорость потока горячего воздуха и несколько уменьшить уровень шума. Поток, отраженный от верхней поверхности, покрытой щумопоглощающим материалом, распространяется вправо и влево по коллектору 19 и отражаясь от торцевых стенок, также покрытых шумопоглощающим материалом, через окна 21 поступает в воздухораздаточный коллектор 20. В нем поток вновь разворачивается на 90 градусов и по воздухораздаточным трубам 22 поступает в воздухоприемный блок 2.

Под действием горячего воздуха, имеющего температуру 300°С, лед или снег оттаивает и в САУ ГТУ от датчика обледенения поступает сигнал о прекращении подачи горячего воздуха от компрессора.

КВОУ продолжает работать в нормальном рабочем режиме.

Использование изобретения за счет конструктивных изменений позволяет нормализовать гидравлическое давление воздухоподготовительного тракта, а также снизить уровень шума до санитарной нормы без изменения конструкции блока 7 шумоглушения, а за счет конструкции блока антиобледенения достигается поглощение шума от потока горячего воздуха при отклонении работы КВОУ от нормального режима.

Кроме того, в процессе эксплуатации путем замены толщины слоя шумопоглощающего материала на козырьке можно корректировать шумовые характеристики ГТУ, непосредственно при эксплуатации их на месте монтажа.

В настоящее время закончены промышленные испытания изобретения и подготовлена техническая документация на изготовление предлагаемого КВОУ.

1. Комплексное воздухоподготовительное устройство газотурбинной установки, содержащее последовательно расположенные по ходу воздуха воздухоприемный блок, снабженный на входе защитным козырьком, антиобледенительное устройство, блок инерционной очистки с вентиляторами отсоса пыли, блок фильтров тонкой очистки, байпасный блок с датчиками контроля его работы, подключенными к системе управления газотурбинной установки, блок шумоглушения через переходник соединенный с входным патрубком турбокомпрессора, отличающийся тем, что внутренняя поверхность защитного козырька воздухоприемного блока покрыта слоем шумопоглощающего материала, антиобледенительное устройство размещено в воздухоприемном блоке и выполнено в виде воздухораздаточного короба, разделенного перегородкой на две секции, причем внутренняя поверхность секции, первой по ходу горячего воздуха, покрыта шумопоглощающим материалом.

2. Комплексное воздухоподготовительное устройство газотурбинной установки по п.1, отличающееся тем, что в перегородке воздухораздаточного короба выполнено два окна, расположенные симметрично оси воздухоприемного блока, а вторая секция воздухораздаточного короба снабжена воздухораздаточными трубами, установленными вертикально в шахматном порядке по всей длине секции.